2.5.2 Класифікація і аналіз роботи дозаторів

Дозування кормів – це рівномірна видача заданих вагових порцій матеріалів за одиницю

часу. Це невід’ємна операція в технологічних процесах переробки кормів і

складних кормових добавок, сухих кормосумішок

тощо.

Для приготування кормових

сумішок, коли на змішування подається два і більше компонентів, застосовують вагове і об’ємне дозування, кожне з яких може

бути порційним і безперервним.

При порційному дозуванні

відбирають кожну порцію корму визначеної ваги чи об’єму, що відповідає дозі, і

подають їх для змішування в порційний змішувач. При безперервному ж дозуванні

всі компоненти подають безперервними потоками у співвідношеннях, які

відповідають рецепту, і безперервно перемішують їх у

потоці.

Більш точними є вагові

порційні дозатори (похибка не перевищує 1%), але мають малу продуктивність

(встановлюються у лініях продуктивністю до

15 т/год. Вагові безперервні дозатори мають похибку до 3%, але більшу

продуктивність.

Вагове дозування дозволяє

повністю автоматизувати процес видачі компонентів кормо суміші і забезпечити тим

самим значне підвищення продуктивності

праці.

Об’ємне безперервне дозування

широко застосовують у лініях переробки кормів при завантаженні подрібнювачів, у

кормоцехах тваринницьких ферм, при складанні простих і повно раціонних кормових

сумішок.

За призначенням і видом корму дозатори можна розділити на три основні

групи:

-

дозатори сипких

матеріалів (зерна, продуктів його переробки, комбікормів і їх компонентів) –

працюють з бункером-накопичувачем з

ворошилкою;

-

дозатори

слабкосипких зв’язаних матеріалів (подрібнених грубих кормів, силосу, сінажу,

сінної і трав’яної січки);

-

дозатори рідких

кормових добавок і поживних розчинів (меляси з карбамідом, солевих розчинів) за

допомогою насосів або бачків постійного рівня (тиску) і пристроїв з

каліброваними отворами-жиклерами і регульованими

вентиляторами.

У дозаторів 1

групи матеріали поступають в них з бункерів під дією сили

тяжіння.

За конструктивним рішенням робочих органів дозатори 1

групи бувають:

-

барабанні;

-

тарілчасті;

-

шнекові;

-

стрічкові;

-

скребкові;

-

коливальні

тощо.

Дозатори 2 групи – це накопичувачі-живильники, в них використовують активні робочі

органи, як правило бітерно-штифтового

типу.

Дозатори 3 групи – дозатори-мірники, об’ємні лічильники і дозувальні насоси. У перших двох типах застосовується порційний спосіб дозування рідин і розчинів, внаслідок чого їх доцільно застосовувати в технологічних лініях зі змішувачами періодичної дії.

Дозатори 1 групи.

Дозатор живильний ДП-1 призначено для дозування сипких

продуктів.

Продуктивність дозатора (при ρ = 500 кг/м3) -

до 5000 кг/год.;

діаметр барабана –

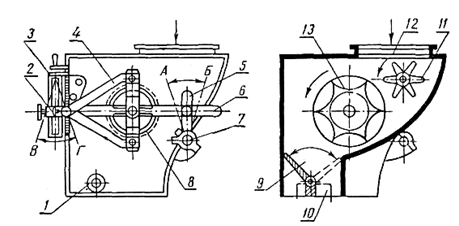

Дозатор ДП-1 (рис. 2.41) складається з стального корпусу з встановленим всередині на валу чарунковим барабаном 13, розділеним дисками на шість секцій. Секції зміщені одна відносно іншої по гвинтовій лінії, що дозволяє безперервно і більш рівномірно подавати компоненти. В залежності від фізико-механічних властивостей дозуємих кормів, застосовують спеціальні диски для дозування зернових, мучнистих, важкосипких кормів і збагачувальних добавок. Над барабаном встановлено скребок для вирівнювання продукту. Спонукач 11 в прийомній частині дозатора складається із вала, лопатей і зірочки.

1 – вісь поворотного клапана; 2 – повзун-каретка; 3 – регулятор; 4 – важіль; 5 – приводний важіль;

6 – поздовжній важіль; 7 – вал привідний; 8 – храпове колесо; 9 – перекидний клапан; 10 – вихідний отвір;

11 – спонукач; 12 – приймальний патрубок; 13 –

чарунковий барабан

Рис. 2.41. Конструктивно-технологічна схема дозатора живильного ДП-1

Перекидний клапан 9 в нижній частині дозатора призначений

для відводу порції корму при виборі проб. На вихідній частині корпуса дозатора

розміщено магнітний сепаратор, який складається з шести магнітних

дуг.

Привод дозатора змонтовано

на боковій стінці корпусу. На валу 7

прикріплений приводний важіль 5, який

качається по дузі. На палець цього важеля встановленого поздовжній важіль 6, який другим кінцем шарнірно з'єднаний

з кулісою регулятора 3. Вздовж куліси

може ковзати повзун 2, який переміщується гвинтом. Положення ковзуна встановлюють по

шкалі, яку закріплено на кулісі.

Палець повзуна і два

шатуна шарнірно зв'язані із двома сергами, на осі яких надіті собачки. Останні

входять у зачеплення із зубцями храпового колеса, що підвищує рівномірність

обертання барабана і дозволяє забезпечити більшу точність

дозування.

Привод ПД-1 призначено для

передачі руху на вали групи (батареї) дозаторів ДП-1. Привод складається із

змонтованих на металевій рамі електродвигуна і з'єднаного з ним муфтою черв’ячного редуктора з передаточним відношенням 1:26. На

вихідному валу редуктора насаджена маточина із кривошипом. Кривошип за допомогою

тяги і важеля з'єднаний із валом групи дозаторів і при обертанні вала

редуктора передає йому коливальний рух.

Число подвійних ходів тяги

за хвилину 31. Габаритні розміри привода 1118x527x585 мм. Маса привода

Технологічний процес. Важіль приводу 7 (див. рис. 2.41) передає коливальний

рух кулісі, яка за допомогою шатуна починає качати обидві серги. При відхиленні

веденої ланки вліво верхні собачки повертають храпове колесо, а разом із ним

чарунковий барабан проти годинної стрілки. При відхиленні ланки вправо нижні

собачки повертають храпове колесо в тому же напрямку.

Таким чином, при качанні важеля вліво і вправо чарунковий барабан двічі

повертається на визначений кут.

При обертанні гвинта 3 повзун 2 переміщується вздовж куліси. Кількість продукту, що подається дозатором

за одиницю часу, залежіть від кута повороту барабана. Чим нижче зміщений повзун

вздовж куліси, тим більше зубців храпового колеса захвачує собачка, тим більше

кут повороту барабана і продуктивність дозатора. Повзун закріплюють

фіксатором.

Продукт поступає в

прийомну частину дозатора, де за допомогою спонукача рівномірно заповнює чарунки

барабана, який обертається. Потім продукт висипається із чарунок барабана,

проходить магнітний сепаратор і виводиться із

дозатора.

Правила експлуатації. Після монтажу дозатора і встановлення вала

привода перевіряють легкість обертання валів, не допускаючи їх перекосу. Після

цього обкатують дозатор протягом 30 хв. на холостому ході. Перевіряють

надійність роботи і подають продукт. Через кожні дві години роботи відкривають

відкидну стінку і очищують магнітні дуги від феромагнітних

часток.

Дозатор концкормів ДК-10 призначено для

приймання концентрованих або комбінованих кормів із живильника чи з бункера і

дозованої подачі їх у поточну лінію кормоцеху.

Продуктивність дозатора -

0,1...8,0 т/год.; об’єм бункера

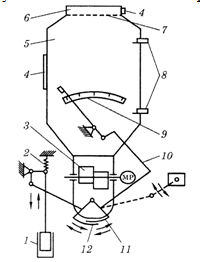

Дозатор ДК-10 (рис. 2.42) складається із бункера місткістю

1 - електромагніт; 2 - пружина; 3 - спонукач; 4 - оглядове вікно; 5 - бункер; 6 - приймальна горловина;

7 - сітка; 8 - датчик

рівня; 9 - шкала; 10 - важіль; 11 - дозувальна заслінка; 12 - оперативна

(робоча) заслінка

Рис. 2.42.

Конструктивно-технологічна схема дозатора ДК-10

Технологічний процес. Після завантаження бункера кормами

вмикається електропривод спонукача,

електромагніт відкриває нижню оперативну (робочу) заслінку, переміщуючи її вліво

до упору.

Попередньо дозувальну заслінку встановлюють на

необхідну подачу корму з бункера за шкалою (за

даними попереднього тарування) вручну важелем або дистанційно з

пульта.

Під час обертання

спонукача корм рівномірно висипається по перерізу вивантажувального вікна

(60...300 мм).

При зупинці дозатора

вимикається електромагніт і заслінка під

дією пружини закриває вивантажувальне вікно.

Необхідний рівень

завантаження бункера (400…1000 мм) підтримують датчиками

рівня.

Дозатор тарілчастий ДТК призначений для дозування збагачувальних

сумішей (преміксів) або інших складових комбінованих

кормів.

Продуктивність дозатора -

0,15...3,0 кг/хв.; точність дозування - ±3%; частота обертання диска - 25

хв-1; потужність привода - 0,27 кВт; габарити - 390x650x515 мм; маса

-

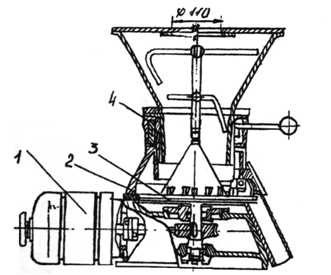

Дозатор ДТК (рис. 2.43) складається з привода (електродвигуна із черв'ячною парою та муфти), корпуса, вертикального валу із закріпленими на ньому тарілки, конуса та спонукача.

1- електродвигун; 2- корпус; 3- тарілка; 4 – циліндр з підйомним

пристроєм

Рис. 2.43. Дозатор

тарілчастий ДТК

В нижній частині на вал за

допомогою шпоночного з'єднання кріпиться черв'ячне колесо. В корпус дозатора над

тарілкою встановлюється рухомий циліндр із регулювальною гайкою. Піднімається

або опускається рухомий циліндр відносно тарілки за допомогою важеля. Над

тарілкою в корпусі дозатора встановлюється скребок, призначений для скидання дозуємих

компонентів із тарілки в кормопровід. В верхній частині корпусу до нього

кріпиться накопичувальний бункер.

Технологічний процес. Із накопичувального

бункера компоненти поступають в

циліндр, проходять в зазор між циліндром і конусом та висипаються на тарілку. Тарілка

обертається, подає компоненти до скребка. Скребок скидає компоненти в

кормопровід.

Основні регулювання.

Продуктивність дозатора

регулюють зміною зазору між циліндром і тарілкою з конусом, що

обертаються.

Бункери для зберігання кормів БСК-10, БСК-25

призначені для зберігання і

видачі концентрованих кормів.

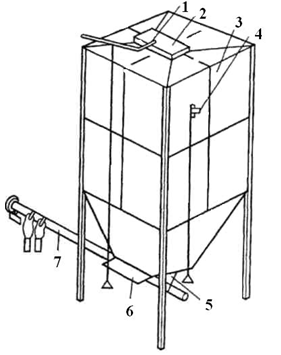

Бункер (рис. 2.44) являє

собою місткість з декількох поясів циліндричної або кубічної форми. Кожен пояс

збирається із оцинкованих гофрованих листів. На одному з листів верхнього поясу

встановлюється датчик рівня корму. Зверху бункер закривається кришкою. Бункер

встановлюється на чотирьох опорних стійках.

Нижня частина бункера -

конічна або пірамідальна. В ній знаходиться розсікач для розподілення шару корму

на стінки бункера. Знизу конічна (пірамідальна) частина скріплена рамою і

ребрами жорсткості. В цьому місці до бункера кріпиться вивантажувальний

транспортер.

Транспортер складається із

труб діаметром

Технологічний процес. Корм із кормовозу по напірному кормопроводу попадає в порожнину бункера. Надлишок повітря, яке поступає разом із кормом, скидається через випускний рукав і фільтр-мішок. При заповненні кормом бункера до рівня верхнього датчика автоматично подається світловий сигнал, після чого завантаження закінчують. Вивантажують корм із бункера транспортером.

1- кришка; 2- завантажувальна горловина; 3- місткість; 4-датчик рівня; 5- перехідник;

6- засувка; 7- транспортер

вивантажувальний

Рис. 2.43.

Бункер БСК-10

Таблиця 2.6 - Технічна характеристика бункерів БСК-10,

БСК-25

|

Показник |

Марка

бункера | |

|

БСК-10 |

БСК-25 | |

|

Місткість бункера, м |

10 |

25 |

|

Висота,

мм |

5020 |

8355 |

|

Спосіб

завантаження |

Завантажувачем типу

ЗСК-10 |

Пневмозавантажувачами |

|

Спосіб

вивантаження |

Спіральним транспортером |

Шнековим транспортером |

|

Продуктивність, т/год. |

2,1 |

6,15 |

|

Потужність на привод, кВт |

0,85;

0,75 |

2,2 |

|

Маса,

кг |

750 |

766 |

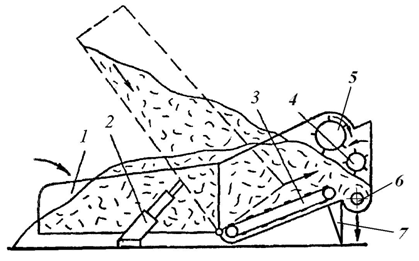

Живильник-дозатор ПДК-Ф-12 (рис. 2.44)

призначений для приймання, нагромадження і дозованої подачі кормових компонентів

на збірний або завантажувальний транспортери.

1 – приймальний лоток; 2-гідроциліндр; 3- транспортер подачі маси; 4 – розпушувальний бітер;

5 - зчісувальний (відбійний) бітер; 6

- шнековий транспортер; 7 - опора

Рис. 2.44.

Функціональна схема живильника - дозатора стеблових кормів

Живильник-дозатор має приймальний лоток 1 з гідравлічною системою підіймання 2 (рис.2.44), конвеєр-живильник, шнековий розвантажувальний транспортер 6 та пульт керування. Живильний конвеєр є головним виконавчим елементом, що забезпечує дозування корму. Він оснащений регулятором рівня завантаження, повздовжнім транспортером 3, зчісувальним (відбійним) 5 і розпушувальним бітерами 4.

Підготовка до роботи. Монтаж обладнання, що надходить у вигляді

попередньо складених укрупнених блоків починають з конвеєра-живильника. Спочатку

піднімають його автокраном у робоче положення на підставку і до передньої

частини прикріплюють опори. Перевіряють, щоб розвантажувальна горловина

гвинтового транспортера була розміщена точно між боковинами збірного

(завантажувального) транспортера.

Приймальний лотік

встановлюють у проектне положення теж за допомогою автокрана. Перед цим

надівають на осі спереду лотка правий та лівий кронштейни. Лотік повинен

спиратися на фундамент всім днищем. Допустима неспіввісність конвеєра і лотка не

повинна перевищувати

Гідропривод монтують на

горизонтальному фундаменті і з'єднують попередньо промитими та продутими

стисненим повітрям маслопроводами з

гідророзподільником. Гідроциліндри розміщують на кульових опорах і стопорять.

Потім їх піднімають, встановлюють у гніздо лотка і знову стопорять. Шток

гідроциліндра при цьому повинен виходити на 5-

Перед пуском живильника-дозатора необхідно

перевірити:

- відсутність сторонніх

предметів в обладнанні та його робочій зоні;

- натяг полотна конвеєру і

паралельність його приводного та натяжного валів. Ступінь натягу кожного ланцюга

регулюють переміщенням корпусів підшипників веденого вала, щоб при зусиллі

200-250Н зазор між ланцюгом і кожухом конвеєра становив 10-

- натяг ланцюгів приводу

бітерів та шнекового транспортера, а також паралельність валів вказаних

механізмів з приводним валом конвеєра. Допустиме відхилення від паралельного

положення не повинно перевищувати

- натяг клинопасової

передачі та правильність положення шківів (допустиме відхилення в площині не

більше

- горизонтальність

встановлення гідросистеми (допустиме відхилення не більше

- герметичність вузлів і

з'єднань гідросистеми випробуванням її під тиском 10 МПа протягом 5 хв. при

температурі масла 10-55°С. Наявність підтікання масла не

допускається;

- наявність і якість

змащування всіх вузлів тертя (при потребі їх змащують).

Після цього встановлюють на місця всю захисну огорожу, здійснюють пробний пуск живильника-дозатора і випробують його вхолосту. Протягом перших 5-6 год. експлуатації проводять обкатку обладнання при завантаженні 25-30% номінального рівня.

Таблиця 2.7 – Технічна

характеристика ПДК-Ф-12

|

Показники |

Марка

машини |

|

ПДК-Ф-12 | |

|

Подача: т/год.

на зеленій

масі |

до

18 |

|

на

силосі |

- |

|

на

соломі |

- |

|

Місткість бункера,

м3 |

35 |

|

Потужність привода,

кВт |

10 |

|

Нерівномірність видачі корму, проц. |

10 |

|

Маса,

кг |

4100 |