4.4 Сепаратори молока

До складу молока входять більше сотні різних компонентів. Вони розділяються на дві основні частини – вершки та відвійки. Вершки складаються з молочного жиру у вигляді жирових кульок різного розміру (1-10 мікрон). До складу відвійок входить вода, білки, молочний цукор та ряд інших речовин.

Розділення молока на вершки та відвійки — це

один із процесів переробки, що здійснюється

в умовах тваринницьких ферм. Його реалізація можлива способами відстоювання або за

допомогою відцентрових пристроїв

(сепараторів).

Процес відстоювання відбувається за рахунок різної питомої ваги

складових компонентів молока.

Сепаратори використовують на фермах для розділення молока на вершки і відвійки та для його очищення. Молочні сепаратори за призначенням розділяються на універсальні зі змінними барабанами, для отримання вершків з високою жирністю, нормалізатори та для очищення молока. Залежно від організації подачі молока і відведення розділених продуктів на відкриті, напіввідкриті і закриті. Привод сепараторів може бути ручним або від електродвигуна.

СЕПАРАТОРИ-ОЧИСНИКИ

Конструкції відкритих сепараторів найбільш прості.

У них надходження молока й відвід продуктів сепарування відбуваються при

зіткненні з навколишнім повітрям.

У процесі сепарування відводимий продукт захоплює повітря, у результаті чого

утвориться молочна піна, що погіршує умови експлуатації відкритих

сепараторів.

Звичайно

вони випускаються з подачею до 0,3

кг/с.

У напіввідкритих сепараторах молоко рухається

відкритим потоком при доступі повітря, а відвід продуктів здійснюється закритим

способом під дією тиску, створюваного барабаном сепаратора.

Подача таких сепараторів досягає 0,5-1,0 кг/с.

Герметичні (закриті)

сепаратори відрізняються тим, що в них подача молока й відвід продуктів

відбувається під тиском без доступу повітря. Такі сепаратори застосовуються в замкнутій

системі охолоджувально-пастеризаційних установок і на великих підприємствах

молочної промисловості. Їх подача

перевищує 1 кг/с.

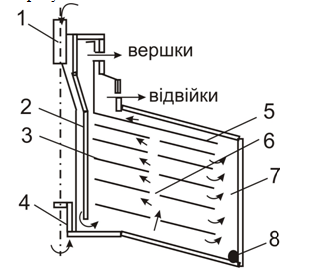

Істотний внесок у розвиток теорії сепарування вніс Г. І. Бремер. Розглянемо її найбільш важливі положення. Із цією метою звернемося до схеми руху молока в міжтарілковому просторі барабану (рис. 4.6).

1 -

живильна трубка; 2 — тарілкотримач; 3 —пакет тарілок; 4 —корпус; 5 — верхня розділювальна тарілка;

6 —отвори в тарілках; 7 — канал для відвійок; 8 – ущільнювальне

кільце.

Рис. 4.6. Конструктивно-функціональна схема барабана сепаратора

Розділення молока на вершки і відвійки здійснюється так. Молоко з поплавкової камери надходить у барабан і далі через поздовжні пази основи і радіальні канали тарілкотримача— у вертикальні канали, які утворено отворами тарілок. Між тарілками відбувається сепарація молока. Відвійки, як більш важка складова молока, відцентровою силою відкидаються до периферії барабану, а вершки витісняються до його осі. На верхній поверхні тарілок утворюється шар вершків, які рухаються до центру обертання, а на нижній — шар відвійок, які переміщуються до кришки барабана. Під напором молока, яке надходить з поплавкової камери, потік вершків рухається до розподільної тарілки і виходить крізь регульований отвір, а відвійки, рухаючись між кришкою і розподільною тарілкою, виходять крізь отвори у конусі барабана. Густину вершків регулюють положенням регулювального гвинта.

Для

оцінки ефективності останнього у відцентрових пристроях зробимо порівняння сили

Іц = тw2R с силою тяжіння Р=тg, що діє при природному

відстої. У результаті приходимо до співвідношення

1ц/Р=w2R /g,

звідки

Іц=Рw2R

/g=FP

З

отриманого виразу слідує, що відцентрова сила перевершує силу ваги в F раз, тобто w2R /g=F. Залежність

виражає відношення доцентрового прискорення

до прискорення вільного падіння й може служити характеристикою режимів руху при багатьох механічних

процесах. Це відношення М. Н.

Летошнев назвав показником кінематичного режиму. При дослідженні робочого процесу молочного сепаратора Г. И. Бремер назвав це

відношення фактором розподілу, тому що воно показує, у скільки разів

дія відцентрової сили перевищує дію сили ваги. Чим більше фактор розподілу,

тим вище розподіляюча здатність

сепаратора.

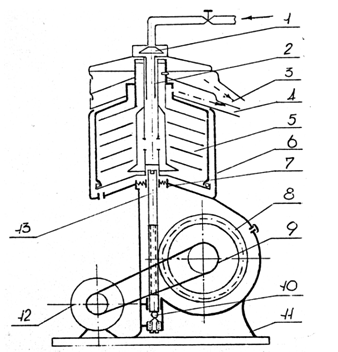

1 – поплавок, 2 – центральна трубка, 3 – збірник вершків, 4 –

збірник відвійок, 5 –

барабан, 6 – корпус, 7 – верхня опора валу, 8 – шестірня, 9 – клинопасова передача,

10 – нижня опора валу, 11 – станина, 12 – електродвигун, 13 – вертикальний

вал

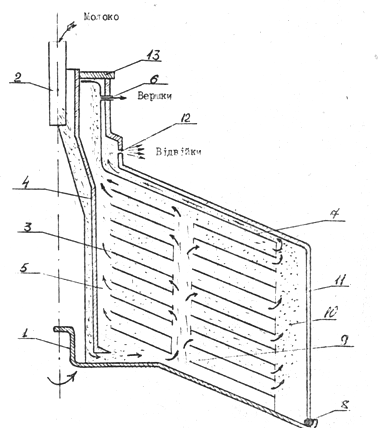

Барабан сепаратора (рис. 4.8) складається з корпусу 1, пакета тарілок 3, тарілкотримача 4, верхньої розділювальної тарілки 7, з отвором 6 для виходу вершків, ущільнювального гумового кільця 8. Тарілки мають шипи висотою 0,35-0,4 мм та отвори. Завдяки цьому в зібраному пакеті тарілок між ними утворюються зазори та вертикальні канали 9. Між пакетом тарілок та тарілкоутримувачем також утворюються вертикальні канали 5.

1 – корпус, 2 –центральна трубка, 3 – пакет тарілок, 4 – тарілкотримач,

5–вертикальний канал, 6

– отвір для виходу вершків, 7 – верхня роздавальна тарілка, 8 – ущільнювальне

кільце, 9 – вертикальний канал, 10 – канал для

відвійок, 11 – кришка барабана, 12 – отвір для виходу відвійок, 13 – гайка

Барабан встановлюється на вертикальному валу (веретені), що обертається в двох опорах. Верхньою опорою (рис. 4.7) 7 є радіальний однорядний підшипник, розміщений в пружній плаваючій обоймі. Це полегшує подолання критичної частоти обертів. Нижня опора 10 складається з дворядного радіального підшипника, однорядного упорного підшипника, сферичної шайби, упорного гвинта та гайки.

Фрикційна муфта відцентрової дії забезпечує плавний розгін барабана під

час пуску сепаратора. Молочний посуд призначений для приймання молока та

відведення вершків та відвійок.

Під час роботи сепаратора молоко з молокопроводу надходить у приймальну

камеру. Рівень молока в ній регулюється поплавком. З поплавкової камери молоко

центральною трубкою 2 (рис. 4.8) і крізь отвори тарілкотримача надходить під

нижню тарілку з вертикальними каналами 9 і заповнює простір між тарілками

барабана. Під дією відцентрової сили фракції молока з різною швидкістю рухаються

до периферії барабана. Важчі (з більшою густиною) відвійки та механічні домішки рухаються з

більшою швидкістю, притискуються до внутрішньої поверхні верхньої тарілки

барабана і виходять за межі тарілки. Легші (з меншою густиною) вершки рухаються з

меншою швидкістю. Вони осаджуються на зовнішню поверхню нижньої тарілки і

рухаються до центру барабана. Таким

чином між кожною парою тарілок утворюються два протилежно направлені потоки.

Вершки біля тарілкотримача піднімаються вгору і виходять крізь спеціальний отвір

6 барабана. В просторі 10 між кінцями тарілок та кришкою барабана механічні

домішки відкладаються на стінках кришки барабана, а відвійки піднімаються каналом 10 вгору

і крізь отвір 12 виходять в молочний посуд.

Найкраще сепарувати свіже молоко, а холодне слід підігрівати. Оптимальна температура сепарування молока 35-45 0С (308-318

0К). При зниженні температури в'язкість молока збільшується, білок і

жир стають тягучими, що ускладнює відокремлення вершків. В разі значного

збільшення температури (вище

45 0С) жирові кульки плавляться і робота сепаратора стає

неможливою.

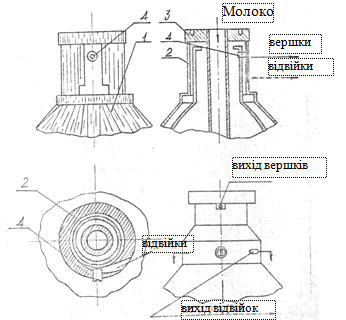

Забруднення та підвищення кислотності молока збільшують в'язкість і розділення погіршується. В сепараторі можна регулювати співвідношення вершків та відвійок в межах від 1/4 до 1/12 за допомогою положення гвинта-каналу 4 (рис. 4.9) барабана. При вкручуванні гвинт 4 наближається до осі обертання барабана і відбір вершків відбувається в зоні з меншим напором. Вершків виходить менше, але жирність їх вища. При викручуванні регулювальний гвинт віддаляється від осі обертання і відбір вершків здійснюється із зони більшого напору. Вершків виходить більше при меншій жирності.

1– кришка барабана сепаратора, 2 – верхня тарілка, 3 – гайка, 4

–регулювальний гвинт

Рис. 4.9. Конструкція регуляторів жирності

вершків

Регулюється також положення отвору для виходу вершків відносно кромки їх

збірника. Нижній край отвору 6 (рис. 4.8) повинен бути на 2-

Перед сепаруванням молоко доцільно очищати. Домішки, що випадково

потрапляють у молоко, маючи більшу від вершків густину, виходять разом з

відвійками і відкладаються у кришці барабана. Тому періодично (приблизно через

кожні 2 години роботи) внутрішню

порожнину барабана треба очищати від бруду.

Після роботи, не зупиняючи сепаратора, слід подати в барабан три-чотири

літри відвійок, щоб видалити з нього залишки вершків. Потім крізь сепаратор

пропускають холодну воду (температура

15-18 0С), розбирають барабан і промивають його. Всі деталі

сепаратора, що контактують з молоком, треба промити й просушити. Промивають

спочатку теплою водою, а потім прополіскують у

гарячій.

Гумові кільця миють у теплій воді. Їх треба оберігати від попадання на них

мінерального масла, яке швидко руйнує гуму.

При збиранні барабана необхідно складати тарілки відповідно до порядку номерів, щоб пакет тарілок був щільно затиснутим за допомогою затяжної гайки, яка загвинчується проти годинникової стрілки. В противному разі барабан буде обертатись нерівномірно, що може привести до аварії.

Сепаратор

ОСП-3 призначений для розділення молока на вершки та відвійки. Одночасно

відбувається очистка їх від механічних домішок. Сепаратор має також пристрій для

нормалізації молока за жирністю.

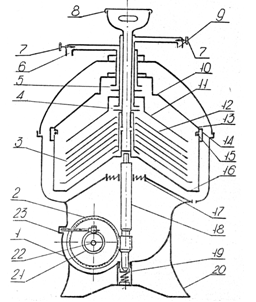

Сепаратор (рис. 4.10) складається із станини 19, приймально-відвідного

пристрою 8, барабана 3, приводного механізму 1.

1 – приводний механізм, 2 – зубчасте колесо, 3 – барабан, 4 – напірний

диск для вершків, 5 –напірний диск для відвійок, 6 – патрубок відвійок, 7 – вентиль, 8 –

приймально-відвідний пристрій, 9 –

патрубок вершків, 10 – напірна камера, 11 –

розділювальна тарілка, 12 – верхня тарілка, 13 – кришка

барабана, 14– затяжне кільце,15– прокладка,16– основа барабана, 17– верхній підшипник,18–

вертикальний вал,19– радіально-упорний підшипник, 20– станина, 21– шестірня, 22–

горизонтальний вал, 23– тахометр

Рис. 4.10. Структурна схема сепаратора ОСП - 3

Станина в

верхній частині має чашу, а в нижній - масляну ванну. В чаші розміщений барабан

та приймально-відвідний пристрій, в масляній ванні - приводний механізм. На нижній частині

станини змонтований електродвигун.

Приймально-відвідний пристрій призначений для подавання молока в барабан

та відведення під напором вершків та

відвійок з барабана. Пристрій складається з поплавкової камери 8,

центральної трубки, напірних дисків для відведення вершків та відвійок,

патрубків відведення вершків 9 та відвійок 6. Приймально-відвідний пристрій має

вентилі 7 для регулювання жирності вершків.

Барабан

складається з основи 16, кришки 13 та затяжного кільця 14. В барабані розмішені

тарілкотримач, нижня тарілка, пакет проміжних тарілок, верхня 12 і розділювальна

тарілка 11.

Герметичність між кришкою та основою забезпечується гумовою прокладкою

15. Зверху до кришки барабана за допомогою затяжного кільця притискається кришка

напірної камери 10.

Привод

складається з фрикційної відцентрової муфти, горизонтального 22 та вертикального

18 валів. Відцентрова муфта передає обертання від електродвигуна на

горизонтальний вал. Зубчасте колесо 3 входить в зчеплення з вертикальним валом

18, а шестірня 21 обертає тахометр 23, за допомогою якого визначається частота

обертання барабана.

Процес

розділення молока в даному сепараторі майже такий, як і в сепараторі СОМ-3-1000,

лише відведення вершків та відвійок з барабана дещо інше. В барабані між

верхньою 10 та розділювальною 9 тарілками встановлено напірний диск 4 для

вершків, а в напірній камері 8 (рис. 4.10) - диск 5 для відвійок. Напірні диски

мають канали, направлені по спіралі від периферії диска до центрального отвору.

Для проходу відвійок в горизонтальній перегородці горловини барабана є

вертикальні отвори. Вершки та відвійки, що обертаються разом з барабаном,

захоплюються дисками і виводяться під тиском з сепаратора. Напірні диски

створюють тиск 150-250 кПа.

Жирність

вершків регулюється вентилями на виході вершків та відвійок. Пристрій для нормалізації молока встановлюють в

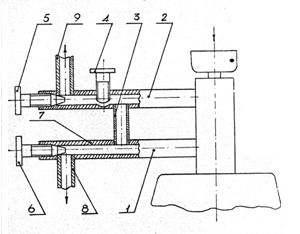

приймально-відвідному обладнанні (рис. 4.11).

Для

нормалізації жирності молока краном 4 відповідну частину вершків направляють

з'єднувальною трубкою 3 в корпус нормалізатора 7, яким виходять відвійки. Тут

вершки змішуються з відвійками і нормалізоване молоко відводиться патрубком 8.

При нормалізації молока відхилення за вмістом жиру не повинно перевищувати 0,1%

.

1 – патрубок для відвійок, 2 – патрубок для вершків, 3 – з’єднувальна

трубка, 4 – регулювальний кран, 5 , 6 – вентилі регулювання жирності вершків, 7

– корпус нормалізатора, 8 – патрубок для виходу нормалізованого молока, 9 –

патрубок для виходу вершків

Рис. 4.11. Пристрій для нормалізації молока

Таблиця 4.4 - Технічна характеристика

сепараторів

|

Показник |

СОМ-3-1000 |

ОСП-3 |

|

Продуктивність, л/год |

1000 |

3000 |

|

Кількість тарілок в барабані, шт. |

56 |

80-90 |

|

Частота обертання барабана, хв.-1 |

8100 |

65000 |

|

Вміст

жиру у відвійках, % |

0,04 |

0,02 |

|

Потужність електродвигуна, кВт |

1,0 |

4,5 |