2.4.2 Загальна будова та аналіз роботи подрібнювачів стеблових кормів

Подрібнювач стеблових кормів

складається з : живильника (подавальний транспортер і підпресовуючий механізм);

різальний механізм (з активними і пасивними робочими органами);

розвантажувального пристрою (механічний, пневматичний транспортер, скатна

поверхня); привод з трансмісією.

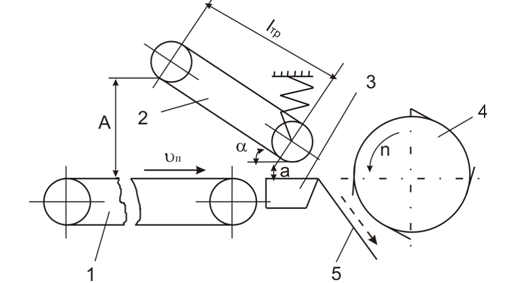

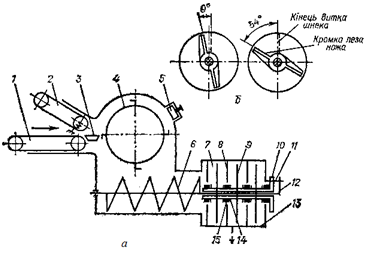

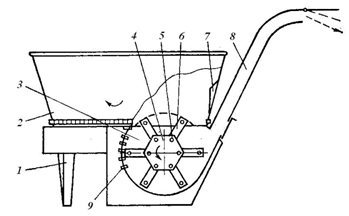

Рис. 2.27 Загальна будова

подрібнювача стеблових кормів (соломосилосорізка): 1 – подавальний транспортер;

2 – підпресовуючий механізм; 3 - протирізальна пластина; 4 – різальний барабан;

5 – розвантажувальний пристрій.

Живильник повинен рівномірно подавати корм і забезпечувати його

ущільнення перед подрібненням. Живильники бувають (рис. 2.28): одно-, дво-,

тривальцьові і з підпресовуючим

транспортером.

При розрахунку живильника

знаходять довжину пресувального транспортеру lтр , висоту горловини на

вході А і на виході а

,

(2.36)

,

(2.36)

де

a -

кут нахилу транспортера до горизонту,

град.

Узгоджують продуктивність

подрібнювача з продуктивністю

живильника

![]() ,

(2.37)

,

(2.37)

де Q – розрахункова

продуктивність подрібнювача, м/с;

b – ширина живильника,

м;

uп –

швидкість подачі транспортеру, м/с

g -

щільність корму перед ущільненням,

кг/м3;

gущ -

щільність корму після ущільнення,

кг/м3.

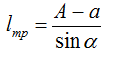

Рис. 2.28. Типи пресувальних

механізмів: а – одновальцьовий; б - двовальцьовий; в – тривальцьовий; г – з

похилим транспортером.

Q ,

uп ,

g при

розрахунках задаються, тоді можемо

знайти

![]() ,

(2.38)

,

(2.38)

g=28…42 кг/м3 – для свіжозлеженого корму, через 2 – 3 місяці збільшується у 1,5…2 рази.

Живильник повинен збільшити g в 3…4 рази для кращого подрібнення.

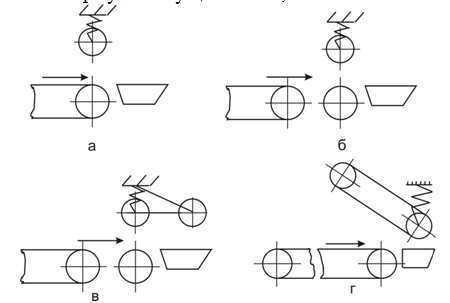

Подрібнювач кормів

ИКВ-5А «Волгарь-5» (рис. 2.29)

призначений для подрібнення силосу, коренебульбоплодів, баштанних культур,

зеленої маси, соломи, сіна. Використовують «Волгарь-5» при закладенні

комбісилосу в сховище, а також в складі спеціалізованих технологічних ліній,

наприклад, при виготовленні білково-вітамінних добавок, для подрібнення відходів

рибного і м'ясного виробництва.

Подрібнювач кормів «Волгарь-5» складається з корпуса з кришкою (див. рис. 2.29), подавального і ущільнюючого транспортерів 8, апаратів первинного 2 і вторинного подрібнення 10 з автоматом відключення шнека 11, заточувального пристрою, електродвигуна з електрообладнанням і привода. Подавальний і ущільнюючий транспортери призначені для прийняття, подачі і ущільнення корма, який поступає на ріжучий барабан.

1 - шнек; 2

- апарат первинного різання; 3 - кришка пресувального транспортера; 4- скоба керування; 5,6,7 - натяжні зірочки; 8 –

подавальний транспортер; 9 - натяжний пристрій подавального транспортера; 10 -

апарат вторинного різання; 11 - автомат відключення

Рис. 2.29. Подрібнювач

кормів ИКВ-5А «Волгарь-5»

Апарат первинного різання 2

(див. рис. 2.29) призначений для попередньої різки корму та складається

із ріжучого барабана і протиріжучої пластини. Ріжучий барабан являв собою

трубчатий вал з двома насадженими дисками, до яких кріплять вість спіральних

ножів.

Вал ріжучого апарата

обертається в підшипниках, які запресовані у корпусі. Протирізальна пластина

прикріплена до рами транспортера.

Апарат вторинного різання 10

призначено для остаточного подрібнення корма. Він складається із вала з

живильним шнеком 1, рухомих і

нерухомих ножів. Рухомі ножі закріплені на ялицевій втулці, а нерухомі -

планками до корпусу подрібнювача.

Способи подрібнення кормів на різних ступенях

подрібнювача ИКВ-5А «Волгарь-5»

- на першому -

за принципом різання лезом.

- в апараті другого ступеня - різання пуансоном.

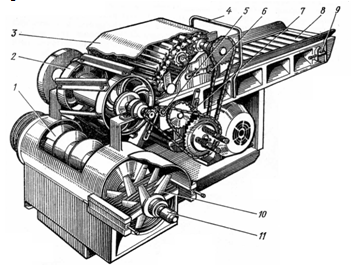

Технологічний

процес.

Сировина, що підлягає переробці,

подається на подавальний транспортер 1 (рис. 2.30), який разом з пресувальним

транспорте

1 - подавальний транспортер; 2 - пресувальний транспортер; 3 - протирізальна пластина; 4 - ножовий барабан;

5 - заточувальний пристрій; 6 - шнек; 7 – апарат вторинного різання; 8 - нерухомий ніж; 9 - рухомий ніж;

10 - втулка; 11 - зрізний штифт; 12 - фланець вала шнека; 13 - опора нерухомих ножів; 14 - прокладка;

15 - кільце.

Рис. 2.30.

Конструктивно-функціональна схема (а)

і схема

регулювання ступеня подрібнення продукту (б) подрібнювача ИКВ-5А «Волгарь-5»

Регулювання крупності продукту здійснюється зміною положення першого рухомого

ножа відносно кінця витка шнека, а також кількості ножів в апараті другого

ступеня.

При подрібненні корму для птиці перший рухомий ніж встановлюють так, щоб кут

між кінцем витка шнека і його лезом становив 9°, а для свиней - 54°. Для цього на зовнішні

шліци втулки 10 набирають рухомі ножі

по спіралі один відносно одного через 72° проти напряму руху, встановлюють

втулку з ножами в потрібне положення, одівають хомут на шліци вала і з'єднують

його з хомутом втулки зрізним штифтом 11.

При подрібненні корму для великої рогатої

худоби рухомі і нерухомі ножі

другого ступеня знімають. У деяких випадках їх знімають через один.

На барабані першого ступеня подрібнювання є шість ножів Г-подібної форми,

заточування яких здійснюють безпосередньо на машині. Для цього до барабана, що

обертається на холостому ходу, штурвалом підводять наждак і, переміщаючи його

вздовж барабана, заточують ножі. Після заточування наждак відводять у верхнє

положення і фіксують. Пристрій для заточування ножів другого ступеня являє собою

невеликий наждачний круг, який приводиться в дію від шківа ножового барабана

через фрикційний ролик. Ножі другого ступеня для заточування знімають, а потім

знову встановлюють на місце.

Зазор між лезами ножів

барабана першого ступеня і протирізальною пластиною (0,5-

Зазор між лезами рухомих і

нерухомих ножів другого ступеня (0,05-

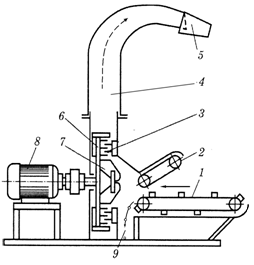

Подрібнювач грубих кормів ИГК-30Б

(ИГК-Ф-4)

Подрібнювач грубих кормів ИГК-30Б (рис. 2.31) призначений для подрібнювання соломи, сіна та інших грубих кормів у розсипному стані вологістю до 25 %.

1 - горизонтальний транспортер; 2 - похилий транспортер; 3 - штифти; 4 - нерухомий диск; 5 - дефлектор;

6 - рухомий диск; 7 - лопаті вентилятора; 8 - електропривод; 9 - отвір для випадання важких включень

Рис. 2.31. Конструктивно-функціональна

схема

подрібнювача ИГК-30Б

Виготовляється у двох

модифікаціях - з приводом від ВВП трактора класу 1,4 (ИГК-30Б-І) та з приводом від

електродвигуна потужністю 30 кВт (стаціонарний варіант, ИГК-30Б-ІІ). Він

складається з живильника, подрібнювального апарата, кожуха і рами. Живильник має

горизонтальний 1 і похилий 2 ущільнювальні транспортери. Він

забезпечує відокремлення каміння та інших важких включень, які випадають із

соломи через спеціальне вікно знизу приймальної камери.

Подрібнювальний апарат складається з

двох рядів нерухомих і двох рядів рухомих штифтів 3, які розміщені відповідно на нерухомому 4 і рухомому 6 дисках. Кожух подрібнювального

апарата має дефлектор 5, яким

відводиться готовий продукт, і люк для огляду подрібнювального апарата.

Солома подається горизонтальним транспортером

1, ущільнюється похилим транспортером

2, надходить до приймальної камери, захоплюється лопатями вентилятора 7 і спрямовується до подрібнювального

апарата. Пройшовши між штифтами,

подрібнена солома потоком повітря по трубопроводу виводиться з машини. Під дією

штифтів подрібнювання (розривання, розбивання, перетирання) соломи

здійснюється не тільки вздовж, але і впоперек волокон, в результаті одержана

маса стає м'якою, легко змочується і добре поїдається тваринами. Розмір частинок

становить 10…70 мм.

Ефективність роботи

подрібнювача залежить від вологості

сировини. Збільшення вологості соломи підвищує питомі витрати

енергії, знижує продуктивність

машини і погіршує якість продукту.

Ступінь подрібнення

продукту в ИГК-30Б регулюють за

допомогою симетричної зміни

кількості штифтів на роторі або корпусі

подрібнювального апарата. При переробці соломи або сіна вологістю

понад 20% для зменшення швидкості подачі на вал редуктора встановлюють зірочку з

кількістю зубів z = 15, а на проміжний вал - z = 20.

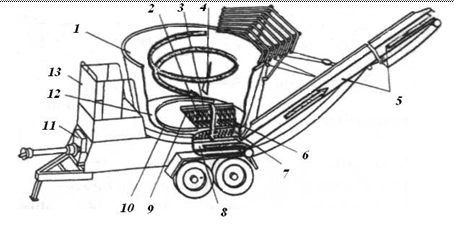

Подрібнювач рулонів і тюків ИРР

Подрібнювач

рулонів і тюків ИРТ-165 (рис. 2.32) - молотковий, закритого типу, включає

завантажувальний бункер ємкістю

1 - бункер, 2 - ротор, 3 -

відсікач, 4 - дефлектор, 5 - транспортер похилий, 6 - гребінка, 7 - решето, 8 -

транспортер горизонтальний, 9 - молоток, 10 - ребро направляюче, 11 -

мультиплікатор, 12 - днище бункера, 13 - настил для технічного

обслуговування

Рис. 2.32. Дробарка-подрібнювач ИРТ-165

1 - днище; 2 - труба; 3 -

відсікач; 4 - вал; 5 - втулка; 6 - вісь підвісу (шворінь); 7 -

молоток; 8 - диск; 9 - гребінка; 10 - рама; 11, 13 - ліва та права

боковини; 12 – решето

Рис. 2.33. Подрібнювальний апарат

Головний робочий орган подрібнювача — молотковий ротор. Він складається із вала 4 (рис. 2.33) з набором дисків 8, в отворах яких є чотири осі (шворні) 6 з шарнірно підвішеними молотками 7. Ротор встановлений під днищем бункера, а знизу закритий змінним решетом 12, що кріпиться болтами до напрямних дуг. Горизонтальний транспортер 8 змонтований на рамі під решетом. Він призначений для вивантаження подрібненого корму на похилий транспортер. Кут нахилу останнього регулюється лебідкою. За її ж допомогою похилий транспортер можна складати в транспортне положення.

Гідравлічний привод забезпечує регулювання частоти обертання

бункера, його реверс і зупинку. До нього належить гідронасос, що

приводиться в дію через клинопасову передачу від приводного вала, реверсивний

золотник з тягою керування, гідромотор, запобіжний клапан, гідродросель, система

трубопроводів та масляний бак з фільтром для очистки і масломіром. Гідромотор

обертає барабан за допомогою ланцюгової передачі і пневматичного колеса,

притиснутого біговою доріжкою до обода бункера. Мультиплікатор підсилює

тиск робочої рідини у гідроприводі.

Робочий процес

подрібнювача проходить так. Після того, як

молотковий ротор набере номінальних обертів (2000 об/хв.), а включений бункер

стане обертатися за напрямком стрілки на його боковині, навантажувачами або

іншими механічними засобами грубі корми в рулонах, тюках чи розсипному

стані завантажують у бункер до такого рівня, щоб матеріал не випадав через край.

Надмірне завантаження бункера погіршує обслуговування подрібнювача, недостатнє

супроводжується викиданням продуктів подрібнення у бункер.

При

обертанні бункера матеріал подається на ротор, затягується його молотками

між зубцями гребінки в робочу камеру, де в результаті багаторазової взаємодії з

молотками, зубцями гребінки та решетом подрібнюється. Продукти подрібнення

просіваються крізь решето на горизонтальний транспортер, подаються ним на

похилий транспортер і розвантажуються (в технологічну лінію кормоцеху або в

транспортні засоби).

З метою

оптимального завантажування подрібнювача залежно від виду, вологості та

стану (розсипний, пресований) перероблюваного матеріалу та крупності кінцевого

продукту регулюють подачу сировини на

молотковий ротор: встановленням

ліфтерів, зміною частоти обертання бункера, переставлянням його

дефлекторів, зміною кута нахилу гребінки і відсікача.

Використання ліфтерів — це один із ефективних способів зниження

енергоємності процесу. Вони підтримують подрібнювальний матеріал, запобігають

гальмуванню ним молоткового ротора. Обкатку подрібнювача рекомендується

здійснювати тільки з установленими ліфтерами, знімати ж — при подрібнюванні

розсипного матеріалу. У такому випадку замість них встановлюють змінні

зубці.

Швидкість обертання

завантажувального бункера регулюють за допомогою

гідродроселя, рукоятка керування якого знаходиться з правого боку

подрібнювача.

Ступінь подрібнення

продукту регулюють підбиранням відповідного

решета. Подрібнювач комплектується решетами з отворами діаметром 20, 50 та

75 мм. Для заміни решета послаблюють кріплення гребінки і відсікача та

знімають їх. За допомогою монтажної лопатки (вставляючи її в отвори решета

і спираючись на диски ротора) обертають решето навколо молоткового ротора

на установочних полицях, піднімають його у верхнє положення і виймають. Нове

решето вставляють зверху на установочні полиці і по них переміщують його в нижнє

робоче положення. Після цього ставлять на місце і закріплюють гребінку та

відсікач.

У випадках

перевантаження ротора і зупинки бункера плавно переключають хід бункера в

зворотному напрямку. Після усунення перевантаження знову включають

обертання бункера,в робочому напрямку.

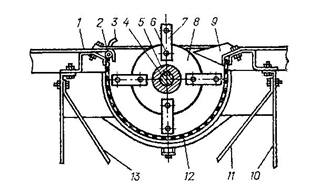

Дробарка-подрібнювач ИРТ-Ф-80

Дробарка-подрібнювач

ИРТ-Ф-80 може подрібнювати грубі

корми вологістю до 60% в розсипному і пресованому вигляді з одночасним

завантаженням подрібненої маси в транспортні засоби. Вона є стаціонарною машиною

з приводом робочих органів від електродвигуна потужністю 55

кВт.

Машина

складається з рами, завантажувального бункера 2 місткістю

Рама

виконана разом з корпусом камери подрібнення, на бокових стінках якої встановлені нерухомі

торцеві деки, а на периферії - регульовані радіальні. Камера

подрібнення з боку розвантажувальної

горловини має фланець для кріплення

розвантажувального пристрою і люк для очищення камери при забиванні кормом. Крім

того, є ще один люк для видалення

води.

На днищі

біля ротора розміщені щитки, що забезпечують

стабілізацію подачі корму на ротор.

Бункер - це

конічна обичайка, у нижній частині якої є

опорне кільце. Воно встановлюється на трьох опорних катках. На зовнішній поверхні опорного кільця

приварений втулково-роликовий

ланцюг, у зачеплення з яким входить

зірочка вала привода бункера. На внутрішній поверхні бункера є лопаті, що забезпечують рівномірну

подачу корму до молоткового

ротора.

Регулювання частоти обертання бункера здійснюється при включеному електродвигуні за допомогою штурвала, безпосередньо з’єднаного з клинопасовим варіатором. При обертанні штурвала проти напрямку годинникової стрілки швидкість руху бункера збільшується, за часовою стрілкою - зменшується.

1 – рама; 2 - завантажувальний бункер; 3 - ротор; 4- диск; 5 - вісь; 6 - молоток; 7 - дефлектор;

8 -

розвантажувальний пристрій; 9 -

елементи деки.

Рис. 2.34 Конструктивно-функціональна схема подрібнювача ИРТ-Ф-80

Ротор 3 має вал, на якому жорстко на шпонці

посаджені диски 4. У їх отворах

встановлено шість осей 5, на кожній з

яких розміщено по чотири молотки 6.

Відстань між молотками забезпечується розпірними втулками. Крайні молотки, що

знаходяться з боку подачі корму, мають загострені робочі

грані.

Корми, що

підлягають переробці, грейферним навантажувачем подаються в бункер. Бункер

необхідно завантажувати повніше, оскільки при недовантаженні його починається

викидання подрібненої маси із бункера і збільшується запилення навколишнього

середовища. У процесі обертання бункер подає корм на ротор з молотками. Під дією

молотків ротора і дек, встановлених у корпусі камери, матеріал подрібнюється.

Продукти подрібнення повітряним потоком, що створюється молотковим ротором,

подаються розвантажувальним пристроєм до транспортних

засобів.

Частоту

обертання бункера вибирають залежно від виду, вологості та стану

корму.

Зазор між

молотками ротора і першою радіальною декою повинен бути в межах

4-

Таблиця 2.3

- Технічна характеристика подрібнювачів

|

Назва

показників |

Марка

машини | |||

|

Волгарь-5 |

ИГК-30Б |

ИРТ-165 |

ИРТ-Ф-80 | |

|

Продуктивність,

т/год. |

0,8...1 |

до

3,5 |

до

16 |

до

7 |

|

Потужність

електродвигуна, кВТ |

22 |

30 |

120 |

58 |

|

Кількість молотків,

шт. |

- |

- |

40 |

24 |

|

Маса,

кг |

1000 |

906 |

4200 |

2500 |