2.3.2 Визначення основних геометричних параметрів молоткового подрібнювача

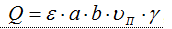

Живильник. Подача живильника узгоджується з

пропускною здатністю (продуктивністю Q)подрібнювача і описується

рівнянням

де e

- коефіцієнт, що враховує

ступінь заповнення завантажувальної горловини і можливу нерівномірність шару

сировини, що подається в робочу камеру, e =

0,85;

а,b – розміри

(висота і ширина) завантажувальної горловини,

м;

nП –

швидкість подачі сировини, м/с;

g

- об’ємна щільність

перероблюваного матеріалу,

кг/м3.

Для бункерного живильника сипких

матеріалів самопливна подача можлива у випадку нахилу стінок під кутом a, більшим за кут зовнішнього тертя

j перероблюваного матеріалу,

тобто

a > j

(2.24)

залежно від розміщення завантажувального

бункера відносно камери подрібнювання швидкість переміщення матеріалу по похилій

стінці бункера n

може:

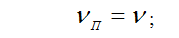

- збігатися за напрямком із швидкістю

подачі nП сировини в робочу камеру (за умови, коли

похила стінка бункера перпендикулярна до площини завантажувальної горловини).

Тоді

;

(2.25)

;

(2.25)

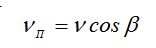

- утворювати певний кут b відносно швидкості подачі nП (коли

похила стінка бункера розміщена під кутом b до площини завантажувальної горловини

камери подрібнення). Тоді

(2.26)

(2.26)

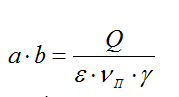

Таким чином, швидкість самопливної подачі

перероблюваного матеріалу в камеру подрібнення обумовлюється його властивостями

(коефіцієнтом та кутом зовнішнього тертя), а також розміщенням

бункера-живильника відносно камери (кут

b). У цьому випадку робочий переріз

горловини (аb) при заданій

продуктивності подрібнювача становить

(2.27)

(2.27)

У разі периферійної подачі ширину завантажувальної

горловини b приймають рівною ширині робочої камери Lб , а за формулою (2.27)

визначають мінімально допустиму висоту горловини а.

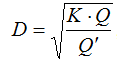

Робоча камера і молотковий барабан. Розміри робочої камери (діаметр D та ширину L) визначають через питому подачу Q¢ залежно від заданої продуктивності молоткового подрібнювача Q

(2.28)

(2.28)

де

К – відношення діаметру до

ширини камери;

Q¢ =2…3 ![]()

Q¢ =3…5 ![]() при u=60…80

м/с,

при u=60…80

м/с,

(2.29)

(2.29)

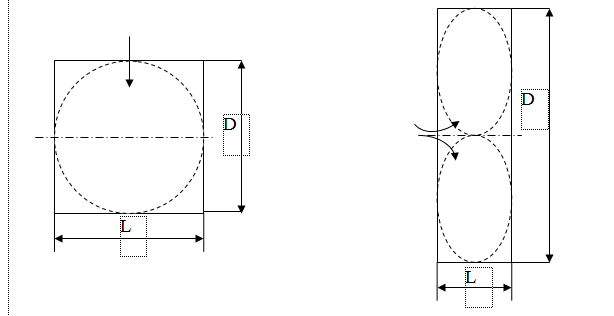

Це відношення в першу чергу залежить від способу подачі

(центральна, периферійна) сировини в камеру

подрібнення (рис. 2.24).

L D D L

Рис. 2.24. Молоткові барабани першого та другого

типів.

У подрібнювачах з периферійною подачею, де сировина

відносно рівномірно розподіляється по ширині робочої камери, рекомендується

вибирати К = 0,8 – 1,5. такий подрібнювач має молотковий барабан першого типу

(класифікацією С.В. Мельникова), що має істотні динамічні переваги. До 50% маси

такого барабану зосереджено біля осі його обертання. Завдяки цьому осьовий

момент інерції барабану відносно невеликий. Він порівняно легко піддається

динамічному зрівноваженню, оскільки має майже рівновісний еліпсоїд інерції,

близький за формою до кулі, і для такого барабану достатньо забезпечити лише

статичне зрівноваження. Проте в конструктивному відношенні барабани першого типу

є більш маломісткими.

Під час центральної подачі перероблюваний матеріал

розподіляється дуже нерівномірно по ширині камери. Тому рекомендується приймати

К = 4 – 7. у таких подрібнювачах використовуються барабани другого типу. Пакети молотків

віддалені від осі обертання барабану на значну відстань, що сприяє збільшення

осьових моментів інерції. Такі барабани мають двовісні еліпсоїди інерції,

сплюснуті у площині обертання. У конструктивному відношенні такі барабани менш

металомісткі, але потребують реального

балансування.

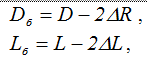

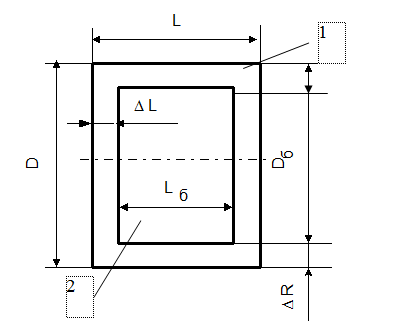

Відповідно до розмірів камери подрібнення визначають

діаметр Dб і .довжину Lб барабану (рис.

2.25)

, (2.30)

, (2.30)

де DR – величина

радіального зазору між кінцями молотків і поверхнею робочої камери,

м;

DL – величина

бокових зазорів від площини крайніх молотків до стінок камери,

м.

1 2

1 – робоча камера, 2 – молотковий

барабан

Для підвищення інтенсивності подрібнення

радіальні зазори у зоні дек доцільно зводити до мінімуму DRmin,

який визначається умовою безпечної роботи (кінці молотків не повинні торкатися

поверхні камери)

У зоні решітної поверхні раціональна

величина радіального зазору з умови підвищення пропускної здатності цієї

поверхні (поліпшення умов просівання продукту) рекомендується в межах: DR = 8 –