7.6 Основи теорії і розрахунку стригальних машинок

Конструкції стригальних машинок за схемою приводу розподіляють на дві групи: з виносним електродвигуном, від якого крутний момент передається через гнучкий вал, та з електродвигуном, який вмонтовано або прикріплено до ручки (головки).

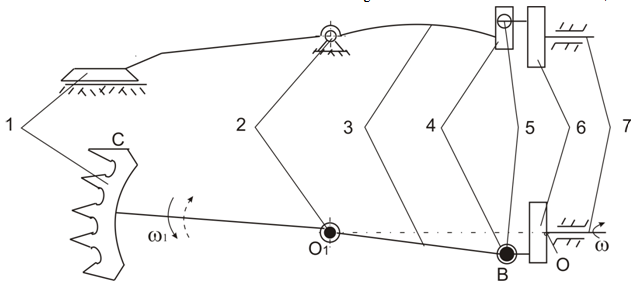

Кінематична схема машинки (рис.7.8 та 7.9) передбачає перетворення обертального руху вала за допомогою ексцентрикового механізму у коливальний рух, який передається двоплечим важелем до ножа. За один оберт ексцентрикового вала здійснюється один подвійний хід ножа.

Якість зрізання вовни і надійність роботи машинки у значній мірі обумовлюється такими параметрами різального апарату: хід ножа S, крок зубців ножа t і крок зубців гребінки tг. Для забезпечення низького і рівномірного зрізу вовни рекомендується дотримуватися раціонального співвідношення основних параметрів різального апарату, а саме

,

(7.1)

,

(7.1)

1 – ніж; 2 – шарнір коливання важеля; 3 – важіль; 4 – циліндричний паз (вилка) важеля; 5 – кульковий ролик ексцентрика; 6 – ексцентрик; 7 – вал ексцентрика

Рис. 7.8. Кінематична схема машинки МСО-77Б

Рис. 7.9. Кінематична схема машинки МСУ-200 (позначення див. рис.

7.8).

Дослідами встановлено, що

при збільшенні у певних межах швидкості руху ножа якість зрізання поліпшується,

а опір йому зменшується.

Швидкість руху ножа повинна перевищувати критичне значення – 0,7 м/с,

при якій забезпечується зменшення енергетичних затрат на процес

стрижки.

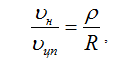

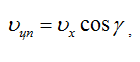

Кінематичні параметри визначаються графоаналітичним способом відповідно

до схеми передавального механізму машинки (рис. 7.10) обертальний рух кривошипа

ексцентрика

ОА передається важелю АВ, який здійснює коливання відносно центра

О1.

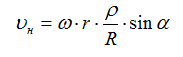

Швидкість руху ножа uн можна визначити зі співвідношення

(7.2)

(7.2)

(7.3)

(7.3)

де

uцп- швидкість паза

двоплечого важеля, що взаємодіє з ексцентриком, м/с;

r - радіус-вектор, який

проведено з центру 01 в точку різання ножа, м;

R - довжина плеча важеля

АО1 від точки опори до паза ексцентрика, м.

Швидкість паза двоплечого важеля uцп можна визначити як

(7.4)

(7.4)

де

uх - горизонтальна складова

швидкості паза, м/с;

g - кут відхилення важеля

АВ від поздовжньої осі машинки, град.

Рис. 7.10. Визначення швидкості ножа машинки

МСО-77Б.

Точка А є загальною як для важеля, так і для пальця ексцентрика (розміщено на осі пальця). Тому , якщо горизонтальну складову швидкості ножа uх виразити через умови руху ексцентрика ОА, то

(7.5)

(7.5)

де

uа - лінійна швидкість

пальця ексцентрика, м/с;

w - кутова швидкість вала

ексцентрика, с-1;

r - радіус ексцентрика,

м;

a - кут повороту кривошипа

ексцентрика, град.

Оскільки кут відхилення важеля від осі машинки не перевищує 3,50, то можна допустити, що cosg = 1. Тоді, з урахуванням (7.4) та (7.5), формулу (7.3) можна подати у такому вигляді

(7.6)

(7.6)

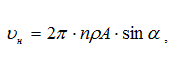

Якщо w = 2pn, то (7.6) можна записати як

(7.7)

(7.7)

де A = r/R = const - співвідношення між

радіусом кривошипа і плечем важеля;

h - частота обертання вала

ексцентрика, с-1 .

Залежність (7.7) свідчить, що швидкість ножа змінюється за законом

синусоїди.

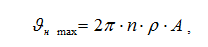

Максимальної швидкості ніж набуває в середньому його положенні, коли sin

a = 1,

тоді

(7.8)

(7.8)

а

мінімальної – рівної нулю у крайніх положеннях кривошипа. Це свідчить, що у

крайніх положеннях ножа умови різання найгірші.

У

процесі роботи стригальної машинки ніж взаємодіє з гребінкою. Гребінка розділяє

вовну на пучки і підводить їх до

ножа. Лезо останнього, рухаючись за законом (7.7) спочатку притискає окремий

пучок вовни до нерухомого леза гребінки, стискає його і

зрізає.

Для

надійної роботи різального апарату необхідно на всьому шляху взаємодії леза ножа

і гребінки забезпечити відому умову затискання

![]() (7.9)

(7.9)

де

c- кут защемлення (між

лезами ножа і гребінки);

j1, j2 - кути тертя вовни,

відповідно, по лезах ножа і гребінки.

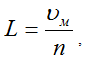

Подача стригальної машинки визначається за умови

(7.10)

(7.10)

де

uм - швидкість подачі

машинки, м/с.

Залежно від подачі L оптимальна висота сегмента ножа визначається за

таких умов:

-

звести до мінімуму розмір ділянок, на яких ніж здійснює подвійний

прохід, що спричиняє утворення січки;

-

усунути ділянки - пропуски, на яких ніж не здійснюватиме зрізання

вовни.

У

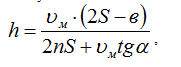

цьому випадку необхідна висота зуба ножа визначається за

формулою

(7.11)

(7.11)

де в - ширина зуба гребінки,

м;

a- кут загострення леза

ножа, град.

Це рівняння встановлює взаємозв’язок основних параметрів різального апарата стригальної машинки.