2.3.1 Класифікація та аналіз роботи молоткових подрібнювачів

Молоткові подрібнювачі – це машини ударної дії, які мають такі переваги: універсальність,

простоту конструкції і експлуатації, високу надійність у роботі, компактність

будови, швидкохідність робочих органів, що спрощує трансмісію

(дозволяє безпосередньо з’єднувати вал барабану з валом електродвигуна)

і обумовлює високу продуктивність,

пристосованість до автоматизації керування технологічним процесом. Завдяки цьому

вони поширені в багатьох галузях народного господарства, в тому числі в

кормоприготуванні.

- спеціальні, що

переробляють конкретні види кормової сировини, близькі між собою за

фізико-механічними властивостями, умовами завантаження, а також регулюванням

якості та характеристиками продукту. До них відносяться, наприклад, дробарки для

подрібнення зерна, мінеральних

добавок;

- універсальні – можуть

переробляти матеріали, що суттєво розрізняються за своїми властивостями

(наприклад, сипкі та стеблові, сухі і вологі або соковиті) і характеристиками

продуктів подрібнення (борошно, січка, паста), а отже і умовами подачі сировини,

видалення продукту;

- комбіновані, що

суміщають власне подрібнення з іншими технологічними процесами. Частіше за все

це

подрібнювачі-змішувачі.

Результати наукових досліджень свідчать, що молоткові

подрібнювачі найдоцільніше застосовувати для переробки сухих кормів (фуражне

зерно, стеблові) на борошно. До того ж для подрібнення, наприклад, грубих кормів

на борошно з метою їх використання в раціонах свиней чи птиці взагалі практично

немає іншого вибору, крім молоткових

подрібнювачів.

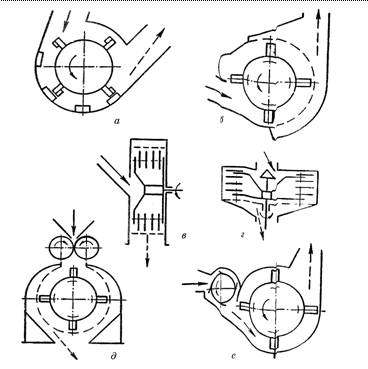

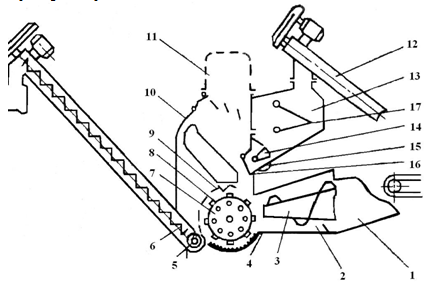

За

конструктивним виконанням молоткові подрібнювачі (рис.

2.18) бувають:

відкритого і закритого типів; з периферійною і центральною (осьовою) подачами

сировини в робочу камеру; з пристроєм для попереднього деформування або

подрібнення сировини і без нього; з горизонтальним і вертикальним розміщенням

барабану; із шарнірно підвішеними (молотки) робочими органами на барабані та з

жорстким їх кріпленням; з циліндричними і боковими решетами, а також безрешітні;

з вихровою камерою або без неї.

а, е – відкритого типу; б, в, г, д –

закритого типу; а, б, д, е – периферійна подача; в, г – центральна подача; д, е

– з пристроєм для попередньої обробки сировини; а, б, в, д, е – з горизонтальним

розміщенням барабана; г – з вертикальним розміщенням барабана; б – з вихровою камерою; а – з жорстким

кріпленням робочих органів на барабані; б, в, г, д, е – із шарнірними молотками;

а, е – без решітні; б, в, д – з циліндричними решетами; г – з боковим

решетом

Рис. 2.18. Типи молоткових подрібнювачів

Оцінюючи головні конструктивні ознаки молоткових

подрібнювачів, слід відмітити, що відкритий варіант виконання робочої камери

(вільний вихід продуктів з камери в кінці зони переробки) порівняно із закритим

(вихід продукту з камери здійснюється крізь сепарувальну поверхню) визначається

більшою продуктивністю і меншими енерго- та металомісткістю процесу, проте

поступається йому щодо якості подрібнення. Зокрема, при однаковій крупності продукти подрібнення мають

значно гіршу рівномірність фракційного складу. Крім того, відкритий варіант не

забезпечує переробку на борошно грубих

кормів.

Шарнірне підвішування молотків значно збільшує їх надійність і довговічність, усуває можливість заклинювання. У разі периферійної подачі вихрові камери чи інші пристрої перед завантажувальною горловиною (за ходом обертання молоткового барабану) організують повітряний режим і цим самим полегшують надходження сировини в робочу камеру, запобігають зворотному руху матеріалу в завантажувальній горловині, підвищують ефективність ударної дії молотків, сприяють просіюванню продукту крізь решітну поверхню.

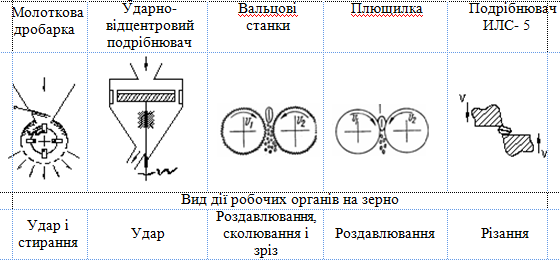

З відомих

способів механічної дії на зерно з метою його руйнування, таких як удар,

роздавлювання, різання, сколювання, стирання і так далі, найбільш широке

застосування в практиці

кормоприготування знайшли удар і

роздавлювання.

Проте в

більшості обладнання цим видам деформації супроводжуються інші. Наприклад, в молотковій

дробарці разом з подрібненням ударом присутнє стирання, у вальцовому рифленому

станку до стискування приєднується зрушення і так далі. У одних випадках це

явище бажане, в інших - ні, оскільки сприяє

переподрібненню.

Вибір

способу подрібнення визначається рядом факторів, серед яких вид корму,

фізико-механічні властивості подрібнюваного зерна, вимоги технології підготовки

кормів, зоотехнічні вимоги до корму для різних видів

тварин.

Властивості

подрібнюваного матеріалу, які визначають ефективність його подрібнення, залежать

від температури і вологості. При сухих методах подрібнення вологість

впливає негативно, у тому числі через

налипання подрібненого продукту на робочі поверхні.

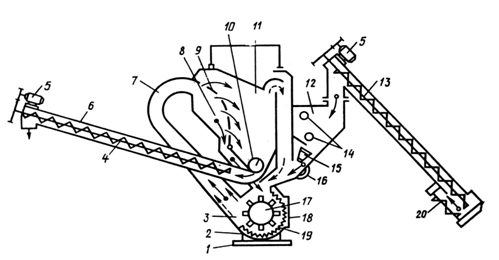

Окрім

руйнування від ударів по зерну молотками (рис. 2.19), продукт додатково

подрібнюється при ударах об стінки камери, які виконують рифленими. Подрібнені

частки просіюються через змінне решето, розмір отворів в якому визначає модуль

помелу.

Молоткові

дробарки дозволяють подрібнювати фуражне зерно вологістю до 18-20%. Проте при

використанні їх для приготування сінного або трав'яного борошна вологість

початкового різання не повинна перевищувати 10-12%.

Принцип дії ударно-відцентрових подрібнювачів полягає у розгоні зерна під дією відцентрових сил з наступним ударом об рухому або нерухому перешкоду. Вказані подрібнювачі відрізняє мала енерго- і металоємність. Проте вони дуже чутливі до попадання в порожнину подрібнювача сторонніх предметів, а також до підвищення вологості початкового зерна.

Рис. 2.19. Робочі органи для подрібнення зерна

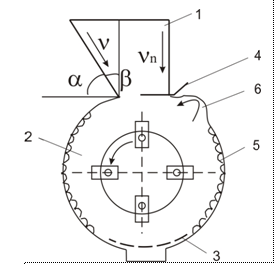

Молоткова

дробарка складається з живильника

(бункерний – для сипких матеріалів і транспортерний – для стеблових або

крупношматкових), що забезпечує подачу сировини на переробку; робочої камери з

молотковим барабаном, де, власне, і відбувається подрібнення перероблюваного

матеріалу; пристрою сепарації і видалення продукту подрібнення (наприклад,

решето, пневмо- або механічний транспортер); системи циркуляції повітря

(забезпечує очищення його і видалення або повернення в робочу камеру);

електроприводу і механізмів трансмісії (рис.

2.20).

1 – живильник (бункер), 2 – робоча камера з молотковим барабаном,

3 – пристрій для сепарації (решето), 4 – засувка, 5 –

дека, 6 – вихрова

камера.

Кормодробарка «Українка» КДУ-2 призначена для подрібнення всіх видів зерна,

качанів кукурудзи, сіна, зеленої маси, силосу і коренеплодів. Крім того, на ній

можна готувати суміші з двох-трьох компонентів і збагачувати їх рідкими

добавками.

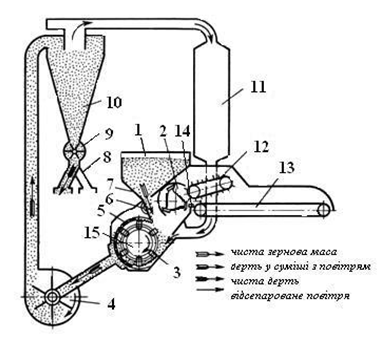

Дробарка складається із

завантажувального бункера 1

(рис. 2.21), ротора 15, решіт 5, ножового барабана 2, горизонтального 13 та похилого 12 транспортерів живильного механізму,

циклону 10, шлюзового затвору 9 і вентилятора 4.

Різальний апарат складається з барабана 2, на якому закріплено три криволінійні ножі, і протирізальної пластини 14. Протирізальна пластина має додаткову пластинку для регулювання зазору відносно робочої поверхні стрічки транспортера для запобігання затягуванню корму в щілину між ними.

1 –

зерновий бункер; 2 –

ножовий барабан; 3 –

молотки, 4 –

вентилятор; 5 –

решето; 6 – магнітний

сепаратор; 7 –

заслінка; 8 – розхил

мішкотримача, 9 – шлюзовий затвор; 10 – циклон; 11 –

фільтрувальний рукав; 12, 13 – пресувальний і живильний транспортери; 14

– протирізальна пластина; 15 – ротор.

Рис. 2.21. Конструктивно-технологічна схема дробарки КДУ-2

Ротор дробарки 15 складається з несучих дисків,

встановлених на валу на спеціальній шпонці і розділених втулками. Крізь отвори

дисків проходять пальці, на яких шарнірно підвішені молотки. У камері

подрібнення встановлено змінне решето 5 і

дека.

Привод дробарки здійснюється від

електродвигуна потужністю 30 кВт. Для полегшення умов пуску в приводному шківі є

відцентрова фрикційна муфта.

Для досягнення максимальної продуктивності

дробарки необхідно механізувати подачу сировини і відведення готової продукції.

При використанні дробарки в кормоцеху для подрібнення зернофуражу рекомендується

здійснювати завантаження його із спеціальних бункерів, а розвантаження продукту

- транспортерами безпосередньо із

циклона.

При подрібненні зернових та інших сипких

кормів транс-портери-живильники 12 і 13 та ножовий барабан 2 вимикаються. Для цього знімають

приводні паси. Подачу зерна в камеру подрібнення із завантажувального бункера

регулюють заслінкою 7, а контролюють

за показниками амперметра-індикатора. Сила струму при цьому не повинна

перевищувати 55-60

А.

Для одержання необхідної крупності продукту перед пуском дробарки

встановлюють відповідне змінне решето. Під горловиною бункера перед камерою подрібнювання є магнітний сепаратор

6, який затримує металеві домішки. У

робочій камері зерно подрібнюється молотками і разом з потоком повітря крізь

отвори решета продукти подрібнення виносяться в зарешітний простір, а звідти

відсмоктуються вентилятором 4

подаються в циклон 10. У циклоні

частинки подрібненого корму під дією відцентрової сили притискаються до стінок,

за рахунок сил тертя втрачають швидкість, відокремлюються від потоку повітря,

опускаються вниз і ротором шлюзового затвору 9 розвантажуються у мішки. Повітря з

циклона разом з пиловидними частками зворотним трубопроводом повертаються в

робочу камеру дробарки. При цьому частина повітря крізь фільтрувальний рукав 11 із тканини виходить у навколишнє

середовище. Таким чином, у дробарці реалізується напівзамкнутий цикл

використання повітря.

При подрібненні кукурудзяних качанів, сіна на борошно та інших стеблових

чи кускових кормів включають транспортерний живильник і ножовий барабан. Для цього до

початку роботи на шківи валів електродвигуна і ножового барабана надівають

клинові паси і натягують їх за допомогою ролика. Горловину зернового бункера

закривають заслінкою. Пуск дробарки здійснюють при вимкненому транспортері-живильнику (для зниження

пускового моменту).

Після досягнення номінальної частоти

обертання ротора, дробарки вмикають транспортер-живильник. Корми завантажуються

на горизонтальний транспортер, ущільнюються похилим транспортером і подаються до

ножового барабана. Попередньо подрібнені ножами частки корму захоплюються

потоком повітря і надходять до молоткової камери, де подрібнюються до необхідних

розмірів, просіваються крізь решето і вентилятором подаються в

циклон.

Для забезпечення якісного різання сіна та інших

стеблових кормів ножі мають бути завжди гострими, а зазор між лезом ножа і

протирізальною пластиною - не перевищувати 0,3-

При подрібненні зеленої маси, коренеплодів та інших кормів з високою

вологістю робота дробарки здійснюється за прямоточним

варіантом. Транспортером корм подається до ножового барабана, попередньо

подрібнюється і надходить до молоткової камери, де додатково подрібнюється і

розвантажується через вставну горловину і боковий люк у кришці камери. До

початку роботи виймають решето, встановлюють розвантажувальну горловину і

відкривають люк у кришці дробильної камери. Всмоктувальний патрубок

вентилятора знімають, а на вхідному вікні вентилятора встановлюють

сітку.

Після подрібнення соковитих кормів робочу

камеру очищають від залишків корму і промивають водою, подаючи її через

спеціальний колектор (у лівій кришці камери) при вимкненому роторі. Магнітні

сепаратори знімають, очищають і

сушать.

У процесі експлуатації дробарки молотки

спрацьовуються. Для забезпечення якісного подрібнення кормів і

зниження витрат енергії молотки дробарки періодично переставляють на

нові робочі грані. При перестановці або заміні молотків відкривають кришку

дробильної камери, знімають шплінт у середній частині осі молотків, відкривають

лючок у боковині камери під циклоном і, повертаючи ротор, суміщають вісь

молотків з лючком, через нього закручують спеціальний штир у торцевий отвір осі

молотків і виймають її. При заміні або переставлянні необхідно зберігати

рекомендовану схему розміщення молотків і витримувати рівновагу ротора.

Дробарку ДКМ-5 призначено для подрібнення зерна і грубих

кормів у технологічних лініях приготування кормів на тваринницьких фермах або

зерноскладах. Вона має корпус, в якому розміщена камера подрібнення з молотковим

ротором, живильник грубих кормів, зерновий бункер, пиловідокремлювач з

фільтрувальним рукавом, шнеки та

електрообладнання.

Живильник грубих кормів складається з приймального лотка 1 (рис. 2.22), нерухомого внутрішнього 3 і рухомого зовнішнього 2 конічних шнеків. Він прикріплений до корпуса камери подрібнення 8 за допомогою двох петель, і відкидного замка, що дає змогу повертати живильник на 90° при транспортуванні та обслуговуванні дробарки. Зовнішній шнек живильника обертається мотор-редуктором через ланцюгову передачу.

1 - лоток; 2 - зовнішній шнек живильника; 3 - внутрішній шнек; 4 - дека; 5 - шнек дробарки, 6 - розвантажувальний шнек; 7 - молотковий ротор; 8 - камера подрібнювання; 9 - решето; 10 - пиловідокремлювач, 11 - фільтр; 12 - завантажувальний шнек; 13 - бункер; 14 – заслінка; 15 - магнітний сепаратор; 16 - заслінка;

17 - датчики

рівня

Рис. 2.22. Структурна схема дробарки ДКМ-5

Шнек 12 призначений для подачі зернового

матеріалу в бункер 13. Для

забезпечення безперервної подачі є додатковий шнек, привод якого здійснюється

через ланцюгову передачу від основного шнека 12.

Камера подрібнення 8 виготовлена у вигляді стального

зварного корпуса, в середині якого встановлено молотковий ротор 7. Внутрішня поверхня камери має

секторні деки; положення яких відносно молоткового ротора (зазор 1,5…2 мм)

регулюють за допомогою, ексцентрикового механізму. Для цього послаблюють болт

кріплення секторів, провертанням ексцентриків підводять сектори до упирання їх у

диски, повертають ексцентрики проти годинникової стрілки на кут 10…20° і

затягують болти кріплення.

Для вивантаження подрібненого корму з

підрешітного простору в нижній частині корпуса встановлено шнек 5, який за допомогою рухомого фланця

з'єднаний з похилим шнеком, що дозволяє змінювати положення похилого шнека

залежно від висоти приймання готового

корму.

Для зміни решіт у камері подрібнення передбачена відкидна кришка.

На корпусі камери розміщено кінцевий вимикач, який блокує систему пуску при

відкритій кришці. Над камерою знаходиться бункер 13 з горловиною для подачі зерна. В

середині бункера на його бокових стінках змонтовані датчики 17 нижнього та верхнього рівнів, а на

нижній похилій стінці - магнітний сепаратор 15 для уловлювання із зернового потоку

випадкових металевих предметів. Дозована подача зернового матеріалу із бункера в

дробильну камеру здійснюється щілиною горловини, поперечний переріз якої можна

регулювати вручну (тим самим регулюється і завантаження електродвигуна за

показниками амперметра-індикатора) або в автоматичному режимі. У шафі керування

встановлено амперметр-індикатор для контролю роботи дробарки. Він підтримує

номінальний режим завантажування і роботи, припиняє подачу матеріалу при аварійних перевантаженнях.

Регулятор також забезпечує повторне ввімкнення подачі зерна або живильника

грубих кормів

у разі зниження навантаження до номінального рівня. В автоматичному

режимі роботи механізм привода заслінки вмикає сирену при припиненні подачі

зерна в бункер. Додатково передбачена електромагнітна муфта, що дозволяє в разі

відключення електроенергії миттєво перекривати заслінку під дією власної

ваги.

Для роботи дробарки на зерні забірну частину завантажувального шнека

опускають у приямок із зерном або на бурт зерна. У камері подрібнення

встановлюють решето відповідно до крупності кінцевого продукту. Вікно для подачі

грубих кормів перекривають кришкою з декою в бік камери подрібнювання. Кришку

щільно притискають до корпуса дробарки фланцем живильника грубих кормів (привід

живильника при цьому повинен бути

вимкненим).

Зерно завантажувальним шнеком

подається у зерновий бункер, а з нього тонким шаром просипається у щілину між

заслінкою та похилою стінкою бункера, очищається магнітним

сепаратором від випадкових металевих домішок і потрапляє в камеру

подрібнення. Під дією молотків ротора, що обертаються, зерно подрібнюється.

Продукти подрібнення просіваються крізь решето в зарешітний простір і

потрапляють у горизонтальний шнек. Він подає подрібнений продукт у похилий

розвантажувальний шнек, а останній - у бункер-накопичувач або транспортні

засоби.

Надмірний потік повітря, який створюється

швидкохідним молотковим ротором, із зарешітного простору з'єднувальним каналом

спрямовується у пиловідокремлювач, з якого частково виходить через

фільтрувальний рукав у навколишнє середовище, а решта повітря та пиловидні

фракції продукту повертаються завантажувальною горловиною в камеру

подрібнення.

При подрібненні зерна ячменю та пшениці

рекомендується використовувати решета з розмірами отворів 4, 6,

У разі роботи дробарки на грубих кормах з камери

подрібнення видаляють кришку з декою і перекривають заслінку подачі

зерна. Грубі корми механізовано або вручну подаються в потік живильника дробарки

і витками його шнека спрямовуються до камери подрібнення. Продукти

подрібнення просіваються крізь решето в зарешітний простір, звідки шнеком

дробарки, а потім похилим шнеком

розвантажуються.

При переробці сіна чи соломи на січку (без

решета), остання видаляється з камери подрібнення горловиною з дефлектором, встановленими замість

решета. При цьому завантажувальний і розвантажувальний шнеки вимикають. Шнек

дробарки відключають, знявши приводний пас. Приготування січки можна здійснювати

і при вологості корму більше 17 %

Зупиняють дробарку після закінчення роботи і

припинення подачі сировини та повного виходу продукту з камери

подрібнення і розвантажувального

шнека.

Дробарка безрешітна ДБ-5 призначена для подрібнення різних видів

фуражного зерна нормальної і підвищеної вологості (не більш 17%). Випускається в

двох виконаннях: для застосування як самостійна машина (ДБ-5-1); для

комплектації комбінованих агрегатів

(ДБ-5-2).

Дробарка ДБ-5-1 (рис. 2.23) складається з камери подрібнення, завантажувального шнека, вивантажувального шнека, шафи керування. Дробарка ДБ-5-2 на відміну від дробарки ДБ-5-1, має укорочений завантажувальний шнек і не комплектується вивантажувальним шнеком.

1 – рама; 2 – корпус; 3 –

подрібнювальна камера;4 –вивантажувальний шнек; 5 – електродвигуни шнеків; 6 –

корпус шнека; 7 – кормопровід; 8 – заслінка; 9 – сепаратор; 10 – шнек

розподільчої камери; 11– розподільча камера; 12 – зерновий бункер; 13 –

завантажувальний шнек; 14 –

датчики рівня; 15 – заслінка бункера; 16 – постійний магніт; 17 –

подрібнювальний барабан; 18 – кришка подрібнювальної камери; 19 – дека; 20 –

додатковий шнек.

Рис. 2.23. Конструктивно-технологічна схема дробарки ДБ-5-1

Ротор має вал з набором дисків

і шарнірно насаджених на осях молотків. Диски і розпірні втулки на валу

утримуються за допомогою гайки. Відстань між молотками на осях забезпечується за

допомогою розпірних втулок і шплінтів. Обертання ротора - від електродвигуна

через втулково-пальцеву муфту.

Корпус дробарки має горловини

для встановлення розподільної камери і кормопроводу. Для обслуговування камери

передбачена відкидна кришка. Внутрішня циліндрична поверхня корпуса викладена

деками, що спираються на сектори і притискаються до них болтами. Положення дек відносно дисків ротора

забезпечують регулюванням положення секторів за допомогою ексцентриків.

Для виключення випадкового ввімкнення дробарки при відкритій кришці на

корпусі встановлений кінцевий

вимикач.

Бункер має завантажувальну й

оглядову горловини. У нижній частині бункера встановлений привод заслінки. На

похилій стінці для уловлювання металевих предметів мається батарея постійних

магнітів.

По висоті в бункері

розташовані датчики нижнього і верхнього рівнів, за допомогою яких вмикається і

вимикається завантажувальний шнек. Поворот заслінки здійснюється як від привода,

так і вручну важелем.

Привід заслінки складається з

електродвигуна, зубчастої передачі і вала, на якому закріплена заслінка.

Додатково на валу є електромагнітна муфта, яка при відключенні мережі дозволяє

заслінці миттєво під дією власної маси перекривати доступ зерна в

дробарку.

Розподільна камера служить

ємністю, у якій відбувається відділення подрібнених часток від повітря, а також

розподіл подрібненого

продукту на крупну і дрібну фракції. У розділовій перегородці маються

перегородки, що утворюють канали: один — для повернення повітря в дробильну

камеру, іншої — для повернення великої фракції на

доподрібнення.

На одній з бічних стінок

камери розташований важіль заслінки, положення якого фіксується в пазах сектора.

На іншій стінці встановлена кришка, яка відкривається для зміни сепаратора. На

верхній частині камери відкидними болтами кріпиться тканинний фільтр для

часткового викидання циркулюємого повітря. У нижній частині камери встановлений

шнек для вивантаження готового продукту. Привод його здійснюється

двоступінчастою пасовою передачею. Ведучий шнек першого ступеня виконаний разом

із втулково-пальцевою напівмуфтою. Ведений шків першого ступеня є ведучим для

другого ступеня.

Конструкція завантажувального

і вивантажувального шнеків аналогічна конструкції цих механізмів у комплекті

дробарки ДКМ-5.

Експлуатація дробарки ДБ-5,

основні несправності і методи їхнього усунення, а також правила технічного

обслуговування аналогічні описаним для дробарки

ДКМ-5.

Основні регулювання. Ступінь подрібнення регулюють поворотом заслінки розділової камери і зміною сепаратора.

Переміщення заслінки за напрямом паза сприяє більш крупному помелу. Сепаратор

встановлюють у залежності від подрібнювального зерна: для вівса діаметр отворів -

Паси першого ступеня привода шнека розділової камери

натягують поворотом кронштейна, на якому закріплена вісь веденого шківа. Прогин пасу при прикладанні

зусилля 12 Н повинен бути 2,8…3,2 мм. Пас другого ступеня натягують переміщенням

осі в пазу кронштейна. Стріла прогину паса при зусиллі 12 Н повинна бути

2,8...3,2 мм.

Радіальний зазор між диском

ротора і сектором повинен складати 1...1,5 мм. Регулювання кожного сектора

проводять у наступній послідовності. Послабляють болти кріплення секторів.

Обертанням ексцентриків сектори наближають до упора в диск ротора, після чого

повертають ексцентрики проти годинникової стрілки на 15…20° і затягують болти

кріплення секторів.

Паси завантажувального і

вивантажувального шнеків натягають переміщенням електродвигуна. Стріла прогину

при зусиллі 12 Н повинна складати 2,8...3,2

мм.

Приводний ланцюг

завантажувального шнека натягують поворотом корпуса підшипника, що має

ексцентриситет. Стріла провисання повинна бути 1,0...2,0 мм. Розташування

зірочок по відношенню одна до одної регулюють переміщенням опори, яку

розташовано під щитком шнеку, разом з додатковим

шнеком.

|

Найменування

показників |

Марка машини | ||

|

ДКМ-5 |

ДБ-5 |

КДУ-2 | |

|

Продуктивність, т/год. при подрібненні зерна при подрібненні сіна, соломи |

3,5 0,6 |

4…6 – |

до 2 до 0,8 |

|

Встановлена потужність, кВт |

33,7 |

32,2 |

28 |

|

Мотор-редуктор приводу живильника кормів, кВТ |

1,5 |

– |

– |

|

Електродвигун завантажувального шнека, кВт |

1,1 |

1,1 |

– |

|

Габаритні розміри, мм

довжина ширина висота |

8750 4730 3720 |

8545 3210 3720 |

2800 1550 3000 |