6.10 Засоби для переробки гною

Інститут механізації тваринництва, м. Запоріжжя, пропонує

установку для гомогенізації рідкого гною, принцип дії якої оснований на

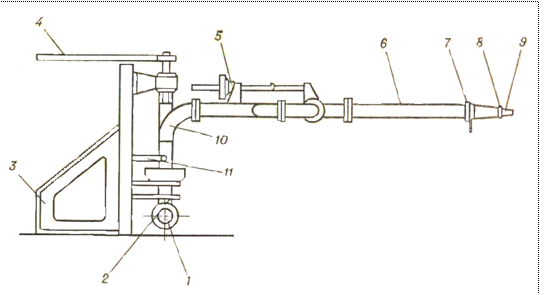

використанні направленого струменя гною УГН-Ф-500 (рис. 6.22). Установку

рекомендується застосовувати на тваринницьких фермах і комплексах з

безпідстилковим утриманням тварин і гідравлічними способами видалення гною. При

цьому вологість гною має бути не менше

92%.

Установку УГН-Ф-500 монтують на фундаменті безпосередньо у гноєсховищі. Кількість установок визначається розмірами сховища, діаметром насадок, тиском і продуктивністю насосів.

Рис. 6.22 Схема установки УГН-Ф-500: 1 – фланець; 2 –

патрубок; 3 – рама; 4-|

рукояті; 5-| механізм підйому

струменя; 6 – стовбур; 7 – ключ; 8 – гайка; 9 – кінцевик; 10 – стояк; 11 – гвинт

стопорний.

Технологічний процес здійснюється таким чином. Рідкий гній забирається насосами з придонної

частини сховища і подається в установку для гомогенізації до кінцевика. В

установці за допомогою насадка| і змінних кінцевиків формується

струмінь потрібного діаметру (40, 60,

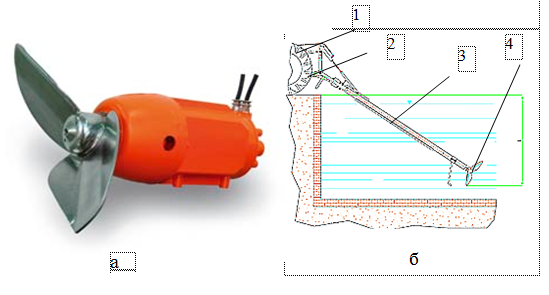

Заглибні мішалки - гомогенізатори –

серія TBM|

(рис. 6.23) застосовуються для перемішування і усереднювання густих

агресивних рідин з високою концентрацією сухих речовин в різних резервуарах на

сільськогосподарських, тваринницьких, харчових і промислових підприємствах,

міських і побутових очисних спорудах.

Характеристики:

- продуктивність - 318…6702 м3/год;

- крутний момент на робочому валу - 153…3725 Нм;

- потужність на привод - 0,75…18,5

кВт.

1 2 3 4

Рис. 6.24. Мобільна

мішалка-гомогенізатор: а –

гомогенізуючий пристрій (загальний вигляд); б – конструктивно-технологічна схема: 1

– трактор, 2 – привод, 3 – заглибна| частина, 4 – гомогенізуючий

пристрій.

Компостування гною.

Одним із способів обробки рідкого гною є компостування його з торфом і з

додаванням мінеральних добрив, яке проводиться або спеціальному цеху, або

на майданчику. Такий спосіб збагачення рідкого гною застосовується в тих

районах, в яких є достатня кількість підстилкових матеріалів (торфу, соломи,

тирси). Здібність органіки до розпаду під впливом різноманітних груп

мікроорганізмів супроводжується термодинамічними процесами, які за певних умов

забезпечують часткове знезараження, пригноблення схожості насіння бур'янів,

неодноразове зменшення оброблюваних відходів (сумішей) за об'ємом і вагою,

підвищенням питомого вмісту біогенних речовин. Ефективність компостування як

способу переробки органічних відходів полягає в тому, що при невисоких

технологічних витратах він забезпечує отримання цінного і екологічно безпечного

кінцевого продукту — високоякісних органічних добрив. Проте реалізація| технології| пов'язана| з великою витратою| дорогих компостуємих| матеріалів|, що| є не у всіх| господарствах|. Крім того, для готування| компостів| придатний| лише| безпідстилковий| гній| вологістю| не вище| 92%, у іншому випадку| різко| збільшується| потреба| в компостуємих| матеріалах| і знижується| удобрювальна| цінність| компосту. Обробка гною шляхом| компостування| потребує| значних| витрат| праці| і технічних засобів|.

Розділення гною на фракції

один з найбільш раціональних

способів його переробки з виділенням основної маси поживних речовин в тверду фракцію і повним

очищенням виділеної води до рівня, що робить можливим її використання в обороті

підприємства або скидання у відкриті водоймища.

Для розділення на фракції (сепарації) грубодисперсних

систем, аналогічних гною, існують декілька методів, які можуть бути реалізовані

різними по своїй конструкції машинами, апаратами і пристроями, званими

роздільниками. У загальному випадку можна виділити три великі класи цього виду

техніки: фільтрувальні апарати, осаджувальні| пристрої і флотаційні

машини.

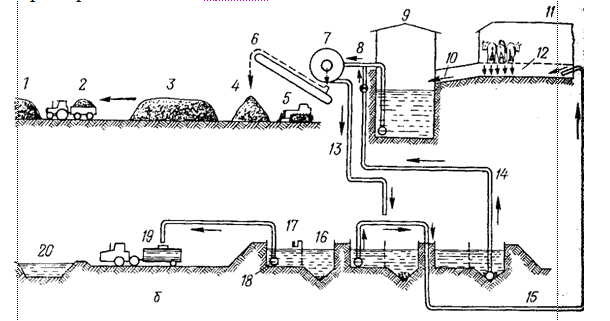

Технологічний процес розділення гною здійснюється таким

чином. Рідкий гній в корівнику

11 провалюється через щілинну підлогу

і потрапляє в гноєприймальний канал 12 (рис. 6.25) гідравлічної

рециркуляційної| системи.

Звідки він змивається переробленою та освітленою рідкою фракцією гною по

поперечному колектору в насосну станцію 9. З неї гнойова маса насосом подається

по гноєпроводу| 8 на

фільтрувальну центрифугу УОН-700М1 для розділення на фракції. Рідка фракція по

трубопроводу 13 поступає у

відстійники-накопичувачі 16, 17 для

її освітлення. Після чого заглибним| насосом 18 відкачується в цистерни 19 і відвозиться в польові

гноєсховища| для знезараження

на протязі 8 -10 міс. з метою подальшого використання на полив. Частина рідкої

фракції після освітлення йде на змив гнойових каналів 12.

Тверду фракцію гною, отриману після розділення на центрифузі УОН-700М1 складують в бурти 3, 4 і після зберігання протягом 3 – 4 місяців її використовують як органічне добриво.

Рис. 6.25. Схема потокової лінії переробки рідкого гною з використанням фільтрувальної центрифуги: 1 – штабель; 2 – причіп; 3, 4 – бурти; 5 – бульдозер; 6 – стрічковий транспортер; 7 – фільтрувальна центрифуга; 8 – гноєпровід|; 9 – насосна станція; 10 – поперечний колектор; 11 – тваринницьке приміщення; 12 – гноєприймальний| канал; 13 – трубопровід; 14 – поворотний трубопровід; 15 – змивний трубопровід; 16, 17 – відстійник-накопичувач; 18 – заглибний| насос; 19 – цистерна; 20 – польове гноєсховище|.

Розділення рідкого гною на фракції

фільтруванням

Розділення гною шляхом примусового фільтрування через

пористу перегородку, здатну затримувати тверді частинки певного розміру і

пропускати рідину, що містить частинки меншого діаметру, широко застосовують на

фермах і комплексах ВРХ і свиней для видалення грубодисперсних включень.

Фільтрувальні апарати і механізми з отворами 15…30 мм зазвичай служать для

виділення довгостеблових включень і сторонніх домішок. Крупнодисперсні домішки

виділяють на фільтрувальних перегородках з розміром щілини до

До фільтрувальних

апаратів відносяться власне фільтри, робота яких заснована на використанні

поверхневих сил, які створюються стовпом рідини, насосом, компресором або

повітровідсмоктувальною установкою, і фільтрувальних центрифуг, які працюють під

дією відцентрових сил, характерних для обертального руху. Стосовно розділення на

фракції і обробці рідкого гною найбільше застосування отримали різні фільтри,

віброгрохоти|, вібросита, а

також фільтрувальні та осаджувальні

центрифуги.

Самоочищенню фільтрувальних поверхонь сприяє установка їх

під певним кутом (дугові сита). Для ліквідації затриманих домішок з перегородок,

встановлених з незначним ухилом, застосовують вібрацію (віброфільтр,

віброгрохот). Використання при фільтраційному розділенні відходів тваринництва

відцентрових сил дозволяє інтенсифікувати процес, понизити вологість виділених

домішок. Ефективність роботи фільтрувальних апаратів визначається розмірами і щільністю| фільтрувальних перегородок.

Більшість пристроїв вимагають значних витрат енергії (таблиця

6.2).

Віброгрохоти отримали

розповсюдження при розділенні гною свиней і великої рогатої худоби. Їх

відрізняють простота пристрою, стійкість технологічного процесу при зміні подачі

і концентрації початкового гною. За недоліки слід вважати низьку ефективність,

високу метало-| і

енергоємність, складність в експлуатації, пов'язану з частими замінами

фільтрувального полотна.

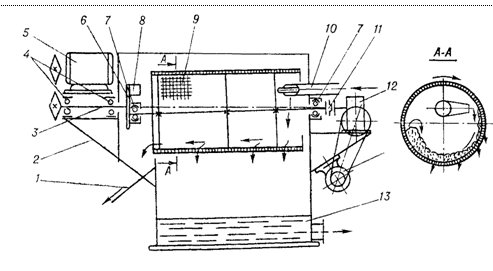

Барабанний віброгрохот ГБН-100 (рис. 6.26) застосовується для

розділення на фракції гною ВРХ. Це

перфорований барабан, який має можливість обертання з одночасною вібрацією (при

вологості гною нижче 97,5 %) або без

неї.

Працює барабанний віброгрохот таким чином. Рідкий гній з промислової зони підприємства самопливом або за допомогою насосів прямує в приймальний резервуар споруд підготовки гною до використання. Тут гній збирається, перемішується і потім подається в дозуючий пристрій, звідки самопливом поступає всередину перфорованого барабана. Під впливом відцентрових сил відбувається розділення його на фракції: рідка фракція через перфорацію барабана потрапляє в збірник фільтрату, тверда фракція завдяки нахилу барабана до горизонту виводиться назовні.

Рис. 6.26. Схема віброгрохота ГБН-100: 1 – лоток; 2 –

рама; 3 - вібратор; 4 – підшипники вібратора; 5 – електродвигун; 6 – кривошип; 7

– сферичні підшипники барабана; 8 – противага; 9 – барабан перфорований; 10 –

труба подавальна; 11 – муфта еластична; 12 – привод барабана; 13 - резервуар

рідкої фракції.

Таблиця 6.2–Показники| роботи технологічних засобів на

розділенні рідкого гною і проміжних

продуктів

|

Найменування і марка технологічного

засобу |

Вологість початкового продукту,

проц. |

Показники

роботи | ||||

|

Продуктивність,

м3/год |

Вологість,

проц. |

Ефект розподілу,

проц. |

Встановлена потужність,

кВт | |||

|

твердої

фракції |

рідкої

фракції | |||||

|

Безнапірний дуговий сепаратор |

97,0 |

50 |

75 |

99,2 |

46 |

0,37 |

|

Центрифуга УОН700М

|

97,0 |

30,0 |

77,9 |

98,36 |

24…45 |

13,0 |

|

Барабанний віброгрохот

ГБН-100 |

95,1 |

67,4 |

85,6…86,7 |

99,1...99,2 |

18…33 |

2,6 |

|

Шнек –

прес 1Т-ВПО-20А |

82…89 |

15,0 |

65…73 |

97…98 |

77 |

10,0 |

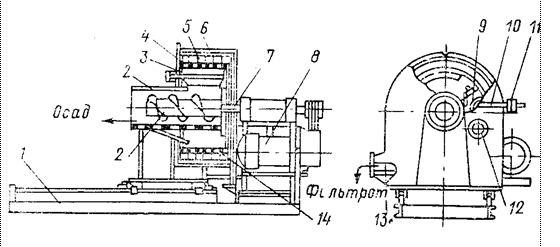

Фільтрувальна центрифуга УОН-700М (рис. 6.27) складається із

зварної рами з напрямними, по яких на роликових опорах може переміщатися кожух

6, який щільно притиснений гвинтами

до задньої панелі. Усередині нього на валу встановлені фільтрувальний ротор 7 з лопатками 5 і шнек 2 виведення твердої фракції, який

закріплено в перфорованому корпусі. З внутрішньої сторони до ротора

притискається ніж 3, вісь якого

шарнірно закріплена в корпусі шнека. Позаду ножа у внутрішній порожнині ротора

розміщений живильник 9, забезпечений

шарнірно-закріпленим козирком для регулювання за допомогою важеля з вантажем

продуктивності центрифуги. У нижній частині кожуха є патрубок для відведення

рідкої

фракції.

Рис. 6.27. Схема центрифуги УОН-700М: 1 – рама з

напрямними; 2 – шнек; 3 – ніж; 4 – ротор; 5 – лопатка; 6 – кожух; 7 – вал

ротора; 8 - електродвигун; 9 – живильник; 10 – важіль живильника; 11 – вантаж;

12 – ввідний патрубок живильника; 13 – патрубок відведення фільтрату; 14 –

фільтрувальна перегородка.

Основним робочим органом центрифуги є ротор 4, який в зібраному вигляді є барабаном,

який складається з опорного диска з маточиною і циліндричного каркасу,

утвореного кільцями і лопатками. Зсередини на каркас спирається знімна

фільтрувальна перегородка 14,

виконана з оцинкованого листа з круглими отворами діаметром 0,7…1,2 мм. Ротор

консольно насаджено на конічний кінець валу 7 і закріплено на нім гайкою. Шнек 2 служить для виводу з ротора і

дообезводнення| осаду,

отриманого в процесі фільтрування. Введення рідкого гною в порожнину ротора і

подача його на фільтрувальну перегородку здійснюється живильником 9. Осад, який утворився при

фільтруванні, знімається з фільтрувальної перегородки ножем 3, притисненим до неї за допомогою

важеля 10.

Працює

центрифуга таким чином. Гній

через живильник 9 поступає на

фільтрувальну поверхню 14 ротора і

залучається їм в обертальний рух. Під дією відцентрових сил рідина фільтрується

через перегородку з одночасним відкладенням осаду. Фільтрат, що утворився,

відкидається лопатками до стінок кожуха і виводиться з нього через патрубок 13, а осад з фільтрувальної перегородки

знімається ножем 3 і скидається на

обертальний шнек 2, яким він і

виводиться за межі центрифуги.

Недоліком центрифуги є невисока експлуатаційна надійність, пов'язана з швидким стиранням ножа для знімання осаду і перфорованої перегородки, дроблення крупних фракцій і засмічення подрібненими включеннями фільтрату.

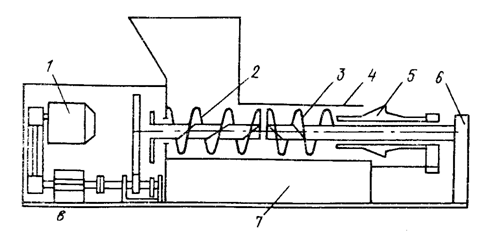

Для додаткового обезводнення твердої фракції після фільтрувальних машин застосовуються шнекові фільтри-преси: 1Т-ВПО-20А| (рис. 6.28) і аналогічний прес для рідкого гною типу ПЖН-68. Перший з них складається з перфорованого циліндра 4, подавального 2 і пресувального 3 шнеків, підтискного конуса 5 з гідроприводом 6, кожуха 7, електроприводу 1 з редуктором і рами. Тверда фракція, яка поступає в завантажувальний бункер подавальним шнеком 2 переміщається уздовж циліндра 4, а рідина, яка віджимається, через отвори в нім стікає в піддон. На пресувальному шнеку 3, який має менший крок витка і меншу частоту обертання, гній стискується і віддає рідину. Ступінь віджимання додатково регулюється підтискним конусом 5 шляхом часткового перекриття ним вихідного отвору. В процесі експлуатації фільтрів-пресів ступінь обезводнення регулюється установкою тиску масла в циліндрах гідроприводу 6 підтискного конуса 5 в межах 150...400 Па, здійснюваного за допомогою редукційного клапана. Витрата фільтру-пресу і вологість твердої фракції варіюється зміною частоти обертання шнеків шляхом зміни шестерень редуктора.

Рис. 6.28. Схема фільтру-пресу 1Т-ВПО-20А|: 1 – електропривод; 2 –

подавальний шнек; 3 – пресувальний шнек; 4 – перфорований циліндр; 5 –

підтискний| конус; 6 -

гідропривод підтискного конуса; 7 –

кожух.

ШНЕКОВИЙ СЕПАРАТОР ГНОЮ SEPCOM

Аналіз таблиці 6/2

показав, що| окремі| інерційні машини| (|віброгрохоти|, центрифуги) мають| високу| металоємність| і потребують| великих енергетичних| витрат. Всі машини|, які| здійснюють| розподіл| під| впливом| поверхневих| сил тиску| (вакууму), металоємні| і енергоємні|, не забезпечують| одержання| твердої| фракції| необхідної| вологості|.

Водночас, ряд переваг| при розподілі| рідкого| гною перед розглянутими| технічними| засобами| мають| похилі| і безнапірні| дугові| сита. Вони полягають| у простоті| пристрою й експлуатації|, високої| надійності| технологічного| процесу|, малої| металоємності|, не потребують| великих енергетичних| витрат| для ведення| процесу|. При створенні| енергозберігаючих| механізованих| технологій| ця| обставина| є визначальною| у виборі| технічних| засобів| для технологічного| процесу|. Проте, як і всі| розглянуті| технічні| засоби|, що| реалізують| процес| фільтрування|, вони не забезпечують| одержання| твердої| фракції| необхідної| вологості, що відповідає

агрозоотехнічним вимогам. Тому застосовують їх у сполученні з іншими

прибудовами.

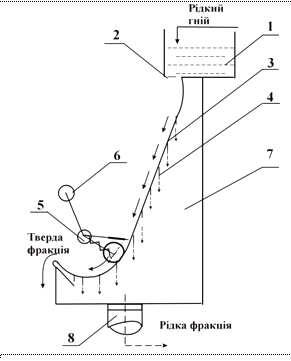

Тоді проаналізувавши

технологічний| процес| фільтрування дуговим ситом СД-Ф-50, можна| зробити| висновок|, що| для зниження| вологості| твердої| фракції| необхідно|: збільшити| час перебування| гною в зоні| фільтрування| і збільшити| діючу| на масу| гною обезводжуючу| силу. Це дає| можливість| удосконалити| робочий| процес| за рахунок| сполучення| гравітаційного| фільтрування| з механічним| віджиманням|. З цією| метою| було| доукомплектовано| безнапірний дуговий| сепаратор (а.с. UA| №59942 А.)[4] удосконаленим|

віджимним| пристроєм| 5 із приводом від| електродвигуна| 6 (рис. 6.29,

6.30).

Віджимний пристрій| 5 складається| з пустотілого| валика і встановленого| з ним на одному валу чистика|. Валик виготовлено| у виді| пустотілого| циліндра| з м'якою| оболонкою| й обладнано| штуцером із золотником для подачі| у середину| повітря|. Така конструкція| дозволяє| збільшити| площу| контакту поверхні| валика із шаром твердої| фракції|, копіювати| його| рельєф| і давити| з однаковим| зусиллям| у всіх| точках дотику|. Це дозволяє також| збільшити| час тиску| оболонки| на шар твердої| фракції| і відповідно| поліпшити| якість| обезводжування|. Чистик виконано| твердим, а його| кромка, яка дотикається| до фільтруючої| перегородки, виготовлено| з еластичного| матеріалу| і має| щіткоподібну| форму.

Рис.6.29. Схема дугового сепаратора для розподілу| рідкого| гною на тверду| і рідку| фракції| (а.с. UA| №59942 А.): 1 – приймальний| бак; 2 – заслінка|; 3 – фільтрувальна| перегородка; 4 – відбивач|; 5 – віджимний|

пристрій|; 6 – електродвигун|; 7 – корпус; 8 – патрубок відводу| фільтрату

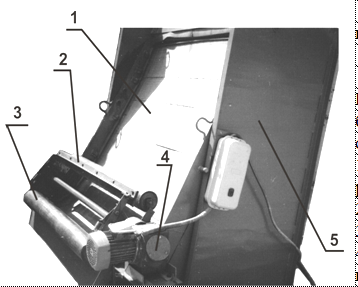

Рис. 6.30. Загальний

вид безнапірного| дугового сепаратора

1–фільтрувальна перегородка; 2 – чистик|;

3 – віджимні| валики;

4–привод

віджимного| пристрою; 5–| корпус.

Працює сепаратор таким чином. Рідкий гній| із подавального| трубопроводу надходить| в приймальний| бак 1 до визначеного| рівня|. При відкритті| заслінки| 2 на вказану| витрату|, він| під| дією| сили| тяжіння| витікає| з бака, рівномірно| розподіляючись| при цьому| по ширині| фільтрувальної| перегородки 3, де| і фільтрується|. Рідка фракція| по відбивачам| 4 стікає| в піддон| і через патрубок 8 подається| на подальшу| обробку|. Тверда фракція| на виході| із похилої| фільтрувальної| перегородки 3 попадає| в зону дії| пустотілого| валика, наповненого| повітрям| під| заданим| тиском|, де| дообезводжується| за рахунок| його| сили| притиснення|, а рухаючись| слідом| за валиком чистик видаляє її у

приймальний бункер.

Біологічна обробка гною з метою отримання біогазу

Один мікробіологічний спосіб обеззаражування гною, та і будь-яких інших

органічних залишків, відомий давно - це компостування. Відходи складають в купи,

де вони під дією мікроорганізмів-аеробів помалу розкладаються. При цьому купа

розігрівається приблизно до 60°С| і відбувається природна

пастеризація - гинуть більшість патогенних мікробів і яєць гельмінтів, а насіння

бур'янів втрачає схожість. Але якість добрива при цьому страждає: пропадає до 40

% азоту, що міститься в нім, і немало фосфору. Пропадає і енергія, тому що

даремно розсівається тепло, що виділяється з надр купи, - а в гної, між іншим,

поміщена майже половина всієї енергії, що поступає на ферму з кормами. Відходи ж

від свиноферм для компостування просто не годяться: дуже вони

рідкі.

Але можливий і інший шлях переробки органічної речовини - зброджування

без доступу повітря, або анаеробна

ферментація. Саме такий процес відбувається в природному біологічному

реакторі, ув'язненому в череві кожної корови, що пасеться на лугу.

Там, в коров'ячому передшлунку,

мешкає ціле співтовариство мікробів. Одні розщеплюють клітковину і інші складні

органічні сполуки, багаті

енергією, і виробляють з них низькомолекулярні речовини, які легко засвоює

коров'ячий організм. Ці з'єднання служать субстратом для інших мікробів, які

перетворюють їх на гази - вуглекислоту

і метан.

В

порівнянні з аеробним розкладанням

(при доступі кисню) при компостуванні анаероби працюють повільніше, та зате

набагато економніше, без зайвих енергетичних втрат.

Кінцевий продукт їх діяльності – біогаз.

Біогаз – це горюча газова суміш, що складається з 50–70%

метану (CH4|), яка

утворюється з органічних субстанцій в результаті анаеробного і мікробіологічного

процесів. Також до складу біогазу входять 30 – 40% вуглекислого газу

(CO2|) і невелика

кількість сірководню (Н2S), аміаку (N2|), водню (H2|) і оксиду вуглецю (CO|).

У

зв'язку з достатньо високим вмістом енергії, біогаз можна використовувати як

енергоносій для виробництва електроенергії і тепла. Вміст енергії в біогазі

безпосередньо залежить від кількості метану. З

Біогазова установка ZORG| (Зорг) (рис. 6.31)

отримує біогаз і біодобрива з

біовідходів сільського господарства і харчової промисловості шляхом безкисневого

бродіння (анаеробне зброджування).

Біогазова установка–| це

найактивніша система очищення.

Як сировину можна

використовувати гній ВРХ, гній свиней, пташиний послід, відходи бійні (кров,

жир, кишки), відходи рослин, силос, прогниле зерно, каналізаційні стоки, жири,

біосміття, відходи харчової промисловості, садові відходи, солодовий осад, спиртну барду|, буряковий жом, технічний гліцерин

(від виробництва біодизеля) (таблиця 6.3). Більшість видів сировини можна

змішувати з іншими видами.

Таблиця 6.3 – Вихід газу для різних видів сировини.

|

Тип

сировини |

Вихід газу м3 на тонну сировини |

|

Гній

коров'ячий |

38-52 |

|

Гній свинячий

|

52-88 |

|

Послід пташиний

|

47-94 |

|

Відходи

бійні |

250-500 |

|

Жир |

1300 |

|

Барда післяспиртова

|

50-100 |

|

Зерно |

400-500 |

|

Силос |

200-400 |

|

Трава |

300-500 |

|

Буряковий жом

|

30-40 |

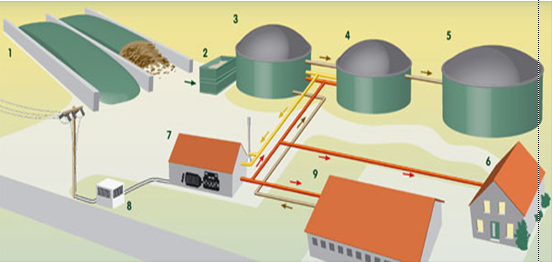

Рис. 6.31. Схема біогазової установки: 1 - ділянка зберігання

біовідходів; 2 - система

завантаження біомаси; 3 - реактор;

4 - реактор доброджування; 5 -

сховище для складування добрива|; 6 - система опалювання; 7 - силова установка; 8 - система автоматики

і контролю; 9 - система газопроводів

Переробка гною дає

одночасно і у великих кількостях:

1.

біогаз

2.

електрику

3.

тепло

4.

добрива

Все перераховане вище проводиться за нульовою собівартістю. Адже гній

безкоштовний, а сама установка на себе споживає всього 10-15% енергії.

Тепло від охолоджування генератора або від спалювання біогазу можна

використовувати для обігріву підприємства, технологічних цілей, отримання пари,

сушки насіння, сушки дров, отримання кип'яченої води для утримання худоби.

Біля біогазових установок можна відроджувати і ставити нові теплиці.

Тепло можна отримувати як при спалюванні газу спеціально, так і відбирати тепло,

яке виходить при охолоджуванні електрогенератора. Наприклад, можна опалювати 2

га| теплиць тільки від одного

охолоджування електрогенератора, тобто не спалюючи газ спеціально для отримання

тепла. У собівартості тепличних огірків, помідорів, квітів 90% витрат – це тепло

і добрива. Виходить що біля біогазової установки теплиця може працювати з

300-500 % рентабельністю.

Тепло також може використовуватися для приведення в дію випарників

рефрижераторів, що може застосовуватися, наприклад, для охолоджування свіжого

молока на молочних фермах або для зберігання м'яса, яєць.

При використанні таких збалансованих біодобрив врожайність підвищується

на 30-50%. Звичайний гній, барду| або інші відходи не можна

ефективно використовувати як добриво 3-5 років. При використанні ж біогазової

установки біовідходи|

переброджують| і

переброджена| маса тут же може

використовуватися як високоефективне біодобриво.

Принцип роботи біогазової установки ZORG

Біовідходи доставляються вантажівками або ж перекачується на біогазову

установку насосами. Або ж, якщо установка невелика, то сировина збирається у

вигрібній ямі (сховищі) біля реактора. Із сховища реактор безперервно

наповнюється за допомогою помпи. Відходи рослинної маси або інші коферменти

(різні види сировини) привозяться вантажівками і розвантажуються в закриті

сховища, які зазвичай закриті для зменшення неприємних запахів, що виділяються,

і відкриваються тільки для додавання коферментів. Для ефективнішого зменшення

запахів доставка іноді проводяться в закритому приміщенні. Спочатку коферменти

висипаються (перемелюються), гомогенізуються і перемішуються з гноєм (послідом).

Гомогенізація найчастіше виконується при температурі 70° C протягом однієї години при розмірі

максимальної частинки

Реактор є газонепроникним, повністю герметичним резервуаром із

залізобетону. Ця конструкція теплоізолюється|, тому що усередині резервуару має

бути фіксована для мікроорганізмів температура. Вона може бути або мезофільною

(біля 35°С|), або ж

термофільною (біля 55°| C) .

Всередині реактора знаходиться міксер, призначений для повного перемішування

вмісту реактора. Іноді перемішування здійснюється міксером, розміщеним в центрі

кришки, а іноді і зануреними мішалками.

Створюються умови для відсутності плаваючих шарів і/або осаду.

Мікроорганізми мають бути забезпечені всіма необхідними поживними речовинами.

Свіжа сировина повинна подаватися в реактор невеликими порціями кілька разів в

день. Середній час гідравлічного відстоювання усередині реактора (залежно від

субстратів) – 20–40 днів. Впродовж цього часу органічні речовини усередині

біомаси| метаболізуються| (перетворюються) мікроорганізмами.

На виході маємо два продукти: біогаз і субстрат (компостований і рідкий).

Останній зберігається в стандартному танкері для зберігання (складування)

добрива. У Германії цей компостований субстрат в основному використовується як

добриво із-за високої концентрації аміаку (NH4|). Біогаз же зберігається в

місткості для зберігання газу - газгольдері. Тут в газгольдері вирівнюються тиск

і склад газу.

З газгольдера йде безперервна подача газу в газовий або дизель-газовий| двигун-генератор. Тут вже виробляється тепло і електрика. Іноді потужність може досягати декілька МВт. Крупні біогазові установки мають аварійні факельні установки на той випадок, якщо двигун/двигуни не працюють і біогаз треба спалити. Все контролюється пристроєм контролю газової установки. Всією системою управляє система автоматики. Для управління досить 1 людину, яка працюватиме 2 години на день. Ця людина веде контроль за допомогою комп'ютера і вона ж працює на тракторі для подачі біомаси.

За 7 років німецькою фірмою побудовані, запущені і працюють більше сотні біогазових установок в Німеччині, Голландії, Канаді. Зараз через українське представництво фірма має можливість встановити такі установки і на Україні.