4.3 Пастеризатори молока

На виробництві застосовують три

режима пастеризації:

тривалий —

молоко нагрівають до 63 °С і витримують при цій температурі 30 хв; короткочасний

— нагрівають до 72 °С і витримують 20—30 с; миттєвий — нагрівають до 85—90 °С

практично без витримки (5 с).

Для тривалої пастеризації

використовують нагрівні ванни, які мають різну місткість. Короткочасну пастеризацію проводять у

потокових парових пастеризаторах. У сільському господарстві миттєвий режим пастеризації не

використовують через складність керування технологічним процесом.

Ефективність пастеризації визначається відношенням кількості втрачених мікроорганізмів до їх вихідної кількості (у пробі до теплової обробки молока). У сучасних пастеризаторах вона становить 99,99 %.

Для знищення небажаних мікроорганізмів в молоці його

пастеризують.Пастеризаційно-охолоджувальна

установка ОПФ-1-300 призначена для очищення,

пастеризації та охолодження молока.

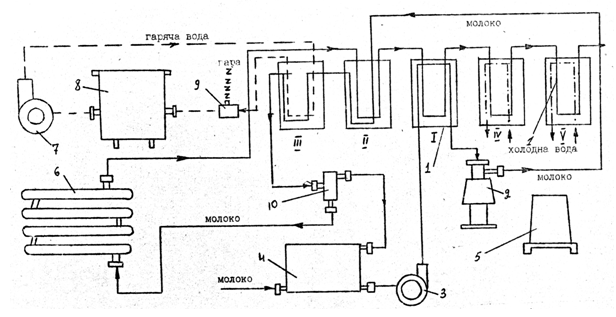

Вона складається (рис. 4.4) з пластинчастого теплообмінного апарату 1, відцентрового очисника 2, трубчастого витримувача молока 6, вирівнювального бака 4, молочного насоса 3, насоса для гарячої води 7, бойлера 8, інжектора 9, перепускного клапана 10, пульта управління 5.

1 – пластинчастий теплообмінний апарат, 2 – очисник, 3 – молочний насос, 4

–вирівнювальний бак, 5 – пульт управління,

6 – витримувач молока, 7 – насос

водяний, 8 – бойлер, 9 – інжектор, 10 – перепускний

кран

Пластинчастий апарат, в свою чергу, складається з п'яти теплообмінних

секцій: І та ІІ - регенерації, ІІІ – пастеризації, ІV та V - охолодження. Секції

розділені між собою розподільними плитами зі штуцерами для підведення і

відведення відповідних рідин.

Робочий

процес установки проходить таким чином. Молоко

подається у вирівнювальний бак 4. Постійний рівень молока (повинен бути не менше

Далі молоко подається послідовно в четверту та п'яту секції охолодження,

де охолоджується водяним і розсольним холодоносіями до температури 5-6

0С (278-281 0К).

Режими роботи установки

контролюються і регулюються автоматично. Перепускний клапан 10 автоматично

переводить потік молока на повторну пастеризацію при його температурі нижче 363

0К. Вода для пастеризації підігрівається в бойлері 8 парою, що

поступає через інжектор 9 з паропроводу, а потім подається водяним насосом 7 - в

секцію ІІІ установки. Регулювання

подачі пари здійснюється автоматично електрогідравлічним регулюючим клапаном,

встановленим на подаючому паропроводі, залежно від температури молока. При зниженні його температури подача

пари збільшується, а при підвищенні - зменшується.

Таблиця

4.2 - Технічна характеристика

ОПФ-1-300

|

Продуктивність, л/год |

1000 |

|

Витрата пари, кг/год |

15-25 |

|

Витрата води, кг/год |

1800 |

|

Потужність електродвигунів, кВт |

4,8 |

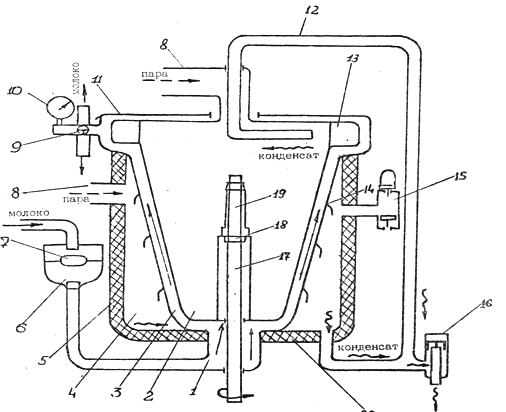

Пастеризатор ОПД-1М (рис. 4.5) призначений для теплової пастеризації молока та вершків.

1 – приймальна камера, 2 – витискувальний барабан, 3 –молочна ванна,

4 – парова камера, 5 –

кожух, 6 – молочна лійка, 7 – поплавок, 8 – паропровід, 9 – кран триходовий, 10 – термометр, 11

– кришка ванни, 12

– трубопровід, 13 – лопаті, 14 –

сльозникове кільце, 15– запобіжний клапан, 16– пристрій зливу конденсату, 17– вал,18–

втулка, 19– болт регулювальний, 20– корпус

Рис. 4.5. Конструктивно-функціональна схема пастеризатора ОПД -

1М

Він складається (рис. 4.5) з корпусу 20, молочної ванни 3,

витискувального барабана 2, приймальної молочної лійки 6, парової камери 4,

паропроводів 8, трубопроводів конденсату

12, запобіжного клапана 15, валу 17,

трубопроводу для відведення молока з триходовим краном 9. Привод валу 17

здійснюється від електродвигуна пасовою передачею.

Барабан 2 та молочна ванна 3 мають форму зрізаного

конуса і виготовлені з нержавіючої

сталі. На зовнішній

поверхні ванни знаходяться сльозникові

кільця 14, якими стікає конденсат. Ванна вміщена в сталевий циліндр, між

стінками ванни є парова оболонка

4. В середині ванни на

вертикальному валу 17

установлено пустотілий витискувальний барабан 2. Величина зазору між стінками барабана та ванни

становить приблизно

Принцип

дії пастеризатора. Молоко подається в приймальну лійку 6, а з неї поступає

в приймальну камеру І і заповнює нижню частину простору між ванною та

витискувальним барабаном. При обертанні барабана молоко теж починає обертатися.

Під дією відцентрової сили молоко притискується до поверхні ванни і піднімається вгору. Далі молоко

захоплюється лопатями 13 і під тиском видаляється у вихідний

патрубок.

Температуру

пастеризації молока контролюють термометром 10, регулюють подачею пари, а також

часом перебування молока в пастеризаторі. Якщо температура молока нижче заданої,

тоді за допомогою триходового крана можна зменшити його вихід чи, при необхідності,

направити на повторну пастеризацію.

В разі

пастеризації молока в вихідний отвір приймальної камери 6 вставляють вставку з

діаметром отвору 25 мм. а при пастеризації вершків - 17

мм.

Пара

паропроводом 8 поступає в барабан 2 та в паровий простір між молочною ванною 3 і

циліндром корпусу 20. Молоко тонким шаром проходить в зазорі між ванною та

барабаном і нагрівається до заданої

температури. Конденсат, що утворюється в паровій оболонці, збирається в нижній

частині циліндра і крізь пристрій 16 зливається. Пристрій для відведення

конденсату 16 запобігає

прямому виходу пари в атмосферу з парової оболонки та барабана. По мірі

накопичення рівень конденсату в пристрої підвищується. При цьому

відкривається клапан і конденсат

переливається через край трубки і видаляється.

Тиск пари в

паровій оболонці та барабані не повинен перевищувати 130 кПа. Такий тиск в

пастеризаторі підтримується верхнім паровим клапаном 15. Якщо припиняється

подача пари, то в паровій оболонці створюється розрідження. В цьому випадку

відкривається нижній повітряний клапан запобіжника 15 і в міжстінковий простір надходить

повітря.

Перед початком роботи в приймальну лійку

пастеризатора заливають воду, триходовий кран 9 встановлюють в

положення на злив води знову в

цю ж лійку і проводять циркуляційну промивку.

Після цього воду зливають, а в приймальну лійку подають молоко і

поступово відкривають кран паропроводу. Спочатку молоко циркулює в пастеризаторі

без виходу. Коли температура пастеризації досягне заданої 85 0С

(358 0К) для молока та 90 0С (363 0К) для вершків,

повертають кран 9 і пастеризоване молоко направляють на вихід, а в приймальну

лійку направляють свіже молоко. Щоб в пастеризатор не потрапляло повітря під час

пастеризації в приймальній лійці повинен бути постійний рівень молока (на 40-50

мм нижче краю).

Після закінчення пастеризації молока або вершків необхідно вимкнути

подачу пари, припинити подачу молока, повернути приймальну лійку на

900 та злити залишки молока чи вершків; встановити триходовий кран 9

в положення на злив в приймальну камеру і заповнити останню мийним розчином.

Потім відкрити кран подачі пари і підігріти розчин до 60-70 0С

(333-343 0К). Промивають пастеризатор в циркуляційному режимі

протягом 20 хв. Після промивання припиняють подачу пари, зливають розчин і

прополіскують пастеризатор чистою водою.

Таблиця 4.3 - Технічна характеристика пастеризатора

ОПД-1М

|

Продуктивність, л/год: – при нагріванні молока від 5 ºС до 85 ºС – при

нагріванні вершків від 5 ºС до 90 ºС |

2100 1100 |

|

Витрата пари, кг/год: – при

пастеризації молока – при

пастеризації вершків |

320 170 |

|

Робочий тиск пари, кПа |

30 |

|

Частота обертання барабана,

хв.-1 |

366 |

|

Потужність приводу, кВт |

1,7 |