1.1.4 Утримання птиці

Птахівництво

– єдина галузь, яка грунтується дійсно на промисловій основі, маючи високу

енерго- і фондозабезпеченість. Сьогодні галузь птахівництва – в кризовому стані.

За роки реформування сільського господарства вона відкинута більш ніж на 30

років назад.

Серед факторів, що призвели до спаду виробництва, слід зазначити погіршення взаємозв¢язків і взаємодії у системі племінних і промислових господарств, відсутність паритету цін на продукцію птахівництва (м'ясо, молодняк, пухопір¢яна сировина), кормів, енергетичних та інших матеріальних ресурсів, різке зниження платоспроможності.

Головними напрямками розвитку

птахівництва до 2010 року передбачається забезпечення виробництва і споживання

280 шт. яєць

та

Матеріально-технічна база більшості птахівничих господарств з кожним роком погіршується. Крім фізичного зносу, обладнання застаріло й морально, бо при його проектуванні зовсім не враховувалась проблема енергозбереження.

Наприклад, голландське обладнання для

підлогового вирощування бройлерів «Лано» дає змогу економити витрати природного

газу на

Основну масу продукції птахівництва (яйця, м'ясо) дають підприємства промислового типу — птахофабрики. Технологія виробництва в цій галузі визначається і залежить від системи і способу утримання птиці.

На спеціалізованих

підприємствах переважають інтенсивна

та комбінована (напівінтенсивна)

системи утримання. Кожна з них має кілька способів утримання: підлогове (на глибокій підстилці, на

планчастій або сітчастій підлозі) і кліткове, безвигульне і вигульне, без

пересадки і з пересадкою.

Підлогове утримання на глибокій підстилці. Підстилку в пташнику найчастіше закладають один раз перед посадкою курей, її товщина 20—30 см. Застосовується і другий варіант: спочатку кладуть підстилку шаром 7—15 см, а потім добавляють, поступово доводячи до 26—30 см. Це звільняє пташницю від щоденного прибирання забруднених місць.

Глибока підстилка внаслідок

біотермічних процесів, що проходять у ній, виділяє багато тепла. Це має суттєве

значення у зонах з довгою і холодною зимою. Підстилка повинна бути сухою, але

без пороху, тому для неї використовують подрібнену солому,

стружку і тирсу,

волокнистий торф, лушпиння

насіння соняшнику, рисового зерна, подрібнені стрижні качанів кукурудзи та інші

матеріали з розрахунку 8-

Утримання курей на глибокій підстилці має суттєві недоліки:

- необхідно мати достатню кількість якісного підстилкового матеріалу;

- кури часто несуть яйця поза гніздами, при цьому погіршуються харчові та інкубаційні властивості яєць в результаті забруднення, а на їх збирання затрачається багато праці;

- значно погіршується мікроклімат у приміщеннях, а постійний контакт птиці з послідом створює умови для виникнення різних захворювань;

- знижується ефективність засобів механізації і автоматизації, підвищується собівартість продукції.

У разі утримання птиці на теплій підлозі комплексну механізацію з частковою автоматизацією виробничих процесів забезпечують комплекти обладнання.

Кліткове утримання. Основне обладнання — це кліткові батареї, які забезпечують як дрібногрупове (2—6 голів у клітці) так і крупногрупове (по кілька десятків голів у клітці) утримання.

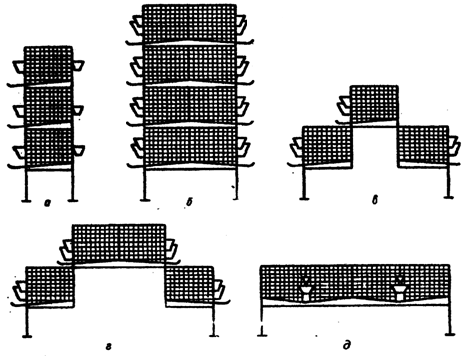

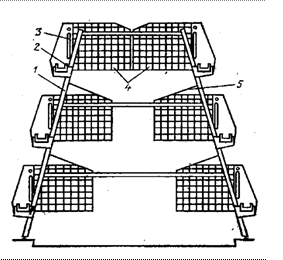

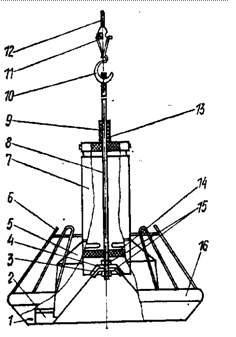

У конструкціях кліткових батарей останнім часом відбулися значні зміни, пов'язані з удосконаленням технології утримання. Кліткові батареї бувають (рис. 1.15):

за кількістю кліток по вертикалі — одно -, дво- і багатоярусні;

за кількістю кліток по горизонталі — одно -, дво- і багаторядні;

за принципом взаємного розміщення кліток — одно - та двобічні;

за принципом розміщення ярусів — вертикальні та каскадні або ступінчасті.

Кліткове утримання дозволяє:

- усунути сезонність

виробництва;

- стимулювати ріст і розвиток молодняку, що створює

сприятливі умови |для збереження поголів’я та підвищення його продуктивності;

знизити затрати кормів; підвищити ефективність використання виробничих площ та

технічних засобів; покращити якість і знизити собівартість

м’яса.

Рис.

1.15. Схеми кліткових

батарей:

а— вертикальна однорядна триярусна; б — вертикальна дворядна чотириярусна; в — каскадна трирядна;

г — каскадна чотирирядна: д — горизонтальна чотирирядна

Кліткові батареї для курей-несучок

КБН-1.

Кліткові батареї КБН

чотирьохярусні, дворядні призначені для утримання курей-несучок промислової

череди в приміщеннях висотою 3,6м і більше. Використання батарей доцільно в

недовгих (до 48м) залах та багатоповерхових пташниках. У клітковій батареї механізоване: роздавання

корму, прибирання посліду, напування птиці та збирання

яєць.

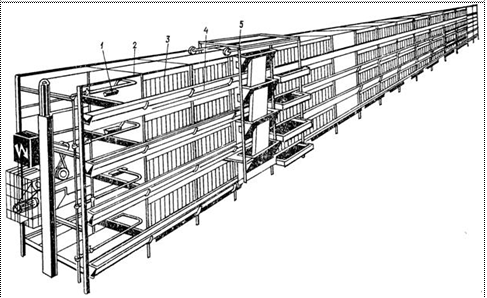

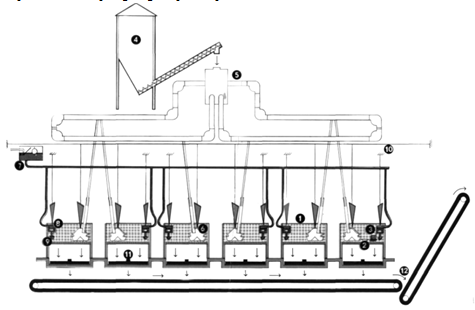

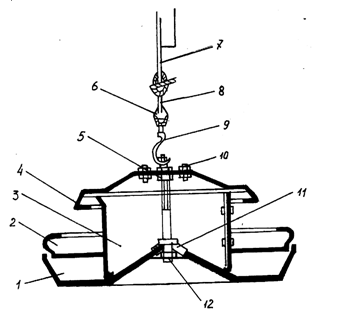

Основу батареї відповідно до рисунка 1.16 складає каркас 2 на якому змонтовані клітки 3, годівниці 4, напувалки 1, кормороздавач 5, настил для посліду з прибиральниками посліду та електрообладнання. Каркас складається з вертикальних щитів, виготовлених з сталі, профілем якої є кутник. Щити розташовані на відстані 700 мм один від одного.

1–напувалка; 2 – каркас; 3 – клітка; 4 – годівниця; 5 –

кормороздавач, 6 – яйцезбірний

лоток.

Рис. 1.16. Кліткова батарея КБН-1 для утримання курей-несучок

Каркас батареї поділений по висоті на чотири яруси, кожний з яких має настил з плоского шиферу для збирання посліду. Над настилом змонтовані сітчасті решітки під кутом 60 в напрямку яйцезбірних лотків 6.

Проміж настилом та підніжною решіткою утворюється простір для посліду. В верхньої частині каркасу змонтовано навісний кормороздавач. Клітки першого, другого, та третього ярусів зверху огороджені настилами для посліду, а четвертого – сіткою. З обох сторін батареї на кожному ярусі змонтовані жолобчасті годівниці, до яких корм завантажує бункерний кормороздавач. Роздавач приводиться до руху електродвигуном через мотор-редуктор і канатно-блочну систему. Роздавач може бути роз’єднаний з приводом спеціальним важелем. В цьому випадку послід видаляється незалежно від процесу кормороздавання.

Жолобчасті напувалки 1 для напування курей розміщені вздовж повздовжньої огорожі на кожному ярусі із розрахунку обслуговування двох рядів кліток.

Пристрій для прибирання посліду складається з скребкових візків та канатного приводу. Канатну установку приводить до руху мотор-редуктор.

Пристрій для збирання яєць включає підніжну решітку як самопливний спуск, в кінці якого шарнірно закріплена рамка для утримання яєць від вільного викачування і лоток для накопичення яєць. Лоток змонтовано на рамі навісного кормороздавача. Яйце, яке знесла курка, по похилій підніжній решітці викачується на похилу полку, де підтримується рамкою. Під час руху лотка копер спеціальним важелем піднімає рамку і яйця скочуються до лотка. З лотків яйця перекладають до коробок.

Батареї КБН дозволяють ефективно використовувати виробничу площу. Однак вони мають недоліки. Кури знаходяться в різних світлових та температурних умовах, технологічні процеси роздавання корму та збирання яєць не можливо автоматизувати, батарея не вписується до потокової лінії збирання, транспортування і обробки яєць, необхідні широкі проходи в пташниках. Батарею збирають з окремих секцій.

Послід видаляється з ярусів в кінці батареї на поперечний транспортер, розташований в торці пташника.

Таблиця 1.4 – Технічна характеристика кліткової батареї КБН-1

|

Найменування параметра |

Значення |

|

Габаритні розміри клітки, мм довжина |

700 або 900 |

|

ширина |

455 |

|

висота |

400 |

|

Площа однієї клітки, м2 |

0,32 |

|

Місткість клітки, голів |

6-7 |

|

Площа підлоги клітки на одну голову, мм2 |

455...530

|

|

Число ярусів |

4 |

|

Габаритні розміри батареї, мм |

|

|

довжина (найбільша) |

40520 |

|

ширина (по годівницям) |

1300 |

|

висота |

2400 |

|

Встановлена потужність, кВт |

0,8 |

|

Швидкість руху скребків, м/хв. |

8,2 |

Комплекти

технологічного обладнання типу ТБК.

Першими в Україні розроблені й поставлені на

виробництво в 2001 році прямоточні батареї ТОВ «Техна» (м. Кагарлик Київської

обл.) комплекти обладнання

ТБК.

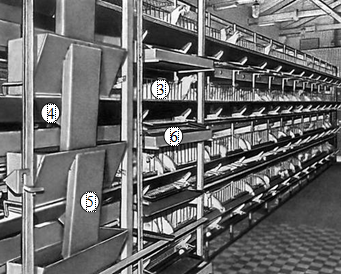

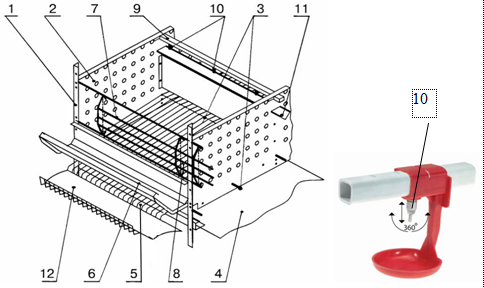

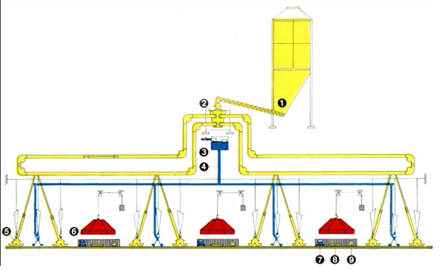

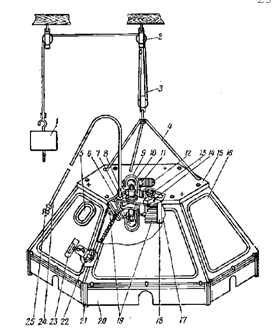

Прямоточна кліткова батарея для утримання курей-несучок ТБК є сучасної 5-ярусною клітковою батареєю. Батарея повністю механізована й автоматизована, завдяки чому відпадає необхідність у ручній праці під час годівлі, поїння й видалення посліду. Устаткування для збору яєць встановлюється на батареї за узгодженням із замовником. До складу кліткової батареї входять (рис. 1.17): 5-ярусна прямоточна кліткова батарея, приводна станція, натяжний пристрій, візок кормороздавача з бункерами, система поїння, кормовий лоток, стрічковий транспортер, електроустаткування, що містить двигуни привода механізмів, шафи керування й захисту приводу кормороздавачів й механізму збирання посліду, з’єднувальні кабелі.

Рис. 1.17. Загальний вид кліткової батареї типу ТБК

Кліткова частина батареї складається із секції кліток, розташованих в 3-5 ярусів. Основою батареї є перемички, що складаються із двох стійок, які зігнуті з листової оцинкованої сталі товщиною 1,5-2 мм. На стійках закріплюють куточки для підтримки стрічкового транспортера й кронштейна для кріплення кормових лотків (рисунок 3). Підлога клітки виготовляють із оцинкованої металевої сітки діаметром 2,4 мм із розміром осередків 25-30 мм і встановлюють під кутом 7° для забезпечення вільного скочування яєць у яйцезбірний лоток. Передні решітки клітки (дверцята) легко відкриваються для посадки птиці. Приводна станція складається з рами, на якій закріплені в спеціальних корпусах приводні вали. У верхній частині рами закріплений мотор-редуктор привода механізму транспортерів збирання посліду.

1 – несуча стійка; 2 – бічна перфорована стінка клітки; 3 – решітки підлоги, що лежить на оцинкованому дроті; 4 – стрічка для збору посліду; 5 – кронштейн для установки годівниці; 6 – годівниця; 7 – дверцята; 8 – скоба для фіксації дверцят; 9 – труба системи напування; 10 – ніпельні напувалки (3 шт.); 11 – V-подібний куточок для збору надлишків води; 12 – стрічка яйцезбору

Рис. 1.18. Схема клітки ТБК для утримання курей-несучок

Механізм кормороздавання складається із двох бункерів, установлених на візку, що пересувається по рейковому шляху, який змонтований у верхній частині батареї. Корм після завантаження в бункери-роздавачі надходить у годівниці 6 під час його переміщення. Норма видачі корму встановлюється дозатором. Застосування бункерної системи кормороздавання замість канатно-дискових або спіральних кормороздавачів, дозволяє зменшити ймовірність поширення інфекційних хвороб і рівномірно розподілити корм по всій довжині батареї.

Система напування 9, 10, 11 забезпечує надходження необхідної кількості води в зону поїння птиці до ніпельного поїлок вертикальної дії.

На комплекті обладнання ТБК може встановлюватися ліфтова або елеваторна система збору яєць. Система елеваторного збору яєць містить приводні станції яйцезбору (по однієї на кожну батарею) і поздовжні конвеєри збору яєць 12, що забезпечують перенос яєць на торці батарей. Наступний елемент системи – транспортери поперечного яйцезбору, що здійснюють переміщення яєць до яйцесховища, де за допомогою елеватора яйця із всіх ярусів подаються на стіл сортування.

Система ліфтового збору яєць складається із приводних станцій поздовжнього яйцезбору, поперечних конвеєрів збору яєць, поперечного й похилого транспортерів з механізмом підйому й столу яйцезбору. Поздовжній яйцезбір характеризується наявністю механізмів поярусного включення поздовжніх конвеєрів. У неробочому стані поперечний транспортер перебуває на рівні верхнього ярусу й не заважає обслуговуючому персоналу пташника. У вихідному положенні поперечний транспортер може бути на будь-якому ярусі. Поперечний транспортер натискає важелі включення поздовжніх конвеєрів, і яйця надходять на поперечний транспортер і далі по похилому транспортеру – на стіл яйцезбору.

Збір посліду здійснюється стрічковими транспортерами 4, розміщеними під кожним ярусом батареї.

Кліткове обладнання типу ТБК

відповідає всім вимогам птахівників:

1. Оптимальні умови утримання птиці:

- мінімальне використання елементів із пластмас поліпшує гігієнічність і дозволяє робити гарячу мийку під тиском;

- захисний екран з оцинкованої сталі захищає яйце від пошкодження;

- підлогові решітки мають оптимальний розмір клітин сітки;

- здоровий мікроклімат у пташнику.

2. Довговічність:

- кліткове обладнання виготовлене з оцинкованої сталі, що не піддається корозії;

- конструкцією передбачений троєкратний запас міцності;

- у приводах застосовані сталеві термооброблені шестірні;

- оцинковані кріпильні з'єднання із пружинними шайбами;

- сітку виконано з оцинкованого дроту, товщиною 2мм. Її конструкція має максимальну міцність і разом із дротами підтримки виключає прогин;

- можливість натяжки дроту підтримки підлогової сітки й дроту відкриття дверцят.

3. Низькі експлуатаційні витрати:

- у клітковому обладнанні застосовуються енергозберігаючі технології. Встановлена потужність електроустаткування на кожній батареї становить 2,3 кВт;

- щільність посадки птиці дозволяє не застосовувати регулярне опалення в зимовий період;

- системи ліфтового або елеваторного яйцезбору скорочують витрати праці;

- система транспортування яєць із пташників в яйцесховище за допомогою пруткових транспортерів;

- розроблена система планово-попереджувальних ремонтів, що знижує навантаження на слюсарів.

Технічна характеристика кліткового обладнання ТБК для утримання курей-несучок наведена в таблиці 1.5.

Таблиця 1.5 – Технічна характеристика кліткового обладнання ТБК для утримання курей-несучок

|

Найменування параметра |

Значення |

|

Кількість ярусів, шт. |

3,4,5 |

|

Щільність посадки птиці, голів |

7 |

|

Ширина клітки, мм |

610 |

|

Глибина клітки, мм |

525 |

|

Відстань між ярусами, мм |

518 |

|

Висота фасаду, мм |

400 |

|

Фронт годівлі, мм |

8,71 |

|

Площа клітки,

м2 |

0,32 |

|

Площа клітки, що припадає на 1 несучку, см2 |

457,5 |

|

Діаметр дроту клітки, мм |

2,4 |

|

Ухил решітки підлоги, град. |

6 |

Універсальна кліткова батарея БКМ-3 (рис. 1.19) призначена для вирощування ремонтного молодняку курей на птахофермах у віці від одного до 140 днів без пересаджування в інші батареї. Каскадне розташування кліток другого і третього ярусів по всій довжині батареї створює кращі умови догляду за птицею, забезпечує більш легкий доступ до птиці, покращує повітрообмін та освітленість.

Весь комплекс обладнання БКМ-3 складається з шести блоків, призначених для розміщення в пташнику з шириною приміщення 18 м. Поставляється обладнання для приміщень довжиною 72, 84, 96 м.

Блок кліткової батареї відповідно до рисунка 3 має трапецеїдальну форму висотою 2 м. Основою його є металевий каркас з похилими до верху боковими стійками. Відстань між стійками каркасу знизу – 1,8 м, зверху – 0,9 м.

Кожна батарея довжиною 88,5 м має 564 клітки. В клітці розміщується 18 голів птиці або 33 птиці на 1 м2 підлоги клітки. Кожна клітка зібрана з металевих решітчастих панелей, які закріпляються на каркасі батареї. Панелі зварні з дроту, оцинковані. На передньої стійці клітки встановлені знімні дверцята для завантаження та вивантаження птиці з кліток.

1 – каркас; 2 – кормороздавач; 3 – дверцята; 4 – клітки; 5 – настил для посліду

Рис. 1.19. Схема кліткової батареї БКМ-3

Настили для

посліду другого і третього ярусів нахилені і утворюють просвіт по всій довжині

батареї для скидання скребками посліду в траншеї, в яких встановлюється

скребковий механізм МПС-1М.

Прибирають залишки посліду з нахилених настилів спеціальними скребками полегшеного типу. Скребки включаються до роботи автоматично або вручну, один-два рази на добу. Запас кормів для поголів’я птиці в пташнику розміщується в зовнішньому бункері БСК-10. Подача корму з БСК-10 до бункерів-дозаторів кліткових батарей здійснюється за допомогою двох шнекових транспортерів - похилого та горизонтального. Кожна кліткова батарея має бункер-дозатор, який заповнюється кормом з горизонтального конвеєра через нижній отвір по спрямовуючому патрубку. З бункера-дозатора корм по напрямним рукавам одночасно поступає до жолобчастих кормороздавачів, які встановлені на кожному ярусі кліткової батареї. По металевому жолобу корм роздається за допомогою ланцюга, який рухається по замкнутому колу.

Після повного заповнення дозаторів через систему датчиків автоматично включаються транспортери. Ланцюгові кормороздавачі включаються до роботи по заданій програмі за допомогою годинного механізму 3...4 рази на добу. Привод ланцюгового кормороздавача індивідуальний для кожної лінії від електродвигуна потужністю 1,1кВт. Рух ланцюга здійснюється за допомогою мотор-редуктора та зірочки.

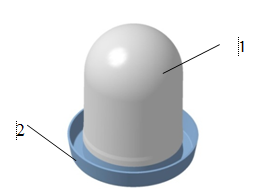

Автонапування птиці здійснюється з мікрочашкових напувалок клапанного типу (рис. 1.20). В кожної клітці встановлені дві такі напувалки.

Рис. 1.20. Чашкові напувалки для птиці

Комплект

технологічного обладнання БГО-140.

Комплект обладнання БГО-140 призначено для комплексної

механізації і часткової

автоматизації при вирощуванні молодняку курей від 1 до 140 днів в одноярусних кліткових батареях і годуванні

повнораціонними сухими кормами.

Комплект технологічного обладнання БГО-140 можливо

розміщувати в пташниках з розмірами, 18х72, 18х84, 18х96, 18х102, 12х72, 12х84,

12х96, 12х102 м.

Технологічний процес. В підготовлений і продезінфікований пташник помішують однодобових курчат по 60 голів в кожну клітку 1 (рис. 1.21).

1 – клітка; 2 – противень; 3 – напувалка вакуумна; 4 – бункер сухих кормів; 5 – роздавач кормів; 6 – годівниця бункерна; 7 – бак для води; 8 – камера поплавкова; 9 – напувалка жолобкова; 10 – системи підвішування; 11 – механізм скребковий; 12 – транспортер скребковий

Рис. 1.21. Комплект обладнання БГО-140

Сітчаста підлога кліток накривається папером і встановлюється противень 2 і вакуумна напувалка 3, яка завантажується кормами вручну. По досягненні курчатами 15-ти денного віку папір, противень і вакуумну напувалку забирають і переводять керування процесом на автоматичний режим. Корми возять завантажувачем ЗСК-10 і завантажують в бункер 4, відкіля вони потрапляють в прийомний бункер кормороздавача 5. Кормороздавач послідовно подає корми в бункерну годівницю 6, встановлену в кожній клітці. При заповнені останньої годівниці ваговий датчик вимикає кормороздавач. Керування роботою роздавача кормів виконують налагоджуванням реле часу на добову програму годування.

Питна

вода потрапляє з центрального

водопроводу в бак 7, а потім через

внутрішній трубопровід в поплавкову камеру 8 і жолобкову напувалку 9. Поплавкова камера закріплена в жолобковій

напувалці і підтримує в ній постійний рівень води. По мірі зростання

молодняку підіймають бункерні кормушки і жолобкові напувалки за допомогою

системи підвішування 10. Через весь ряд кліток пропускають регулюючу лінію ніпельних напувалок.

На відстані 160 мм розміщують п’ять

ніпелів.

Послід провалюється через сітчасту підлогу і видаляється системою

збирання

посліду за межі приміщення. По досягненні 140-денного віку птицю реалізують, вичищають

і дезінфікують приміщення, траншеї і обладнання.

Таблиця 1.6 – Технічна характеристика

складових частин комплекту обладнання БГО-140

|

Найменування |

Для приміщень розміром, м | |

|

12х96 |

18х96 | |

|

Бункер БСК-10 |

1 |

1 |

|

Годівниця бункерна підвісна |

|

|

|

кількість на комплект |

344 |

516 |

|

Трубопроводи з ніпельними напувалками |

|

|

|

кількість на комплект |

16 |

24 |

|

Транспортер повздовжній для прибирання посліду з під батарей |

|

|

|

кількість на комплект |

2 |

3 |

|

Транспортер поперечний |

1 |

1 |

|

Вентилятор осьовий № 45(Wв = 5500 м3/год.) |

|

|

|

кількість на комплект |

30 |

38 |

|

Електрошафа С-4 |

1 |

1 |

Комплект обладнання типу ЦБК.

Широкого поширення в господарствах набув спосіб

вирощування бройлерів на глибокій підстилці. Для комплексної механізації

виробництва з автоматичним керуванням процесами в пташниках застосовуються

комплекти устаткування ЦБК-10 та ЦБК-20, які розраховані для приміщень шириною

відповідно 12 та 18 м і обслуговують 20,4 та 30 тис. голів птиці.

Комплект обладнання призначено для комплексної механізації і часткової автоматизації виробничих процесів на птахофабриках і птахофермах з вирощування бройлерів у віці від 1 до

56 днів при

підлоговому утриманні і годуванні

повнораціонними сухими кормами. Монтаж комплекту роблять в приміщеннях обладнаних

системами водопостачання і

каналізації, розподілення електроенергії, а також установками для регулювання мікроклімату і

світлового режиму.

Комплект складається з наступного (рис. 1.22): бункер 1, що використовується для зберігання 2-3 добового запасу сухих кормів і постачання їх в приміщеннях складається з місткості і спірального похилого транспортера з електроприводом. У верхній частині розміщена завантажувальна горловина і покажчик рівня корму. Роздавач кормів призначено для механізованого роздавання корму у годівниці. Його виконано у вигляді самостійних пристроїв змонтованих у приміщенні: привода - живильника з бункером, трубчатого кормопроводу з поворотними пристосуваннями, бункерних годівниць, телескопічних труб і вагового датчика. Система напування 4 з чашковими напувалками забезпечує подавання курчатам води. До неї відносяться бак з клапаном, призначений для піддержання постійного тиску води в системі, лінії водопроводів з клапанними механізмами. Лінії водопроводів закріплюють до стелі приміщення.

Приєднання чашкових напувалок до трубопроводів здійснюється гумовою трубкою. Електричний брудер 6 використовують для місцевого обігріву курчат до 3-х тижневого віку. Брудер обладнано електронагрівачами, які створюють під ним зону нагрітого повітря і автоматичним регулятором температури і апаратами контролю. Він закріплюється за допомогою тросу до перекриття приміщення. Противень 8 виконано у вигляді піддону квадратної форми з бортами, а годівниці 9-у вигляді жолобу прямокутної форми, над якою встановлена дерев’яна вертушка, яка обертається і не дозволяє курчатам залазити в годівницю і сидіти в ній.

1 –

бункер сухих кормів; 2 – привод-живильник; 3 – кормопровід; 4 –

система напування; 5 – годівниця

бункерна; 6 –

брудер; 7 – напувалка вакуумна; 8 – противень; 9 –

годівниці

Рис. 1.22. Комплект обладнання ЦБК-10

Вакуумна напувалка 7 (див. рис. 1.22) складається з резервуару для води 1 і піддону 2 (рис. 1.23). Резервуар – це стандартна трьохлітрова банка. Конструкція піддону автоматично підтримує постійний рівень води. Електрообладнання комплекту забезпечує роботу механізмів кормороздавача в автоматичному або ручному режимах, а також роботу брудерів.

Рис. 1.23.

Вакуумна напувалка (позначення по тексту)

Технологічний процес. В добовому віці курчат

розміщують під кожним брудером по

500...600 голів. В перші п'ять днів під брудерами розміщують противні 8 (див. рис. 7), а з п'ятого дня до

2...3-х тижневого віку жолобкові годівниці 9, корм в них завантажується

руками. Щоб курчата не розбігались навколо брудерів встановлюють огородження.

Після 2…3-х тижневого

віку годування курчат здійснюється тільки з бункерних годівниць 5 з механізацією роздавання кормів. Корми завантажують в зовнішній

бункер 1, звідки шнековим

похилим транспортером його подають в бункер-живильник 2, з якого канатно-дисковим робочим органом по

закритих трубчастих кормопроводах 3 і телескопічних трубах корми надходять

в кожну бункерну годівницю. При завантажені останньої годівниці ваговий датчик

виключає привод системи

кормороздавання.

Напування курчат з добового віку здійснюється з вакуумних напувалок 7. Для того, щоб курчата звикали до

основного обладнання, після 7-ми днів

чашкові напувалки опускають і вмикають їх у роботу, а з 2-х тижневого

віку напування здійснюється тільки з чашкових напувалок системи напування 4. Бункерні годівниці і чашкові напувалки знаходяться в пташнику в підвішеному

стані, а їх встановлення по висоті

здійснюють по мірі зростання птиці. Після вмикання в роботу роздавача кормів і системи напування жолобкові

напувалки і огородження брудерів,

знімають, дезінфікують і переносять в інше приміщення, а брудери вимикають і підіймають під

перекриття.

Процеси розкидання чистої і збирання брудної підстилки і посліду при зміні

партії здійснюється загальнофермськими

засобами механізації.

Таблиця 1.7 – Технічні характеристики

складових частин обладнання ЦБК-10 та ЦБК-20

|

Найменування |

ЦБК-10 |

ЦБК-20 | |||||||

|

Для приміщень розміром, м | |||||||||

|

12х84 |

12х72 |

18х96 |

18х84 |

18х72 | |||||

|

БСК-10 (на комплект) |

1 |

1 |

1 |

1 |

1 | ||||

|

Кормороздавач |

РТШ-1 |

РТШ-2 | |||||||

|

Кількість на комплект |

1 |

2 | |||||||

|

Годівниця жолобчаста (на комплект) |

100 |

80 |

200 |

160 |

140 | ||||

|

Напувалка вакуумна |

|

|

|

|

| ||||

|

Кількість на комплект |

100 |

80 |

200 |

160 |

140 | ||||

|

Система напування |

СПА-3 |

СПА-4 | |||||||

|

Кількість на комплект |

96 |

78 |

144 |

128 |

104 | ||||

Бункерна годівниця ЦБК-2-06А відповідно до рисунка 1.24 місткістю 4,2 кг має конічну форму і виготовлена з листової оцинкованої сталі. Знизу до бункера годівниці на трьох пружинах підвішений піддон. Щоб курчата не потрапляли в піддон, передбачена огорожа. Бункер годівниці розраховано на добовий запас кормів, постійний шар яких підтримується в піддоні відповідно до величини кільцевого зазору між ним і ребром корпуса. Регулюється прохідний перетин між корпусом і піддоном перестановкою пружин на інші отвори.

8,14 – кронштейни;

9 – шнур; 10 – крюк; 11 – підвіс;

12 – вузол; 3 – спуск

телескопічний; 15 – гайка; 16 – піддон

Рис. 1.24. Бункерна годівниця ЦБК-2-06А.

Рис. 1.25. Бункерні годівниці для птиці

Підвісні годівниці КЦБ-2А-03.00-01 відповідно до рисунка 1.26 використовують для мінерального підкорму та гравію, які вручну періодично завантажують в бункер.

9 – гак; 10 – кронштейн; 11 – різьбове з’єднання; 12 – гайка

Рис. 1.26. Годівниця для мінерального підкорму та гравію КЦБ-2А-03.00-01

Електричний брудер БП-1А забезпечує обігрівання курчат у перші дні життя (від одного до 30

днів). Він складається (рисунок 1.27) з зонта, вентиляційних вікон та пристрою

для зміни висоти підвішування. На бічних стінках обігрівача встановлено чотири

трубчастих електропідігрівачі. На спеціальних кронштейнах встановлені лампа

освітлення, сигнальна лампа та запобіжник. За допомогою температурного реле під

зонтом підтримується задана температура в межах 297...311К (24...38

0С). Кожен брудер обігріває 500...600 курчат і має встановлену

потужність 1000 Вт. Піднімають та опускають брудер за допомогою системи блоків,

тросів та противаг.

Для годівлі курчат у віці від одного до п’яти днів навколо кожного брудера кладуть листи. Напувають курчат з вакуумних напувалок. Після п’яти днів листи забирають і встановлюють жолобчасті годівниці, а з 21-денного віку роздають корми за допомогою технологічного устаткування комплекту ЦБК.

1-противага; 2-блок; 3-канат; 4-система підвіски; 5-оглядове вікно; 6 - лампа освітлення; 7 - сальникове ущільнення; 8-клемник; 9-захисний плафон; 10-сигнальна лампа; 11-шибер; 12-вентиляційний канал; 13-кришка запобіжника; 14-запобіжник; 15-кришка; 16-секція зонту; 17-обігрівач; 18-тримач; 19-нагрівальний елемент; 20-шторка; 21-стінка; 22-термореле; 24-кабель живлення; 25-штепсельна вилка

Рис. 1.27. Електричний брудер БП-1А

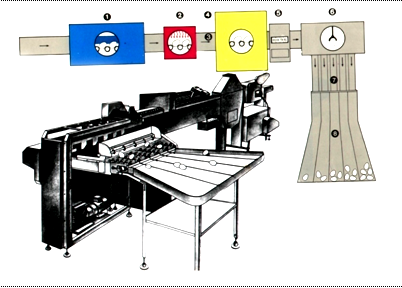

Комплект обладнання ЛОЯ-7,2. Комплект обладнання ЛОЯ-7,2 призначено для

автоматичної мийки, сортування по вазі, маркування і ручного укладання яєць в клітки для

транспортування. Комплект обладнання складається з машини для миття яєць

1 (рис. 1.28), блоку для сушіння яєць 2, транспортера проміжного 3, овоскопу 4, блоку рахування яєць 5, пневмосортувального пристрою 6, транспортера вивантажувального 7, столу для приймання яєць 8.

1 – машина для миття яєць; 2 –

блок сушіння яєць; 3 – транспортер проміжний; 4 – овоскоп; 5 – блок рахування

яєць; 6 – пневмосортирувальний пристрій; 7 – транспортер вивантажувальний; 8

– стіл

Рис. 1.28. Комплект обладнання для обробки яєць ЛОЯ-7,2

Машина для мийки яєць забезпечує прийом, замочування, мийку, сушіння і передачу яєць на проміжний транспортер. Складається з каркасу, ланцюгово-роликового транспортера, двох блоків щіток, приводу, бака для води, камери для мийки з трубопроводом для подавання в неї води, насоса, блоку для сушіння з вентилятором і повітропроводом. Проміжний транспортер використовують для транспортування чистих яєць крізь зони овоскопу і підрахунку в зону сортування. Складається з рами, приводу, ланцюгового робочого органу, овоскопуючого пристрою і блоку рахування яєць. Вміщує в себе освітлювач типу СМЯ, що встановлюється на проміжному транспортері.

Пневмосортирувальний пристрій призначено для сортування яєць по вазі па п'ять вагових категорій і подавання їх на відповідний канал виносного транспортера. Складаєтеся з основи, приводу, транспортера, барабана перекладання, перехідного мостика, збрасувача, датчика тактових імпульсів, пневмотовкачів, механізму перекладання, ресивера, пневматичних ваг. Вивантажувальний транспортер призначено для транспортування яєць від пневмосортировки до прийомного столу, їх орієнтування і маркування. Прийомний стіл складається з транспортера, лотка, скату, розподільників, піддона і рами і призначений для накопичування відсортованих яєць.

Технологічний

процес. З

цеху утримання курей-несучок системою транспортерів яйця

подаються на приймальний транспортер лінії обробки. Тут оператор

перекладає яйця в машину для миття 1,

де вони замочуються і відмиваються теплою водою, за допомогою лавсанових

щіток, які рухаються зворотно-поступально. Після миття яйця потрапляють у блок для сушіння 2, де обдуваються повітрям, яке

забирається з приміщення. Проміжний транспортер 3 подає чисті яйця в зону сортування

через овоскоп 4 і блок 5 рахування.

В овоскопі яйця просвічуються лампами освітлювача. Оператор відбирає вручну некондиційні яйця і вкладає їх в чарункову тару. Проходячи через блок рахування, кожне яйце повертає важіль лічильника і дає сигнал на прибор, який підсумовує загальну кількість яєць. Потім за допомогою проміжного транспортера і барабана перекладання яйця потрапляють на пневмосортувальний пристрій 6. Сигнал від датчика ваги потрапляє в блок пневмосортування, зібраний на пневмоелементах, і яйця по вагових категоріях за допомогою барабана і скидача перекладаються в клапани пневмосортувального пристрою. По сигналу блоку пам'яті за допомогою скидача яйця скидаються на механізм перекладання, який опускає їх в відповідний канал виносного транспортера 7 (по вагових категоріях), де вони орієнтуються гострим кінцем вниз, штампуються і перекладаються на прийомний стіл 8. З прийомного столу яйця руками вкладаються в тару по категоріях.

Удосконалення і впровадження потокових автоматизованих

технологій у виробництві яєць та м’яса птиці потребують максимальної

компактності виробничих приміщень і їх розміщення відповідно до послідовності

виробничого циклу.

Науково-технічна політика повинна бути спрямована на удосконалення існуючих технологій і створення альтернативних комбінованих технологій утримання птиці.

Якщо зробити висновки по вище сказаному, то безперечно, що

наявність інформаційного зворотнього зв’язку в режимі реального часу в системі

«тварина-людина-технологія-машина» (на відміну від раніш розглянутої

«людина-машина-тварина») створить передумови для технотронної гармонізації цієї

системи та реалізації за рахунок цього основної мети наукового напряму –

зведення до мінімуму існуючих збитків в галузі за рахунок порушення

технологічних регламентів зооінженерного, ветеринарного та економічного

характеру. В свою чергу, технотронна гармонізація технологічних процесів у

тваринництві створить передумови і для досягнення таких важливих

науково-практичних аспектів галузі, як повна реалізація генетичного потенціалу

продуктивності тварин в рамках існуючих традиційних технологій у

тваринництві.

Концепція

передбачає розробку технічних засобів автоматизованого контролю ефективності

ведення технологічних процесів на тваринницьких об’єктах і засобів зворотнього

зв’язку – пристроїв корекції технологічних параметрів, що регламентуються

відповідними нормами по оптимізації технологічних процесів оптимізації

експлуатації обладнання і утримання

тварин.

Напрямки розвитку механізованих технологій спрямовані на

забезпечення:

-

оптимальних умов утримання тварин для

максимальної реалізації їх генетичного

потенціалу;

-

ресурсо-енергозбереження виконання

виробничих процесів;

-

екології

виробництва;

- якості виробляємої продукції.