2.3. Машини і устаткування для дозування компонентів.

Основне

призначення дозаторів – забезпечення відмірювання заданої кількості

матеріалу (або підтримка заданої витрати компоненту) з відповідною точністю.

До

дозаторів пред'являють наступні вимоги:

– задана

точність дозування компонентів;

– висока

продуктивність;

– висока

надійність роботи;

– можливість

регулювання дозування компонентів.

У

хлібопекарському виробництві, де використовується дозування декількох різних

видів сировини, раціональніше застосовувати багатокомпонентні пристрої дозувань.

Багатокомпонентне

дозування можна здійснювати по наступних схемах:

– послідовне дозування компонентів в одному загальному

дозаторі;

– паралельне дозування кожного компоненту в окремому

спеціальному дозаторі (станції дозувань).

–

комбіноване

дозування.

Вибір

схеми дозування залежить від умов і розмірів виробництва. По структурі робочого циклу

дозування буває безперервним і порційним (дискретним), а за способом дозування – об'ємним і ваговим.

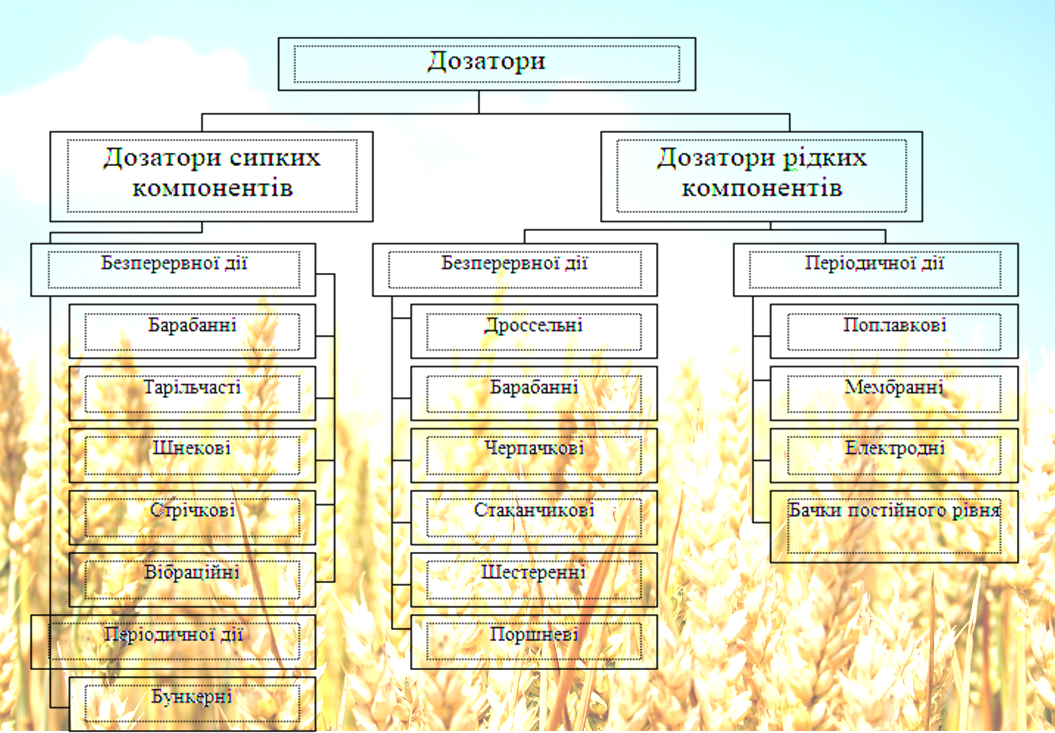

Класифікація дозаторів по структурі робочого циклу і конструктивним параметрам приведена на рис. 2.3.1.

Рисунок

2.3.1 – Класифікація дозаторів сипких і рідких

компонентів

По

рівню автоматизації дозатори бувають:

– з

ручним керуванням;

– автоматичні.

У

автоматизованих і напівавтоматизованих дозаторах частина роботи оператора виконується за допомогою механізмів (автоматизовано). Автоматичні дозатори

можуть працювати без втручання оператора як з розірваним так і з замкнутим

контуром.

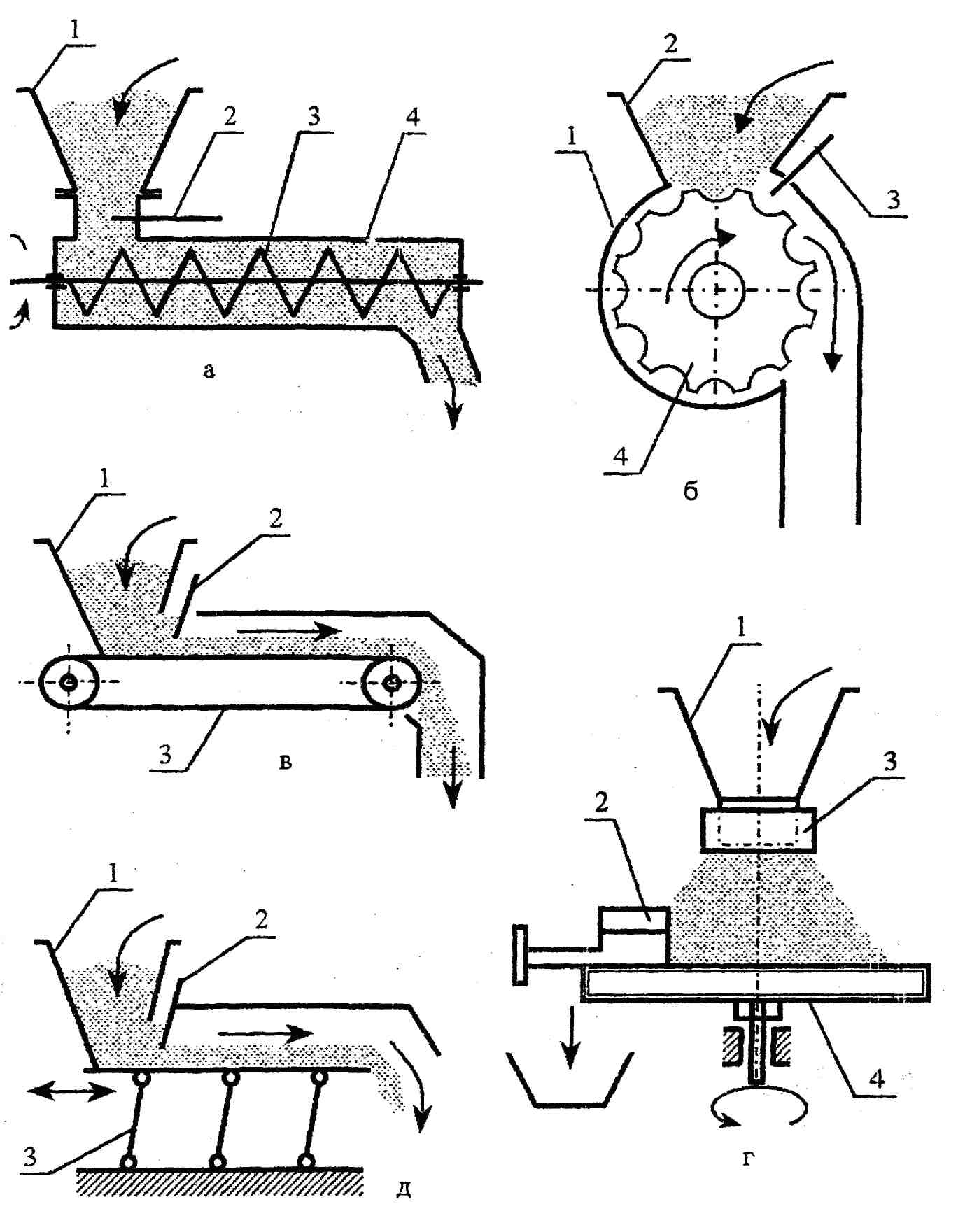

Об'ємні дозатори для сипких компонентів діляться (рис. 2.3.2) на: барабанні, тарілчасті, шнекові, стрічкові, вібраційні.

Рисунок

2.3.2 – Системи дозаторів об'ємного типу для сипких

компонентів:

а

– шнековий: 1 – бункер; 2 – дозуюча заслінка; 3 – шнек; 4

– корпус;

б

– барабанний: 1 – корпус; 2 – бункер; 3 – дозуюча заслінка; 4 –барабан;

в

– стрічковий: 1 – бункер; 2 – дозуюча заслінка; 3 – стрічка;

г

– тарілчастий: 1 – бункер; 2 – шкребок; 3 – регулююча манжета; 4 –тарілка;

д

– вібраційний: 1 – бункер; 2 – регулююча заслінка; 3 – гнучка

опора.

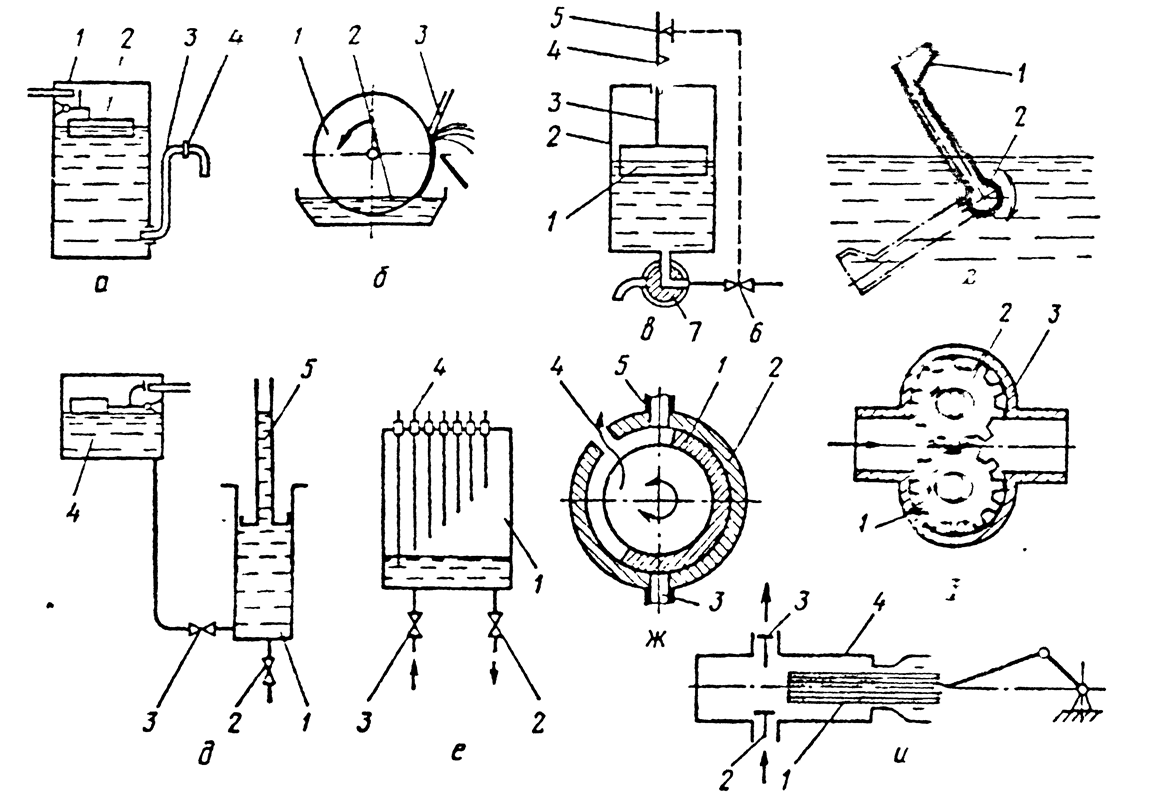

Об'ємні дозатори для рідких компонентів можна поділити (рис. 2.3.3) на дросельні, барабанні, поплавкові, черпачкові, фіксованого рівня, електродні, стаканчикові, насос–дозатори (шестеренні, лопатеві, поршневі тощо).

Рисунок

2.3.3 – Схеми дозаторів об'ємного типу для рідких

компонентів:

а)

– дросельний: 1 – ємність; 2 – поплавець; 3 – трубка; 4 –

дросель;

б)

– барабанний: 1 – барабан; 2 – ємність; 3 – шкребок;

в)

– поплавковий: 1 – поплавець; 2 – ємність; 3 – стрижень; 4 – контакт

рухливий; 5 – контакт нерухомий; 6 – електромагнітний клапан; 7 – триходовий

клапан;

г)

– ковшовий: 1 – ківш; 2 – трубка;

д)

– фіксованого рівня: 1 – ємність; 2 – випускний

клапан; 3 – впускний клапан; 4 –

бачок постійного рівня; 5 – регулююча трубка;

е)

– електродний: 1 – ємність; 2, 3 – електромагнітний клапан; 4 – електроди;

ж)

– стаканчиковий: 1 – обертовий стакан; 2 – корпус; 3, 4, 5 – отвори;

з)

– шестеренний: 1, 2 – шестірні; 3 – корпус;

і)

– поршневий: 1 – поршень; 2 – усмоктувальний

клапан; 3 – нагнітальний клапан.

Об'ємні дозатори конструктивно найбільш прості, надійніші в роботі і тому набули найбільшого поширення в хлібопекарському виробництві.

Дозування борошна та рідких компонентів (відео).