2.1. Зберігання і транспортування борошна.

В

даний час в хлібопекарському виробництві застосовують два способи зберігання і транспортування борошна: тарний (у мішках) і без тарний (насипом).

Безтарний

спосіб застосовується на хлібопекарських підприємствах середньої і великої

потужності.

Для

безтарного

зберігання муки використовують склади

закритого і відкритого типу. У першому випадку ємкості для зберігання борошна встановлюють в закритому

приміщенні, в другому – під легким навісом на відкритому повітрі. Рекомендується

використовувати закриті склади.

Тарний спосіб застосовується на малих і середніх хлібопекарських підприємствах. Зберігають мішки з борошном в штабелях, кожна партія (сорт) окремо у міру надходження при висоті укладання не більше 8 – 12 мішків.

Для транспортування борошна використовують різні механізми залежно від способу зберігання борошна та обладнання, що використовується.

Рисунок

2.1.1 – Класифікація устаткування для транспортування

борошна.

Механічне

транспортування борошна базується на використанні ланцюгових і

гвинтових транспортерів, норій,

стрічкових транспортерів, візків і ін. механізмів і застосовується при відносно невеликих

відстанях між машинами.

До

недоліків механічного транспортування відносяться складність конструкції і монтажу устаткування, їх очищення і вірогідність появи шкідників.

Найбільш прогресивним способом транспортування борошна є використання пневмотранспорта, який характеризується герметичністю, можливістю переміщення сировини по складній траєкторії і здібністю до повної автоматизації процесу.

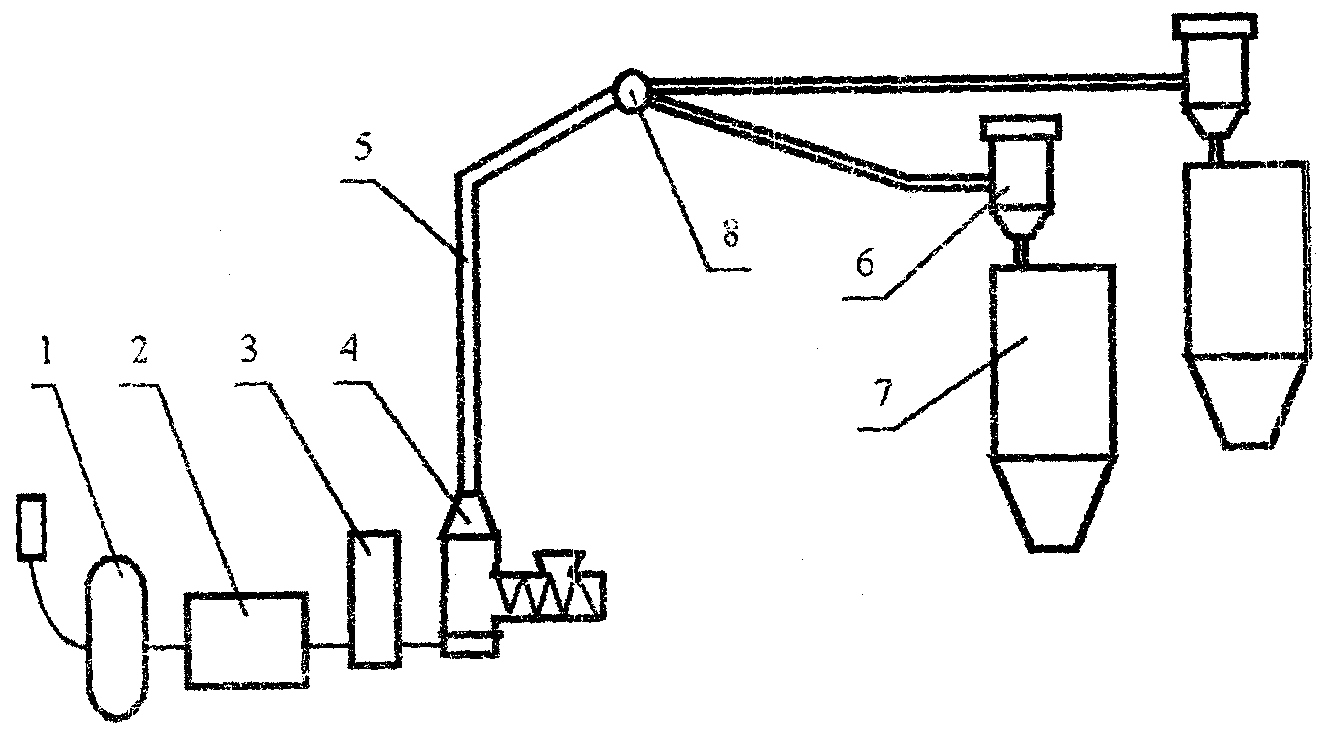

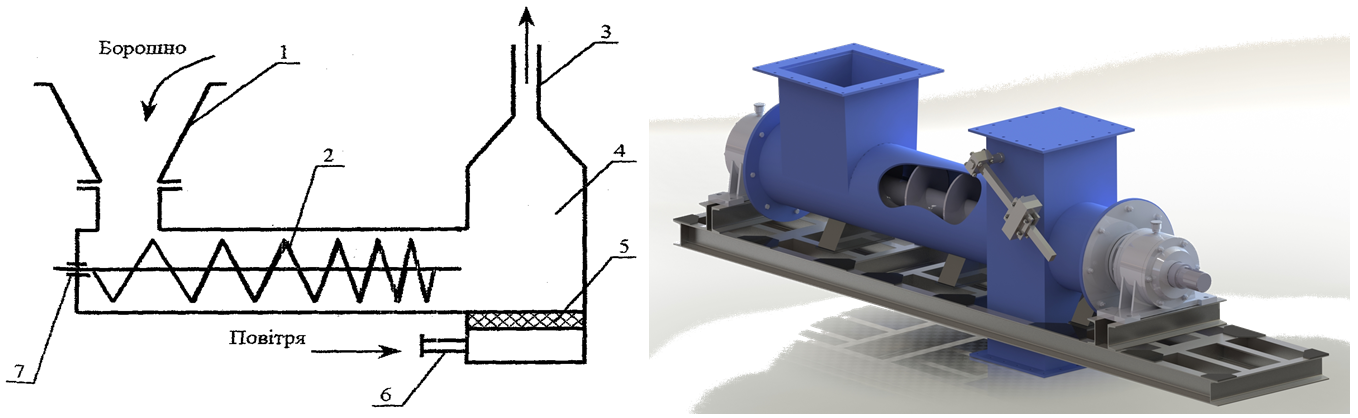

Рисунок

2.1.2

– Пневматична

установка для транспортування муки.

Основними елементами аерозольно–транспортних установок (рис. 2.1.3) є живильник, продуктопровід, віддільники, перемикачі (заслінки, засувки), повітрянонагнітальна машина (компресор). Транспортуюча можливість таких установок досягає 200 кг борошна на 1 кг повітря.

Рисунок

2.1.3 – Схема аерозольно–транспортної установки:

1

– компресор; 2 – ресивер; 3 – оліє–водовідділювач; 4 –живильник; 5 – продуктопровід; 6 – відділювач; 7 – бункер; 8 – перемикач.

Виробництво

борошна (відео).

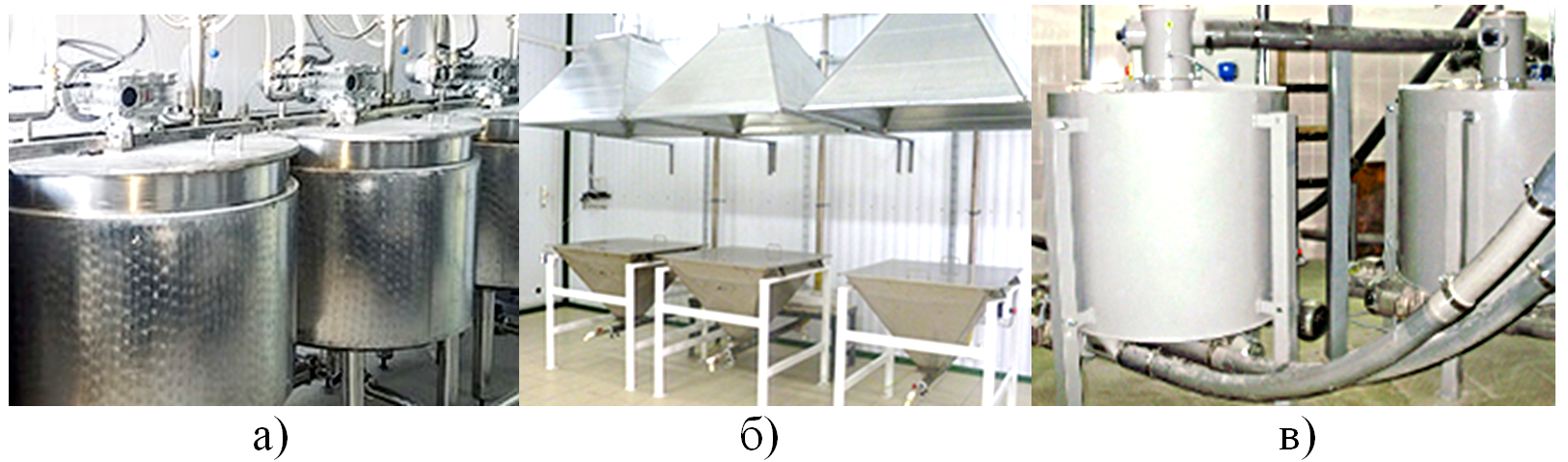

Для зберігання борошна на складах безтарного зберігання застосовують сталеві ємкості (бункери), які відрізняються формою, розмірами і ємкістю.

Рисунок

2.1.4

– Бункери:

а) – ємність для рідких компонентів; б) – бункер технологічний; в) –

бункер-живильник.

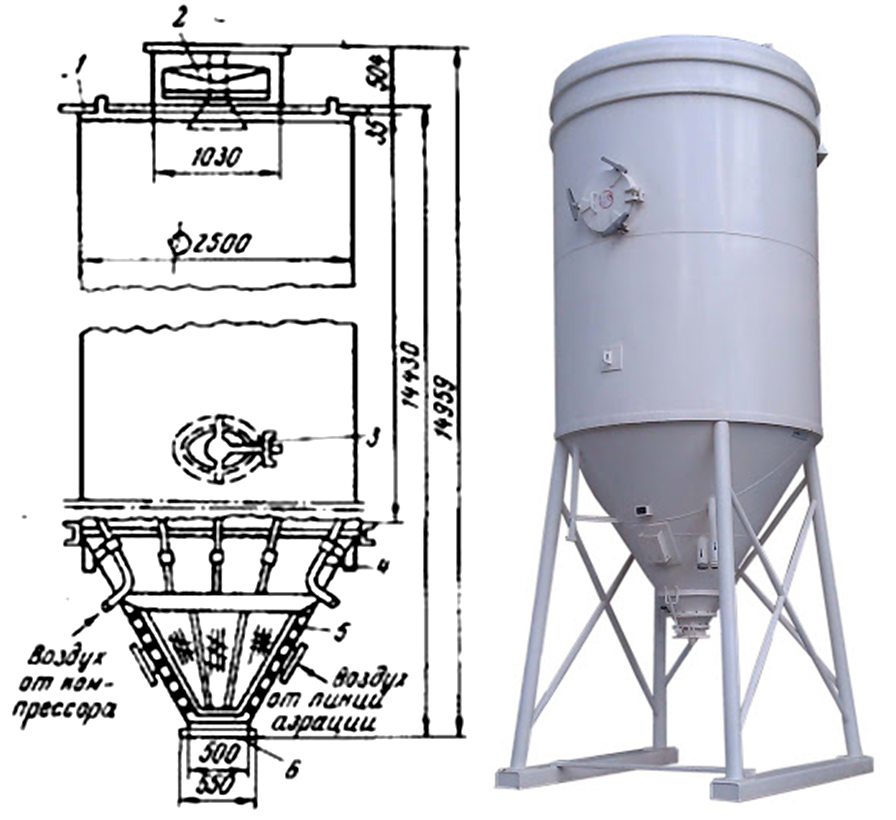

Бункери

можуть бути прямокутними і циліндричними. Найбільшого поширення набули циліндричні

бункери (рис. 2.1.5), що складаються з циліндричної і конічної частин з листової

сталі. Конусна частина бункера нахилена під кутом 600 до горизонту. Для створення

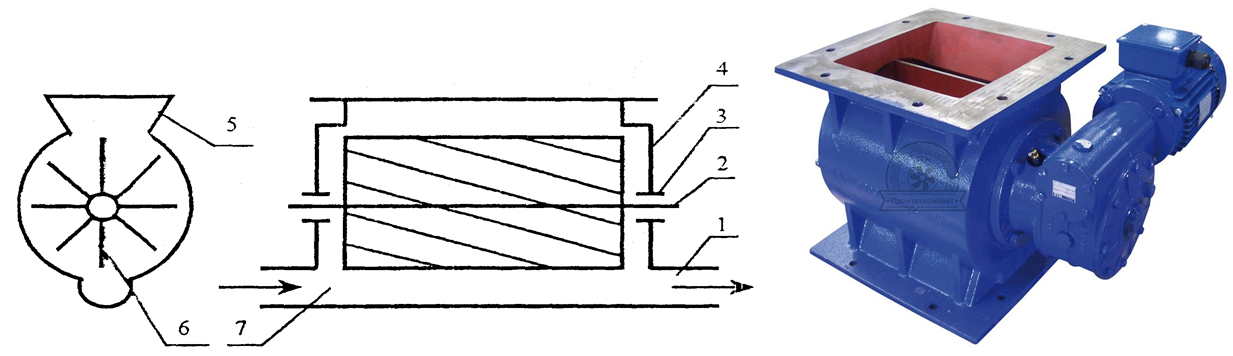

змішувача борошна і повітря необхідної концентрації і подальшого транспортування в аерозольних транспортних установках

використовують живильники: шлюзові (роторні) (рис. 2.1.6) і шнекові (рис.

2.1.7).

Шлюзові живильники відносно прості по конструкції, мало габаритні і мають невелику масу. Основною перевагою шлюзових живильників є малі витрати енергії на привід.

Рисунок

2.1.5 – Схема циліндрового бункера ХЕ – 160:

1

– загрузочний

патрубок;

2 – фільтр; 3 – люк; 4 –

труби

для подачі

стислого повітря; 5 – пористе днище; 6 – випускний

патрубок.

Основним недоліком – великі втрати стислого повітря через нещільність.

Шнекові живильники мають відносно низькі втрати повітря (до 10 – 15%). Основним недоліком шнекових живильників є висока енергоємність.

Рисунок

2.1.6 – Схема шлюзового живильника:

1 – патрубок виходу суміші; 2 – вал; 3 – підшипники; 4 – торцева кришка; 5 – завантажувальна горловина; 6 – лопастний ротор; 7 – патрубок підведення повітря.

Рисунок

2.1.7 – Схема шнекового живильника:

1

– завантажувальна горловина; 2 – шнек; 3

– вихідний патрубок; 4 – камера змішування; 5 – пориста перегородка; 6 –

патрубок подачі повітря; 7 – підшипникова опора; 8 – електродвигун.