Лабораторна робота № 7

Лабораторна

робота № 7

Вивчення конструкції

коробки переміни ПЕРЕДАЧ

Мета

роботи: Закріпити знання по

застосуванню циліндричних зубчастих передач для механізмів ступінчастого

регулювання частоти обертання. На прикладі коробки переміни передач автомобіля

розглянути основні принципи конструювання коробок передач і коробок швидкостей

та компонувальні особливості даних конструкцій.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під

час підготовки до роботи з’ясувати призначення і область використання механізмів

ступінчастого регулювання передаточного відношення, ознайомитись з класифікацією

коробок переміни передач по кількості валів та числу передач, вивчити основні

способи перемикання передач, методи реверсування руху.

1.2 Питання для самопідготовки

1 Основна різниця між механізмами: “Редуктор”,

“Мультиплікатор”, “Варіатор”, “Коробка передач”.

2 Область застосування механізмів ступінчастого

регулювання передаточного відношення.

3 Назвіть основні причини виходу з ладу зубчастих коліс

коробок передач і коробок швидкостей.

4 Перерахуйте заходи, які направлено на підвищення

міцності зубчастих коліс коробки передач.

5 Як здійснюється зміна напрямку обертання веденого вала

у КПП з зубчастими колесами, що пересуваються вздовж

валів.

6 З якою метою при конструюванні коробок передач

рекомендують приймати ширину зубчастих вінців меншу чим ширина зубчастих коліс

редукторів при відповідних міжосьових відстанях?

7 Назвіть матеріали і види термообробки, які найчастіше

застосовуються при виготовленні зубчастих коліс коробок переміни передач

автотракторних трансмісій.

1.2.8 Які види заготовок застосовують для виготовлення

блоків шестерень коробок переміни передач?

1.3

Рекомендована література

1.

Кисликов

В. Ф., Лущик В. В. Будова й

експлуатація автомобілів: Підручник. 6-те вид. К.: Либідь, 2006. — 400

с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

1 Опис

конструкції КПП

Коробки переміни передач являють собою

зубчастий редуктор, в якому зубчасті колеса можуть зачіплюватися в різних

з'єднаннях, утворюючи передачі з різним передавальним числом.

Коробки

передач транспортних засобів служать для змінення сили тяги і швидкості руху

трактора, автомобіля, самохідної машини. Крім основних, коробка виконує і

додаткові функції: з її допомогою реалізується задній хід, зупинка при

працюючому двигуні, рух машини по інерції.

Механічні

коробки передач об’єднує основний принцип – вони здійснюють ступінчасте

регулювання передаточного відношення.

Для автомобільних коробок, як правило вистачає від трьох до п’яти ступіней, в тому числі одну вищу передачу (пряму або ту, що прискорює). Як для тракторів, так і для автомобілів передбачається рух заднім ходом. Автомобіль має одну таку передачу – для маневрування при розворотах, для трактора ж такі передачі використовуються при деяких видах польових або транспортних робіт і число ступіней заднього ходу може бути до шести і більше.

Повна

класифікація автотракторних коробок передач наводиться у курсі дисципліни

“Трактори і автомобілі”, розглянемо лише основні конструктивні ознаки, які

характеризують коробки з застосуванням циліндричних зубчастих передач. На

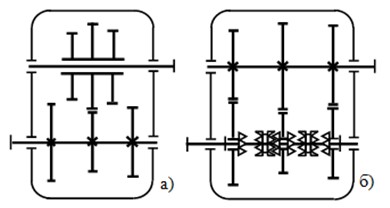

рисунку 1 показані коробки з рухомими шестернями а) і з шестернями постійного

зачеплення б).

У першому випадку переключення відповідної передачі досягається за рахунок переміщення блоку шестерень, а у другому – за рахунок вмикання і вимикання муфт. Як видно, для схеми (а) основні динамічні навантаження при переключенні передачі припадають на зуби зубчастих коліс, а для схеми (б) – на муфти (зубчасті, кулачкові, фрикційні, тощо). Обидві схеми мають як переваги, так і відповідні недоліки, що обумовлює їх використання у конкретній конструкції.

Рисунок 1 - Типи зачеплення шестерень КПП

Слід відмітити, що термін

“шестірня” для даних пристроїв відноситься як до ведучого, так і для веденого

зубчастих коліс, крім того ведучий вал іменують “первинний”, ведений –

“вторинний”, інші вали як і для редукторів – “проміжні”.

Коробки передач класифікують

також по числу рухомих шестерень (блоків, кареток) або муфт для вмикання

шестерень на двохходові, трьохходові і чотирьохходові.

По числу валів для передач

переднього ходу коробки розділяють на двохвальні, трьохвальні, чотирьохвальні і

коробки помножую чого типу (з редуктором).

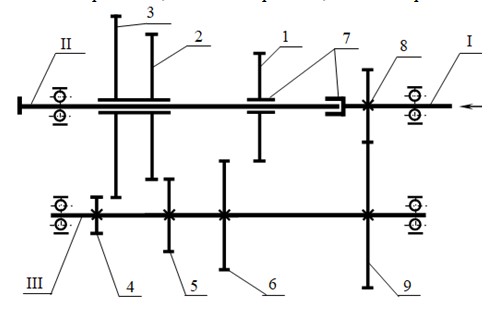

Коробка, що представлена на рисунку 2 –

трьохвальна, чотирьохступінчаста, трьохходова з прямою передачею. Первинний (І)

і вторинний (ІІ) вали розташовані на одній геометричній

осі.

Звичайно проміжні кінематичні елементи вводять у зачеплення між шестірнями, що забезпечують першу передачу. Слід зауважити, що застосування зубчастого перебору ще більш підвищує загальне передаточне число коробки і задня передача, як правило, повільніша за першу. Механізм реверсу забезпечує рівне число передніх і задніх передач і тому найчастіше використовується для тракторних коробок.

Специфіка призначення і конструктивні особливості різних типів коробок передач обумовлюють специфічні вимоги до геометрії, кінематики та конструктивного оформлення зубчастих передач. У зв’язку з тим, що розміри, конфігурація і основні параметри коробок передач транспортних засобів залежать від відповідних параметрів самої машини, то дуже часто міжосьові відстані зубчастих передач не мають стандартних значень. Передаточні числа послідовних ступіней коробки (передач) не обов’язково повинні утворювати параметричний ряд і відповідати стандартам на зубчасті передачі.

І – вал первинний; ІІ – вал вторинний; ІІІ – вал проміжний

1 – шестірня рухома; 2 і 3 – рухомі шестірні

(блок);

4, 5, 6 – шестірні нерухомі; 7 – зубчаста муфта;

8, 9 – шестірні постійного

зачеплення

Рисунок 2 – Кінематична схема коробки

передач

Щоб забезпечити максимальну

об’ємну міцність зубів, модулі зубчастих коліс, особливо для рухомих шестерень,

що переключають передачі, повинні мати максимальні (у межах відповідних

геометричних розрахунків) значення.

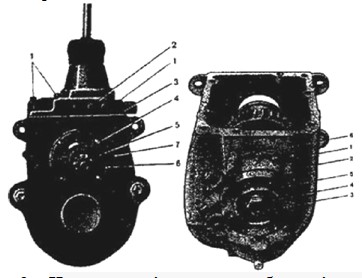

2 Порядок складання, розбирання та регулювання КПП

- Торцевим

ключем викрутіть шість болтів 1 (рис. 3) кріплення кришки коробки зміни передач 2 і

зніміть кришку з прокладкою 3

- Викрутіть чотири

болти 4 кріплення кришки 5 підшипника первинного ведучого) вала 6 коробки

зміни передач і зніміть кришку з прокладкою 7.

- За допомогою

латунної вибиванки вибийте ведучий вал 6 із гнізда картера коробки зміни

передач.

- Вийміть ведучий вал

із підшипником.

- Викрутіть гайку 4

кріплення фланця 5 до веденого вала З (рис.

3).

- Викрутіть три болти

1 кріплення кришки 2 підшипника веденого вала 3.

- Зніміть кришку й

прокладку 6.

- Спеціальним знімачем

зніміть із веденого вала 5 (рис. 3)

підшипника вала 1 і шестерню приводу спідометра 2.

Зніміть стопорне

кільце 3 із підшипника веденого вала 4.

Зніміть ведений вал у зборі через верхній отвір картера коробки зміни передач.

Рисунок 3 – Чотириступінчаста коробка зміни передач

Складання коробки зміни

передач проводиться у зворотному порядку її розбиранню.

3

Технічне обслуговування коробки передач

Догляд

за коробкою передач полягає в підтяжці її кріплень до картера зчеплення і

перевірці рівня оливи в її картері, доливання її і зміні відповідно до карти

змащення.

Зливати

оливу потрібно відразу після поїздки, поки вона гаряча. Якщо відпрацьована олива

виявляється сильно забрудненою, коробку варто промити рідкою мінеральною

оливою.

Промивати

коробку передач необхідно в такий спосіб:

- через

заливний отвір з правої сторони коробки залити в картер робочої

оливи;

- підняти

домкратом колеса і запустити двигун на 2–3 хв.;

- злити

промивну оливу через зливальний отвір у нижній частині

картера;

- заправити

картер свіжою оливою до рівня заливного отвору. При заправленні коробки не слід

провертати шестірні, тому що при цьому буде залито оливи більше, що може

викликати течу через сальники.

Перевірку

рівня оливи роблять через заливний отвір на автомобілі, який розміщують на

горизонтальній площині. Перевірку варто робити через якийсь час після поїздки,

щоб дати можливість охолонути і стекти оливі зі стінок, а піні

осісти.

У

процесі експлуатації варто звертати особливу увагу на стан сапуна, розташованого

з правої сторони подовжувача. Він служить для з’єднання внутрішньої порожнини

коробки з атмосферою, і його забруднення приводить до підвищення тиску і

виникненню течі оливи.

У

початковий період експлуатації до приробляння сальників допускаються незначне

(без каплепадіння) просочування оливи і поява масляного нальоту на днищі кузова

(у зоні ковпака вилки карданного вала).

При

демонтажі карданного вала необхідно дотримуватись вказівки розділу «Карданна

передача». Отвір у подовжувачі повинен бути заглушений спеціальною заглушкою або

запасною ковзною вилкою щоб уникнути витікання оливи з коробки передач. Якщо

спеціальна заглушка відсутня, то перед зняттям коробки з автомобіля варто

попередньо злити з неї оливу.

4

Основні несправності і розбирання коробок передач

Основні

зовнішні дефекти коробок передач: підвищений шум і стуки під час роботи машини;

погане включення або самовиключення шестерень внаслідок спрацювання підшипників

та їх посадочних місць, спрацювання шестерень, шліцьових, шпонкових і різьбових

з'єднань, а також тріщини і зломи в деталях.

Підвищене

спрацювання підшипників кочення і зубів шестерень по товщині є причиною

попадання абразивних частинок у мастило через нещільності.

Торцеві

руйнування зубів шестерень з боку включення – результат неточного регулювання

зчеплення і неправильного переключення передач.

Втомлювальне

викришування робочих поверхонь зубів значно підвищується при неправильному

зачепленні шестерень – збільшенні або зменшенні міжосьової відстані, неповному

включенні, перекосі зчеплення, неправильному регулюванні конічного

зачеплення.

Спрацювання

шліців (по товщині) і шпонкових канавок – результат високих питомих тисків і

ударних навантажень при збільшеному зазорі у шліцьовому або шпонковому

з'єднанні.

Розбирання.

Повністю коробки передач розбирають тільки при капітальному ремонті. При

поточному ремонті або експлуатаційному ремонті автомобіля після зовнішнього і

внутрішнього миття й часткового розбирання (знімають верхні та бічні кришки

коробки, механізм переключення) перевіряють технічний стан деталей коробки:

вимірюють ступінь спрацювання зубів по довжині і товщині; по осьовому і

радіальному переміщенню валів визначають ступінь спрацювання підшипників;

ступінь спрацювання шліцьових і шпонкових з'єднань, а також міцність посадки

вінців на втулках контролюють переміщенням шестерень. При потребі коробку

направляють на капітальний ремонт.

Повністю

коробку розбирають на спеціальних або універсальних стендах, застосовуючи при

цьому прості й універсальні знімачі і пристрої.

Коробки

передач, встановлені на універсальний стенд, розбирають приблизно у такій

послідовності.

Під

час розбирання автомобільних коробок передач коробку встановлюють на стенд,

знімають верхню кришку, фланці і бічні кришки. Випресовують первинний і

вторинний вали в складеному вигляді, вісь, шестірню заднього ходу і проміжний

вал. Потім розбирають вузли всіх валів на деталі.

Після

остаточного розбирання деталі миють і дефектують. Пари шестерень, придатні без

ремонту, розкомплектовувати не можна. Якщо вибракувана одна із шестерень, що

перебуває в зачепленні з придатною для використання, то бажано замінити

обидві.

5

Зміцнення зубів зубчастих коліс

коробок

передач

Більшість навантажених

зубчастих коліс коригують з метою збільшення їх міцності та довговічності. Іноді

зубчасті колеса піддають дробоструминної або іншої зміцнюючої обробки або

електрополірування. Дробеструминна обробка створює сприятливу стискаючу напругу,

електрополірування знижує шорсткість і забезпечує більш рівномірне навантаження

зуба завдяки фланкуванню та бомбуванню профілів, а також сприяє надійному

виявленню шліфувальних припалів.

Вхід зубів прямозубих коліс

у зачеплення в нерозрахунковій точці поза лінією зачеплення, що призводить до

кромкового удару зубів, може бути компенсовано навмисною зміною профілів зубів

коліс (фланкування зубів). Суть фланкування у тому, що навмисним спотворенням

правильної евольвентної поверхні зубів з їхньої вершині, з урахуванням

очікуваних величин похибок і пружних Деформацій зубів, домагаються те, що вхід

зубів в зачеплення відбувається строго лінії зачеплення.

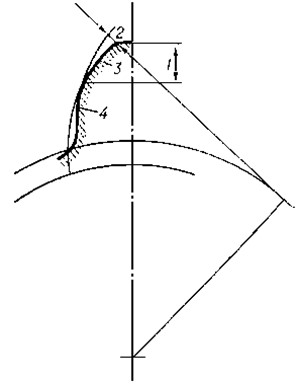

Для фланкованих коліс передбачений вихідний контур, у якого кожна бічна сторона зуба окреслена двома прямими (рис. 4) або прямою і дугою.

Фланкування зубчастих коліс, технологічна операція при виготовленні зубчастих коліс, що полягає у видаленні частини профілю зуба і вживана для зменшення похибок в рівномірному розташуванні зубів на колесі (помилок основного кроку), які викликають додаткову динамічне навантаження, підвищують вібрації і шум зубчастої передачі. Помилки виготовлення і деформація зубів призводять до контакту зубів поза лінією зачеплення, що супроводжується ударом. В результаті фланкування контакт зубів поза лінією зачеплення замінюється на теоретично правильний контакт по лінії зачеплення.

Рисунок 4 – Фланкування: 1 - висота фланкування; 2 - глибина фланкування, виміряна по нормалі; 3 - фланкована ділянка профілю головки зуба; 4 - нефланкована ділянка профілю

Фланкування

зменшує ділянку лінії правильного зачеплення. При цьому коефіцієнт перекриття

знижується нерідко до значення, близького до одиниці.

Фланкування полягає в навмисному відхиленні профілю зубів від теоретичної форми для зниження динамічних навантажень, викликаних помилками основного кроку і пружною деформацією зубів. Метою фланкувания є не зміна геометрії зачеплення, а поліпшення реального процесу зачеплення.

Застосування

коліс із фланкованими зубами значно покращує плавність роботи передачі,

забезпечуючи більш плавний вхід зубів у зачеплення та вихід з нього. Фланк

сприяє також утворенню масляного клина між зубами, що пересопрягаються, що разом

з пружною деформацією зубів знижує відносні прискорення коліс, динамічні

навантаження і шум у передачі. У зв'язку з цим колеса, призначені для роботи при

великих окружних швидкостях, слід виготовляти тільки

фланкованими.