Лабораторна робота № 20

Лабораторна

робота № 20

Випробування

запобіжної ФРИКЦІЙНої муфти

Мета роботи: Вивчити конструкцію фрикційної дискової муфти, одержати практичні навички з її регулювання, оцінити стабільність обертаючого моменту спрацьовування муфти.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час самостійної підготовки до лабораторної роботи

ознайомитись з загальною класифікацією муфт приводів, зокрема механічних муфт,

умовами роботи, призначенням і областю застосування окремих їх типів. З’ясувати

роль і місце запобіжних муфт, їх класифікацію по конструкціях та факторах,

змінення яких приводить до

спрацьовування муфти. Вияснити основні теоретичні основи розрахунку фрикційних

муфт.

1.1 Питання для

самопідготовки

1 Призначення, область застосування та загальна умовна

класифікація муфт приводів.

2 Класифікація механічних муфт. Основні критерії підбору

муфт для приводів.

3 Переваги і недоліки глухих постійних

муфт.

4 Які погрішності монтажу валів можна виправити за

допомогою компенсуючих муфт?

5 Пружні муфти, їх використання в приводах, їх

класифікація по виду пружного елементу.

6 Область застосування та основні типи і конструкції

керованих муфт, органи керування муфтами.

7 Самокеровані муфти. Фактори, змінення яких приводять в

дію самокеровану муфту.

8 Роль і місце запобіжних муфт. Класифікація запобіжних

муфт.

9 Принцип дії, область застосування, конструкції

запобіжних фрикційних муфт.

10 Класифікація запобіжних фрикційних муфт за формою

поверхонь тертя, за числом елементів тертя, за числом притискних

пружин.

11 Переваги та недоліки фрикційних запобіжних

муфт.

12 Розрахунок моменту спрацьовування муфти. Регулювання

муфти на цей момент.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

1 Опис конструкції

муфти

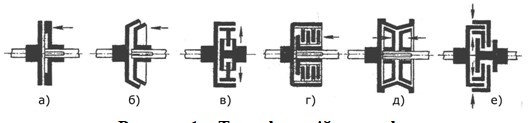

Дискові муфти розрізняють: однодискові а) і

багатодискові г); конусні з одинарним б) або подвійним конусом д); циліндричні з

одною в) або кількома е) поверхнями тертя.

Рисунок 1 – Типи фрикційних

муфт

Багатодискові муфти успішно

застосовуються в різних механічних пристроях, в яких відбір потужності

відбувається між двома різними механізмами. Це пристрій встановлюється в якості

перехідного елемента, який нівелює і синхронізуючого приводи двох

механізмів.

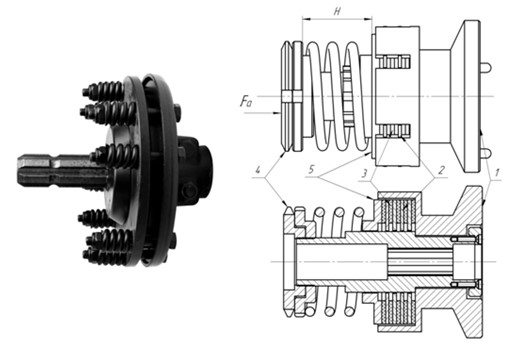

Найбільше поширення одержали дискові муфти. У дискових муфтах робочими поверхнями

служать плоскі торці дисків. Півмуфта 1 закріплена на одному валу, а півмуфта 2

на іншому валу. Диски з зовнішніми виступами з’єднуються з півмуфтою 1, а диски

з виступами на внутрішньому отворі – з півмуфтою 2, ці диски можна вільно

переміщати в осьовому напрямку. Для з'єднання валів диски притискають силою F.

Передачу обертаючого моменту здійснюють за

рахунок сил тертя на поверхнях тертя муфти при їх притисненні. На початку

вмикання внаслідок прослизання робочих поверхонь муфти розгін веденого вала

відбувається плавно без удару з поступовим наростанням обертаючого моменту, що

передається, по мірі збільшення натискної сили F. При сталому русі прослизання

відсутнє, півмуфти зчеплені, і обидва вали обертаються з однією і тією ж кутовою

швидкістю.

Змінюючи силу Fa стиску дисків,

можна регулювати сили тертя і переданий обертаючий момент. При перевантаженні фрикційна муфта

пробуксовує і захищає машину від поломок. Фрикційні муфти не допускають

неспіввісності валів, що з'єднуються. Співвісність півмуфт забезпечують

розташуванням їх на одному валу або за допомогою спеціального кільця 3,

запресованого в нерухому півмуфту.

За

умовами змащування муфти

бувають масляні (в масляній ванні) і

сухі Мастило служить для зменшення зношування,

запобігання заїдання, відводу теплоти, забезпечує стабільність коефіцієнта

тертя.

Пару

тертя утворюють чавунні або

загартовані сталеві диски, металеві диски з металокерамічним покриттям (ФМК 11)

або з приклеєними накладками з фрикційних матеріалів

Основним критерієм працездатності фрикційних муфт є зносостійкість поверхонь тертя. Поверхні тертя дисків перевіряють на

зносостійкість за значенням тиску.

Щоб зменшити різницю колових швидкостей по робочій

ширині дисків і створити умови для більш рівномірного їх зношування звичайно

приймають відношення діаметрів дисків

Dв/Dн=0,5…0,7.

Внаслідок малих значень коефіцієнта тертя, сила

притиснення дисків повинна бути достатньо великою.

Для зменшення сили притиснення дисків і габаритів муфти

застосовують конструкції не з одною, а з кількома парами поверхонь тертя - багатодискові муфти. У багатодискових

муфтах загальне число дисків обмежують, тому що з їх збільшенням росте частка

сили стиску, яка витрачається на подолання сил тертя в шліцах (пазах) при

осьовому русі дисків. Число зовнішніх дисків масляних муфт - не більше 11, сухих

- не більше 4. Багатодискові муфти мають малі габарити, що особливо важливо для

швидкохідних приводів.

Запобіжні муфти призначені для захисту машин від руйнування при

перевантаженнях. Запобіжні муфти

розташовують якнайближче до місця

можливого виникнення перевантаження Муфти працюють при строгій співвісності

валів.

Фрикційні запобіжні муфти застосовують при частих короткочасних перевантаженнях і

значних частотах обертання. Конструкція цих муфт аналогічна конструкції зчіпних

муфт (рисунок 2). Силу натискання створюють пружиною, відрегульованою на

передачу граничного обертаючого моменту Тпред. При спрацьовуванні муфта прослизає і

поглинає механічну енергію, перетворюючи її в теплову, передача ж обертаючого

моменту при цьому не припиняється.

Пружини періодично регулюють, тому що по мірі зносу поверхонь тертя,

диски зближаються, зменшуючи тим самим силу стиску пружини. Частіше, у якості

запобіжних використовують сухі

багатодискові муфти, розміри яких підбирають по стандарту або приймають

конструктивно, а потім перевіряють розрахунком на зносостійкість поверхонь тертя

аналогічно зчіпним фрикційним муфтам.

Рисунок 2 – Дискова

фрикційна муфта: 1 – ведуча напівмуфта;

2

– внутрішній диск (сталь); 3 –

зовнішній диск (текстоліт);

3

4 – регулювальна гайка; 5 – ведена

напівмуфта

2 Фрикційні елементи запобіжної фрикційної муфти

Фрикціон складається зі сталевої

конструкції. У ній розташовується кілька фрикційних дисків (кількість цих

елементів залежить від модифікації механізму, а також сили моменту, який він

повинен передавати). Між цими дисками встановлюються сталеві

аналоги.

Фрикційні елементи контактують з гладкими

сталевими аналогами (в деяких випадках на всіх контактних деталях є відповідне

напилення), а сила тертя, яку забезпечує матеріал покриття (допустимо

використання кераміки, як в

керамічних гальмах, Кевлара, композитних вуглецевих матеріалів і так

далі), дозволяє передати потрібні зусилля між механізмами.

Найпоширенішою

модифікацією подібної модифікації дисків є сталеві, на яких нанесено спеціальне

покриття. Рідше зустрічаються аналогічні варіанти, але з високоміцного пластика.

Одна група дисків закріплена на ступиці ведучого вала, а інша - на відомою.

Сталеві гладкі диски без фрикційного шару фіксується до барабану веденого

вала.

Щоб щільно притиснути

диски один до одного, використовується поршень і поворотна пружина. Поршень

переміщається під дією тиску приводу (гідравліка або електричний мотор). У

гідравлічному варіанті після того, як тиск в системі знизиться, пружина повертає

диски на своє місце, і крутний момент перестає надходити.

Існує велика різноманітність дискових

фрикційних муфт, але принцип роботи у всіх їх один: фрикційний диск сильно

притискається до поверхні сталевого аналога, завдяки чому відбувається

підключення/відключення співвісних валів різних агрегатів і

механізмів.

Традиційно сталевий

диск виготовляється з високолегованої сталі, яка покривається антикорозійною

речовиною. У сучасних автомобілях може використовуватися варіант, що

виготовляється з композитних вуглецевих матеріалів або кевлара. Але максимально

ефективні на сьогоднішній день є звичайні фрикційні

варіанти.

Компоненти для

виготовлення подібної продукції:

·

Retinax. До складу такого

матеріалу входить барит, азбест, фенолформальдегідні смоли і латунна

стружка;

·

Трібоніт. Даний матеріал

виготовляється з суміші деяких нафтопродуктів і композитних речовин. Така

продукція більш стійка до окислювальному реакції, завдяки чому пристрій можна

експлуатувати в умовах підвищеної вологості;

·

пресований

композит. Крім ключових компонентів,

що забезпечують цілісність вироби, до складу даного матеріалу входять волокна

високої міцності, які підвищують робочий ресурс вироби, запобігаючи його

передчасному зносу.

3 Випробування запобіжної фрикційної муфти

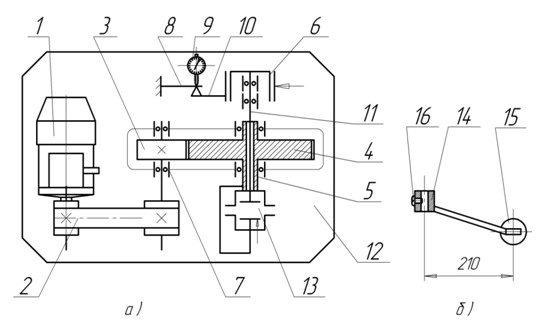

Установка для дослідження муфт (рис. 3, а)

приводиться в рух від електродвигуна 1 через ремінну 2 і зубчасту 3 передачі. Із

зубчастого колеса 4, виконаного заодно з порожнім валом 5, обертання передається

через досліджувану муфту 13 на вал 11, що проходить усередині вала 5. Вал 5 є

ведучим стосовно вала 11.

Зовнішній момент створюється на валу 11 за

допомогою балансованого колодкового гальма 6, на якому закріплена призма 10, що

впирається в плоску балку 8. Величина прогину балки 8 пропорційна моменту та

визначається за індикатором 9. Всі агрегати змонтовані на чавунній плиті

12.

Рисунок

3 а) кінематична схема установки для

дослідження запобіжних муфт, б) пристрій для тарування

Тарування балки 8 здійснюється за

допомогою пристрою, що складається з важеля 14 і підвіски 15 із чотирма

вантажами по 1 кг (рис. 3, б). Сутність тарування складається у визначенні

показань індикатора 9 при навантаженні балки 8 заздалегідь відомим моментом.

Пристрій кріпиться на веденому валу 11 гвинтом 16. Крутний момент, створюваний

підвіскою або окремим вантажем, становить 2 Н·м. Тарування балки 8 варто робити

перед початком роботи на установці.

Основне завдання даних механізмів

полягає в тому, щоб з'єднувати / роз'єднувати два працюючі агрегату. В процесі

з'єднання ведучого і веденого дисків зчеплення відбувається плавно з

поступальним наростанням потужності в приводному агрегаті. Запобіжні муфти

навпаки роз'єднують пристрою, коли крутний момент перевищує максимально

допустиме значення. Такі механізми можуть самостійно підключати агрегати після

того, як пікове навантаження була усунена. Через низьку точності роботи даного

типу муфт їх застосовують в механізмах, в яких часто, але протягом невеликого

проміжку часу утворюються пристойні перевантаження.

Незважаючи на те, що класичні механізми

поступово замінюються гідравлічними, електричними або пневматичними аналогами, у

багатьох системах поки не вдається повністю виключити наявність деталей, які

працюють на основі фізичних законів, наприклад, силі тертя. Багатодискова

фрикційна муфта тому доказ. Завдяки простоті конструкції вона як і раніше

затребувана в багатьох агрегатах, і іноді приходить на зміну більш складним

пристроїв.

Незважаючи на те, що ці елементи постійно

потребують ремонту або заміні, повністю їх замінити на більш ефективні

виробникам не виходить. Єдине, що зробили інженери, це розробили інші матеріали,

що забезпечують більшу зносостійкість виробів.

4

Ремонт фрикційних муфт

Залежно від модифікації та призначення

фрикційної муфти її можна відремонтувати, а чи не купувати нову. Якщо виробник

пристрою передбачив таку можливість, то в першу чергу потрібно видалити

фрикційний шар, що зносився. Він може закріплюватися на основі за допомогою

заклепок або епоксидних матеріалів. Після демонтажу поверхню основи необхідно

добре очистити від залишків клею або зашліфувати, якщо на ній є

задирки.

Так як знос фрикційного матеріалу

відбувається за рахунок пробуксовування з'єднання за великих зусиль, то набагато

практичніше було б не встановлювати нову накладку за допомогою заклепок, а

з'єднувати її з металевою основою муфти епоксидними матеріалами, призначеними

для експлуатації в умовах високих температур.

Якщо закріплювати фрикційний матеріал

заклепками, у міру зношування цього шару заклепки можуть чіплятися за металеву

робочу поверхню диска, що з'єднується, що призведе його в непридатність. Для

надійної фіксації фрикційного шару можна використовувати клей ВС-ЮТ. Цей клей

складається із синтетичних смол, розчинених в органічних

розчинниках.

Плівка цього клею забезпечує надійну

фіксацію фрикційного матеріалу металу. Плівка вогнетривка, не схильна до

руйнування через вплив води, низьких температур і

нафтопродуктів.

Після ремонту муфти потрібно переконатися,

що фрикційний шар прилягатиме всією площиною до робочої поверхні металевого

диска. Для цього використовується сурик – фарба оранжевого кольору. Місце

контакту повинне повністю відповідати площі фрикційного елемента муфти. Якщо в

процесі експлуатації неякісний або пошкоджений фрикційний елемент пошкодив

поверхню притискного диска (з'явилися подряпини, задирки тощо), крім ремонту

фрикційної накладки ще потрібно відшліфувати і робочу поверхню. Інакше фрикційна

накладка швидко зноситься.