Лабораторна робота № 14

Лабораторна

робота № 14

ВИВЧЕННЯ

КОНСТРУКЦІЙ ПІДШИПНИКІВ КОВЗАННЯ

Мета

роботи:

Закріпити знання по конструкції та класифікації

підшипників ковзання, зображенню їх на кінематичних схемах. З’ясувати технологію

виготовлення, матеріали, види руйнування та причини виходу з ладу, особливості

експлуатації. Встановити залежність приведеного моменту тертя підшипника від

радіального навантаження на нього.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час

підготовки до роботи ознайомитись з областю застосування, класифікацією

підшипників ковзання, видами тертя. Розглянути основні конструкції підшипникових

вузлів, матеріали, методи механічної і термічної обробки поверхонь тертя.

З’ясувати основні критерії працездатності і розрахунку

підшипників.

1.2 Питання для

самопідготовки

1 Класифікація підшипників

ковзання.

2 Основні переваги й недоліки підшипників ковзання у

порівнянні з підшипниками кочення.

3 Область доцільного застосування та умови експлуатації

підшипників ковзання.

4 Режими тертя підшипників ковзання. Вплив швидкості на

вид тертя. Граничні режими тертя. Необхідні умови для виникнення режиму

рідинного тертя.

5 Тепловий режим підшипників ковзання.

6 Змащування підшипників ковзання, підбір типу та сорту

мастила.

7 Основні причини виходу з ладу підшипників ковзання,

основні види їх руйнування.

8 Матеріали, які застосовують для виготовлення пари

тертя, основні вимоги до матеріалів.

9 Види практичних розрахунків підшипників ковзання у

залежності від виду та режиму

тертя.

10 Конструктивні особливості та технологія виготовлення

елементів підшипників ковзання.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

2. ДСТУ 3012-95. Підшипники кочення та ковзання.

Терміни та визначення :

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

1

Опис конструкції підшипників

ковзання

У генераторах, двигунах внутрішнього

згоряння і т. д. застосовуються підшипники ковзання. Це деталі, які здатні

передавати крутний момент, забезпечуючи нормальну роботу механізмів. Підшипники

володіють певною конструкцією. Це забезпечує певний набір технічних і

експлуатаційних характеристик деталі.

Підшипники

ковзання (ГОСТ 3189-89)

являють собою найдавніший вид подібних деталей. Вони застосовуються в якості

елемента обертових деталей для передачі поступального руху. Це основна складова

опори вала, яка забезпечує процес його обертання в процесі ковзання цапфи по

поверхні підшипника.

Представлена деталь сприймає осьові і

радіальні навантаження, які були прикладені до валу. Від якості цього елемента

конструкції залежить правильна робота агрегату.

Існує суттєва різниця підшипників кочення

і ковзання. Перший з названих варіантів характеризується наявністю такої

конструкції, яка забезпечує розподіл навантаження між безліччю елементів

кочення. Вони укладені всередині корпусу. Підшипник ковзання ж сприймає

навантаження при виникненні ковзання. Але в обох різновидах деталей правильна

робота може бути забезпечена тільки при наявності якісної

мастила.

Підшипник ковзання

коштує відносно недорого. При цьому він застосовується в багатьох галузях

людської діяльності. Такі різновиди конструкцій застосовують там, де

використання підшипників кочення неможливо або невигідно:

·

У виробах, в яких вали

працюють в умовах підвищеної вібрації і ударів. Наприклад, це можуть бути

двигуни внутрішнього згоряння, молоти, прокатні стани,

інше.

·

У конструкції валів великого

діаметру. Це може бути система гідротурбін, прокатних станів і т.

д.

·

У високошвидкісних агрегатах,

наприклад, центрифугах.

·

У пристроях високої точності,

наприклад, опори механізмів телескопів, мікроскопів, шпинделі верстатів та

інше.

·

У побутовій техніці,

тихохідних машинах і механізмах, приладах, які працюють у воді або агресивному

середовищі.

·

В пристроях з малим розміром

валів, наприклад, в годиннику, хронометрах і т. д.

Як побудований підшипник ковзання? Основними елементами його конструкції є корпус, в якому знаходиться спеціальний вкладиш. Процес їх виготовлення регламентований ДСТУ.

Корпус підшипника ковзання може бути

роз’ємним (ГОСТ 11607-82) або нерознімними (ГОСТ 11521-82). У першому випадку для

з’єднання основи та кришки здійснюється за допомогою болтів, гвинтів або клинів.

Якщо ж корпус цілісний, він може бути суцільнолитим або зварним. Нерознімний

підшипник ковзання складається з суцільного корпусу, в який вставлена втулка з

антифрикційного матеріалу (рис. 1). Вибір залежить від умов експлуатації. Литі

різновиди витримують велике навантаження.

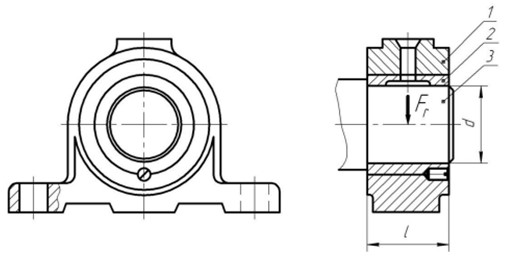

Рисунок 1 – Підшипник ковзання

Так як на цілісні корпуси діє поперечне

зусилля, для продовження їх терміну експлуатації кришка і підстава

забезпечуються спеціальними координаційними поверхнями.

Підшипники ковзання складаються з корпуса,

вкладишів і змащувальних устроїв. Звичайно підшипник ковзання являє собою корпус

з кришкою і вкладиші, що із зазором установлюють на цапфу вала і закріплюють у

корпусі або безпосередньо в станині або рамі машини.

Збирання нерознімного підшипника полягає в

запресовуванні втулки в корпус, стопоріння її від провертання і припасуванні

отворів по валу. Втулка повністю або частково складається з антифрикційних

матеріалів, які дозволяють максимально знизити коефіцієнт

тертя.

Несучу спроможність підшипника забезпечує застосування мастильного матеріалу (рідкого, газоподібного, пластичного) або створення магнітного поля. Форма робочої поверхні може бути циліндричною, плоскою, конічною або сферичною.

В підшипниках ковзання опорна ділянка вала

безпосередньо, або через шар мастила, ковзає по поверхні підшипника. Опорну

ділянку вала називають цапфою. За своєю формою цапфи для підшипників ковзання

можуть бути циліндричної, сферичної, конічної, або плоскої форми. У

найпоширенішому випадку радіальний підшипник ковзання складається з корпуса 1,

втулки з антифрикційного матеріалу 2, яка розміщена і зафіксована в корпусі. На

втулку опирається циліндрична цапфа вала 3 (рис.

2).

Рисунок 2 – Конструкція радіального підшипника ковзання

Для подачі мастила в опору і утримання

його, в верхній частині корпуса передбачений отвір з мастилоутримуючими

канавками. Існують також підшипники ковзання з корпусом, роз’ємним у радіальному

напрямку. Такі підшипники є більш універсальними при монтажі і дозволяють

регулювати зазор між вкладишем і валом по мірі зношування контактуючих поверхонь

деталей. У сучасному машинобудуванні підшипники ковзання мають дещо вужче

застосування у порівнянні з підшипниками кочення. Їх використання 52 обумовлено

такими перевагами, як високі швидкості обертання валів (ω>500 с -1 ), висока

точність центрування вала в підшипнику, малі діаметральні розміри,

роботоздатність при експлуатації у воді або в агресивному середовищі. Нормальна

робота підшипників ковзання, без системного зношування деталей, забезпечується

за умови їх безпосереднього змащування, коли опорні поверхні цапфи і підшипника

розділені шаром мастила. При такому режимі роботи значно зменшується опір

обертанню вала і підвищується довговічність підшипника.

Опір обертанню вала в підшипнику ковзання

залежить від коефіцієнта тертя в опорі. Експериментально встановлено, що

коефіцієнт тертя f в підшипниках ковзання може змінюватися в широких межах і

залежить від таких основних факторів, як в’язкість мастила μ, кутова швидкість

вала ω, зазор між валом і вкладишем , питомий тиск Рв в

опорі.

Основною умовою довговічності підшипників

ковзання є забезпечення режиму рідинного тертя в опорі. Підшипники тихохідних

валів, а також машин і механізмів з частими пусками і зупинками, у більшості

випадків працюють в режимах змішаного, граничного та напіврідинного тертя, яке

супроводжується зношуванням контактних поверхонь.

Якщо необхідно забезпечити рідинне тертя в

опорі на всіх режимах роботи, то застосовують гідростатичні підшипники ковзання.

В них, на відміну від звичайних (гідродинамічних) підшипників, шар мастила між

поверхнями тертя створюється шляхом подачі в опору мастила під тиском від

насоса. Для швидкохідних валів (ω > 1000 c -1 ) при відносно малих

навантаженнях, а також при роботі в умовах високих температур, застосовують

пневмопідшипники, в яких замість мастила використовують газ або повітря. За

принципом роботи вони також можуть бути аеростатичними і аеродинамічними.

Оскільки в’язкість повітря приблизно в сотні разів менша в’язкості найменш

в’язкого мастила, то ці підшипники мають найменші витрати на тертя при невисокій

несучій здатності.

2

Матеріали підшипників

ковзання

Матеріал вкладишів

підшипників повинен

мати: низький коефіцієнт тертя і високий опір заїданню; достатню стійкість проти

спрацювання поряд із здатністю до припрацювання; високі механічні

характеристики, особливо опір до крихкого руйнування. При виборі матеріалу

вкладиша ураховують, що в процесі експлуатації підшипників ковзання повинен

спрацьовуватися матеріал вкладиша, а не цапфа вала, так як вартість вала значно

більша вартості вкладиша. Довговічність вкладиша значно зростає при збільшенні

твердості поверхні цапфи вала, тому цапфу обробляють до високої твердості

поверхні цапфи вала, тому цапфу обробляють до високої

твердості.

Ці комплексні вимоги можна виконати якщо будуть

забезпечуватись основні властивості підшипникових матеріалів: теплопровідність, що забезпечує

інтенсивний відвід тепла від поверхонь тертя; припрацьовуваність, що забезпечує

зменшення кромкових та місцевих тисків; змочуваність мастилом (спроможність

утворювати стійкі масляні плівки); корозійна стійкість; малий модуль пружності. Крім того суттєве значення

мають технологічні властивості матеріалів: ливарні, механічної обробки,

тощо.

Поширені вкладиші металеві, металокерамічні і неметалеві.

Металеві вкладиші виконують із бронзи, бабітів, алюмінієвих і цинкових

сплавів, антифрикційних чавунів. Бронзові вкладиші використовують при середніх швидкостях і великих

навантаженнях. Найкращі антифрикційні властивості мають олов'яні бронзи

марок Бр010Ф1, Бр04Ц4С17 та ін. Алюмінієві (БрА9ЖЗЛ і ін.) і свинцеві (БрС30)

бронзи викликають підвищене зношування цапф валів, тому їх застосовують у парі з

загартованими цапфами. Свинцеві бронзи використовують при знакоперемінних

ударних навантаженнях.

Бабіт

- сплав на основі олова або

свинцю - є одним із кращих антифрикційних матеріалів для підшипників ковзання.

Добре припрацьовується, стійкий проти заїдання, але має невисоку міцність. Тому

бабіт заливають лише тонким прошарком на робочу поверхню сталевого, чавунного

або бронзового вкладиша Вкладиш із

бабітовим заливанням застосовують для

відповідальних підшипників при важких і середніх режимах роботи (дизелі,

компресори й ін.). Кращими для вкладишів є високоолов'яні бабіти марок Б88, Б83.

Чавунні

вкладиші з антифрикційних чавунів (АЧС-1 і ін.) застосовують у маловідповідальних тихохідних механізмах.

У масовому виробництві вкладиші штампують із сталевої стрічки, на яку нанесено

тонкий антифрикційний прошарок (олов'яні і свинцюваті бронзи, бабіти, фторопласт

та ін.).

Металокерамічні вкладиші виготовляють пресуванням та наступним спіканням

порошків міді або заліза з додаванням графіту, олова або свинцю. Особливістю

таких матеріалів є їх пористість, яку використовують для попереднього насичення

гарячим мастилом. Вкладиші, просочені мастилом, можуть довго працювати без

підводу мастильного матеріалу. Їх, як правило, застосовують у тихохідних механізмах і в

місцях, важкодоступних для підводу мастила.

Для вкладишів із неметалевих матеріалів

застосовують антифрикційні пластмаси (текстоліт, поліамід АК-7),

деревошарові пластики, гуму. Ці матеріали стійкі проти заїдання, добре

припрацьовуються, можуть працювати при змащуванні водою, що має істотне

значення для підшипників гребних гвинтів, насосів, робочих органів харчових

машин і т.п.

3 Підшипники ковзання з деревини

Дерев'яні підшипники ковзання виготовляються з порід деяких дерев з високою щільністю, які називаються «залізні дерева». Вони успішно застосовуються в робочих органах різних машин, наприклад, в мукомольному виробництві в якості опор для шнеків подачі борошна, в бавовноочисному обладнанні. У зернозбиральному комбайні шийку вала соломотряса підтримує підшипник, складений з двох скріплених половинок, які склеєні з дерев'яних пластин, укладених зі змінним напрямком волокон деревини. Для надання антифрикційних властивостей підшипник просочений мастилом. При зносі дерев'яні підшипники замінюються новими.

Рисунок 3 – Підшипник ковзання з деревини

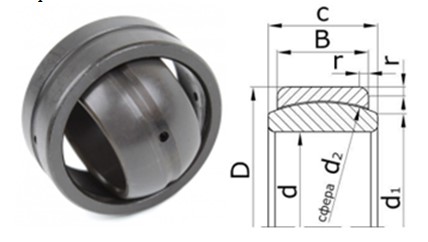

4 Шарнірні (сферичні) підшипники ковзання

Рисунок 4 – Шарнірний підшипник

ковзання та схема підшипника

d - номінальний діаметр отвору внутрішнього кільця, D - номінальний діаметр ї циліндричної поверхні зовнішнього кільця, d1 - діаметр перетину сфери з торцем внутрішнього кільця підшипника, d2 - діаметр сфер кілець підшипника, C - ширина внутрішнього кільця , B - ширина зовнішнього кільця підшипника, r - номінальна координата монтажної фаски

Шарнірні підшипники призначені для передачі радіальних, осьових і комбінованих навантажень в рухомих або нерухомих з'єднаннях машин і механізмів при недостатньо жорстких валах і корпусах; в опорах, рознесених на великі відстані; в опорах, розташованих в різних корпусах, коли важко забезпечити точну співвісність (промислові роботи, конвеєри, гідроциліндри будівельної та гірничодобувної техніки, підйомні крани, вилочні навантажувачі, текстильні і папероробні машини). У рухомому з'єднанні шарнірні підшипники працюють при взаємному переміщенні одного кільця відносно іншого, як правило, в коливальному режимі з невеликим кутом перекосу. У нерухомому з'єднанні вони працюють при періодичних одиничних відносних зрушеннях кілець і призначені, головним чином, для компенсації неспіввісності вала і корпуса.