Лабораторна робота № 12

Лабораторна

робота № 12

ВИВЧЕННЯ

КОНСТРУКЦІЙ ПІДШИПНИКІВ КОЧЕННЯ

Мета роботи: Закріпити знання по конструкції та класифікації підшипників. Встановити залежність приведеного моменту тертя підшипника від радіального навантаження.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час

підготовки до роботи ознайомитись з класифікацією підшипників кочення, системою

умовних позначень, матеріалами, методами механічної і термічної обробки.

З’ясувати основні критерії працездатності і розрахунку

підшипників.

1.2 Питання для

самопідготовки

1 Основні переваги й недоліки підшипників кочення у

порівнянні з підшипниками ковзання.

2 Основні ознаки класифікації підшипників кочення.

Принципи побудови системи умовних позначень підшипників

кочення.

3 Які дані про підшипник містить його класифікаційний

номер?

4 Як позначають класи точності підшипників?

5 Причини виходу з ладу та види руйнування підшипників.

Матеріали, що застосовуються для виготовлення деталей

підшипників.

6 Що характеризують статична та динамічна

вантажопідйомність підшипників кочення?

7 Яке зі значень статичної або динамічної

вантажопідйомності більше для підшипників

7306, 8306.

8 Для якого з підшипників (6205 або 7205) значення

динамічної вантажопідйомності більше?

9 Фактори, які впливають на довговічність

підшипників.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

3. ДСТУ 3012-95. Підшипники кочення та ковзання.

Терміни та визначення. чинний від 1996-01-01. Офіц.вид. К. : Держстандарт

України, 1995. 75 с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

1

Опис конструкції підшипників

кочення

Підшипники різних видів широко

використовуються у всіх галузях промислового виробництва. Зараз складно знайти

механізм, який застосовується в комерційних цілях або в домашньому господарстві,

який не був би оснащений підшипниковий вузлом. Головна функція даних пристроїв -

забезпечити вільний рух одного елемента конструкції щодо іншого без зношування

дотичних поверхонь.

Найпоширенішим видом опорних механізмів є підшипники кочення.

Підшипники кочення – це стандартизовані складові одиниці, які мають у своєму складі тіла кочення (кульки або ролики) і працюють на основі ефекту тертя кочення.

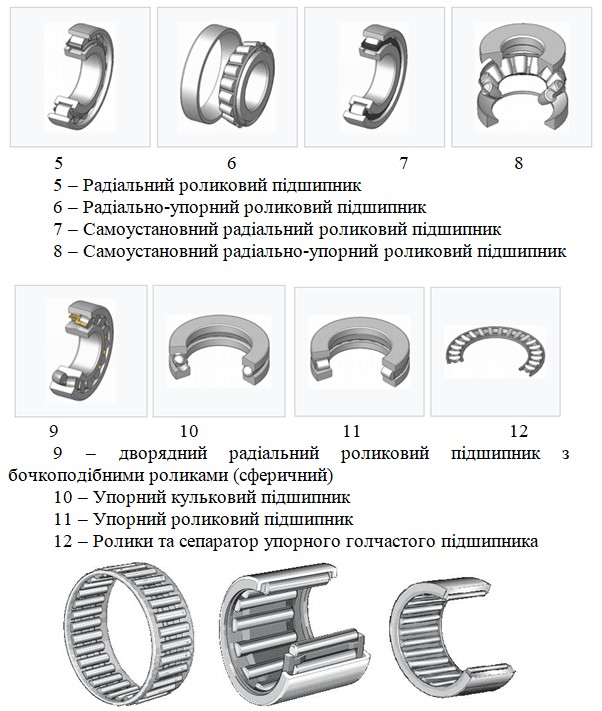

Рисунок 1 – Підшипники кочення

Підшипники кочення, як правило, складаються з деталей:

зовнішнього та внутрішнього кілець з доріжками кочення, тіл кочення (кульок або

роликів), сепараторів, які розділяють і направляють тіла кочення. Існують

конструкції підшипників у яких відсутні одне або обидва кільця, деякі підшипники

не мають сепараторів.

Згідно з ГОСТ 3395-75 підшипники кочення

розділяють:

1) по напрямку сприйняття навантаження на:

-

радіальні, які сприймають радіальне навантаження;

-

радіально-упорні, які здатні сприймати радіальне та осьове навантаження;

-

упорно-радіальні, які сприймають значне осьове і незначне радіальне

навантаження;

- упорні,

які сприймають тільки осьове навантаження;

2) по формі тіл кочення на: кулькові та

роликові;

3) за кількістю рядів тіл кочення: одно-,

дво-, та чотирирядні;

4) за здатністю компенсувати перекоси вала: на самоустановні (допускають перекоси до 2…3° та не самоустановні);

5)

за розмірами:

по серіях діаметру (надлегка, особливо легка, легка, середня та важка) та по

серіях ширини (особливо вузька, вузька, нормальна широка, особливо

широка).

1 – Радіальний кульковий підшипник

2 – Радіально-упорний кульковий підшипник з чотири точковим контактом

3 – Самоустановний дворядний радіальний кульковий підшипник

4

– Радіальний

кульковий підшипник для корпусних

вузлів

Рисунок 2 – Голчастий підшипник

2 Сепаратори

підшипників кочення

Сепаратор

– це складова

частина підшипника кочення, що утримує тіла кочення на певній відстані один від

одного.

Основне призначення: Збереження тіл кочення на певній відстані один від одного з метою рівномірного розподілу навантаження між ними, зменшення тертя та тепловиділення. Сепаратор утримує тіла кочення від випадання для розбірних підшипників, переводить тіла кочення в ненавантажену зону під час роботи.

Основні

технології виготовлення сепаратора із різних матеріалів:

Ø

Штамповка

Ø

Механічна

обробка

Ø Лиття під тиском

1

– Штамповані

сталеві та латунні сепаратори

2

– Механічно

оброблені (ковані) латунні сепаратори

3

– Литі (полімерні)

сепаратори

4

– Механічно

оброблені сепаратори із текстоліту

Рисунок 3 – Типи сепараторів

3 Вибір

підшипника

При виборі підшипника враховуються різні

чинники: сфера застосування, умови експлуатації, напрямок та величина

навантажень, частота обертання валу, температура, допустимі габаритні розміри та

інші характеристики.

У кожного виду

підшипника є свої переваги і слабкі сторони, що дозволяє застосовувати

конкретний тип при певних умовах. Їх об’єднує лише одне –

мета: опора для вала і створення мінімального тертя при роботі. Слід розуміти, що одним і тим технічним

характеристикам та умовам експлуатації можуть задовольняти кілька видів і типів

підшипників.

При ремонті та експлуатації машин виникає необхідність

встановити тип і розміри підшипників кочення по умовному

позначенню.

Умовні позначення підшипників встановлені ГОСТ

3189-75.Для підшипників кочення прийнята цифрова система умовних позначень, що

дозволяє довгу назву замінити кількома цифрами, які інформують про всі основні

характеристики підшипника.

Маркірування найчастіше виконують на торці одного з кілець підшипника,

однак воно може бути виконане і на поверхні захисної шайби, на циліндричній

поверхні зовнішнього кільця, а також на пакувальній

коробці.

4

Основні схеми установки підшипників

кочення

Конструкція

підшипникових вузлів повинна забезпечувати наступне:

·

можливість теплового

розширення (подовження) вала без порушення нормальної роботи підшипників, тобто

без навантаження їх додатковими осьовими навантаженнями;

·

необхідні умови для роботи

підшипника, тобто наявність мастила і оберігання від нили і

бруду;

·

зручність монтажу і демонтажу

підшипників;

·

при встановленні підшипників

на вал і в корпус осьова сила повинна передаватися безпосередньо на те кільце,

яке напресовується або знімається. Ця сила не повинна передаватися через тіла

кочення (кульки або ролики);

· фіксацію положення вала в осьовому напрямку, за винятком передач з шевронними колесами (в останньому випадку один з валів, на які змонтовані шестерня і колесо шевронною передачі, повинен бути встановлений на двох плаваючих опорах - осьова фіксація здійснюється не в опорах, а зубами пов'язаних шестерні і колеса шевронною передачі).

Крім

того, всі деталі вузла повинні мати достатню міцність і твердість. Найбільшого

поширення набули дві схеми установки підшипників в корпусах. Перша схема полягає

в тому, що осьовий фіксування вала виконують в одній опорі, а іншу опору роблять

плаваючою (рис. 4.).

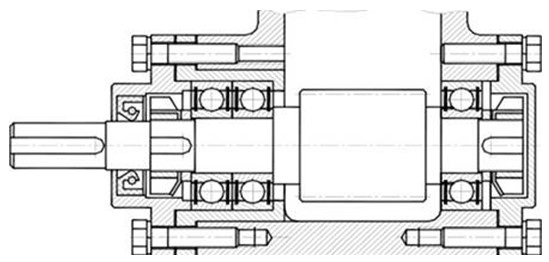

Рисунок 4 – Схема установки підшипників

Фіксуюча опора обмежує осьове переміщення

вала в одному або обох напрямках і сприймає радіальне і осьове

навантаження.

Плаваюча опора не обмежує осьових

переміщень вала і сприймає тільки радіальне навантаження. Тому в плаваючою опорі

зазвичай застосовують радіальні підшипники.

Така схема установки підшипників

застосовують в конструкціях при порівняно довгих валах, а також при установці

валів в підшипники, розміщені в різних корпусах.

Жорсткість вала може бути підвищена

установкою в фіксує опорі двох підшипників, за рахунок регулювання яких зводять

до мінімуму радіальне і осьове зміщення вала.

При установці підшипників з плаваючою

опорою небезпека защемлення валу в опорах внаслідок нагріву знижується. Тому цю

схему дуже часто використовують в черв'ячних редукторах, які мають порівняно

низький ККД.

При температурних коливаннях плаваючий

підшипник переміщається в осьовому напрямку на величину подовження (укорочення)

вала. Так як це переміщення може відбуватися під навантаженням, поверхня отвору

корпусу зношується. Тому при дії на опори вала тільки радіальних сил в якості

плаваючою вибирають менше навантажену опору.

Якщо вихідний (вхідний) кінець вала

з'єднують муфтою з валом іншого вузла (наприклад, з валом електродвигуна), як

фіксує приймають опору, найближчу до вихідного (вхідного) кінця

вала.

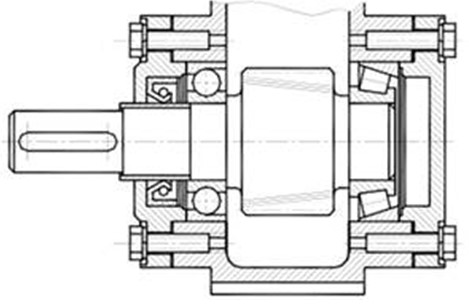

Друга схема заснована на осьовому фіксуванні вала

в двох опорах - в кожній опорі в одному напрямку (рис. 5, 6).

При нагріванні самих підшипників зазори в них зменшуються; при нагріванні вала його довжина збільшується.

Найбільш

конструктивно проста схема установки підшипників врозспір (рис. 5), її широко

застосовують при порівняно коротких валах.

Рисунок 5 – Схема установки підшипників врозпір

Для виключення защемлення валу в опорах

внаслідок нагрівання при роботі передбачають зазор s. Значення зазору має бути

трохи більше очікуваної теплової деформації підшипників і вала. Залежно від

конструкції вузла і умов експлуатації s = (0,2-0,8) мм (в вузлах з

радіально-упорними підшипниками).

При установці враспор зовнішня осьова навантаження буде сприйматися або однієї, або іншої кришкою.

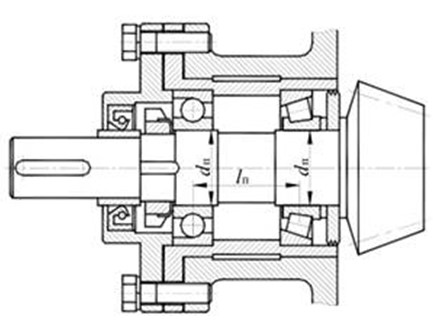

При установці вала за схемою,

представленої на рис. 6, ймовірність защемлення підшипників внаслідок

температурних деформацій вала при зростанні температури виключена, так як при

збільшенні довжини вала осьової зазор в підшипниках збільшується. Відстань між

підшипниками може бути трохи більше, ніж в схемі по рис. 5. Але перевищувати

відношення відстані між підшипниками lп до діаметру цапф (lп більше 12 не

рекомендується, так як внаслідок температурних деформацій вала можуть з'явитися

великі осьові зазори, неприпустимі для

підшипників).

Рисунок 6 – Схема установки підшипників

5

Змащення підшипників

кочення

Щоб зменшити тертя між тілами кочення,

кільцями і сепаратором, захистити від корозії та підвищити герметизацію

робочої зони підшипників кочення, їх періодично змащують. Мастильний матеріал в підшипниках кочення застосовують з метою зниження

тертя ковзання і зношування в контакті тіл кочення з кільцями, сепаратором і

сепаратора з направляючими бортиками кілець. Змащування підшипників виконують за

допомогою пластичних мастильних матеріалів і рідких масел.

Змащення підшипників кочення необхідно для

зменшення тертя між тілами кочення, кільцями та сепаратором, для поліпшення

тепловідводу та запобігання корозії. Застосовують пластичні (ЛІТОЛ - 24, ЦИАТІМ

- 201, 221) і рідкі (І - 40А, І - 70А) мастильні

матеріали.

Практичне застосування для змащування

підшипників кочення мають рідкі мінеральні та пластичні

мастила.

Рідкі

мастила використовують за

потребою мінімальних втрат на тертя і при підвищених робочих температурах

підшипників. Чим більше навантаження на підшипник і вища температура, тим вищою

повинна бути в'язкість мастила. Змащування підшипників рідкими мастилами може

здійснюватись зануренням у мастильну ванну, розбризкуванням, мастильним туманом

або краплинним способом. При змащуванні зануренням підшипників горизонтальних

валів рівень мастила повинен бути не вище від центра нижнього тіла

кочення.

У деяких випадках

використовують тверді мастильні матеріали. Вибір виду мастильного матеріалу

залежить від умов експлуатації і головним чином від температури підшипника,

частоти обертання, діючих навантажень, конструкції підшипника і підшипникового

вузла. При цьому повинні бути враховані спеціальні вимоги до моменту тертя,

терміну служби мастильного матеріалу.

Опір обертанню підшипників складається з

наступних складових:

– тертя між тілами кочення й кільцями, що

у свою чергу складається з тертя катання кульок і додаткового тертя ковзання

внаслідок різниць у шляхах кочення по зовнішнім і внутрішнім

кільцях;

– тертя тіл кочення об сепаратор і

сепаратора об кільця;

– опір мастильного

матеріалу;

– втрати на тертя, пов’язані пов'язані з похибкою форми тіл кочення і кілець, перекосом роликів та ін.