Лабораторна робота № 16

Лабораторна

робота № 16

МЕТОДИ

КонтролЮ затягу болтІв

Мета роботи: Закріплення знань з конструкції та методів контролю затягу різьбових з’єднань.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час самостійної підготовки

до лабораторної роботи ознайомитись з областю застосування, класифікацією,

умовами роботи, особливостями конструкції основних видів різьбових з’єднань, що

призначені для кріплення і фіксації елементів машин і металевих конструкцій.

З’ясувати теоретичні основи визначення моменту тертя в різьбі, застосування

моменту загвинчування для контролю затягу різьбового (болтового) з’єднання. Інші

види контролю.

1.2 Питання для

самопідготовки

1 З’єднання, роз’ємні з’єднання, різьбові з’єднання,

види різьбових з’єднань.

2 Переваги і недоліки різьбових з’єднань, порівняльний

аналіз основних видів з’єднань.

3 Основні деталі різьбових

з’єднань.

4 Які параметри характеризують циліндричну, конічну

різьбу?

5 На які групи за призначенням розділяються

різьби?

6 Основні профілі і типи різьб, що застосовуються в

техніці.

7 Які параметри обумовлюють точність різьбових з’єднань,

класи точності?

8 Класи міцності різьбових з’єднань, їх умовні

позначення.

9 За якими причинами можливий вихід з ладу деталей

різьбових з’єднань?

10 За якими умовами міцності проводиться розрахунок

різьбових з’єднань з постійним навантаженням?

11 Стопоріння різьбових з’єднань від

самовідгвинчування.

12 Основні методи контролю затягу різьбових

з’єднань.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

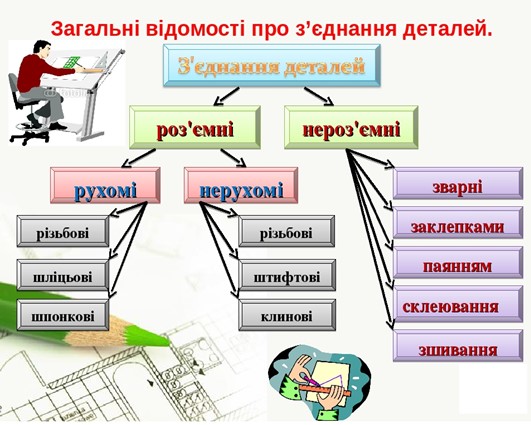

1 Класифікація з’єднань

З'єднання

класифікують за цілісності і рухливості складових частин, формі з'єднуються

поверхонь і методам утворення сполук (рис. 1).

Рисунок 1 – Класифікація

з’єднань

2 Класифікація

різьбових з’єднань

З'єднання деталей за допомогою різьби є одним із

найстарших і найбільш поширених видів рознімного з'єднання. Легко і просто

забезпечує складання і розбирання. Різьбове з'єднання утворюють дві деталі. У

однієї з них на зовнішній, а у іншої на внутрішній поверхні виконані розташовані

по гвинтовій поверхні виступи - відповідно зовнішня і внутрішня різьба. По

призначенню різьби розділяють на кріпильні, кріпильно-ущільнюючі і кінематичні

(ходові).

Переваги різьбових

з'єднань:

1) Можливість багатократного складання - розбирання;

2) При невеликій силі на ключі створюють значні сили

затяжки;

3) Дозволяють проводити складання деталей при різному

взаємному їх розташуванні;

4) Можливість регулювання, положення

деталей;

5) Високий ступінь стандартизації й уніфікації

Недоліки:

1) Необхідні порівняно великі розміри фланців на

деталях, що з'єднуються для розміщення гайок або головок гвинтів;

2) Висока концентрація напружень на різьбових ділянках;

3) Не

рекомендується для центрування сполучень.

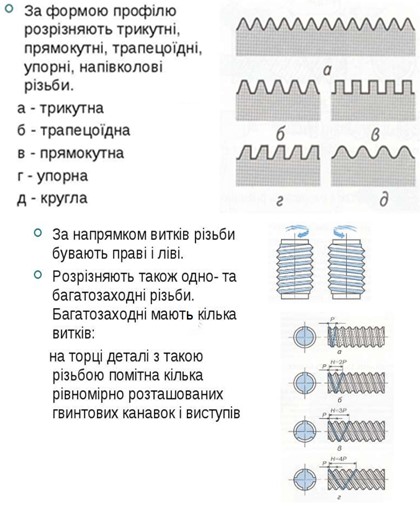

3

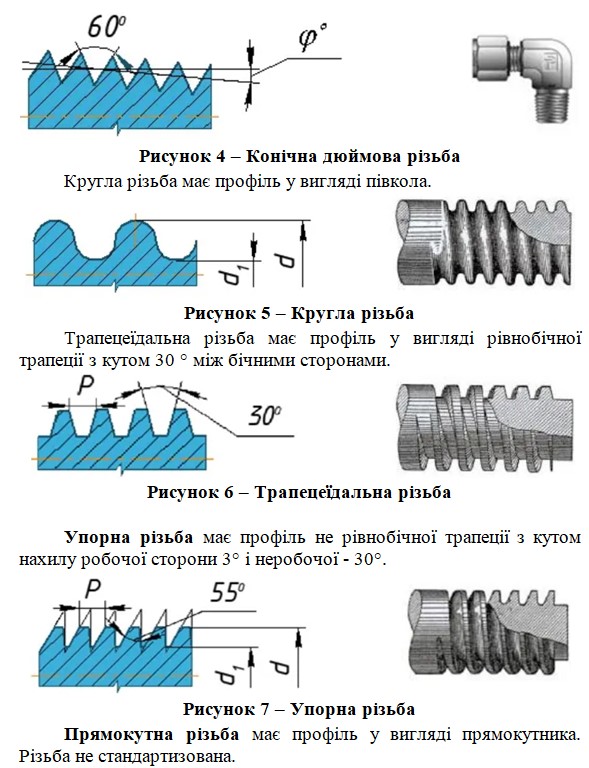

Профілі та параметри різьб

Основні визначення для параметрів

різьбових деталей регламентовані ГОСТ 11708-82 і ДСТУ 2497-94. До цих

параметрів належать: профіль різьби, зовнішній, середній і внутрішній

діаметри, крок і кут профілю.

Номінальні розміри розглянутих параметрів

різьб є загальними, як для зовнішньої, так і для внутрішньої

різьби.

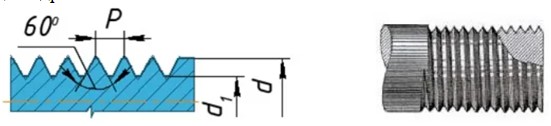

Метрична

різьба

має профіль як

рівностороннього трикутника з кутом при вершині 60°. Виступи та западини

різьблення притуплені (ГОСТ 9150-2002). Метрична

різьба буває циліндричною та конічною.

Рисунок 2 – Метрична

різьба

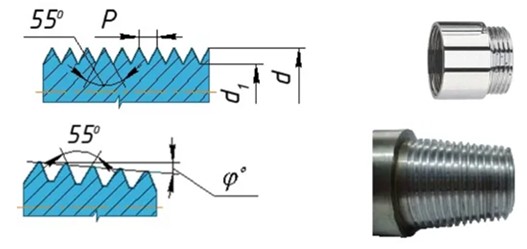

Трубна

різьба має

профіль у вигляді рівнобедреного трикутника з кутом при вершині 55°.

Трубна

різьба також

може бути циліндричною та конічною.

Рисунок 3 – Трубна

різьба

Конічна

дюймова різьба має профіль як

рівностороннього трикутника.

Рисунок 8 – Прямокутна

різьба

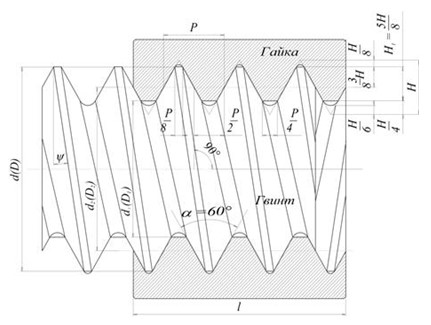

Зовнішній діаметр D =

d - діаметр уявного циліндра, описаного навколо вершин

зовнішньої різьби або западин внутрішньої. Цей діаметр є номінальним діаметром

різьби. Записується в позначенні нарізного сполучення. М10 –

це значить

D = d = 10

мм.

Внутрішній діаметр

D1 =d1 - діаметр уявного циліндра, вписаного в

западини зовнішньої різьби або у вершини внутрішньої. Значення цих діаметрів

розраховуються по емпіричних формулах і залежать від кроку різьби

Рі зовнішнього діаметра D,

d.

Середній діаметр

D2 = d2 -

уявний діаметр, на рівні якого ширина виступів різьби дорівнює ширині

западин і дорівнює половині кроку різьби (Р/2).

Значення цих діаметрів розраховуються по емпіричних формулах і залежать від

кроку різьби Р і зовнішнього діаметра

D, d.

У однозахідної і багатозахідної різьб з

непарним числом заходів та симетричним профілем середній діаметр можна визначити

також як відстань між бічними сторонами профілю, заміряну в будь-якому перетині

перпендикулярному до осі.

Крок різьби Р (рис. 9) - відстань між найближчими

однойменними бічними сторонами профілю в напрямку, паралельному осі різьбі.

Метричні різьби бувають з великими і дрібними кроками. ДСТ 8724–81 (СТ СЭВ 181–75) установлює три

ряди діаметрів метричної різьби, з яких перший є самим кращим. Метричні різьби з

дрібними кроками застосовують при з'єднанні тонкостінних деталей, обмеженій

довжині згвинчування, а також у випадках, коли потрібно підвищена міцність

з'єднання (особливо при перемінних навантаженнях).

Рисунок 9 – Основні

параметри метричної різьби

4

Методи контролю затягу болтів

При монтажі та експлуатації відповідальних різьбових

з'єднань необхідно контролювати силу (напруження) затягування, оскільки надмірне

або недостатнє затягування може призвести до руйнування різьбових деталей. У

машинобудуванні найбільшого поширення набули методи контролю, які базуються на

вимірюванні:

1) подовження болта (гвинта);

2) кута повороту гайки;

3) крутного моменту затягування гайки.

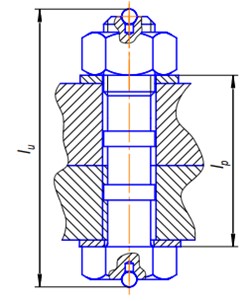

Контроль сили затягування за видовженням болта

здійснюють за різницею Dl бази вимірювання до і після затягування.

Рисунок 10 – Схема контролю сили затягування за подовженням болта

Для контролю сили затягування відповідальних різьбових

з'єднань застосовують дротяні тензодатчики, які наклеюються на гладку частину

болта, або такі, що заливаються в центральний отвір, які після вимірювання

можуть залишатися на деталі.

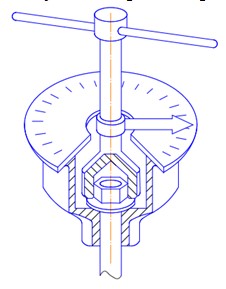

Метод контролю сили затягування за кутом повороту гайки непридатний для з'єднань з короткими болтами, оскільки розрахунковий кут повороту гайки для таких болтів невеликий, що спричиняє появу значних похибок. Найбільш простим на практиці виявився непрямий метод контролю за моментом затягування, що полягає у вимірюванні крутного моменту за допомогою проградуйованих ключів: динамометричних і граничних.

Рисунок 11 – Ключ для затягування з’єднань, які контролюються за кутом повороту гайки

У динамометричних ключах за допомогою спеціальних

пристроїв (пружних елементів) у кожен момент часу вимірюється прикладений

крутний момент. Затягування припиняється при досягненні на ключі значення

моменту, встановленого технічними умовами. Для градуювання ключа застосовують

спеціальні пристосування та стенди. У граничних ключах момент затягування

обмежується за допомогою віджимних муфт або фрикційних обмежувачів. При

досягненні заданого моменту затягування ключ або відключається, або подається

спеціальний сигнал (звуковий або світловий). Використання проградуйованих ключів

засноване на зв'язку крутного моменту на ключі і зусилля затягування. Момент,

прикладений до гайки, врівноважується моментами сил тертя в різьбі і на торці

гайки.

5

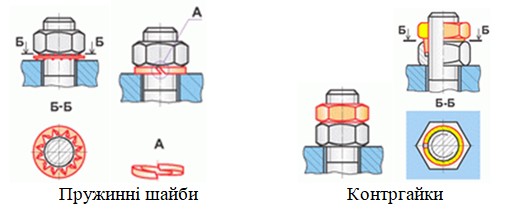

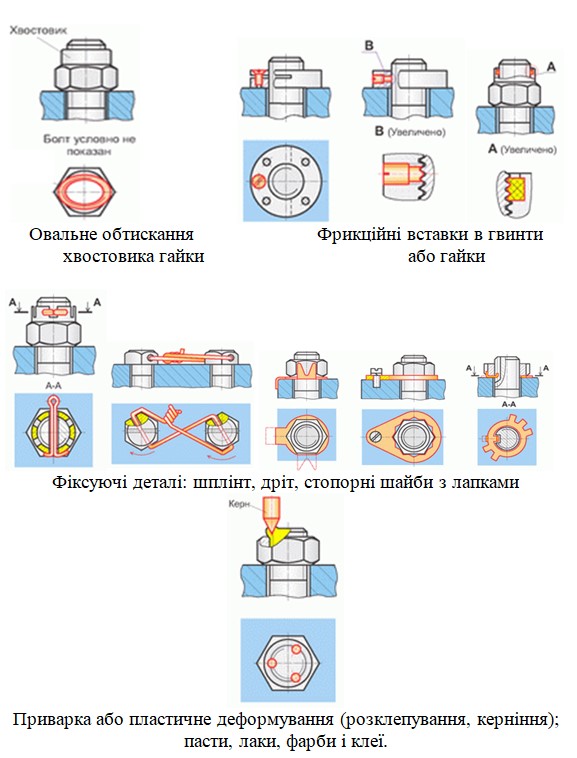

Методи стопоріння болтових з'єднань

Різьбові з'єднання не повинні порушуватися (самовідгвинчуватися) при рухах, поштовхах і ударах, яким піддаються деталі машин під час роботи. Тому нарізні сполучення, як би вони не були міцно затягнуті, повинні бути ще й надійно застопорені.

Запобігання самовідгвинчуванню різьбових деталей є важливим заходом у підвищенні надійності з'єднань деталей. У з'єднаннях деталей із кріпильними різьбами забезпечується самогальмування, оскільки кут тертя між витками різьби гвинта та гайки значно перевищує кут підйому гвинтової лінії. Крім цього, самовідгвинчуванню чинять опір сили тертя між деталями та опорними поверхнями гайки чи головки болта (гвинта). Але самогальмування різьбового з'єднання надійно реалізується тільки при статичному навантаженні. При дії змінних (вібраційних чи ударних) навантажень різко знижується коефіцієнт тертя між витками, умови самогальмування порушуються і спостерігається самовідгвинчування різьбових деталей, що може спричинити руйнування з'єднання або навіть аварійний стан у роботі машини. Щоб запобігти самовідгвинчуванню, слід використовувати стопорні пристрої, робота яких базується або на створенні додаткових сил тертя, або на використанні спеціальних замкових засобів.