Лабораторна робота № 15

Лабораторна

робота № 15

ВИВЧЕННЯ

КОНСТРУКЦІЙ шпонкових та шліцьових з’єднань

Мета

роботи:

Вивчити основні конструкції

шпонкових та шліцьових з’єднань, їх стандартні позначення, зображення на

кресленнях, технологію виготовлення деталей і збирання з’єднань. Ознайомитись з

найбільш поширеними конструкціями безшпонкових з’єднань. Зробити порівняльний

аналіз різних видів з’єднань по конструктивним, технологічним та міцносним

характеристикам.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час самостійної підготовки

до лабораторної роботи ознайомитись з основними конструкціями, областю

застосування, умовами роботи, особливостями монтажу основних видів шпонкових та

шліцьових з’єднань, що призначені для передачі обертаючих моментів і фіксації

елементів механічних передач.

1.2 Питання для

самопідготовки

1 Загальне призначення та область застосування шпонкових

та шліцьових з’єднань.

2 Основні недоліки шпонкових

з’єднань.

3 Класифікація шпонкових з’єднань по призначенню (не

напряжені або напряжені з’єднання), їх порівняльна

характеристика.

4 Класифікація шпонкових з’єднань по формі (призматичні,

сегментні, клинові та інші).

5 Технологічні особливості виготовлення шпонок різних

типів та пазів елементів з’єднань. Матеріали для виготовлення

шпонок.

6 Стандартизація шпонок, порядок вибору

типорозмірів.

7 Перевірочний розрахунок на працездатність основних

видів шпонкових з’єднань.

8 Класифікація шліцьових з’єднань по формі та

призначенню.

9 Переваги шліцьових з’єднань у порівнянні зі

шпонковими.

10 Технологія виготовлення елементів шліцьових з’єднань.

11 Види центрування прямобічних з’єднань і зв’язок

центрування з технологією їх виготовлення.

12 Стандартизація шліцьових з’єднань, порядок вибору

типів та типорозмірів з’єднань.

13 Розрахунки шліцьових з’єднань. Чим відрізняються

розрахунки на міцність від розрахунків на зносостійкість?

14 Інші види з’єднань вал - маточина, їх область

застосування, порівняльна характеристика.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

Шпонкові та шліцьові з’єднання можна віднести як до

групи з’єднань, так і до групи деталей, що обслуговують передачі. Призначення -

закріплення деталей на валах і осях і передача обертаючого моменту між валом і

маточиною.

Шпонкове з'єднання утворюють вал, шпонка і маточина

деталі (колеса, шківа, зірочки та ін.). Шпонка являє собою сталевий брус, який

встановлено у пази вала і маточини. Шпонкові з'єднання поділяють на дві групи:

1) ненапружені - призматичними або сегментними шпонками; 2) напружені -

клиновими шпонками або штифтами.

Переваги шпонкових з'єднань - простота конструкції і порівняно невисока вартість,

легкість монтажу і демонтажу.

Недоліки - невисока навантажувальна спроможність, часто

необхідність ручної підгонки; шпонкові пази послабляють вал і маточину,

зменшуючи їх переріз і викликаючи ефект концентрації

напружень.

З'єднання призматичними шпонками відносять до групи не напряжених і широко поширені в

техніці. Шпонка являє собою прямокутну призму; може мати заокруглення одного або

двох торців. Закруглені торці полегшують установку деталі на

вал.

Паз у маточині виконують протяжкою або довбяком. Паз на

валу виконують кінцевою фрезою у крупносерійному і масовому виробництві -

дисковою фрезою.

Для паза, виконаного кінцевою фрезою потрібне ручне

припасування. Дискова фреза більш продуктивна, а точність вища. Але паз має

похилу ділянку, тому шпонку необхідно кріпити в пазу, часто гвинтами. Кріплення

застосовують для направляючих шпонок, що мають велику довжину

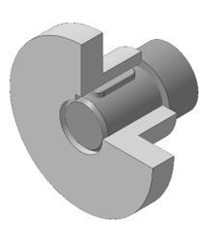

Рисунок 1 – Шпонкове

з’єднання з призматичною шпонкою

Установку шпонки в паз на валу виконують із натягом.

Глибина паза складає 0,6 від висоти h

шпонки. Призматична шпонка не утримує деталь від осьового зміщення уздовж вала.

Сегментну шпонку одержують, відрізаючи

від круглого прутка діаметром D диск

товщиною b, який потім розрізають на

два рівних сегменти. При цьому висота шпонки h ~ 0,4 D, довжина l = D (рис. 2).

Рисунок 2 – Шпонкове з’єднання з сегментною шпонкою

Паз вала виконують дисковою фрезою, паз маточини -

протяжкою або довбяком. Такий спосіб виготовлення забезпечує легкість установки

і видалення шпонки, взаємозамінність сполучення. Ручна підгонка звичайно не

потрібна. Шпонка в пазу вала самовстановлюється додаткове кріплення не потрібне

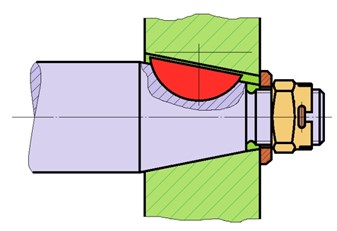

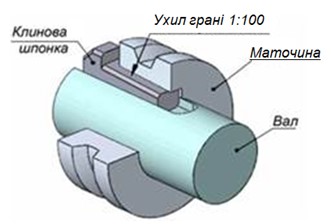

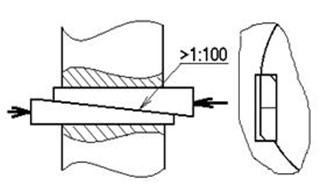

Клинові шпонки являють собою клини з ухилом 1:100 (рисунок 3). На

відміну від призматичних, у клинових шпонок робочими являються широкі грані, а

на бічних гранях може бути зазор. Клинові шпонки створюють напружене сполучення,

що може передавати обертаючий момент, осьову силу та ударні динамічні

навантаження.

Рисунок 3 – Шпонкове з’єднання з клиновою

шпонкою

Але клинові шпонки викликають радіальне зміщення осі

маточини до осі вала, отже, збільшують биття деталі, яку насаджено на

вал.

У точному машинобудуванні, і у відповідальних з'єднаннях

їх не використовують. Шпонки з головками, зручні при частому розбиранні,

потребують огороджень. Розміри стандартних клинових шпонок ті ж самі, що й у

призматичних. Паз у маточині для закладних клинових шпонок теж має ухил, який

відповідає ухилу клина шпонки, тобто 1:100. Існують клинові шпонки: на лисці,

вони менше ослаблюють вал, а також фрикційні, які дозволяють скріплення вала і

маточини у будь-якому положенні по куту і довжині. Застосування їх обмежене.

З'єднання тангенціальними конічними

шпонками відрізняється від

з'єднань клиновими шпонками тим, що натяг між валом і маточиною створюється не в

радіальному, а в дотичному напрямку, у зв'язку з чим необхідна установка двох

пар шпонок (рис. 4). Шпонки в таких з'єднаннях працюють на стиск, тобто у кращих

умовах, чим в інших з'єднаннях.

Кожну шпонку складають з двох односкісних клинів, які

звернено вершинами в різні сторони, із паралельними зовнішніми робочими гранями.

Натяг у з`єднанні здійснюється відносним осьовим зміщенням клинів. Шпонки

ставлять звичайно під кутом 120…135°. З'єднання з тангенціальними шпонками

застосовують у важкому машинобудуванні при великих динамічних

навантаженнях.

Рисунок 4 – Шпонкове з’єднання з тангенціальними

шпонками

Циліндричні шпонки використовують для закріплення деталі на кінці вала.

При великих навантаженнях ставлять дві або три циліндричних шпонки під кутом 180

або 120°. Шпонку встановлюють в отвір із натягом. У

деяких випадках шпонці надають конічну форму.

Торцеві призматичні шпонки служать для з'єднання двох тіл обертання по торцевій поверхні. Ці шпонки застосовують при передачі моментів фланцевими з'єднаннями валів, шпинделів верстатів з інструментальними головками, фрезами і т.д.

2

Шліцьові з’єднання

Шліцьове з'єднання утворює виступи (зуби) на валу

(рисунок 5), які входять у відповідні западини (шліци) в маточині. Робочими

поверхнями являються бічні сторони виступів. Виступ на валу виконують

фрезеруванням, струганням, накочуванням у холодному стані профільними роликами

по методу поздовжньої накатки. Западини в отворі маточини виготовляють

протяганням або довбанням.

Шліцьове з'єднання являє собою фактично багатошпонкове

з'єднання, у якого шпонки виконано за одне ціле з валом.

Переваги шліцьових з'єднань у порівнянні зі

шпонковими:

1) Здатність точно центрувати деталі; 2) Менше число

деталей у з'єднанні; 3) Більша несуча здатність; 4) Взаємозамінність (без

ручного припасування деталей); 5) Більший опір втомі вала.

Недоліки - більш складна технологія виготовлення, а отже, і

більш висока вартість виготовлення деталей з'єднання.

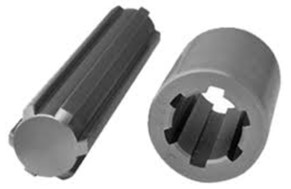

Рисунок 5 – Шліцьовий вал і

втулка з прямокутним профілем

Шліцьові з'єднання розрізняють:

- по характеру з'єднання - нерухомі для закріплення

деталі на валу; рухомі, що допускають переміщення уздовж

вала;

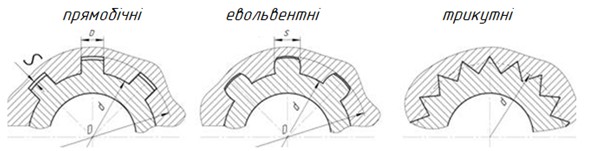

- за формою виступів – прямобічні, евольвентні,

трикутні.

Рисунок 6 – Типи

шліців

З'єднання з прямобічним профілем застосовують у нерухомих і рухомих з'єднаннях. Стандарт передбачає три серії з'єднань: легку, середню і важку, які розрізняються висотою і числом z виступів. Важка серія має більш високі виступи з більшим їх числом.

3

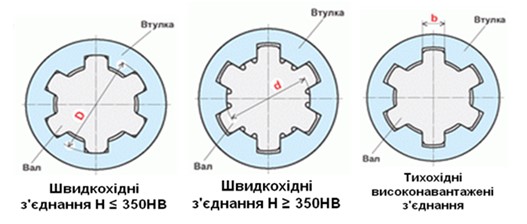

Центрування шліцьових з'єднань

Центрування виконують по зовнішньому D, внутрішньому d діаметрам або по бічних поверхнях b виступів. Вибір способу центрування

залежить від вимог до точності центрування, твердості маточини і

вала.

При центруванні по зовнішньому діаметру точність обробки

поверхонь, що сполучаються забезпечують: в отворі протяганням, на валу

шліфуванням. По діаметру D

забезпечують сполучення по одній з перехідних посадок. По внутрішньому діаметру

d існує зазор.

Центрування по внутрішньому діаметру d застосовують при високій твердості

маточини (³45 HRC). Точність обробки поверхонь, що

сполучаються забезпечують: в отворі - шліфуванням, на валу - шліфуванням

западини профільованими кругами.

Рисунок 7 – Центрування деталей по зовнішньому D, внутрішньому d діаметрам або по бічних поверхнях b виступів

При центруванні по бічних поверхнях b зазор практично відсутній, а по

діаметрах має місце зазор. Це знижує точність центрування, але забезпечує

рівномірний розподіл навантаження між виступами. Таке центрування застосовують

для передачі значних і перемінних обертаючих моментів, при жорстких вимогах до

мертвого ходу. Рисунок

18.12

Евольвентний профіль відрізняє підвищена міцність.

З'єднання стандартизовані - за номінальний діаметр прийнято зовнішній діаметр D. Від зубів зубчастих коліс їх

відрізняє більший кут зачеплення (30°) і менша висота виступу (h = m).

З'єднання з трикутним профілем застосовують у нерухомих

з'єднаннях. Мають велике число дрібних виступів до 70. Центрування по бічних

поверхнях, точність центрування невисока. Застосовують для передачі невеликих

обертаючих моментів тонкостінними маточинами, пустотілими валами, а також у

з'єднаннях торсіонних валів, сталевих валів із маточинами з легких сплавів, у

приводах керування. Шліцьові з'єднання з

трикутним профілем не стандартизовані, застосовують найчастіше замість посадок з

натягом, у вузлах де не потрібне точне центрування, а також при тонкостінних

втулках для передачі невеликих крутних моментів.

Існують різноманітні конструкції безшпонкових з’єднань.

Насамперед, це профільні з’єднання з некруглими валами, з’єднання по конічних

поверхнях і з’єднання посадками з натягом. Велику групу з'єднань представляють

конструкції з проміжними деталями між валом і маточиною. У якості цих деталей

використовують розрізні і нерозрізні конічні кільця, пластикові і металеві

втулки, тощо. Під дією осьової сили проміжні деталі переходять у об’ємно

стиснений стан і силами тертя передають обертаючий момент. Більш ефективна

конструкція з рифленими поверхнями вала і маточини, обертаючий момент

забезпечується міцністю втулки на зріз.

4

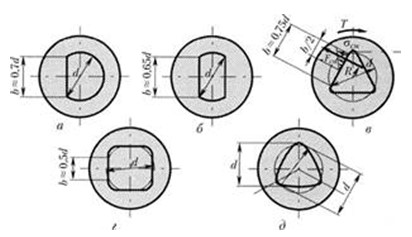

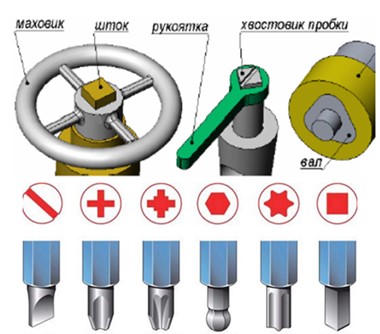

Профільні з'єднання

У профільному з’єднанні охоплююча та охоплювана поверхні

деталей мають некруглий профіль перерізу (рисунок 8), внаслідок чого

забезпечується передача великих крутних моментів без використання додаткових

деталей.

Упорівнянні зі шпонковими та шліцьовими з’єднаннями

профільне відрізняється меншою концентрацією напружень і кращим центруванням.

Недолік з’єднання полягає в складності виготовлення профільних сполучених

поверхонь.

Більш досконалі профільні з'єднання з овальним контуром,

які можуть бути циліндричними або конічними. Їх застосовують при передачі не

тільки крутного моменту, але і осьового навантаження. Такі профілі мають

властивість рівновісності – незмінності відстані між двома паралельними

дотичними до контуру. В цьому разі спрощується технологія обробки поверхонь

деталей з'єднання.

Профільні з'єднання використовуються в коробках

швидкостей металорізальних верстатів, автомобілів, редукторах,

пневмоінструментах, ріжучих і допоміжних інструментах, карданних з'єднаннях та

інших вузлах і машинах.

Рисунок 8 – Профільні з'єднання

Профільні з'єднання застосовують при встановленні на

хвостовиках валів маховиків, рукояток, а інколи й важконавантажених

деталей.

Рисунок 9 – Приклади профільних

з'єднань

Профільні з'єднання розраховують за умови обмеження напружень зминання їх робочих поверхонь при навантаженні з'єднання обертальним моментом. При цьому допускають, що зазор у з'єднанні відсутній.