2.6 Відновлення деталей електролітичними способами

Відновлення деталей електролітичними покриттями полягає в нанесенні на зношену поверхню деталі металу шляхом електролізу.

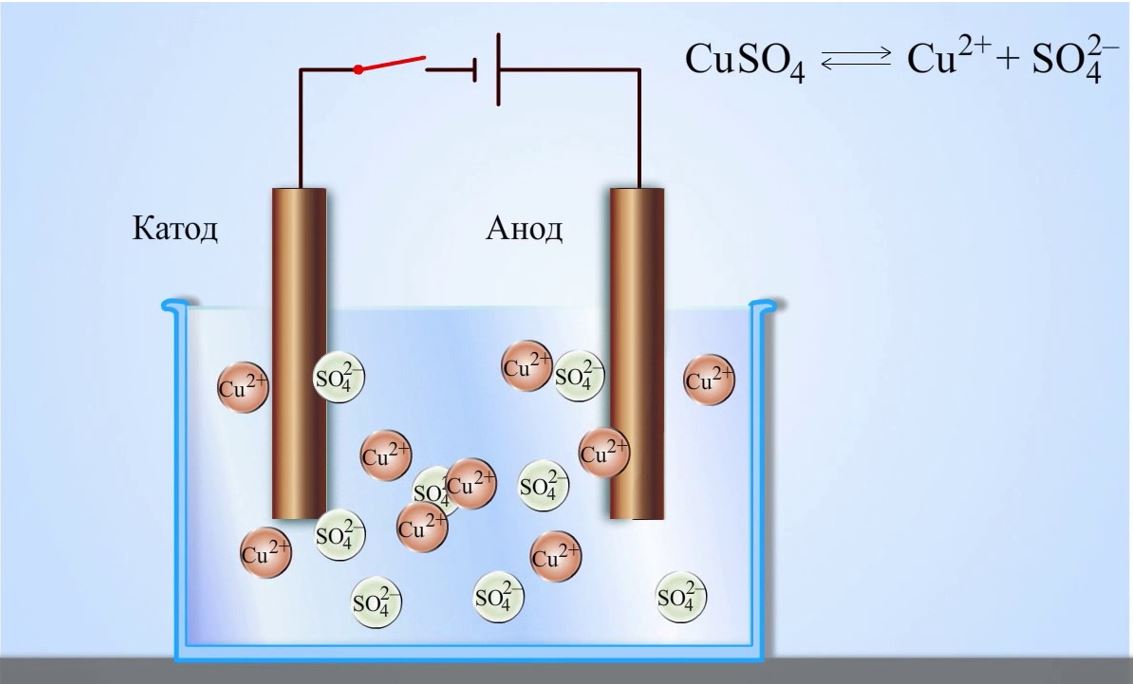

Рисунок 2.6.1 Схема електролізу

Сутність процесу полягає в наступному: деталь що підлягає відновленню,

під'єднана до негативного електроду (катоду), поміщається в ванну, наповнену електролітом, через який за допомогою електродів, приєднаних до джерела струму,

проходить постійний струм. При цьому на катоді осідає метал і виділяється водень.

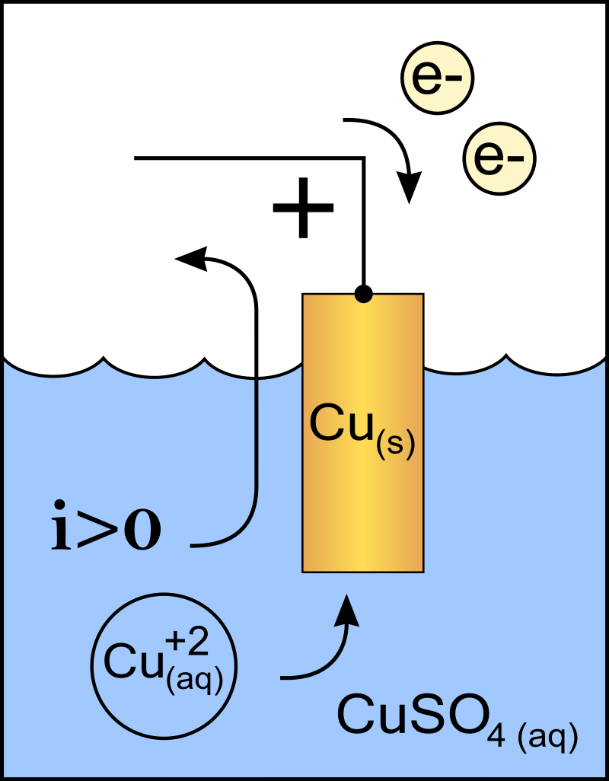

Рисунок 2.6.2 Мідний катод гальванічного елементу

Технологічний процес складається з трьох етапів: підготовки деталі до

нанесення покриття (механічна обробка для додання поверхні правильної форми і

необхідної чистоти, видалення наклепаного шару, ізоляції місць, що не підлягають покриттю, хімічне і електролітичне

знежирення); нанесення шару металу; обробки деталі, після нанесення шару металу

(промивка, зняття з підвісок, видалення ізоляції, сушка).

До технологічного процесу нанесення гальванічних покриттів на деталі

належать:

- хромування;

- осталювання;

- електролітичне і хімічне нікелювання;

- захисно-декоративні покриття.

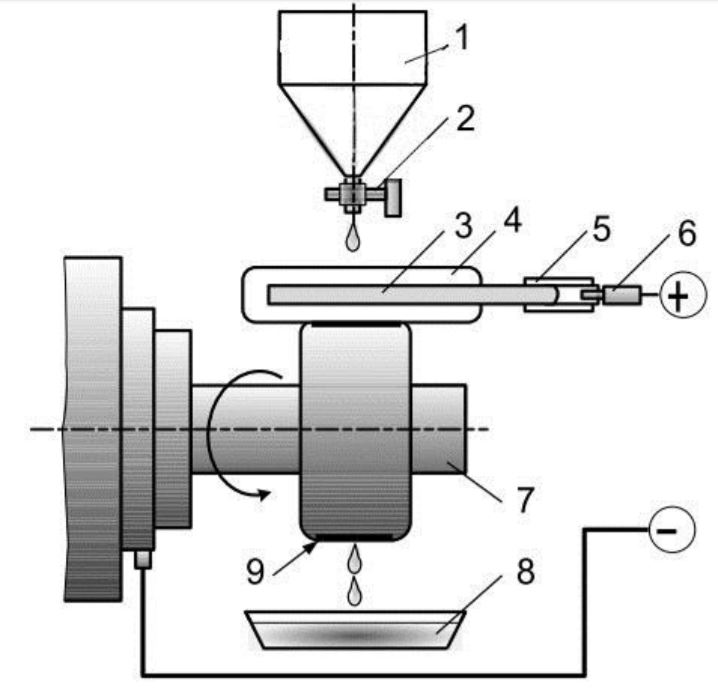

Рисунок 2.6.3

Електролітичне покриття деталі

При відновленні деталей застосовують ванне і поза-ванне хромування та осталювання. Хромуванням відновлюють

деталі з невеликим (до 0,3 мм на сторону) зносом, поверхня яких повинна мати

високу твердість, термостійкість та зносостійкість.

В якості електроліту застосовується водний розчин хромового ангідриду (230- 260 г /л) і сірчаної кислоти (23-26 г /л). Залежно від щільності струму і температури електроліту

при одному і тому ж його складі можуть бути отримані різні за фізико-механічними

властивостями осади хрому (матові, молочні і блискучі).

Матові осади відрізняються високою крихкістю, низькою зносостійкістю і застосовуються тільки в якості антикорозійних і декоративних покриттів. Молочні осади мають підвищену в'язкість

і гарну зносостійкість, їх застосовують для відновлення деталей, що сприймають

значні знакозмінні навантаження. Блискучі осади

характеризуються високою твердістю (НВ 600-900), хорошою в'язкістю, використовуються для відновлення деталей,

що працюють на тертя при різних тисках і окружних швидкостях, блискучі осади отримують при щільності струму 35-50 А /дм 2 і температурі 53- 57 ° С, молочні -відповідно при 55-60 А /дм

2 і 65 ° С.

Гладкі хромові покриття мають низьку змочуваність, знижує їх зносостійкість і застосовуються при відновленні нерухомих посадок. Пористий хром добре утримує масляну плівку і тому має високу зносостійкість. Пористість на поверхні досягається анодним травленням, виконуваних у ванні відразу після хромування перемиканням деталі на анод. Пористим хромом покривають поршневі кільця дизелів, поршневі пальці, стрижні клапанів, прецизійні пари паливної апаратури та інші деталі.

Хромування. Металізація

Хімічне нікелювання досить широко впроваджується в гальванотехніки завдяки цінним властивостям покриття: високої рівномірності, великої твердості, значною корозійної стійкості і зносостійкості.

Хімічне нікелювання

Хімічно обложений нікель володіє більш високими захисними властивостями через меншу пористість, ніж електрохімічно обложений нікель, а також тому, що осади, які містять у своєму хімічному складі фосфор, більш стійкі до агресивних середовищ, ніж чистий нікель. Внаслідок своїх специфічних властивостей хімічне нікелювання знаходить застосування в багатьох галузях машинобудування та приладобудування для покриття металевих виробів складного профілю (з глибокими каналами і глухими отворами), для збільшення зносостійкості тертьових поверхонь деталей машин; для підвищення корозійної стійкості в середовищі киплячій луги та перегрітої пари; для заміни хромового покриття (з наступною термічною обробкою хімічного нікелю), щоб використовувати замість корозійностійкої сталі більш дешеву сталь, покриту хімічним нікелем, для нікелювання великогабаритної апаратури, для покриття непровідних матеріалів, пластмас, скла, кераміки тощо.

Рисунок 2.6.4 Хімічне нікелювання деталей

Електролітичне натирання застосовують при відновленні циліндричних поверхонь деталей, що мають

невеликий знос. Відновлювану деталь, яка є катодом, встановлюють у патроні токарного верстата або іншого пристрою, що забезпечує її обертання зі швидкістю

10...20м/хв. Анодом служить графітовий стрижень, покритий адсорбуючим матеріалом (сукно, скловолокно, бавовняна тканина та ін.). На анод безперервно подається електроліт, який просочує

адсорбує матеріал. Процес здійснюється при відносному переміщенні анода і

катода. У залежності від застосовуваного електроліту можна наносити покриття з

хрому, цинку, міді, заліза та інших металів.

Рисунок 2.6.5 – Схема процесу електролітичного натирання: 1 – резервуар з електролітом; 2 – кран подачі електроліту; 3 –

графітовий стрижень (анод); 4 – тампон живлення електроліту; 5 - рукоятка; 6 –

штекер живлення +; 7- деталь; 8 - ванночка; 9 – поверхня, що

нарощується

Електролітичне натирання цинком застосовують при відновленні посадочних

поверхонь отворів у корпусних чавунних деталях. При цьому використовується

електроліт наступного складу: сірчанокислий цинк - 700кг/м3;

борна кислота - 30 кг/м3.

Процес натирання починають при щільності струму 30...50

А/дм2, поступово підвищуючи її до 200 А/дм2. Швидкість

нанесення покриття при цьому становить 8...10 мкм/хв. Міцність зчеплення

покриття з чавунною деталлю невисока і не перевищує 20 МПа. Електролітичне

натирання залізом проводиться із застосуванням хлористого електроліту високої

концентрації (до 600 кг/м3 хлористого заліза) при щільності струму 200 А/дм2.