1.1 Поняття дефектування

Дефектування – це процес виявлення стану деталей і сполучень шляхом порівняння

фактичних показників з даними технічної документації, де наведені нормальні, допустимі і граничні значення розмірів деталей, зазорів та натягів сполучень, а також відхилення від норми і від

взаємного розташування поверхонь деталей та інші параметри їх стану. Під час

дефектування виявляють дефекти, що виникають у деталях в результаті зношування, корозії, втоми матеріалу і інших процесів та роблять висновки про подальше використання

деталей.

В результаті дефектування деталі поділяють на п’ять

груп:

- придатні, параметри яких перебувають у межах, що допускаються для використання з деталями,

що були в експлуатації або новими;

- придатні, параметри яких перебувають у межах, що допускаються для

роботи тільки з новими деталями;

- непридатні, що втратили працездатність, але її можна відновити в умовах даного підприємства;

- непридатні, що втратили працездатність, ремонт і відновлення яких

можливі тільки на спеціалізованих підприємствах;

- непридатні, які по своєму стану не можуть бути використані надалі; їх

здають в утиль.

Основне завдання дефектування – не пропустити на складання деталі,

ресурс яких вичерпаний або менший за міжремонтний строк, і не вибракувати деталі, придатні до подальшого терміну служби без

ремонту.

Організація технологічного процесу дефектування залежить від виду і потужності виробництва. Великі підприємства, які мають достатню ремонтну базу, всі заходи по ремонту обладнання проводять у ремонтних цехах. У майстернях переробних підприємств де ремонтують обладнання їх підрозділів дефектування виконується на тих робочих місцях, де проводять ремонт обладнання. При цьому, необхідний для дефектування інструмент, технологічне оснащення і прилади можуть постійно перебувати на дільницях де виконується ремонт або у інструментальній коморі майстерні.

Вимірювання штангенциркулем

Як точно виміряти отвір

Під дефектом розуміють кожну окрему невідповідність деталі встановленим

вимогам. Дефекти у загальному випадку підрозділяють по ряду класифікаційних груп:

- можливості виявлення – на явні і приховані;

- значимості – на малозначні, значні і критичні;

- причинах виникнення – конструктивні, технологічні,

експлуатаційні;

- по можливості усунення – на усувні і неусувні.

Явні – це дефекти, які визначають візуально або передбаченими у нормативно-технічній

документації методами і засобами (мікрометражним, ваговим та

ін.).

Приховані – це дефекти, які виявляють спеціальними методами контролю, що одержали

назву методів дефектоскопії.

Малозначні – дефекти, що не проявляють істотного впливу на використання деталей,

їх довговічність.

Значимі – дефекти, що суттєво впливають на використання деталей, їх довговічність.

Критичні – це дефекти, при наявності яких використання деталей по призначенню

неможливе.

Конструктивні – дефекти, поява яких обумовлена порушенням правил конструкторської розробки виробу.

Технологічні – дефекти, поява яких обумовлена порушенням правил технології виготовлення або ремонту виробу.

Експлуатаційні – дефекти, поява яких обумовлена експлуатацією.

Неусувні – дефекти, усунення яких технічно неможливе або економічно

недоцільне.

Усувні – усунення технічно можливе та економічно доцільне.

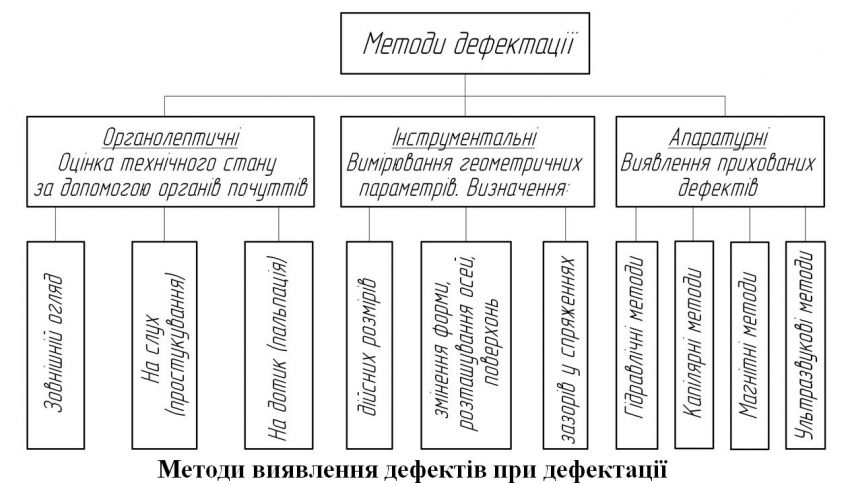

Рисунок 1.1.2 Методи виявлення дефектів при

дефектуванні