2. Технічна документація на проведення монтажу металоконструкцій та трубопроводів

До

складу технічної документації на виготовлення й монтаж технологічних металоконструкцій входять робочий проект КМ (конструкції

металеві) і робочий проект КМД

(конструкції металеві деталіровочні).

Проектне завдання, креслення КМ і креслення КМД на виготовлення

індивідуальних технологічних металоконструкцій (огороджень приводів, ґрат, тічок і

т.п.) розробляють галузеві технологічні проектні організації, а креслення КМД на

технологічні металоконструкції – заводи металоконструкцій або

проектно-конструкторські підрозділи монтажних організацій. Креслення КМ повинні

містити вичерпні дані для складання робочих деталіровочних креслень

КМД.

До

складу робочих креслень КМ входять: титульний лист; список листів; пояснювальна

записка; технічна специфікація металу; загальний вид технологічних

металоконструкцій або нестандартизованого встаткування з основними розмірами;

схема розташування елементів конструкцій; поперечні й поздовжні розрізи;

креслення окремих складових елементів конструкцій; основні вузли сполучень

конструкцій; розрахунки конструкцій (до проекту не прикладають, а зберігають у

складі проекту в технічному архіві організації, що розробляла проект). У

кресленнях загальних видів застосовують масштаби 1:50:1:100; 1:200. Для окремих

деталей і елементів конструкцій 1:20; 1:50; 1:75. Вузли вичерчують у масштабі

1:10; 1:15 і 1:20.

Титульний лист проекту містить повне найменування проектного інституту –

розроблювача даного проекту, найменування об'єкта й проекту, номер проекту й рік

випуску.

Список креслень включає повний перелік усіх креслень, що входять у

проект.

Пояснювальна записка містить перелік матеріалів, на підставі яких

розроблений проект, опис і характеристику розрахункової схеми конструкцій,

особливості виготовлення й монтажу конструкцій, вказівки про прийняті марки стали й електродів, про способи заводських і монтажних

з'єднань. У пояснювальній записці обмовляють умовні позначки, прийняті в

проекті.

Технічна специфікація металу служить підставою для замовлення

металу. Остаточне замовлення металу складають по кресленнях

КМД.

Специфікація металу містить марку застосовуваного металу з посиланням на

ДЕРЖСТАНДАРТ, із вказівкою групи й умов поставки. Якщо буде потреба вказують

додаткові гарантії, обмеження по хімічному складу й механічним властивостям. У

специфікації вказують профілі застосовуваного металу з посиланням на

ДЕРЖСТАНДАРТ. Дається маса сталі по кожному перетину, по ряду перетинів

(двотаври, швелери, куточки) і сумарний.

На

кресленні загального виду показують основні види проектованих конструкцій. У деяких випадках загальні види

конструкцій оформляють як паспорта, указуючи в них основні дані конструкції, її

масу, габарити й короткий опис. Поперечні й поздовжні розрізи слугують для

пояснення загальних видів конструкцій. На кресленні показують прольоти

конструкцій, відстані між осями, прив'язки окремих елементів до осей будівлі або

конструкцій, основні розміри конструкцій, позначки і т.д. Креслення окремих

елементів конструкцій містять основні розміри, перетини, зусилля й опорні

реакції. По можливості всі елементи показують у робочому

положенні.

При

зображенні схеми ґратчастих конструкцій усі стрижні зображують одиночними

жирними лініями. Показують основні розміри й біля кожного елемента вказують

зусилля, що діє в ньому. Окремо розробляють вузли спряження

елементів.

На

кресленнях колон і стійок решітку зображують у схематичному виді з показом усіх

основних розмірів і перетинів, проводять також розбивку решітки і ребер

жорсткості. У всіх елементах суцільного складеного перетину вказують розміри

поясних зварних швів. Елементи конструкцій на кресленнях позначають

марками.

На

всіх кресленнях, де наведене маркування елементів конструкцій, дають таблиці

елементів. Таблиця елементів містить марку елемента; перетин елемента (ескіз

перетину і його склад); зусилля (у т); масу елемента (у т); примітки. На

кресленнях вузлів зображують основні спряження елементів і марок, монтажні

стики, вузли сполучення балок зі стійками й деталями з обробленими кромками під

зварювання.

Робочі деталіровочні креслення КМД розробляють на підставі робочих

креслень КМ із урахуванням будівельних норм і правил.

Усі

відхилення в кресленнях КМД від креслень КМ погоджують із проектною

організацією, що розробила креслення КМ. При розробці креслень КМД ураховують

наступні фактори: міцність конструкцій; ощадливу витрату металопрокату й труб; використання можливостей технологічного обладнання виготовлювача й зниження

трудомісткості при виготовленні металоконструкцій; вимоги до транспортування

окремих елементів (марок); застосування механізованих способів

зварювання.

До

складу робочого проекту КМД входять: титульний лист і список проектних

матеріалів; пояснювальна записка; монтажні схеми; деталіровочні креслення, що

включають графічне зображення відправних елементів у масштабі з усіма розмірами

й вказівками по збиранню й зварюванню всіх деталей, специфікацію металу й таблицю зварних швів або

металовиробів; розрахунки зварних і болтових з'єднань (до проекту не

прикладають, а зберігають у складі проекту в технічному архіві організації,

його, що розробляла).

Титульний лист робочих креслень КМД містить повне найменування об'єкта,

назву проекту, найменування організації – виконавця проекту й архівний номер

проекту. У переліку проектних матеріалів указують увесь склад з повним

найменуванням креслень і їх номерами.

Пояснювальна записка містить усі дані по виготовленню технологічних

металоконструкцій, відомості про матеріал, з якого виготовляють конструкції. У

записці якщо буде потреба вказують, як проводиться монтаж даної конструкції,

вимоги до фарбування, опис конструкції. Крім цього, указують способи заводських

і монтажних з'єднань і посилання на проект КМ, на підставі якого розроблені

креслення КМД, а також умовні позначки, прийняті в проекті. Загальний вид

конструкції дають у тих випадках, коли конструкцію розбивають на кілька

монтажних схем, щоб зобразити всю конструкцію цілком.

Монтажні схеми містять усі дані для монтажу конструкцій. У них указують взаємне

розташування окремих елементів-марок. Кожній монтажній схемі присвоюють свою

певну літеру, наприклад монтажній схемі колон присвоюється літера К, балок – Б і

т. д. Усі окремі елементи, зображені на монтажній схемі, маркіруються літерою й

цифрою, наприклад Б-1, Б-2 і т.д.

У

монтажній схемі дають усі розміри, необхідні для установки й вивірки

конструкцій, зображують монтажні вузли із зазначенням монтажного зварювання

(якщо відсутні окремі креслення монтажних вузлів), приводять відомість

відправних марок, таблицю монтажних болтів і таблицю зварених монтажних

швів.

Креслення монтажних вузлів розробляють для складних технологічних

конструкцій (етажерки, естакади, бункера і т.д.). На монтажних вузлах показують

з'єднання окремих марок один з одним і способи їх з'єднання (на болтах або на

монтажному зварюванні). Біля зварного шва вказують висоту катета шва й довжину, наприклад 6 – 200 (це позначає,

що потрібно варити шов з висотою катета

Робоче креслення КМД повинне містити необхідні дані для виготовлення

всіх марок, зображених на даному кресленні. Відправні марки зображують графічно

з нанесенням розмірів і допусків, необхідних для виготовлення. При розробці

ґратчастих конструкцій (ґратчасті стійки, колони і т.д.) приводять геометричну

схему марок і схему зусиль, що діють у стрижнях.

На

робочому кресленні дають «специфікацію», у якій указують перетини, довжини

окремих елементів, кількість їх виготовлення й вагові дані окремих деталей марки

й усієї марки в цілому. У масу марки включають і масу наплавленого металу

зварних швів. У випадку великої кількості зварних швів на робочім кресленні

приводять «Таблицю зварних швів», у якій указують висоти катетів зварних швів,

марку електрода, довжину шва й масу накладених зварних швів.

Ці дані вказують для кожної марки окремо.

Крім «Таблиці зварних швів» на робочому кресленні складають таблицю

замовлення виготовлення, у якій вказують марки, кількість їх виготовлення й

загальну масу марок.

Для

креслення робочих креслень окремих марок застосовують масштаб 1:15. У деяких

випадках допускається застосовувати масштаби 1:10; 1:20 і

1:25.

При

кресленні ґратчастих металоконструкцій застосовують два масштаби: менший масштаб

1:20; 1:25 – для сіток геометричних схем, більший 1:10; 1:15 – для перетину

стрижнів і деталей фасонок.

При

кресленні довгих суцільних елементів (балок, колон) застосовують по довжині

елементів довільний масштаб за умови дотримання правильності взаємного

розташування деталей і взаємної відповідності проекцій.

У

робочих кресленнях технологічних металоконструкцій застосовуються тільки

прямокутні (ортогональні) проекції, усі розміри й оцінки вказують у мм. Основні

правила зображення металевих конструкцій і умовні позначки на кресленнях КМ і

КМД прийняті однаковими.

Залежно від механічних властивостей при розтяганні всі сталі,

застосовувані для сталевих конструкцій, підрозділяються на умовні класи

міцності, іменовані «класами сталі»: С 38/23, С 44/29, С 46/33, С 52/40, С

60/45, С 70/60, С 85/75.

Залежно від відповідальності конструкцій і умов їх експлуатації всі конструкції розбиті на

групи.

При

розробці креслень КМД виконують розрахунки зварних і болтових з'єднань.

Розрахунки зварних з'єднань встик роблять на стиснення і розтягання, зварних

кутових швів – на зріз.

Технічна документація на

технологічні трубопроводи (проектна й нормативна)

повинна передбачати виготовлення й монтаж трубопроводів індустріальними методами, а також

правильне управління технологічними процесами й швидкий ремонт трубопроводів

у процесі їх експлуатації.

До

складу робочих (монтажних) креслень внутрішнцехових технологічних трубопроводів

входять пояснювальна записка, маркування (експлікація) технологічних

трубопроводів, план спорудження й вводів трубопроводів, монтажно-технологічні

схеми, включаючи схеми допоміжних трубопроводів, ментальні креслення

трубопроводів, відомості трубопроводів по лініях (лінія – ділянка трубопроводу,

що з'єднує між собою машини, апарати, установки й інші лінії з машинами,

апаратами, установками) у межах кожного блоку, (блок – частина трубопроводу, що

збирається перед монтажем з готових вузлів), креслення кріплень

трубопроводів, специфікації труб, арматури й інших виробів і матеріалів по

блоках.

Проектна документація для виготовлення й монтажу міжцехових

трубопроводів включає: опис проектних матеріалів, координований план трас

естакад, каналів і підземних безканальних прокладок; загальну принципову схему

міжцехових комунікацій технологічних трубопроводів з маркуванням і вказівкою

розмірів трубопроводів, розміщенням компенсаторів і нерухомих опор і позначенням

трубопроводів з тепловою ізоляцією й обігрівом; монтажну схему міжцехових мереж

з маркуванням і зазначенням розмірів трубопроводів, розміщенням арматур,

компенсаторів і нерухомих опор, поздовжні профілі каналів і підземних

безканальних прокладок з нанесенням усіх пересічних комунікацій і споруджень, із

зазначенням всіх прив'язок і вертикальних позначок, креслення поперечних

перерізів по всіх трасах з маркуванням і прив'язкою всіх трубопроводів, робочі

(монтажні) креслення вузлів трубопроводів із прив'язкою до будівельних конструкцій, розміщенням арматур і опор, зазначенням напрямку ухилів

трубопроводів, робочі креслення компенсаторних вузлів трубопроводів з усіма

конструктивними розмірами компенсаторів, розміщенням напрямних опор, прив'язкою

до будівельних конструкцій, зазначень про величини попередньої розтяжки (або

стиску) компенсаторів і необхідного зсуву опор при монтажі, зведені специфікації

труб, арматури й інших виробів і матеріалів.

При

модельно-макетному методі проектування в робочому макеті сполучають будівельну,

санітарно-технічну й електротехнічну частини, обладнання засобів КіП і

автоматики й показують усі трубопроводи (з арматурами) з маркуванням їх по

лініях, нанесенням основних розмірів споруди й висотних позначок розміщення

трубопроводів. Разом з макетом видають пояснювальну записку, опис проектних

матеріалів, монтажно-технологічну схему цеху, креслення кріплення трубопроводів,

відомість трубопроводів по лініях, зведені специфікації труб, арматури й інших

виробів і матеріалів, монтажно-пояснювальну записку до проекту, монтажні

креслення трубопроводів, що доповнюють макет, деталіровочні креслення

трубопроводів. Робочі креслення, видавані монтажній організації, повинні мати на

одному екземплярі штамп або напис «Дозволене до провадження робіт» і підпис

замовника. Проектну й іншу технічну документацію, що надходить іноземною мовою,

замовник передає монтажній організації в російському

перекладі.

До

складу деталіровочних креслень входять опис текстового й графічного матеріалу,

пояснювальна записка до деталіровочним кресленням, перелік креслень із

зазначенням їх номерів, форматів, кількості аркушів по кожному кресленню,

зведена специфікація матеріалів і виробів з необхідними зазначеннями про

кількість і типи, з посиланнями на нормативний документ, деталіровочні креслення

на кожну лінію (у межах відділення або установки).

У

деталіровочних кресленнях КТД, розроблювальних на підставі

монтажно-технологічних схем і монтажних креслень, на кожну лінію трубопроводу приводять загальний вид лінії в

аксонометричному зображенні без масштабу. Креслення повинні бути виконані в розмірах,

що дозволяють робити виготовлення вузлів трубопроводів. На кресленні загального

виду лінії повинні бути зазначені габаритні розміри лінії, прив'язки до

будівельних конструкцій, номера вузлів і їх межі, напрямок середовища, що

транспортується, а також дані пояснення, до яких ліній або апаратів

підключається дана лінія, схематично опори й підвіски трубопроводів, висотні

позначки.

На

деталіровочних кресленнях указують номер (призначення) цеху (відділення), номер

блоку, номер лінії, найменування середовища, що транспортується, категорію

трубопроводів, робочі параметри й номера робочих монтажних креслень, по яких

проводилася розробка даної лінії.

На

кресленнях поміщають таблицю елементів, у якій наведена характеристика

елементів, розташування деталей в елементі, розміри патрубків, вказівки про діаметр отвору або підготовці

кінця труб для урізання.

До

складу документації, виконуваної при підготовці виробництва безпосередньо на

підприємстві входять: для різання труб - переліки відрізків труб із вказівкою їх

розмірів, оброблення крайок, маркування відрізків труб відповідно до їхньої

приналежності до різних вузлів; для гнуття труб – схеми вузлів з необхідними

розмірами; для складання й зварювання елементів – схеми елементів або плоских

вузлів, виконані у вигляді ескізів, або їх шифри, що містять необхідні дані по

складу деталей, їх розмірам і взаємному розташуванню, а також специфікацію вхідних у кожну партію вузлів труб і

деталей трубопроводів; для складання й зварювання елементів у вузли – схеми

вузлів із вказівкою взаємного розташування елементів і деталей, що в них

входять, виконані графічно або за допомогою шифрів; для вузлів з вітбортуванням

горловин – схеми або шифри із зазначенням необхідних розмірів для їхнього

виготовлення.

Підготовляють також супровідну документацію залежно від категорії

трубопроводу й іншої документації. Підготовку документації для виготовлення

елементів і вузлів трубопроводів здійснюють інженерно-технічні працівники

трубозаготівельного цеху майстерень монтажних заготовок (заводу) на підставі

деталіровочних креслень.

Для виготовлення

технологічних трубопроводів високого тиску технічними умовами встановлений

обмежувальний сортамент труб із тринадцятьома умовними проходами Dу

від 6 до

Для

транспортування агресивних середовищ і в якості замінників труб з легованих

сталей, кольорових металів і сплавів застосовують труби з поліетилену високої щільності й поліетилену низької

щільності, а також труби вініпластові й скляні.

У

проектах трубопроводів указують вид і параметри випробувань; вимоги до обробки

внутрішньої поверхні трубопроводів (промивання, продувка, знежирення, травлення

і т.д.), вид протикорозійної ізоляції.

При

розробці деталіровочних креслень із урахуванням наявності необхідних труб,

роблять заміни проти передбачених монтажними кресленнями, забезпечуючи при цьому

належну міцність трубопроводу і його пропускну здатність. Відповідні розрахунки

в цих випадках роблять по наведених нижче формулах.

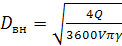

Внутрішній (розрахунковий) діаметр трубопроводу Dвн (у мм) при заданій витраті рідини й

швидкості її протікання в трубопроводі визначають за

формулою

(1)

(1)

де

Q – витрата рідини,

м3/год;

V – швидкість руху продукту в трубопроводі,

м/с;

γ – питома маса середовища,

що транспортується, при заданих параметрах,

кг/м3.

Швидкість руху середовища приймають для рідин з великою в'язкістю

0,5...1,5 м/с, води й малов’язких рідин 1,5...3,0 м/с; для стисненого повітря,

насиченої пари й газів холодоагентів 20...30 м/с; для перегрітої пари 30...60

м/с.

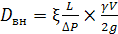

Внутрішній діаметр трубопроводу Dвн

(у

мм) при заданій втраті тиску (напору) у трубопроводі визначають по спрощеній

формулі

(2)

де L – довжина трубопроводу,

м;

ξ– коефіцієнт

гідравлічного опору для труб, приймають в межах 0,02...0,04;

ΔP = P1 – P2

– задана або та, що допускається, втрата

тиску між

початковими й кінцевими ділянками трубопроводу;

g – прискорення вільного

падіння, рівне 9,81 м/с2.

Розрахункова товщина стінок сталевих труб Sp (у мм), що працюють під

дією внутрішнього надлишкового тиску

(3)

де Р – внутрішній надлишковий тиск у

трубопроводі Р = 0,1 МПа;

Dн – зовнішній діаметр труби, мм;

σдоп

–

напруга на розрив, що допускається, 10 МПа;

φ– коефіцієнт міцності шва

(для безшовних труб φ= 1, для

електрозварних і водогазопровідних φ=

0,6...0,8).

Припустимий робочий тиск трубопроводу Рроб, (МПа) обчислюють по

формулі

(4)

(4)

де

S – товщина стінки

труби;

C – коефіцієнт, що враховує

мінусовий допуск товщини стінки труби за ДЕРЖСТАНДАРТОМ і можливе зменшення

товщини стінки при гнутті (приймають рівним 15...20% товщини стінки, але не менш

При транспортуванні

середовищ із підвищеними або зниженими температурами відбуваються зміни довжини

трубопроводів. Теплові зміни довжини трубопроводів при

температурі середовища не більш 80°С компенсуються за рахунок наявності відводів

і правильного розміщення опор. Схема самокомпенсації показана на рисунку 1.1.

Однак у більшості випадків відбувається значна зміна довжини трубопроводів, що

вимагає установки компенсаторів.

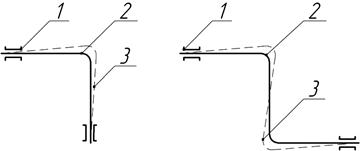

1 – тверді нерухомі опори; 2 – розташування холодної труби; 3 –

розташування гарячої труби.

Рисунок 1 – Схема самокомпенсації трубопроводу

Зміна довжини трубопроводу (подовження гарячого, укорочування

холодного), що залежить від його вихідної довжини, температурного перепаду й

коефіцієнта лінійного розширення матеріалу (у мм), визначається по

формулі

(5)

(5)

де L – вихідна довжина трубопроводу між

нерухомими опорами, м;

t – температурний перепад

між розрахунковою температурою середовища, що транспортується, і розрахунковою

температурою зовнішнього повітря, 0С;

α – коефіцієнт лінійного

розширення

Значення коефіцієнта лінійного розширення α

Визначення припустимого середнього прольоту трубопроводу між опорами при

проектуванні ізольованих трубопроводів, перевірку на стійкість труб, що

укладаються на опори, а також розрахунки трубопроводу на самокомпенсацію

(розрахунки міцності прямолінійної ділянки, гнутих і зварених відводів) роблять

відповідно до вказівок з розрахунку сталевих трубопроводів різного

призначення.