1.1. Технологічне обладнання для виробництва печива.

Печиво підрозділяється на цукрове, здобне та затяжне.

Цукрове печиво виготовляється з жирного високопластичного тіста. Затяжне – з

пружно-еластичного тіста. Здобне – з пісочного (багато цукру і жирів); збивного

(що має жирну консистенцію; білкового (що має багато білків і отримуваного

збиттям)) та ін.

Технологічний процес виробництва печива складається з

наступних стадій:

1) підготовка

сировини;

2) приготування,

обробки та формування тіста;

3) випічки;

4) охолоджування, розфасовки та упаковки.

Підготовка сировини

проводиться по загальноприйнятій схемі підготовки сировини для хліба і

макаронних виробів.

Приготування тіста

для різних видів печива здійснюється по-різному.

При

замісі тіста для печива використовується емульсія, яка виготовляється з води і

домішок. При замісі емульсія і суміш

борошна з крохмалем подається двома потоками, що полегшує роботу

тістоприготувальних машин.

Збивання

емульсії проводять у відцентровому емульсаторі. Конструкція емульсатора

аналогічна відцентровому насосу, в корпусі якого обертаються два

диски, розгороджених нерухомим диском і кільцем. Суміш

при обертанні дисків розбивається на найдрібніші частинки, утворюючи емульсію.

Збивання

емульсії можна проводити також і в горизонтальному лопатевому емульсаторі.

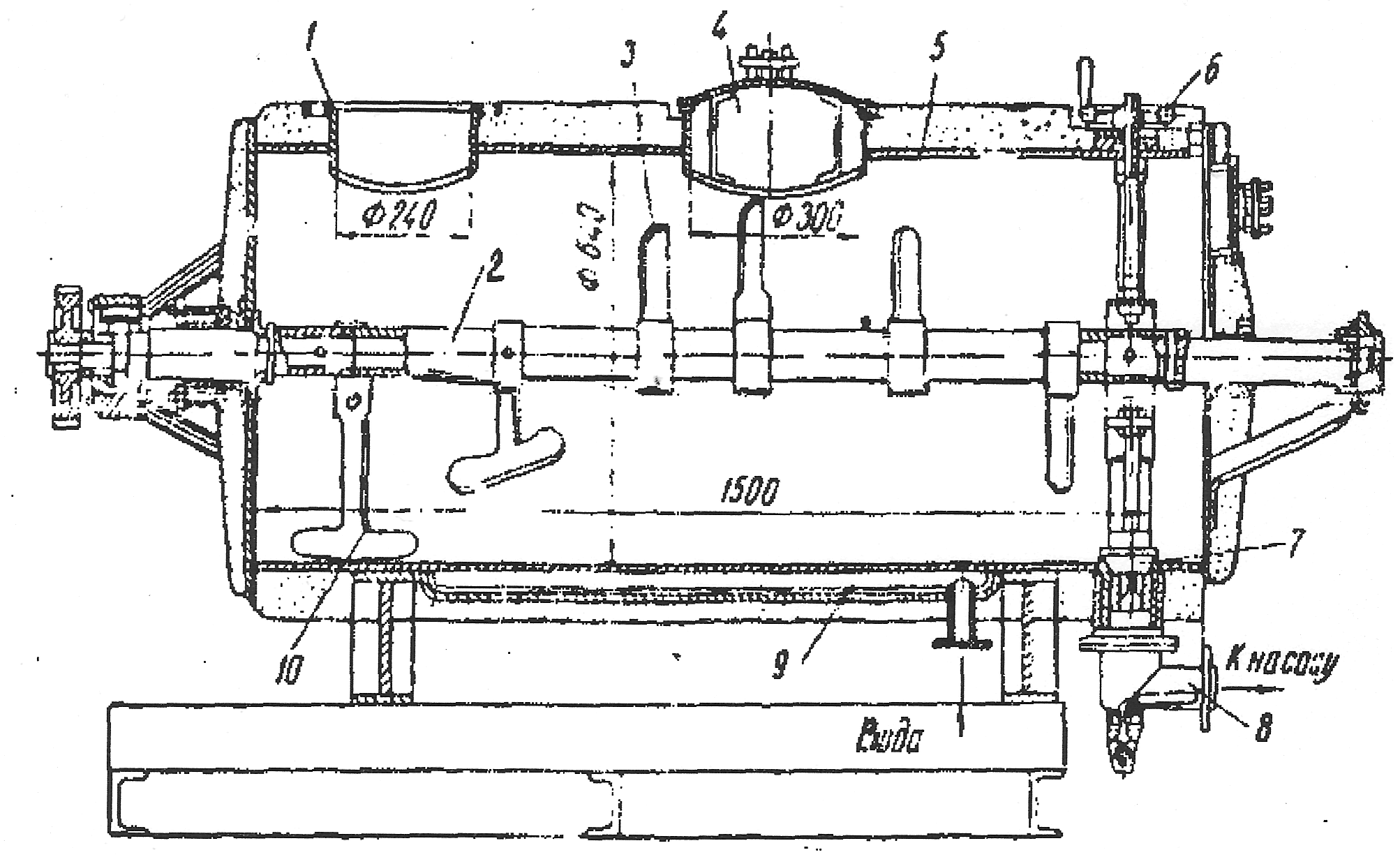

Емульсатор (рис. 1.1) представляє

собою горизонтальний циліндр 5 з валом 2, на якому укріплено дві перемішуючі

лопаті 10 Т – образної форми і чотири лопаті 3 прямокутних форми. Всі лопаті повернені по

відношенню до осі валу на кут 35…400.

Рис.

1.1.1 – Горизонтальний лопатевий

збивач (емульгатор):

1

– патрубок;

2 – вал; 3 – лопать прямокутної форми; 4 – люк; 5 –

циліндр; 6 – штурвал; 7 – клапан; 8 – патрубок; 9 – водяна сорочка; 10 – Т-подібна

лопать.

Циліндр

забезпечений патрубком 1 для завантаження сировини і

оглядовим люком 4. Готова суміш випускається з циліндра через патрубок 8, що

перекривається клапаном 7. Клапан піднімається за допомогою штурвалу 6 або

автоматично за допомогою електромагніту. Для підтримки необхідної температури змішувальний циліндр забезпечений водяною

сорочкою 9.

Компоненти емульсії завантажуються в емульсатор, де

вони перемішуються протягом декількох хвилин. Після цього суміш

за допомогою насоса подається в тістомісильну машину.

Для

замісу тіста і опари

використовують тістомісильні машини, причому для замісу затяжного тіста

застосовують машини періодичної дії, а цукрового тіста – безперервної дії. В основному застосовують машини

хлібопекарського виробництва.

Для

дозування сипких компонентів борошна, цукру-піску та

ін. при замісі тіста на печиво при використанні ПТЛ застосовують стрічковий дозатор безперервного типу ШД

– 1М.

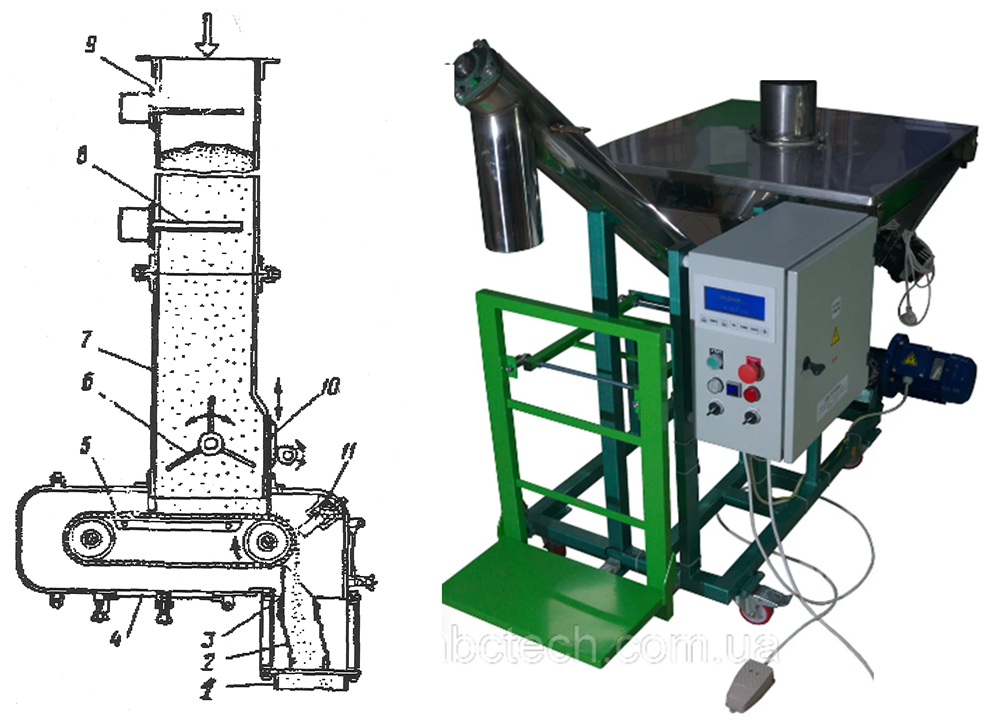

Дозатор (рис. 1.1.2) складається з вертикальної шахти 7

і горизонтального стрічкового конвеєра 5.

Рис.

1.1.2 – Стрічковий дозатор муки ШД – 1М безперервної дії:

1

– патрубок; 2 – продукт; 3 – течія;

4 – вікно; 5 – конвеєр; 6 – зворошувач; 7 – шахта; 8, 9 –

сигналізатор; 10 – заслінка; 11 – магніт.

Шнековий

дозатор весовой для борошна

ШД-1/1у от "ABC

Tech"

(відео).

Шар

продукту, зсипаючись з конвеєра 5, проходить під постійними магнітами 11, які

затримують ферродомішки.

По течії 3 і гнучкому рукаву 2 продукт поступає в приймальний патрубок 1 машини.

Вікно 4 служить для очищення конвеєра 5 від продукту.

Погрішність

дозування складає ±1,5%. Продуктивність стрічкового дозатора до

1100 кг/ч.