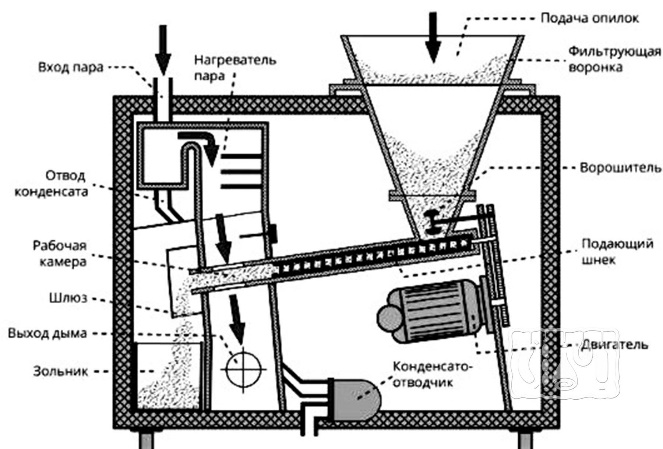

3.4 Димогенератори

Димогенератор призначений для безполум’яного спалювання тирси з метою одержання диму і наступної подачі його в камеру.

Рисунок 3.4.1- Функціональна схема димогенератора для холодного копчення.

Перед завантаженням тирси у касету вона змочується водою в співвідношенні 10:1. Запалюють вручну за

допомогою жмені сухої тирси. Тяга регулюється прапорцями, встановленими на даху.

Концентрацію диму змінюють, висуваючи піддон, збільшуючи чи зменшуючи

зазор між корпусом димогенератора і передньою панеллю. Повне згоряння тирси при

максимальній тязі повітря відбувається за 1,5 год. При роботі димогенератора

піддон повинний бути заповнений водою на висоту 10-20 мм.

Повітроводом дим надходить у камеру під відцентровий вентилятор.

Схема роботи відцентрового вентилятора

Під час роботи останнього під ним створюється розрідження і відбувається підсмоктування диму і повітря з

димогенератора.

Димоповітряна суміш, що надходить у камеру, направляється вентилятором у бічні повітряні

відсіки, з яких через плоскі сопла потрапляє до камери. Після проходження через

корисний простір камери димоповітряна суміш проходить через ґрати

електронагрівників, попадає на вхід вентилятора і видаляється з камери через

шибер.

Відносна вологість підтримується упорскуванням води через відцентрову форсунку, розташовану між рядами електронагрівників, з яких відбувається її

випаровування. Відносна вологість середовища при підсушуванні 25-35%, обжарюванні

10-35%, варінні 80-100%, копченні 50-65% і, відповідно, температура при

підсушуванні 60-950С, обжарюванні 70-1950С, варенні

80-950С, копченні 20-800С. Тривалість процесу 6-24

год.

Перед початком роботи перевіряють бункер для тирси на відсутність в

ньому сторонніх предметів, очищають колосникові решітки і зольник, випускають воду з фільтра і включають вентилятор для продувки фільтра.

При цьому відкривають шибер назовні для викиду диму. Переконавшись у справності

димогенератора, завантажують в бункер тирсу і включають мішалку на кілька секунд для завантаження тирси в камеру горіння. Кількість тирси в камері горіння повинно бути не вище рівня лопатей

мішалки (вологість тирси повинна становити 50-60%). Потім включають вентилятор, кидають в

камеру горіння трохи стружок або щіпок і запалюють їх запальником. Як тільки

тирса загоряться, включають мішалку.

Температуру диму регулюють повітряними заслінками на зольнику і камері

горіння, пам'ятаючи при цьому, що чим більше відкривають заслінку, тим вище

температура горіння тирси, і, відповідно, температура

диму.

Рисунок 3.4.2 -Промислові касетні димогенератори.

Касетний димогенератор в роботі

Подачу повітря в камеру горіння регулюють заслінкою так, щоб в камері не

скупчувалися горючі гази і не виходили спалахи. При утворенні спалахів газу, відкриваючи

заслінку, регулюють подачу свіжого повітря в камеру

горіння.

При досягненні заданої температури диму перемикають шибери димоходу на

робочий стан (температура в зоні горіння тирси 300-350°С).

Кількість деревної тирси, що подається в камеру горіння, регулюють

зміною величин зазору між диском лопатей мішалки і нижньою гранню

завантажувальної воронки. Тирса надходять автоматично за рахунок їх підпору. У

залежності від заданого температурного режиму диму підпір тирси встановлюють

висотою 4-6 см над рівнем лопатей мішалки.

Для димогенераторів, у яких немає водяного охолодження підшипнику вентилятора, максимальна температура диму на вихідному

патрубку не повинна перевищувати 80°С, для димогенераторів з водяним

охолодженням підшипника вентилятора 120°С.

Щоб видалити розчинні смоли, золу і попіл, фільтр щодобово промивають водою і пропарюють гострою

парою. При двозмінній роботі димогенератора фільтр після промивання заливають

гарячою водою і залишають її в фільтрі до наступного дня.

Промивають водою і пропарюють тільки нижню

корзину.

Кільця верхньої корзини обробляють періодично поглиначем канцерогенних речовин в окремому бачку в гарячому вигляді вазеліном, синтетичними волокнами та ін.

В процесі експлуатації редуктор мішалки періодично заливають рідким

мастилом Індустріальне-12, а підшипники вентилятора і ворошителя – мастилом

універсальним тугоплавким УТ-1.