Вивченно конструкцій та комп'ютерне дослідження навантажувальної здатності шпонкових та шпилькових з'єднань

ЛАБОРАТОРНА

РОБОТА

Вивчення

конструкцій ТА КОМП’ЮТЕРНЕ

ДОСЛІДЖЕННЯНАВАНТАЖУВАЛЬНОЇ ЗДАТНОСТІ ШПОНКОВИХ ТАШЛІЦЬОВИХ

З’ЄДНАНЬ

Мета

роботи: Вивчити

основні конструкції шпонкових та шліцьових з’єднань, їх стандартні позначення,

зображення на кресленнях, технологію виготовлення деталей і збирання з’єднань.

Засвоїти методику комп’ютерного розрахунку шпонкових та шліцьових

з’єднань.

1

Порядок виконання роботи

-

привести формулювання призначення та області застосування шпонкових

з’єднань;

-

по результатах зовнішнього огляду та обміру різних конструкцій і типорозмірів

шпонок навести їх ескізи, вказати основні розміри та умовні

позначення;

-

перерахувати переваги та недоліки шліцьових з’єднань у порівнянні з

шпонковими;

-

дати класифікацію шліцьових з’єднань: по формі профілю зуба та по способу

центрування поверхонь вала і втулки;

-

по результатах огляду та обміру шліцьових деталей вказати їх умовне позначення,

зробити ескізи перерізу;

-

навести ескізи найбільш поширених у техніці типів та конструкцій безшпонкових

з’єднань;

-

провести розрахунки і дати порівняльну характеристику різних видів з’єднань при

однакових розмірах вала і маточини;

-

відповісти на контрольні запитання;

-

зарахувати лабораторну роботу у викладача.

2

Завдання для самопідготовки

Під

час самостійної підготовки до лабораторної роботи ознайомитись з основними

конструкціями, областю застосування, умовами роботи, особливостями монтажу

основних видів шпонкових та шліцьових з’єднань, що призначені для передачі

обертаючих моментів і фіксації елементів механічних

передач.

3

Основні теоретичні положення

Шпонкові

та шліцьові з’єднання можна віднести як до групи з’єднань, так і до групи

деталей, що обслуговують передачі. Призначення - закріплення деталей на валах і

осях і передача обертаючого моменту між валом і маточиною.

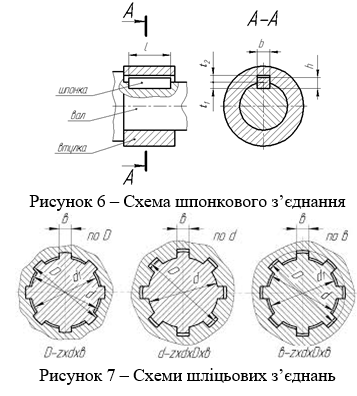

Шпонкове

з'єднання утворюють вал, шпонка і маточина деталі (колеса, шківа, зірочки та

ін.). Шпонка являє собою сталевий брус, який встановлено у пази вала і маточини.

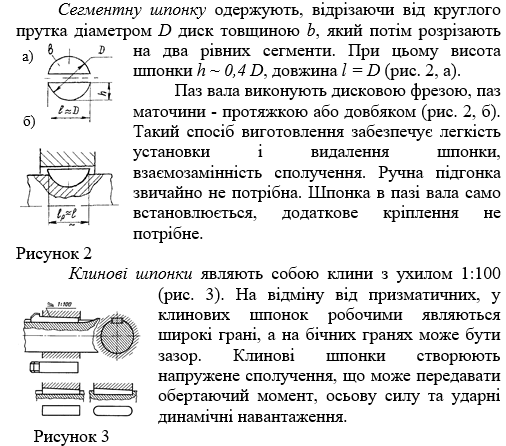

Шпонкові з'єднання поділяють на дві групи: 1) ненапружені -

призматичними

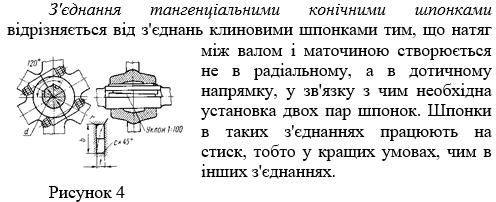

або сегментними шпонками; 2) напружені -

клиновими

шпонками або штифтами.

Переваги

шпонкових з'єднань

-

простота

конструкції і порівняно невисока вартість, легкість монтажу і

демонтажу.

Недоліки - невисока навантажувальна спроможність, часто необхідність ручної підгонки; шпонкові пази послабляють вал і маточину, зменшуючи їх переріз і викликаючи ефект концентрації напружень.

Для

паза, виконаного кінцевою фрезою, потрібне ручне припасування. Дискова фреза

більш продуктивна, а точність вища. Але паз має похилу ділянку, тому шпонку

необхідно кріпити в пазі, часто гвинтами. Кріплення застосовують для

направляючих шпонок, що мають велику довжину.

Але

клинові шпонки викликають радіальне зміщення осі маточини до осі вала, отже,

збільшують биття деталі, яку насаджено на вал.

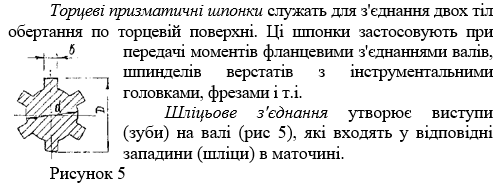

Кожну

шпонку складають з двох односкісних клинів, які звернено вершинами в різні

сторони, із паралельними зовнішніми робочими гранями. Натяг у з`єднанні

здійснюється відносним осьовим зміщенням клинів. Шпонки ставлять звичайно під

кутом 120…135°.

З'єднання з тангенціальними шпонками застосовують у важкому машинобудуванні при

великих динамічних навантаженнях.

Робочими

поверхнями являються бічні сторони виступів. Виступ на валі виконують

фрезеруванням, струганням, накочуванням у холодному стані профільними роликами

по методу поздовжньої накатки. Западини в отворі маточини виготовляють

протяганням або довбанням. Шліцьове з'єднання являє собою фактично

багатошпонкове з'єднання, у якого шпонки виконано за одне ціле з

валом.

Переваги

шліцьових з'єднань у порівнянні зі шпонковими:

1)

Здатність точно центрувати деталі; 2) Менше число деталей у з'єднанні; 3) Більша

несуча здатність; 4) Взаємозамінність (без ручного припасування деталей); 5)

Більший опір втомі вала.

Недоліки

- більш складна технологія виготовлення, а отже, і більш висока вартість

виготовлення деталей з'єднання.

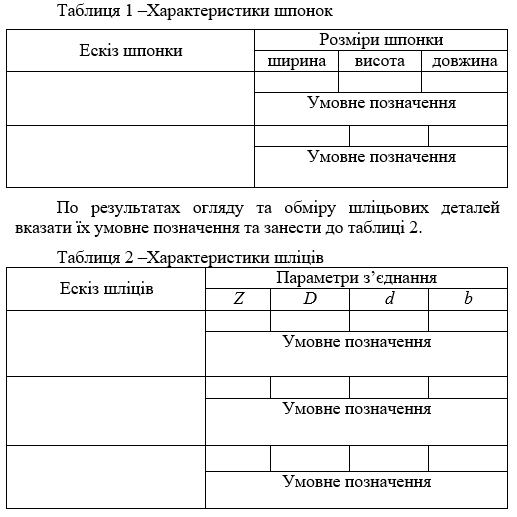

Шліцьові

з'єднання розрізняють:

-

по характеру з'єднання - нерухомі для закріплення деталі на валі; рухомі, що

допускають переміщення уздовж вала;

-

за формою виступів - прямобічні, евольвентні, трикутні.

З'єднання

з прямобічним профілем застосовують у

нерухомих і рухомих з'єднаннях. Стандарт передбачає три серії з'єднань: легку,

середню і важку, які розрізняються висотою і числом z виступів. Важка серія має більш високі

виступи з більшим їх числом. Центрування виконують по зовнішньому D, внутрішньому d діаметрам або по бічних поверхнях b виступів. Вибір способу центрування

залежить від вимог до точності центрування, твердості маточини і

вала.

При

центруванні по зовнішньому діаметру точність обробки поверхонь, що сполучаються,

забезпечують: в отворі – протяганням, на валі шліфуванням. По діаметру D забезпечують сполучення по одній з

перехідних посадок. По внутрішньому діаметру d існує зазор.

Центрування

по внутрішньому діаметру d

застосовують при високій твердості маточини (³45

HRC). Точність обробки поверхонь, що сполучаються, забезпечують: в отворі –

шліфуванням, на валі – шліфуванням западини профільованими

кругами.

При

центруванні по бічних поверхнях b

зазор практично відсутній, а по діаметрах має місце зазор. Це знижує точність

центрування, але забезпечує рівномірний розподіл навантаження між виступами.

Таке центрування застосовують для передачі значних і перемінних обертаючих

моментів, при жорстких вимогах до неробочого ходу. Рисунок

18.12

З'єднання

з трикутним профілем застосовують у нерухомих з'єднаннях. Мають велике число

дрібних виступів до 70. Центрування по бічних поверхнях, точність центрування

невисока. Застосовують для передачі невеликих обертаючих моментів тонкостінними

маточинами, пустотілими валами, а також у з'єднаннях торсіонних валів, сталевих

валів із маточинами з легких сплавів, у приводах

керування.

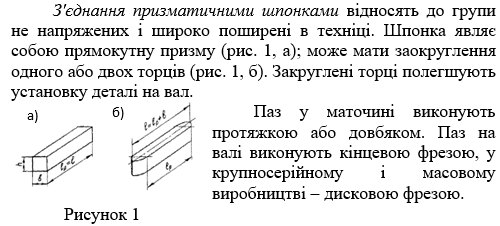

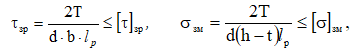

Розміри поперечного перерізу призматичної шпонки (рис. 1) вибираютьв залежності від діаметра вала з послідуючим розрахунком на зріз та зминання:

де:

Т

–

обертаючий момент, що передає шпонка, Н∙м;

d

–

діаметр вала, мм;

b,

h –

відповідно ширина та висота шпонки, мм;

t

–

глибина

врізання шпонки в маточину, мм;

lp

– робоча довжина шпонки, мм; lp = l – b;

[τ]зм

–

допустимі

напруження зрізу,

МПа.

[s]зм

–

допустимі

напруження зминання,

МПа.

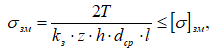

Розміри поперечного перерізу зубчастого (шліцьового) з’єднання (рис. 5) також вибирають в залежності від діаметра вала з послідуючим розрахунком назминання:

де: kз – коефіцієнт

нерівномірності навантаження зубів,

kз= 0,7...0,8;

z – кількість

зубів;

h – робоча висота зубів,

мм;

l – робоча довжина зубів,

мм,

dcр – середній діаметр

з’єднання, мм.

4

Оснащення лабораторної роботи механізмами і приладами

-

комп’ютер з програмним забезпеченням;

-

макетні

зразки шпонковихі шліцьових з’єднань;

-

методичні вказівки по виконанню лабораторної роботи;

-

Держстандарти шпонкових та шліцьових з’єднань;

- звіт з лабораторної роботи.

5

Методика проведення лабораторної роботи

Вивчення

основних конструкцій шпонкових та шліцьових з’єднань

Надати формулювання призначення та області застосування шпонкових та шліцьових з’єднань. По результатах зовнішнього огляду та обміру шпонок вказати їх умовне позначення та занести до таблиці 1.

Деталі

рознімних з’єднань вибирають або за рекомендаціями програми КОМПАС (шпонки і

шліці залежно від діаметра вала), або за таблицями з довідкових матеріалів.

Перевірочний

розрахунок шпонкових з’єднань

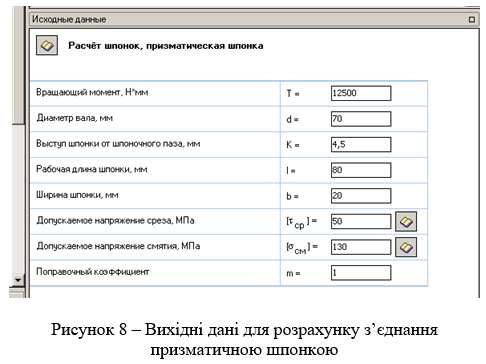

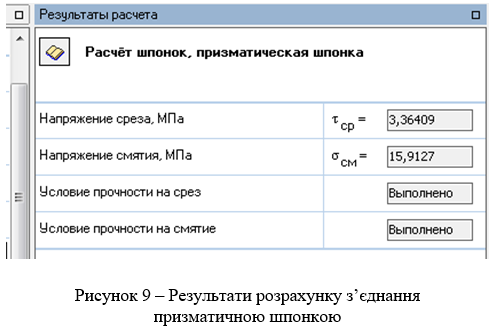

Перевірку

шпонкових з’єднань проводять по напруженнях зминання, які виникають на площі

контакту виступаючої з вала частини шпонки і пазом маточини. Допустимі

напруження при цьому розрахунку вибираються в залежності від матеріалу маточини

(сталева, чавунна, тощо) і від характеру навантаження (спокійне, нерівномірне,

ударне, реверсивне і т.і.). Рекомендується сегментну шпонку додатково перевірити

по напруженнях зрізу.

Розрахунок

з’єднання з призматичною шпонкою.

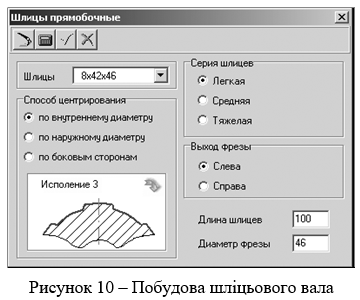

Побудова

шліцьового вала з використанням бібліотеки КОМПАС-SHAFT

2D.

Для

побудови на циліндричній ступені моделі прямобічних шліців виділіть в дереві

побудові ступеней та елементів системи Валы и механические передачи

2D

циліндричну ступень зовнішнього контуру. Натисніть кнопку Дополнительные

элементы ступеней.

Виберіть команду Шлицы,

вкажіть тип Шлицы

прямобочные.

Відкриється вікно для вводу параметрів (рис. 10).

Введіть параметри шліців. При неспівпадінні діаметрів програма змінить діаметр активної ступені на той, який був заданий для шліців. Виберіть Способ центрирования шлицев, Серию шлицев. Натисніть кнопку Перестроить.

Для

побудови евольвентних та трикутних шліців вибирають відповідні типи шліців: Шлицы эвольвентные або Шлицы

треугольные.

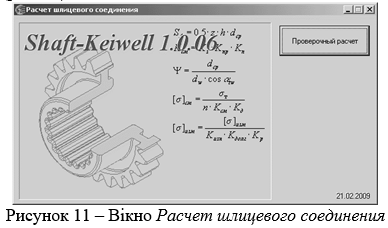

Розрахунок

шліцьового

з’єднання

Розрахунок

на міцність та зносостійкість шліців виконується за допомогою спеціалізованого

модуля, що являється частиною системи

Валы и механические передачи 2D.

Для вводу вихідних даних натисніть кнопку Проверочный расчет. Відкриється вікно, призначене для вводу вихідних даних (рис. 11).

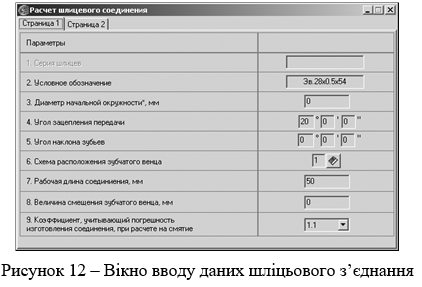

На

вкладці

Страница

1

дані зчитуються із списку параметрів створеної моделі (рис. 12).

Якщо

елемент

механічної передачі, що навантажує шліци, зроблено заодно з валом, будуть

указані характеристики зубчастого зачеплення. Якщо ні, введіть їх

вручну.

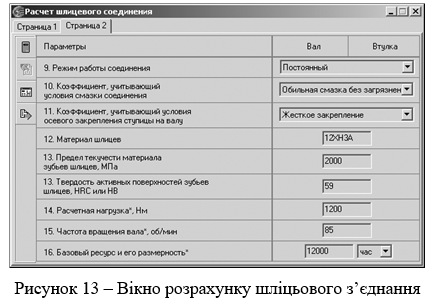

Введіть необхідні параметри і розкрийте вкладку Страница 2.

Запустіть

розрахунок, натиснувши кнопку Расчет.

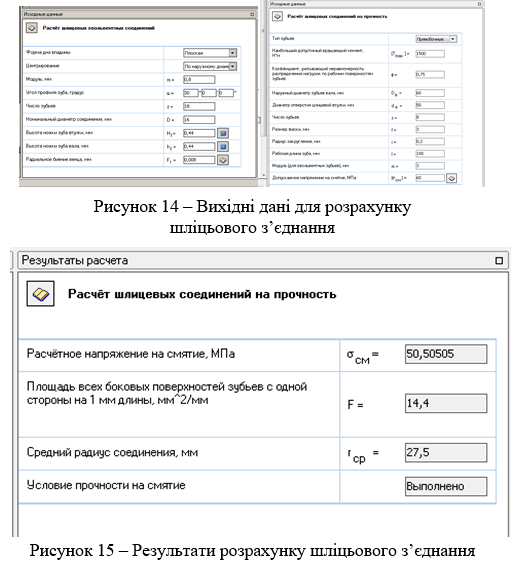

При користуванні для перевірки шліцьових з’єднань «Справочником конструктора», слід вибирати певний типорозмір шліців для виконання умов міцності (рис. 14).

Аналіз

результатів розрахунку

Після

перевірочного розрахунку потрібно провести аналіз результатів вибору і

перевірки. Як правило, при розрахунку вала на кручення і виборі типорозміру

шпонки виходячи з цього діаметра перевірка з’єднання на зминання дає позитивні

результати.

Якщо

ж діючі напруження зминання незначно (на 10…15%) перевищують допустимі (що може

відбуватись при недостатній довжині маточини), слід прийняти рішення по

відповідне збільшення довжини цієї маточини.

6

Вимоги безпеки

Під

час проведення роботи додержуватись правил загальної інструкції з охорони праці,

наведених в розділі „Загальні вимоги безпеки“.

7

Контрольні питання

1.

Загальне призначення та область застосування шпонкових та шліцьових

з’єднань.

2.

Основні недоліки шпонкових з’єднань.

3.

Класифікація шпонкових з’єднань по призначенню (не напряжені або напряжені

з’єднання), їх порівняльна характеристика.

4.

Класифікація шпонкових з’єднань по формі (призматичні, сегментні, клинові та

інші).

5.

Як визначити розміри шпонкового

з'єднання за допомогою Справочника

конструктора?

6.

Стандартизація шпонок, порядок вибору типорозмірів.

7.

Перевірочний розрахунок на роботоздатність основних видів шпонкових

з’єднань.

8.

Класифікація шліцьових з’єднань по формі та призначенню.

9.

Переваги шліцьових з’єднань у порівнянні зі шпонковими.

10.

Правила побудови креслення вала з шпонковим пазом та шліцьового вала з

використанням бібліотеки КОМПАС-SHAFT 2D.

8

Тестові завдання

1

Основним розрахунком з’єднань призматичними шпонками є розрахунок

на...

-

зминання;

-

згин;

-

кручення;

-

зріз.

2

Шпонкові з’єднання переважно застосовують для...

-

передачі обертаючого моменту;

-

сприйняття осьової сили;

-

підтримки деталей у просторі;

-

запобігання поломки деталей.

3

Головною перевагою з’єднань з клиновими шпонками є...

-

можливість передачі обертаючого моменту, осьової сили і ударних

навантажень;

-

знижені вимоги до точності виготовлення;

-

легкість установки і видалення;

-

висока взаємозамінність сполучення.

4

За допомогою якого інструмента нарізають шпонкові пази під сегментні

шпонки?

-

дисковою (шпонковою) фрезою;

-

пальцевою (шпонковою) фрезою;

-

різцем (на стругальному верстаті);

-

різцем (на токарно-гвинторізному верстаті).

5

По яких параметрах вибирають розміри призматичної

шпонки?

-

по діаметру вала і довжині маточини;

-

по значенню обертаючого моменту на валі;

-

по значенню потужності на валі;

-

по значенню кутової швидкості.

6

По яких параметрах вибирають розміри сегментної

шпонки?

-

по діаметру вала;

-

по довжині маточини;

-

по значенню потужності на валі;

-

по значенню кутової швидкості.

7

Який вид шліцьових з'єднань найбільш поширений в передаточних

механізмах?

-

з прямобічними шліцями;

-

з трикутними шліцями;

-

з шліцями евольвентного профілю;

-

будь-який.

8

Вкажіть найбільш суттєву перевагу шліцьових з’єднань у порівнянні з

шпонковими

-

більша несуча спроможність при рівних габаритах;

-більша

простота виготовлення;

-

більша протидія осьовим навантаженням;

-

більша швидкість обертання.

9

Вкажіть одну з переваг шліцьових з’єднань у порівнянні з

шпонковими

-

менша концентрація напружень для вала;

-

менші витрати на виготовлення;

-

менші вимоги до точності виготовлення;

-

відсутність концентрації напружень на валі.

10

Одним з способів виготовлення шліців на валах є...

-

фрезерування;

-

розточування;

- протягування; - точіння.