4. Кріплення обладнання

Обладнання встановлюють на фундаменти, металеві конструкції (рами, кронштейни, підвіски), залізобетонні й сталеві майданчики, безпосередньо на

перекриття й чисту підлогу. До робіт з установки обладнання на фундамент

дозволяється приступати після підписання актів готовності фундаменту

(фундаментів). Перед установкою обладнання виконують, як правило підготовчі

роботи, що випливають: розконсервацію, укрупнювальне складання при необхідності,

підготовку майданчиків на поверхні фундаментів для установки опорних елементів

обладнання; винесення при необхідності додаткових (робітників) осей і

оцінок.

Установка обладнання в проектне положення на фундаменті включає: розміщення машини або її опорних елементів на фундаменті;

попередню установку на опорні елементи зі сполученням отворів базової деталі

(станини, рами, підстави) з фундаментними болтами; установку обладнання в

проектне положення в плані, по висоті й горизонтальності (вертикальності) шляхом

виконання необхідних регулювальних переміщень із контролем фактичного положення

й попередньою фіксацією перед підливою (закріпленням); підливу зазору

«обладнання – фундамент».

Після вивірки й попереднього або остаточного закріплення обладнання

підливають, заповнюючи бетонною сумішшю зазор між опорною частиною обладнання й

фундаментом. Товщина шару підливи під

обладнанням становить 50...60 мм. При ширині опорної частини базової деталі

обладнання більш

Марку бетону для підливи використовують не нижче марки бетону

фундаменту, а розмір елементів фракції заповнювача (щебню, гравію) становить

5...20 мм.

Роботи з підливи обладнання виконують не пізніше 48 годин після

перевірки точності вивірки обладнання й оформлення відповідного акту й заявки.

Роботи провадять під безпосереднім контролем представника організації, що монтує

обладнання. Поверхні, що підливаються, фундаментів попередньо очищають від

мастил і змащення, звільняють від сторонніх предметів і воложать (при цьому

скупчення води в заглибленнях і приямках не допускається).

Підлива обладнання при температурі навколишнього повітря нижче 5°С без

підігріву суміші, що укладається (електропідігрівання, пропарювання й т.п.) не

дозволяється. Поверхня шару підливи на протязі трьох діб після завершення робіт

систематично зволожують. При цьому для збереження вологи рекомендується відкриті

ділянки поверхні підливи засипати тирсою або вкрити вогкою

мішковиною.

Для кріплення обладнання й конструкцій до фундаменту, міжповерхового

перекриття (підлоги) застосовують фундаментні, анкерні або самоанкеруємі болти.

Машини зі статичними й помірними динамічними навантаженнями кріплять за

допомогою фундаментних глухих заливних болтів, машини з великими динамічними

навантаженнями – за допомогою фундаментних болтів, що складаються зі стрижня й

анкерної плити. Останні, у порівнянні із глухими заливними болтами, піддаються

більш рівномірному пружному розтяганню й при необхідності стрижні легко можна

замінити новими. Підприємства-виготовлювачі, як правило, поставляють фундаментні

болти в комплекті з обладнанням і вказують величину зусилля затягування

(крутного моменту). Без таких вказівок величина крутного моменту при остаточному

затягуванні болтів повинна становити 12...24 Нм при діаметрі різьблення болта

Остаточне затягування провадять після досягнення матеріалом підливи не

менше 70 % проектної міцності. Затягування болтів здійснюють за допомогою

динамометричних ключів КД-60, граничних тріщоточних ключів КПТР,

ключів-мультиплікаторів КМ, а також електрогайковертів ІЕ й пневмогайковертів

ІП. При затягуванні гайок фундаментних болтів забезпечують рівномірний натяг

усіх болтів і щільне притиснення основи машини до

фундаменту. Стрижні болтів повинні виступати за поверхню гайок (контргайок) на

1,5...2,0 нитки різьблення. У добре затягнутому болтовому з'єднанні зазори між

гайкою, шайбою й підставою корпуса машини не повинні перевищувати

Найбільш ефективні кріплення розтискного типу – самоанкеруємі болти й

дюбелі діаметром 8...48 мм. Для свердлення отворів в будівельних конструкціях

застосовують електричні ручні перфоратори зі шнеками бурами. Самоанкеруємий болт

(дюбель) у зборі вставляють в очищений отвір, після чого його ударами молотка по

обрізкові труби або спеціальному оправленню частково осаджують на конусі. При

затягуванні гайки конус втягується в кільце (цангу), розширює його, заклинюючи болт в отворі.

У виробничих будівлях по переробці продукції тваринництва встановлюють

велику кількість інженерного й технологічного обладнання. При проектуванні

будівель і споруд необхідно враховувати, що інженерне обладнання збуджує

вібрацію несучих конструкцій, що може викликати появу наднормативних рівнів шуму

в приміщеннях. До інженерного обладнання відносяться системи вентиляції й

кондиціювання повітря, водопостачання й опалення, ліфти, трансформатори й т.п. Джерелами вібрації й шуму сантехнічного обладнання є, наприклад,

запірна, розподільна й регулююча арматури. До технологічного відноситься обладнання, що безпосереднє бере участь

у технологічному процесі.

Працююче обладнання збуджує вібрацію з'єднаних з ним конструкцій,

випромінює повітряний шум у навколишній простір і приєднані повітропроводи або

збурює рідину (звичайно воду або технологічні рідини) у приєднаних

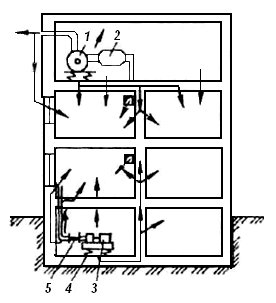

трубопроводах. Наприклад, при роботі вентиляційного агрегату (вентилятора)

(рисунок 12) збуджуються коливання підлоги цього поверху й приєднаних до

вентилятора повітропроводів, випромінюється повітряний шум у приміщення

вентиляційної камери й у повітропроводи.

1 – вентилятор; 2 – глушитель шуму; 3 – насос; 4 – віброізолятор; 5 –

гнучка вставка.

Рисунок 4.1 – Шляхи поширення шуму в будівлях

По природі походження шуми й вібрації можуть

бути:

·

механічними

(через неврівноваженість мас, що рухаються, зокрема, що обертаються, ударів у

зчленуваннях, стукоту в зазорах і т.п.);

·

аерогідродинамічними

(при впуску-випуску газу компресорів, через утворення вихорів і неоднорідностей

у потоках газу й рідини у вентиляторах і насосах, автоколивань у водорозбірних

кранах);

·

електромагнітними

(у електродвигунів, трансформаторів).

Нерідко обладнання збуджує одночасно вібрацію й шум декількох

складових, наприклад, вентиляційний агрегат.

Вібрація справляє двоякий несприятливий вплив на людину: внаслідок

безпосереднього контактного впливу й шуму, випромінюваного в приміщення

коливаннями конструкцій, що обгороджують, у звуковому діапазоні частот

(структурного шуму, що може негативно впливати як за загальним рівнем так і за

частотними характеристиками).