3. Машини обертальної й ударно-обертальної дії

До

машин обертальної й ударно-обертальної

дії відносяться свердлильні, шліфувальні, полірувальні, різьбонарізні,

розвальцювальні й різьбозавертні машини, а також крайкорізи, труборізи, пилки

дискові по металу.

Свердлильні машини – найпоширеніший вид

інструмента, що застосовується на монтажних роботах. Вони призначені для

свердлення отворів у металі, дереві, пластмасі, бетоні, цеглі й камені, а також

є основою для створення універсальних комплектів з набором різних насадок і

пристосувань. Свердлильні машини мають єдину принципову схему (двигун – редуктор – шпиндель) і відрізняються одна від одної конструктивним

оформленням, габаритами, масою, частотою обертання шпинделю, типом двигуна.

Залежно від режиму роботи свердлильні машини підрозділяються на три типи; легкі,

середні й важкі з діаметром свердління 6...9, 10...14 і 15...32 мм відповідно.

Легкі свердлильні машини мають рукоятку пістолетного типу для кращого контакту з

долонею оператора й застосовуються на електромонтажних і санітарно-технічних

роботах. Середні свердлильні машини виготовляються також пістолетного типу, але

з додатковою знімною бічною рукояткою. Важкі свердлильні машини мають на корпусі

дві бічні рукоятки й грудний упор або механізм подачі свердла.

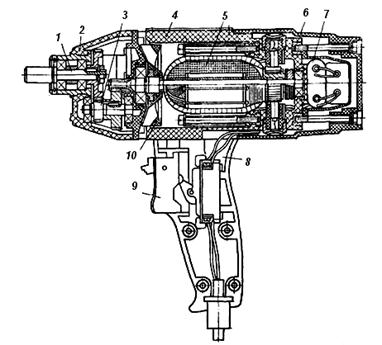

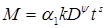

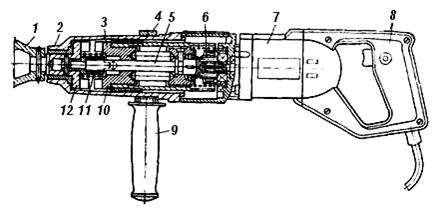

У

прямій свердлильній машині (рисунок 3.1) обертання від вала якоря електродвигуна 5 передається на шпиндель 1 через двоступінчастий циліндричний

редуктор 3. Ведуча шестірня редуктора нарізана на валу якоря, а ведена –

закріплена на шпинделі за допомогою шпонки.

Рисунок 3.1 – Свердлильна машина

Рисунок 3.1.1 – Фото свердлильна машина

Проміжні шестірні виконані у вигляді єдиного блоку. Деталі

привода розміщені в пластмасовому корпусі, що складається із трьох частин:

передньої 2, середньої 4 і

кришки 6. Корпус має рукоятку 8 з курковим вимикачем 9.

Охолодження двигуна під час роботи відбувається за допомогою вентилятора

10. У машині розміщений пристрій

7 для придушення радіоперешкод. Відмінністю кутових свердлильних машин від

прямих є наявність на редукторі конічної пари шестірень, що змінює напрямок

обертання шпинделя. Для більш повного використання потужності привода й

підвищення продуктивності свердлильних ручних машин випускаються моделі, що

мають двошвидкісний редуктор з механізмом перемикання. Частота обертання шпинделя в таких машин змінюється залежно від виду

оброблюваного матеріалу.

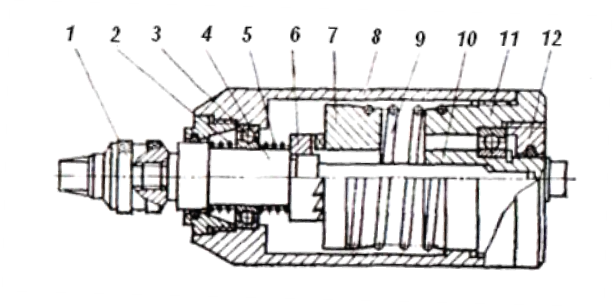

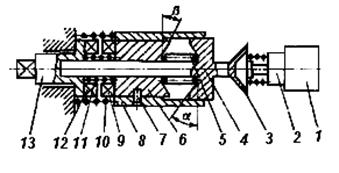

Рисунок 3.2 – Ударний механізм свердлильних машин

В останні роки широке

поширення одержують ударнообертові свердлильні машини (УОСМ), у яких

оброблюваний матеріал піддається обертальному впливу інструмента одночасно з

осьовими ударами, передаваними від ударного механізму (УМ) через патрон

інструмента. УМ являє собою насадку ударної дії, у корпусі 8 якої (рисунок 3.2) розміщені шпиндель 4 з патроном 1 і вхідний вал 10, хвостовик якого затискається в патроні свердлильної

машини. Шпиндель і вхідний вал з'єднані між собою торцевою шпонкою, що забезпечує

їхнє відносне осьове переміщення. Передній кінець шпинделя встановлено в підшипнику 3. На шпинделі закріплене ковадло

6, що має торцеві

гвинтові кулачки, які періодично стикаються з торцевими кулачками ударника 7.

Ударник розміщено на робочій пружині 5, протилежний кінець якої закріплено в

кришці 11. Вхідний вал закріплений у

кришці гайкою 12.

Крутний момент від вхідного

вала через торцеву шпонку передається на шпиндель. Ковадло, обертаючись

спільно зі шпинделем, наносить своїми кулачками періодичні удари по кулачках

ударника. Ударник, одержуючи осьові імпульси, коливається на робочій пружині в

осьовому напрямку й наносить по ковадлу періодичні удари, які передаються через

шпиндель, патрон і робочий інструмент оброблюваному матеріалу одночасно з

обертанням інструмента. Впливу на оператора вібрацій від ударних імпульсів

запобігає розміщення навколо шпинделя пружин 2 і 5. Установка УМ на

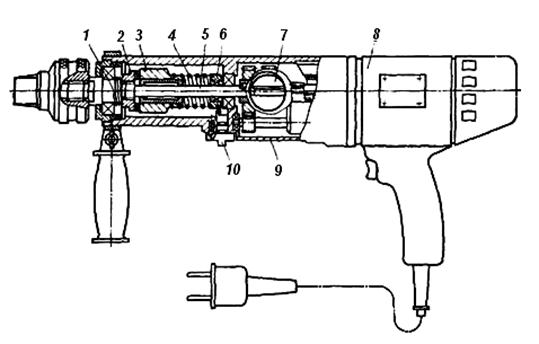

свердлильних машинах дозволяє створювати УОСМ, що працює у двох режимах:

обертальному й ударно-обертальному (рисунок 3.3). Рухлива втулка 6 постачена трьома зубами й упирається у

внутрішнє кільце підшипника проміжної опори шпинделя 5. У режимі свердління ця втулка

обертається разом зі шпинделем; у режимі ударного свердління перемикачем режиму

роботи 10 її стопорять, що загальмовує обертання ударника 3, який

і створює осьові удари. Застосування УОСМ істотно підвищує продуктивність праці,

однак вони широкого поширення не одержали через надмірну віброактивність (до 25

дб).

1 – зворотна пружина; 2 – ковадло; 3 – ударник; 4 – робоча пружина; 5 – шпиндель; 6 – рухлива втулка; 7 – перемикач швидкостей; 8 – електропривод; 9 – двошвидкісний редуктор; 10 – перемикач режиму

роботи.

Рисунок 3.3 – Свердлильна машина ударно-обертальної дії

(УОСМ)

Різьбонарізні

машини

використовуються для нарізування закріпленим у патроні мітчиком внутрішніх

різьблень заново, а також для прогону зіпсованих різьблень у сталі, чавуні, алюмінії під час монтажних робіт. Відмінністю

різьбонарізних машин від свердлильних є наявність у приводі реверсивного

двошвидкісного редуктора для прискореного (у два рази) вигвинчування

мітчика з нарізаного отвору. Вітчизняні різьбонарізні машини забезпечуються

набором мітчиків діаметром 3...14 мм.

Розрахунки технологічних

параметрів свердлильних машин. При свердленні отворів

у металі силові параметри робочого процесу залежать від діаметра свердління,

швидкості обертання робочого органа, механічних властивостей матеріалу й

осьового зусилля на машину.

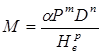

При

свердленні отворів крутний момент на шпинделі машини (Нм)

,

(1)

,

(1)

де

α – коефіцієнт пропорційності;

Р – осьове зусилля на свердлі, Н;

D – діаметр свердла, м;

Нв

–

твердість металу по Брюнеллю;

m, n, p – статечні

коефіцієнти.

При

розгорненні отворів

,

(2)

,

(2)

де

α1 – коефіцієнт

пропорційності;

k – коефіцієнт питомого

опору різанню, МПа;

D і t – діаметр і глибина отвору, що розгортається, відповідно, м;

ψ і s – статечні

коефіцієнти.

Потужність, затрачувана на виконання операції

(кВт),

N = Mω/1000,

(3)

де

ω – кутова швидкість обертання шпинделя, рад/с.

Продуктивність свердлильних машин (м/с)

П = L/t,

(4)

де

L – довжина свердління, м;

t – час свердління, с.

Електрошлифовальні

машини

призначені для очищення металоконструкцій від корозії й іржі, підготовки поверхонь під зварювання, зачищення

зварних швів, зачищення та різки металевих профілів і труб, а також для шліфування й полірування різних поверхонь та зачищення гострих

крайок. Шліфувальні машини підрозділяються на радіально-шліфувальні,

плоскошліфувальні й стрічково-шліфувальні. Найбільше поширення одержали

радіально-шліфувальні машини, які випускаються прямими й кутовими

(торцевими).

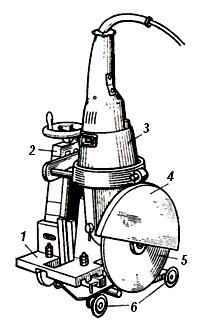

Пряма радіально-шліфувальна машина (рисунок 3.4) складається зі шпинделя 6, на якому за допомогою фланця 1 і

цанги 3 закріплене абразивне коло, захисного

кожуха 4, корпуса 5,

циліндричного одноступінчастого редуктора 7,

вентилятора 8 для охолодження корпуса 9 електродвигуна, у якому поміщені статор 10 і ротор 11,

амортизаторів 12, вимикача 13 і струмопровідного кабелю 14.

При включенні електродвигуна ротор через зубчасту пару передає

обертання шпинделю й закріпленому на ньому абразивному колу. Крім абразивних кіл

у якості робочого виконавчого інструмента застосовуються еластичні диски,

металеві щітки, повстяні, фетрові й бавовняні кола, відрізні диски. Основним

параметром радіальних машин є діаметр абразивного кола. Марку кола і його

діаметр вибирають із умови максимально можливої частоти обертання, відповідно до

частоти обертання кола на холостому ходу, що забезпечує найбільш безпечне

провадження робіт.

У

цей час випускається наступний ряд радіально-шліфувальних машин: прямі для кіл

діаметром 40, 63, 80, 100, 125 і

Рисунок 3.4 – Пряма шліфувальна машина

Рисунок 3.4.1 – Фото пряма

шліфувальна машина

Конструктивною відмінністю кутових радіально-шліфувальних машин є

установка в них конічного одноступінчастого редуктора, що дозволяє змінити (під

кутом 90°) вісь обертання шліфувального кола стосовно вісі обертання ротора

електродвигуна. Кутові шліфувальні машини призначені для шліфування й

полірування металевих, цементних, мармурових і гранітних поверхонь, а також для

зачищення зварних швів і очищення металевих конструкцій від корозії й іржі.

На

базі кутових шліфувальних машин розроблені труборізи, робочим інструментом яких є армовані

абразивні кола діаметром 180...230 мм. Різання труб проводиться двома методами:

врізанням і обкатуванням. При методі врізання труба перерізується абразивним

колом, переміщуваним зверху вниз у площині, перпендикулярній осі труби. Діаметр

труб, що відрізаються таким методом, обмежується діаметром кола й не перевищує

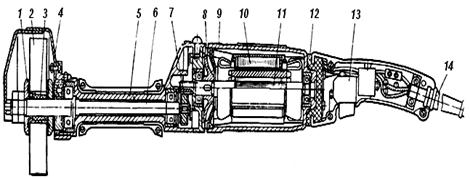

На

рисунку 3.5 показаний труборіз для різання методом обкатування труб діаметром

100...1620 мм із вуглецевих і легованих сталей. Труборіз складається з кутової

шліфувальної машини 3 і обкатаного пристрою, що включає розсувний візок

1 з обкатаними роликами 6,

ланцюговий механізм обертання труборіза навколо труби, підпружинений захват

і механізм подачі 2 абразивного кола

5. Відстань між роликами регулюється

залежно від діаметра оброблюваної труби. Зверху коло закрите кожухом

4.

Плоскошліфувальні й стрічково-шліфувальні машини використовуються для шліфування й полірування великих плоских металевих і

дерев'яних площин, а також для сухого й мокрого шліфувань і полірування

шпакльованих і пофарбованих поверхонь. У плоскошліфувальних машин робочим

органом є плоска платформа з абразивною шкуркою, що робить зворотно-поступальний

або плоскопаралельний рух. У стрічково-шліфувальних машин робочим органом є

нескінченна абразивна стрічка.

Рисунок 3.5 – Труборіз

Розрахунки технологічних

параметрів шліфувальних машин містять у собі

визначення продуктивності й потужності привода машини.

Продуктивність шліфувальних машин при очищенні поверхонь,

(м2/с)

,

(5)

,

(5)

де

υп – швидкість переміщення

машини, м/хв;

b – ширина майданчика зачищення, м;

k – число проходів.

При

зачищенні швів, знятті фасок або різанні (м/с)

,

(6)

,

(6)

де

υп – швидкість переміщення

машини ( при зачищенні зварних швів у нижньому положенні υп=0,14 м/хв, у

горизонтальному положенні υп=0,1 м/хв, у стельовому

положенні υп =0,06

м/хв).

Потужність шліфувальних машин (Вт) визначається по

наступній емпіричній залежності

Nшл = сωυхsytzшл/η, (7)

де

сω, x, y, z

– коефіцієнти, що

залежать від механічних властивостей оброблюваного матеріалу й окружної

швидкості шліфувального диска (для обробки незагартованих сталей з окружною

швидкістю 30 м/с сω =

0,59; x = l; y =0,8; z =0,8);

υ – швидкість подачі

машини, м/хв (υ = 5 м/хв);

s – ширина смуги

шліфування, мм;

tшл – глибина шліфування,

мм;

η –

ККД привода.

При

обертанні шліфувальних кіл з окружною швидкістю, більшою 30 м/с, потужність

машини змінюється пропорційно збільшенню швидкості

N′шл = K Nшл,

(8)

де

K – поправочний коефіцієнт (K = υшл/30).

Різьбозавертні

машини

призначені для завертання, затягування й відвертання кріпильних деталей різних

різьбових сполучень. До них відносяться гайковерти й

шуруповерти.

Гайковерти призначені для механізованого збирання й розбирання болтових

з'єднань при виконанні електромонтажних, санітарно-технічних, покрівельних робіт

і при монтажі металевих і збірних залізобетонних конструкцій. За принципом дії

гайковерти виконуються безударними (статичної дії) і ударними

(ударно-обертальної дії). По конструкції гайковерти підрозділяються на прямі й

кутові, реверсивної й нереверсивної дії. Основними параметрами гайковертів є

максимальний діаметр різьблення, що загвинчується, і момент

затягування.

Безударні гайковерти, у яких крутний момент передається на шпиндель від електродвигуна через двоступінчастий редуктор мають ряд недоліків, що обмежують їхнє

застосування. До них належать сприйняття оператором реактивного моменту й значна

маса машини через необхідність установки редуктора з великим передаточним числом. Тому вони

застосовуються для збирання й розбирання різьбових сполучень діаметром не більше

Гайковерти ударно-обертальної дії є основними різьбозавертними машинами,

що випускаються в цей час. Основним вузлом цих гайковертів є ударно-імпульсний

механізм, що перетворює безперервне обертання привода в періодично повторювані

удари по шпинделю. Це дозволяє значно підвищити вихідну потужність на шпиндель і робити затягування різьбових

сполучень діаметром до

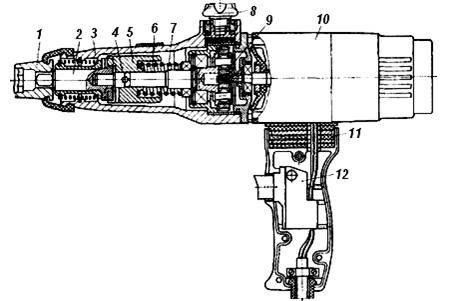

Гайковерт ударно-обертальної дії (рисунок 3.6) складається з електродвигуна 10, планетарного редуктора 9,

ударно-обертального

механізму, основної 12 і додаткової 8 рукояток. На квадратному

хвостовику шпинделя кріпляться змінні головки 1. При роботі гайковерта обертання від

електродвигуна через планетарний редуктор передається приводному валу 6 ударно-імпульсного механізму.

Вал пов'язаний з підпружиненим ударником 5 за допомогою двох кульок 4, що знаходяться у гвинтових канавках

обох деталей. На торцевій поверхні ударника симетрично розташовано два кулачки

шпинделя, що входять у зачеплення з кулачками, 2 під дією робочої пружини

7.

Рисунок 3.6 – Гайковерт ударно-обертальної дії

Рисунок 3.6.1 – Фото гайковерт ударно-обертальної

дії

На початку різьбозавертного

процесу коли крутний момент, що розвивається машиною, витрачається на

подолання тертя в різьбовій парі, кулачки ударника перебувають у постійному

зачепленні з кулачками шпинделя, забезпечуючи його безперервне обертання. Таке

обертання шпинделя, ударника й приводного вала триває доти, поки крутний момент

на шпинделі не перевищить моменту опору руху кульок у канавках, що відбудеться

при затягуванні з'єднання. У цьому випадку ударник почне переміщатися по

гвинтовій лінії, обертаючись убік, протилежний обертанню вала, стискаючи пружину

7 доти, поки його кулачки не вийдуть

із зачеплення з кулачками шпинделя. Потім під дією пружини 7 ударник прискорено вертається у

вихідне положення. Наприкінці ходу кулачки ударника завдають удару по кулачках

шпинделя. При цьому кінетична енергія махових мас передається через змінну

головку на різьбове сполучення, провадячи його затягування. Удари наносяться

періодично до вимикання електродвигуна, причому енергія кожного наступного

удару зростає через зменшення піддатливості різьбового сполучення, що

затягується. Після певного числа ударів сила їх стає недостатньою для подальшого

затягування й робочий процес припиняється. Тривалість затягування складає не

більше 3...5 с.

При розбиранні нарізних

сполучень роботу двигуна гайковерта реверсують шляхом перемикання фаз

штепсельного з'єднання і процес протікає у зворотньому порядку. Віброзахист

гайковерта забезпечується прокладками 11, установленими між корпусом 3

і рукояткою 12.

Для

збирання різьбових сполучень із високоміцних сталей застосовуються гайковерти з

тарованим затягуванням (рідкоударні гайковерти). Ці гайковерти дозволяють

здійснити процес затягування малою кількістю ударів (4...15) з великою енергією

(25 Дж і більше), що практично не змінюється від удару до

удару.

Перевагами рідкоударних гайковертів є зменшені (на 20...40%) маса, потужність електродвигуна (на 15...35%), більш високий (в 2...5

раз) ККД процесу.

Рідкоударний гайковерт (рисунок 3.7) складається з електродвигуна 7, корпуса 2, ударно-обертального механізму 3, планетарного редуктора 6 із

запобіжною муфтою, основної 8 і додаткової 4 рукояток, змінного

ключа 1. Ударно-обертальний механізм

складається зі шпинделя 12 з робочими кулачками й складеного ударника

10 на валу 5. Між ударником і шпинделем розміщена пружина 11. У додатковій рукоятці 9 є

пружні елементи віброзахисту.

Рисунок 3.7 – Рідкоударний гайковерт

Устрій ударно-обертального механізму рідкоударного гайковерта наводиться

на рисунку 3.7 Ударник механізму складається із ведучої 4 і веденої 6

частин, розміщених у корпусі 8. Торцеві площини цих частин виконані у

вигляді похилих поверхонь, між якими розмішені відцентрові вантажі (ролики).

Ведена частина ударника й корпус знаходяться під впливом пружин 11 і 10 відповідно й можуть

переміщатися уздовж осі відносно один одного й ведучої частини ударника. На

веденій частині ударника розташовані кулачки 9, що взаємодіють з кулачками 12

ковадла, виконаного заодно зі шпинделем 13. Ведена частина ударника й корпус

можуть бути з'єднані в одне ціле або роз'єднані за допомогою фіксатора 7. Обертання ведучої частини ударника

передається від електродвигуна 1

через планетарний редуктор 2 і муфту 3.

Рисунок 3.8 – Ударний механізм рідкоударного

гайковерта

Робочий процес відбувається в такий спосіб. На початку циклу, коли

швидкість обертання ударника невелика, ролики 5 перебувають у центральній

частині порожнини між ведучої й веденою частинами ударника, тому що відцентрова

сила ще незначна. У міру її збільшення ролики починають зміщатися в радіальному

напрямку по похилих конічних поверхнях, що мають кути нахилу α і β, причому α > β. За рахунок такого співвідношення

кутів переміщення роликів по поверхні ведучої частини ударника супроводжується

їхнім осьовим переміщенням убік його веденої частини, змушуючи її й корпус

зміщатися в тому ж напрямку, стискаючи пружини 11 і 10. При цьому кулачки 9 починають

входити в зачеплення з кулачками 12 і за рахунок зростаючих при цьому

опорів рух веденої частини ударника стає відмінним від руху корпуса. Корпус під

дією пружини 10 рухається у зворотному напрямку, а ведена частина

ударника переміщається вперед до забезпечення повного зачеплення з кулачками

12. У результаті відбувається удар, при якому кінетична енергія ударника

передається на шпиндель, тобто відбувається затягування з'єднання. При цьому

швидкість обертання веденої частини бойка падає, відцентрові сили зменшуються й

ролики 5 вертаються у вихідне

положення. Ведена частина бойка й корпус машини під дією пружин 11 і 10 також вертаються в

первісне положення, після чого цикл повторюється. Відлік числа ударів

проводиться безпосередньо оператором. У деяких моделях у машині встановлюється

автоматичний лічильник ударів, що забезпечує відключення двигуна по досягненню

заданих параметрів затягування.

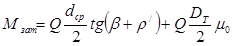

Основним технологічним параметром гайковертів є момент затягування

з'єднання (Нм)

,

(9)

,

(9)

де

Q – осьове зусилля затягування, Н

;

;

σзат – максимально допустиме

напруження при затягуванні, МПа;

S – площа перетину стрижня

болта (гайки) по внутрішньому діаметру різьблення, м2;

dср

–

середній діаметр різьблення, м;

β – кут підйому гвинтової

лінії різьблення;

ρ/ – кут тертя в

різьбленні;

Dт – діаметр тертя торцевої

поверхні гайки по дотичній деталі стику;

μ0 – коефіцієнт тертя на

опорній поверхні гайки.

Шуруповерти призначені для завертання

в отвори шурупів, гвинтів, болтів і гайок діаметром різьблення до