4. Машини зі зворотно-поступальним рухом

До

машин зі зворотно-поступальним рухом

робочого органа відносяться відбійні молотки, перфоратори, трамбування, ножиці, крайкорізи,

бороздороби.

Електромолотки ручні відбійні призначені для пробивання

прорізів і отворів у цегельних стінах, розбирання бетонної кладки, пробивання

борозен і ніш, а також розпушування твердих злежалих і мерзлих ґрунтів, розробки котлованів, траншей і колодязів. За принципом перетворення енергії молотки

підрозділяються на фугальні (електромагнітні) і компресійно-вакуумні

(електромеханічні). У фугальних молотках енергія живлення передається на робочий

орган без використання проміжного перетворювального механізму; бойок у них

рухається під впливом змінного магнітного поля. У компресійно-вакуумних молотках

енергія живлення передається на робочий орган за допомогою бойка, пневматично

пов'язаного з послідовною роботою пружини, і повітряної

подушки.

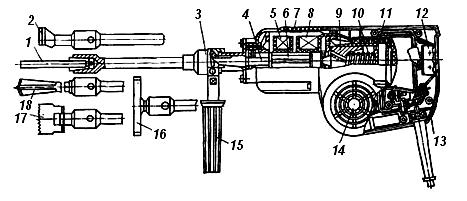

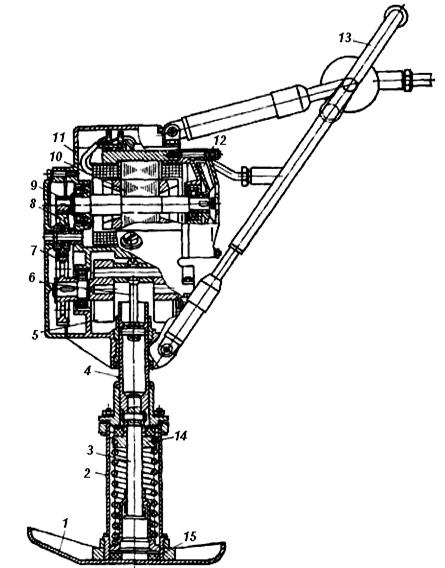

Фугальний молоток (рисунок 4.1) складається із пластмасового корпуса 7, ударного механізму, вузла кріплення

3 робочого інструмента й електродвигуна 14. В ударний механізм

входять дві магнітні котушки прямого 5 і зворотного 8 ходу, що

одержують імпульсне живлення через діоди в різнойменні напівперіоди змінного

струму; бойок 6, що

рухається поступально по осі котушок, що й наносить удари по

хвостовикові 4 робочого інструмента. Для зм'якшення ударів бойка при

холостому ході служить буферний пристрій, що складається з масивного буфера 9

і пружини 10. Маса буфера перебуває в певному співвідношенні з масою

бойка. Ударний механізм підвішений у корпусі машини на еластичних амортизаторах

11. Амортизатором постачений і вузол кріплення робочого

інструмента. Ці пристрої, що амортизують, забезпечують надійну вібробезпечність

машини. Корпус машини має дві рукоятки – задню 13, у якій розташовані вимикач

12, діоди й ввід живильного кабелю, і передню 15 із пристроєм для

фіксації робочого інструмента. Молотки забезпечуються комплектом змінних робочих

інструментів (пікою 1, перехідником

2, башмаком, що

трамбує 16, шлямбуром 17, зубилом 18) для виконання різних

технологічних операцій.

Електрофугальні молотки розвивають енергію удару до 25 Дж при частоті

ударів бойка до 50 Гц і споживаній потужності до 700 Вт. Молотки підключаються в мережу

змінного струму нормальної частоти (50 Гц) напругою 220 В. Маса молотків складає 6,9...21 кг.

Електробезпечність молотків забезпечується застосуванням подвійної ізоляції.

Рисунок 4.1 – Фугальний молоток

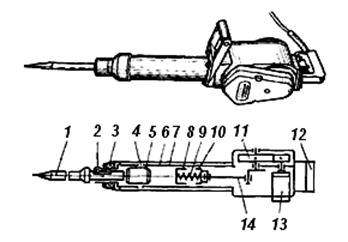

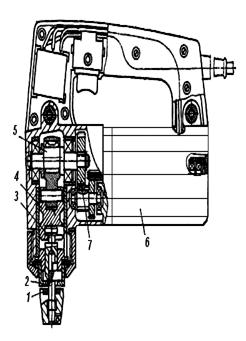

Основні вузли електромеханічного молотка (рисунок 4.2) –

пружинно-повітряний ударний механізм і привод, розміщені в загальному корпусі.

Ударний механізм, що рухається поступально в циліндрі 7 стовбура 6, включає бойок 5 і

поєднані спіральною пружиною 9 повзун 10 і поршень 8. Між бойком і поршнем створюється

повітряна подушка. Повзун шарнірно з'єднано із шатуном 14 кривошипно-шатунного механізму, що

приводиться в дію від електродвигуна 13 через циліндричний редуктор 11.

При русі поршня вправо в порожнині між ним і бойком створюється розрідження й

бойок під дією вакууму переміщається з наростаючою швидкістю слідом за поршнем.

При зворотному ході поршня швидкість бойка падає до нуля в результаті тиску

стиснутого поршнем повітря. Під дією повітряної подушки, що при цьому

утворюється, і пружних сил пружини бойок розганяється й ударяє по хвостовикові

робочого інструмента 1. Далі цикл

повторюється.

Рисунок 4.2 – Електромеханічний молоток

Рисунок 4.2.1 – Фото електромеханічний молоток

У

передній частині стовбура 6 установлені букси 2 із тримачем інструмента й амортизатор 3. Молоток працює в ударному режимі

тільки при натисканні на робочий інструмент; при припиненні натискання машина

автоматично переходить на холостий хід у результаті розкриття компенсаційного

отвору 4 у циліндрі 7.

Управління молотком здійснюється за допомогою центральної 12 і бічної

рукояток. Щоб уникнути зіткнень бойка з поршнем на робочих і перехідних режимах у конструкції

сучасних електромолотків використовують систему компенсації витоків повітря з

робочої камери, що підвищує вібробезпечність машини. Крім того, віброзахист

електромеханічних молотків досягається шляхом оптимізації робочого циклу

ударного механізму, а також установкою на кривошипі спеціальних противаг, що

забезпечують гасіння інерційних сил кривошипно-шатунного механізму.

Вітчизняні електромеханічні молотки розвивають енергію удару бойка до 25 Дж при

частоті ударів до 50 Гц і споживаної потужності до 600 Вт. Маса машин до

Електроперфоратори призначені для буравлення отворів різного діаметра в

цегельній кладці, бетоні, вапняку й ґрунтах середньої твердості при виконанні

земляних, буровибухових, залізобетонних, бетонних і дорожніх робіт. Перфоратори

працюють за принципом ударно-обертального буравлення, який характеризується

безперервним обертанням інструмента з одночасним прикладенням статичного

осьового зусилля Рс і ударного імпульсу

Ру,

що виникає за

рахунок енергії одиничного удару по хвостовикові бура (рисунок 1.30,г). При цьому інструмент рухається по

східчастій гвинтовій лінії.

Очищення шпурів від продукту здрібнювання проводиться продувкою

стисненим повітрям, промиванням або пиловідсосом. Ударно-обертальне буравлення

дозволяє суттєво збільшити впровадження інструмента в матеріал, що руйнується, і

підвищити машинну швидкість буравлення. Від електромолотків перфоратори

відрізняються тим, що крім ударного вузла мають у своїй конструкції механізм

обертання робочого інструмента – бура, свердла й ін. Конструкція й принцип дії

ударних вузлів перфоратора аналогічні відповідним до вузлів електромолотків.

Розрізняють перфоратори фугальні й електромеханічні з ударним механізмом

компресійно-вакуумного типу.

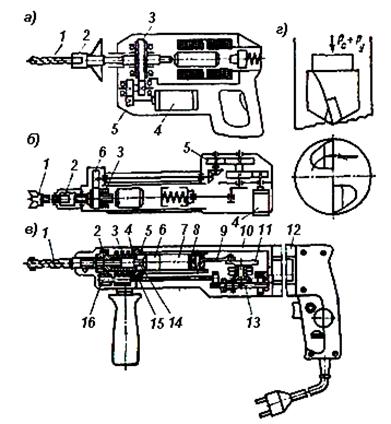

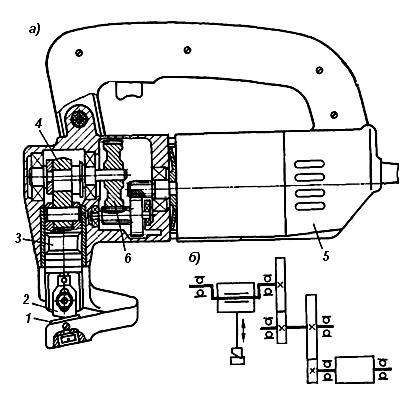

В

електрофугальних перфораторах (рисунок 4.3,а) робочий інструмент одержує обертовий

рух від електродвигуна 4 через двоступінчастий

циліндричний редуктор 5.

Механізм обертання постачений муфтою граничного моменту 3, відрегульованою на певний реактивний

крутний момент. Муфта спрацьовує (відключає механізм) при випадковому

заклинюванні бура в шпурі, забезпечуючи безпеку оператора від механічних травм.

Робочий інструмент 1 кріпиться в

буксі 2 за допомогою пальця.

В

електромеханічних перфораторах безперервне обертання бурового інструмента

здійснюється від електродвигуна 4 (рисунок 4.3,б) через двоступінчастий циліндричний редуктор 5, конічну передачу й пару циліндричних

шестірень 6.

У теперішній час освоєний

випуск універсальних електроперфораторів багатоцільового призначення, що

працюють у чотирьох режимах: ударно-обертальному, ударному, обертальному й

режимі гвинтоверту, що значно розширює область їх застосування. При роботі в

ударно-обертальному режимі робочий інструмент 1 (бур) одержує обертання від

електродвигуна 12 (рисунок 4.3,в) через вал-шестірню 13, валик

15, шестірню 16, багатодискову

фрикційну муфту граничного моменту 3 і шестірню 2, насаджену на втулку із

внутрішнім шестигранником, куди вставлений оребрений хвостовик бура.

Зворотно-поступальний рух інструмента в цьому режимі відбувається при передачі

обертання від електродвигуна через циліндричну й конічну передачі на кривошип 11. При обертанні кривошипа поршень 8 за допомогою шатуна 9 робить зворотно-поступальний рух. Виникаючі при цьому інерційні сили

врівноважуються дебалансом, закріпленим на кривошипі. При русі поршня в циліндрі

між ним і ударником 6 створюються послідовне розрідження й стиск у

повітряній робочій камері 7, які

змушують ударник повторювати рух поршня; при цьому енергія ударника через

проміжну масу 14 передається на бур.

а – фугальний; б –

електромеханічннй; в –багатоцільового

призначення; г – схема

сил.

Рисунок 4.3 – Перфоратори

Рисунок 4.3.1 – Фото перфоратора

Робота перфоратора в ударному режимі відбувається аналогічно описаному

вище процесу, однак робочий інструмент (піка, зубило) має круглий хвостовик, на

який не передається обертання втулки з насадженою шестірнею

2.

При роботі в обертальному

режимі ударник і проміжна маса опускаються вниз і втримуються уловлювачем 5; при цьому відкриваються отвори над

ударником для циркуляції повітря в робочій камері й кожусі, що забезпечує

безударний режим роботи. Обертання інструмента відбувається за раніше описаною

схемою, однак завдяки вкороченому хвостовику не через муфту 3, а через шестірні 2 і 16,

що забезпечує прискорений (у порівнянні з іншими режимами) рух

свердла.

Робота перфоратора в режимі гвинтоверту відбувається аналогічно

обертальному режиму, однак завдяки подовженому хвостовику крутний момент

передається через муфту 3, яка забезпечує тарований момент затягування.

Віброізоляція оператора при роботі машини забезпечується амортизатором

4, установленим

усередині корпуса 10.

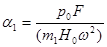

Розрахунки компресійно-вакуумного ударного механізму перфоратора.

Вихідними даними для розрахунків є енергія удару Е (Дж) і частота ударів

ударника n (хв-1). При

заданих Е и п доударна швидкість υ повинна забезпечити

мінімальні значення вібрації корпуса машини при заданих довжині ударного

механізму й матеріалу ударника (звичайно υ =10...15 м/с).

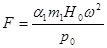

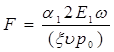

Безрозмірна ударна швидкість

,

(1)

,

(1)

1)

,

де F – площа перетину поршня, м2; р0 – атмосферний тиск, Па;

т1 – маса бойка, кг. В оптимальних умовах α1 = 0,3...0,35;

,

де F – площа перетину поршня, м2; р0 – атмосферний тиск, Па;

т1 – маса бойка, кг. В оптимальних умовах α1 = 0,3...0,35;

2)

,

де r – радіус кривошипа, м (для машин

з енергією удару до 10 Дж α2 = 0,40...0,45, для машин з

енергією удару ≥10 Дж α2 =

0,35...0,4);

,

де r – радіус кривошипа, м (для машин

з енергією удару до 10 Дж α2 = 0,40...0,45, для машин з

енергією удару ≥10 Дж α2 =

0,35...0,4);

3)  – коефіцієнт відновлення швидкості

ударника, де υТ –

швидкість ударника після удару (R = 0,1...0,3).

– коефіцієнт відновлення швидкості

ударника, де υТ –

швидкість ударника після удару (R = 0,1...0,3).

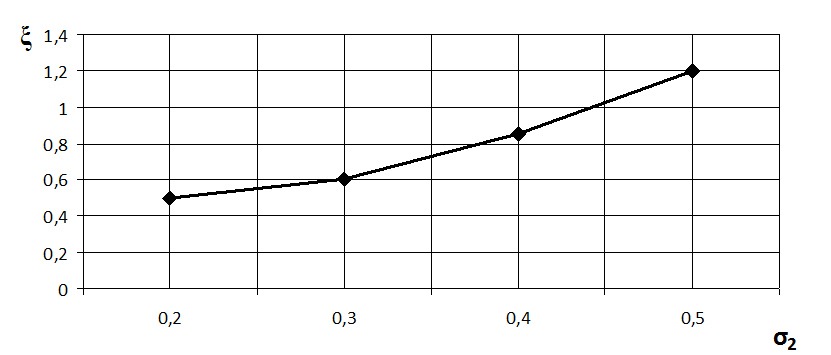

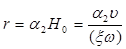

Для розрахунків механізму

значення ξ визначається за графіком

на рисунку 4.4 при прийнятих α1

= 0,3 і R = 0,3 у функції

α2. Далі обчислюють

основні конструктивні параметри ударного механізму.

Початкова довжина повітряної подушки

,

(2)

,

(2)

де

ω – кутова швидкість обертання

кривошипа ( ).

).

Маса ударника

,

(3)

,

(3)

де

Ер – розрахункова енергія удару ударника (Eр=ke,

де k – поправочний коефіцієнт, k = 1,1...1,2).

Площа перетину поршня визначається з вираження  .

Підставивши в цю формулу значення т1 і Н0,

одержимо

.

Підставивши в цю формулу значення т1 і Н0,

одержимо

.

(4)

.

(4)

Рисунок 4.4 – Графік

залежностей ξ і α2.

.

(5)

.

(5)

.

(6)

.

(6)

Формула слушна за умови  .

.

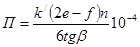

Трамбовки призначені для ущільнення ґрунтів у важкодоступних місцях і стиснутих умовах при

засипанні пазух фундаментів, навколо опор, трубопроводів, колекторів, при обладнанні підсипань під підлоги, при

ущільненні бетонних сумішей, а також для планувальних робіт невеликого обсягу.

Трамбовки, що серійно випускаються в цей час, обладнані пружинними ударними

механізмами й динамічними гасителями коливань. Така трамбовка (рисунок 4.5)

складається з електродвигуна, редуктора, перетворювального кривошипно-шатунного

механізму, ударного механізму пружинного типу, робочого органу – башмака, що

трамбує, рукоятки, що й амортизує, управління.

При роботі трамбовки

обертання ротора електродвигуна 10 через шестірні 9, 8 і 7 передається на кривошип 5 і шатун 6, з'єднаний з напрямним стрижнем 4.

Останній здійснює зворотно-поступальний рух, стикається зі східчастим штоком

3, що проходять через отвори верхнього 14 і нижнього 15 повзунів,

між якими встановлена попередньо стиснута пружина. Напрямним елементом для повзунів слугує циліндр 2, який стосовно башмака, що трамбує 1, розташований з деяким нахилом уперед,

що забезпечує самопересування трамбовки. При русі штока 3 нагору нижній

повзун 15 захоплює за собою башмак і додатково деформує пружину, у якій

акумулюється енергія стиску. При русі штока вниз відбувається вивільнення енергії пружини при

одночасному розгоні башмака за рахунок натискання верхнього повзуна на пружину

зверху. Удар по ґрунту відбувається при положенні кривошипа поблизу нижньої мертвої точки, коли башмак

має максимальну швидкість. Для запобігання деталей ударного механізму трамбовки

від перевантажень між рухливими повзунами й східчастими штоками встановлені амортизатори.

Рисунок 4.5 – Електротрамбовка

Рисунок 4.5.1 – Фото електротрамбовка

Привод трамбовки розміщено в алюмінієвому корпусі 11. Охолодження електродвигуна провадиться повітрям, що продувається

вентилятором 12. Управління трамбовкою здійснюється рукояткою управління

13, пов'язаною з корпусом шарніром і пружинним амортизатором. Електробезпечність

оператора забезпечується захисно-вимикаючими пристроями, а віброізоляція – дебалансами, що підвішені на

кривошипних валах. Дебаланси обертаються синхронно-синфазно, що

забезпечується циліндричною зубчастою передачею.

Ножиці

ручні

призначені для прямолінійного й фасонного різання й розкрою листового металу, а

також вирубки в ньому отворів і вікон різної конфігурації при виконанні

арматурних, зварювальних, покрівельних, санітарно-технічних, електромонтажних і

гідроізоляційних робіт, а також при монтажі металевих і збірних залізобетонних

конструкцій. Основним параметром ножиців є товщина матеріалу, що ріжеться. По

конструктивному виконанню різального інструменту розрізняють ножові й вирубні

ножиці.

Ножові ножиці (рисунок 4.6) використовуються для прямолінійного й

фасонного різання листового прокату різних металів товщиною до

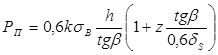

Зусилля різання ножовими ручними ножицями (Н)

,

(7)

,

(7)

де

k – коефіцієнт, що враховує стан робочих поверхонь ножів, товщину листа,

що ріжеться, і міцність матеріалу, що ріжеться;

σв – тимчасовий опір

матеріалу, що ріжеться, Мпа;

h – товщина листа,

що ріжеться, м;

β – кут нахилу верхнього

ножа ножиців, град.;

z – коефіцієнт вигину (zmax =0,95);

δS – відносне подовження

матеріалу, що ріжеться.

Продуктивність ножових ножиців (м/с)

,

(8)

,

(8)

де

k' – коефіцієнт, що враховує ступінь використання оператором найбільшого

зусилля подачі машини (k' = 0,7...0,9);

е – ексцентриситет

вихідного вала, мм;

f – деформація деталей механізму

головки, мм (f = 1,1);

п – число подвійних ходів

ножа у хвилину;

β – кут між ріжучими крайками ножів у

вертикальній площині (β =10°).

а – загальний вид; б – кінематична схема.

Рисунок 4.6 – Ножиці ножові

Рисунок 4.6.1 – Фото ножиці ножові

Вирубні ножиці (рисунок 4.7) складаються з електродвигуна 6, двоступінчастого редуктора 7,

кривошипно-шатунного механізму 5, пуансона 3 і матриці 1. Пуансон, виконаний у вигляді пустотілого циліндра,

прикріплений до повзуна 4 і робить разом з ним

зворотно-поступальний рух. Через отвір у пуансоні проходить стрижень 2, у нижній частині якого закріплена

матриця. Верхній кінець стрижня за допомогою настановного гвинта затиснутий у

нерухомій деталі, з'єднаній з корпусом клемним затискачем. У цих ножицях

використовується перфораційна вирубка (висічка) металу. При цьому за допомогою

пуансона й матриці відбувається наступне одне за іншим відділення металу у

вигляді сегментів або прямокутників (залежно від форми пуансона й матриці).

Зусилля вирубки ножиців (Н)

,

(9)

,

(9)

де

kэ – коефіцієнт, що враховує

затуплення робочого органа;

L – довжина периметра вирубки,

м;

h – товщина матеріалу, що ріжеться,

м;

τср – межа міцності матеріалу на зріз, Па.

Рисунок 4.7 – Ножиці вирубні

Рисунок 4.7.1 – Фото ножиці вирубні

Борознороби застосовуються для вибірки пазів і борозен у бетоні,

залізобетоні й цегельній кладці, а також використовуються для свердлення отворів

і вибірки гнізд за допомогою свердлильної насадки для шлямбурних різців. По

конструкції борознороби аналогічні прямим шліфувальним машинам, однак у їхньому

приводі встановлений двоступінчастий редуктор. Робочим інструментом борозноробів служать фрези й алмазні кола. Основним параметром борозноробів

є номінальна ширина й глибина прорізуваного за один прохід

паза.