Лабораторна робота 2.1

2.1. Лабораторна робота

Випробування

на розтяг маловуглецевої сталі

МЕТА РОБОТИ: дослідження властивостей та поведінки матеріалу при центральному

розтягу, побудування та аналіз діаграми розтягу, спостереження за деформацією

зразка до розриву.

Короткі теоретичні відомості

Випробування на одноосьовий статичний розтяг є найбільш поширеним способом механічних випробувань матеріалу, що пояснюється наступними його перевагами:

при

одноосьовому розтягу в зразку виникає однорідний напружений стан. Це означає, що

у всіх точках поперечного перерізу робочої частини зразка напруження однакові і,

незалежно від того, деформується зразок пружно або пластично, вони визначаються

за однією і тією ж формулою:

при

одноосьовому розтягу в зразку виникає однорідний напружений стан. Це означає, що

у всіх точках поперечного перерізу робочої частини зразка напруження однакові і,

незалежно від того, деформується зразок пружно або пластично, вони визначаються

за однією і тією ж формулою:

де F – навантаження, що розтягує, Н;

А0 – початкова площа

поперечного перерізу зразка, мм2.

Ø методика проведення

випробувань на розтяг не складна і добре відпрацьована;

Ø конструкції зразків і

захватів випробувальних машин прості і технологічні.

Спостерігання за поведінкою матеріалу i визначення його характеристик міцності і пластичності при

розтягу – один із основних i найбільш розповсюджених видів випробувань. Отримані в результаті експерименту

характеристики дозволяють зробити

висновки про міцність матеріалу при статичних навантаженнях, обирати

матеріал для конструкції, що

проектується i вважаються основними під час розрахунків деталей машин,

елементів конструкцій i споруд на

міцність.

Випробування на

статичний розтяг проводяться шляхом плавного безперервно зростаючого

навантаження зразка круглого або прямокутного перерізу на випробувальній машині

УИМ-50. При цьому процес деформування розвивається в такій послідовності: пружна

деформація, пружно-пластична деформація і руйнування.

При звичайній кімнатній температурі матеріали можна умовно поділити на

пластичні і крихкі. Пластичні матеріали руйнуються тільки після значних

залишкових деформацій, крихкі – при досить малих залишкових деформаціях. Такий

поділ, можна сказати, умовний, тому що, по-перше, не існує чіткої межі між

пластичними і крихкими матеріалами, і, по-друге, пластичні властивості матеріалу

змінюються залежно від певних умов.

До пластичних матеріалів відносяться: маловуглецева сталь, мідь, бронза

та ін.; до крихких: чавун, бетон, цегла та ін.

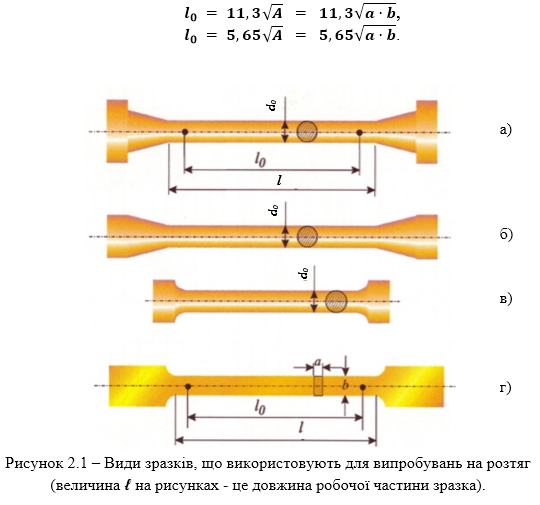

Для випробувань на

розтяг, відповідно до ГОСТ 1497-84 (ІСО 6892-84) застосовують пропорційні

циліндричні зразки діаметром d від 5 мм і більше (рис. 2.1, а,б,в) або плоскі (з листового матеріалу)

товщиною а від 0,5 мм і більше (рис. 2.1,

г).

Нормальна початкова розрахункова довжина зразка повинна

становити:

l0 =

10d0,

де d0

- початковий діаметр поперечного перерізу

зразка, d=10мм.

На рисунку 2.1 представлено 4 види стандартизованих

зразків:

Ø круглі з

довжиною l0 =15d0 - для зразків

п’ятнадцятиразової

довжини (рис. 2.1, а,);

Ø круглі з

довжиною l0 = 10d0 - для зразків

десятиразової довжини (рис.

2.1, б,);

Ø круглі з

довжиною l0 = 5d0 - для коротких

зразків (рис. 2.1, в,);

для прямокутних зразків з розмірами (a x b) (рис. 2.1, г,):

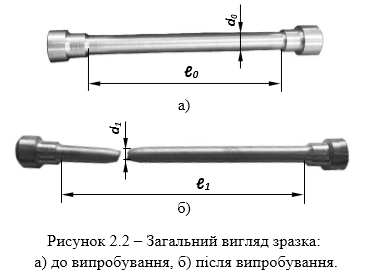

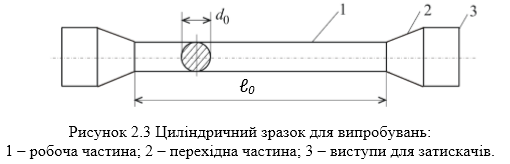

Найбільш розповсюджені випробування на циліндричних зразках (рис. 2.2, а). Після випробувань зразок видовжується на довжину ℓ1 і ми отримуємо зруйнований зразок, на якому є в наявності звужене місце (рис. 2.2,б), яке має назву «шийка». Воно може з’явитися у будь якій послабленій точці розрахункової довжині ℓ0 зразка, це залежить від кількох факторів, які обумовлюють умови виробництва зразка та ін. Зразок має на кінцях потовщення, так звані головки для захоплень випробувальною машиною.

Вибір форми та розмірів зразка обумовлюється можливостями виготовлення, а також потужністю і конструкцією випробувальної машини, що використовується. З метою економії матеріалу при масових випробуваннях доцільніше застосування коротких зразків п’ятикратної довжини, для випробувань яких застосовують машину УММ-5 (максимальне навантаження 5 тон). Але для того, щоб більш наочно спостерігати за зміною властивостей матеріалу рекомендують використовувати 10-ти кратний зразок. Для його випробувань використовують універсальну випробувальну машину УИМ-50 (максимальне навантаження 50 тон). На рисунку 2.3 представлений циліндричний зразок, який виконано з м’якої сталі.

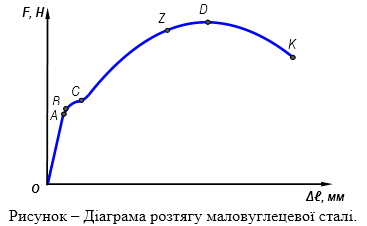

Під час проведення випробувань за допомогою діаграмного апарату

випробувальної машини можна записати діаграму розтягу зразка, тобто залежність подовження зразка Δl від навантаження F.

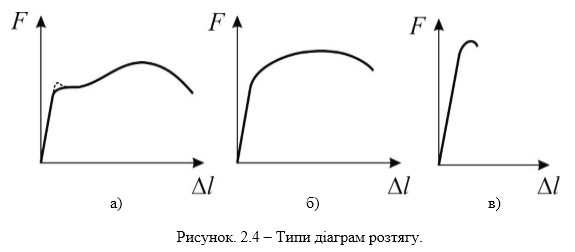

Розрізняють три типи діаграм розтягу (рис. 2.4):

а) діаграма розтягу зразка з пластичного матеріалу, що має виражений

перехід з пружної області деформування в пружно-пластичну (рис. 2.4, а). На

діаграмі цей перехід відображається появою «площадки текучості», впродовж якої деформація в зразку зростає

практично без збільшення навантаження. Такий тип діаграми характерний лише для

деяких металевих сплавів (маловуглецеві сталі, деякі латуні, відпалені

марганцевисті і алюмінієві бронзи). Іноді на початку «площадки текучості» можна

спостерігати «зуб» плинності (показаний тонкою перервною лінією). Для цих

сплавів існує фізична границя текучості.

б) діаграма розтягу зразка з пластичного матеріалу, що має плавний

перехід з пружної області деформування у пружно-пластичну (рис. 2.4, б), яка

властива більшості чистих металів і металевих сплавів. Для них можна визначити

лише умовну границю текучості.

в) діаграма розтягу зразка з крихкого матеріалу (рис. 2.4, в), є характерною для сірих і білих чавунів, загартованих і не відпущених сталей, литих алюмінієвих і цинкових сплавів, а також багатьох неметалів: каменю, цегли, бетону, деяких пластмас та ін. Діаграма розтягу таких матеріалів коротка в напрямку подовжень, що ілюструє їх крихкість (невелику пластичність).

Основні властивості матеріалу визначають з діаграми розтягу, яка

будується в координатах F – Δℓ за допомогою пристрою,

що записує на випробувальній машині. Діаграма є наочним представленням того, що

відбувається з матеріалом усередині.

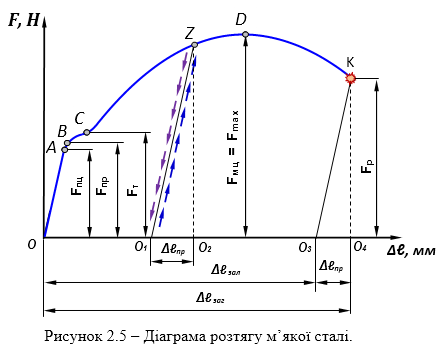

Для маловуглецевої сталі Ст. 3 приблизний обрис цієї діаграми наведено на рисунку 2.5.

Випробування проводять на універсальній випробувальній машині УИМ-50. На

ній можливо випробувати зразки на розтяг, стиск, згин. Масштаб запису

навантаження залежить від шкали, встановленої для проведення випробування.

Машину можна настроювати на максимальне навантаження 5, 10, 25 і 50 тон. Під час

проведення випробувань на розтяг встановлюється максимальне навантаження на

машині – 25 тон.

У такому випадку масштаб навантаження (в напрямку вертикальної осі F) становить

Масштаб запису деформації (в напрямку горизонтальної осі Δℓ) перед випробуванням приймається

рівним

Аналіз діаграми розтягу.

На етапі навантаження до деякої сили Fпц (точка A) спостерігається пряма пропорційна залежність між видовженням зразка i силою F, що його викликала і зворотна пропорційна залежність до площі поперечного перерізу А. Позначаючи через Δℓ приріст довжини від сили F, можемо записати формулу, що зв’язує ці дані, яка носить назву закону Гука:

де: Е – коефіцієнт пропорційності, який характеризує жорсткість

матеріалу і має назву модуль пружності

І-го роду або модуль Юнга, МПа;

А – площа поперечного перерізу зразка, мм2;

Δℓ – величина абсолютного видовження зразка:

Δℓ = ℓ1 - ℓ0, (2.2)

де: ℓ1 – довжина зразка після руйнування,

мм;

ℓ0 – початкова довжина зразка до руйнування,

мм.

Е∙А – добуток, характеризує

жорсткість стержня при розтягу (стиску).

Після розвантаження у точці А початкова довжина зразка відновлюється,

тобто деформація зникає. Ця властивість називається пружністю, а навантаження на ділянці ОА є навантаженням Fпц, що відповідає границі пропорційності σпц.

При подальшому навантаженні починається незначне відхилення від прямої

лінії. Якщо в точці В зупинити дослід, то після розвантаження деформація

практично зникає, тобто з’являється залишкова деформація, що складає

0,001-0,005%. Тому вважатимемо, що взагалі ділянка ОВ є ділянкою пружності, а сила

(точка В) називається навантаженням Fпр, що відповідає границі

пружності σпр.

При досягненні навантаженням деякого значення Fт (точка С) зразок видовжується («тече») без збільшення, а інколи i при

зменшенні навантаження. На діаграмі з’являється так звана «площина текучості».

На цій ділянці з’являється залишкова (пластична) деформація Δℓзал, а матеріал на

ділянці ВС проявляє властивість текучості.

Щоб зразок деформувався дедалі більше, потрібно збільшувати навантаження, матеріал знову здатний чинити опір розтягу. Пояснюється це явище зміцненням матеріалу. Якщо зразок повністю розвантажити, то пружна деформація Δℓпр зникне, а залишкова Δℓзал залишиться, перо самописа прокреслить пряму лінію ZО1 (рис. 2.5), яка буде паралельна пропорційній ділянці ОА. При повторному навантаженні, яке буде відразу після розвантаження, перо спочатку накреслить лінію О1Z, а зі збільшенням навантаження переміститься далі уздовж ділянки ZD. Властивості матеріалу змінюються: пластичні властивості погіршуються, а твердість підвищується. Відбуваються зміни в кристалічній решітці матеріалу, він зміцнює сам себе. Це призводить до появи явища об’ємного зміцнення. В одних випадках ці зміни корисні, в інших шкідливі i їx усувають. В результаті попередньої пластичної деформації метал стає більш міцним (явище наклепу), збільшується діапазон пружного розтягування. Пластичні властивості металу при цьому знижуються, зменшується також і його статична в’язкість. Остання обставина має велике значення для матеріалу, який піддається дії змінних напружень. Подальше збільшення навантаження призводить до появи «шийки» на зразку (точка D) – звуження в деякому одному місті зразка, i руйнуванню. До моменту появи шийки навантаження на зразок досягає свого максимального значення Fмц або Fтм і є навантаженням, що відповідає границі міцності σмц (рис. 2.6, а,б) або тимчасовому опору σтм.

До моменту розриву робоча частина зразка ℓ0 видовжилась на

величину загальної деформації Δℓзаг. Після розриву пружна частина загальної

деформації зникає, залишається тільки залишкова деформація Δℓзал. На місці утворення

«шийки» пepepiз зразка зменшився.

Руйнування крихких матеріалів відрізняється тим, що воно відбувається

вже при невеликих деформаціях (рис. 2.4,

в). При розтягу чавунного зразка, до моменту розриву виникають невеликі

деформації, руйнування відбувається раптово, величини відносного звуження і відносного подовження є дуже

малими. Як правило, крихкі матеріали погано опираються розтягу, їх границя

міцності має невелике значення в порівнянні з границею міцності пластичних

матеріалів. Якщо розглядати діаграму розтягу крихких матеріалів, то можна

зазначити, що вона не має чітко вираженої прямої лінії, яка є на ділянці

пропорційності для пластичних матеріалів (рис 2.5). Тому умовно прийнято

говорити, що крихкі матеріали не мають пружних властивостей, а тому і не

підкоряються закону Гука.

Оснащення робочого місця

v випробувальна машина

УИМ-50, підготовлена до проведення

експерименту;

v стальний зразок круглого перерізу;

v штангенциркуль ШЦ-0,1;

v

методичні вказівки до виконання лабораторної роботи;

v

калькулятор, олівець,

лінійка;

журнал лабораторних робіт.

Порядок виконання випробувань

Лабораторна робота проводиться у такій

послідовності:

1.

Розглянути зразки, які використовують для випробувань на

розтяг.

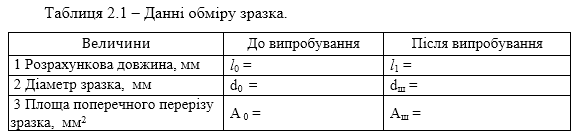

2. Виміряти штангенциркулем початковий діаметр d0 зразка і початкову довжину. Результати записати у журнал спостережень (табл.2.1):

1.

Перевірити готовність машини

для випробувань до експерименту,

настроїти силовимірювач на шкалу з максимальним навантаженням 250кН.

2.

Встановити зразок у затискачі випробувальної машини і налаштувати

діаграмний апарат.

3. Плавно навантажувати зразок з його розтягуванням до

розриву.

4.

Звільнити зразок з затискачів випробувальної

машини.

5.

Зі

шкали силовимірювача зняти значення навантаження, що відповідає границі міцності

Fмц (це значення навантаження на шкалі фіксується

стрілкою).

6.

Виміряти штангенциркулем діаметр зразка в місці розриву dш і робочу довжину

зразка l1 (для вимірювання dш і l1 обидві частини

розірваного зразка щільно стикуються за місцем розриву). Результати записати у

таблицю 2.1.

7.

Зняти

діаграму із записуючого пристрою та занести в журнал лабораторних робіт.

Обробити отриману діаграму розтягу:

-

зазначити характерні точки A, В, C, D, К;

-

надати

характеристики ділянок діаграми;

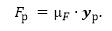

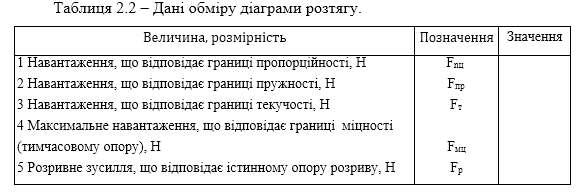

- визначити відповідне навантаження Fпц, Fпр, Fт, Fмц, Fр.

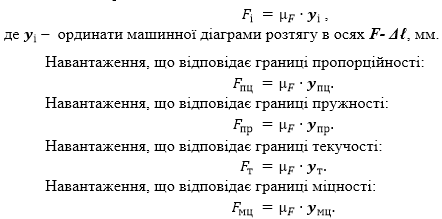

Для визначення навантаження Fi, що відповідає кожній точці машинної діаграми розтягу, необхідно виміряти ординату уi навантаження до відповідної точки в міліметрах та помножити на масштаб сил:

Руйнувальне навантаження (навантаження, що відповідає істинному опору розриву):

- результати розрахунків записати у журнал спостережень (табл. 2.2):

10.

Відповісти на контрольні запитання.

11.

Захистити лабораторну роботу у викладача.

Тестові запитання для самоконтролю

1. Яка одиниця вимірювання механічного напруження?

Н/м2;

Н/м;

Н/м3.

2.Яка одиниця вимірювання абсолютної деформації?

мм;

відсотки;

безрозмірна

величина.

3.Яка одиниця вимірювання

модуля поздовжньої пружності

матеріалу Е?

Н/м2;

Н/м;

Нм.

4.Як позначається відносне подовження?

ε;

∆ℓ;

Μ.

5.Як позначається абсолютна поздовжня деформація?

∆ℓ;

ε;

μ.

6.В яких координатних осях на випробувальній машині записується діаграма

розтягу?

F-∆ℓ;

σ-ε;

σ-∆ℓ.

7.Яка деформація називається пружною?

та, що зникає після розвантаження;

та, що залишається після розвантаження;

та, що не виникає при навантаженні.

8.Яка деформація називається пластичною?

та, що залишається після розвантаження;

та, що зникає після розвантаження;

та, що не виникає при навантаженні.

9.Чим характеризується «зона текучості» на діаграмі розтягу?

зростанням пластичної деформації без зростання

навантаження;

зростанням пружної деформації без зростання

навантаження;

зростанням пружної та пластичної деформацій.

10. Після якої точки на діаграмі розтягу (діаграма) з’являється залишкова деформація?

В;

D;

С.

11.Яка точка діаграми розтягу (діаграма) відповідає моменту появи

«шийки»

на зразку?

D;

В;

С.

12.Яка ділянка діаграми розтягу (діаграма) відповідає зоні зміцнення

матеріалу?

СD;

ОА;

ВС.

13. Яка ділянка діаграми розтягу (діаграма) відповідає зоні текучості

матеріалу?

ВС;

ОА;

СD.

14.До якої точки на діаграмі розтягу (діаграма) можна навантажувати зразок,

щоб після розвантаження довжина зразка не змінилась?

В;

D;

К.

15.Ординату якої точки діаграми розтягу (діаграма) треба визначити, щоб

розрахувати границю пропорційності?

А;

D;

С.

16.Ординату якої точки діаграми розтягу (діаграма) треба визначити, щоб

розрахувати границю пружності?

В;

D;

С.

17.Ординату якої точки діаграми розтягу (діаграма) треба визначити, щоб

розрахувати границю текучості?

С;

D;

В.

18.Ординату якої точки діаграми розтягу (діаграма) треба визначити, щоб

розрахувати границю міцності (тимчасовий опір)?

D;

В;

С.

19.При розрахунку механічних характеристик міцності (границя пропорційності,

границя пружності, границя текучості, тимчасовий опір) яка використовується

площа перерізу зразка?

початкова площа до навантаження;

та, що є у зразка в момент розриву;

площа шийки.

20.При розрахунку істинного опору розриву матеріалу, яка використовується

площа перерізу?

площа шийки;

початкова площа перерізу зразка;

площа, яка відповідає максимальному значенню сили.