3.3. Машини для миття скляної тари.

Скляна

тара перед надходженням у виробничий цех проходить наступні операції:

вибраковування (підготовка до миття), миття, дезінфекцію і

ошпарення.

Ефективність

роботи машини для миття скляної тари, призначеної для фасування харчовими

продуктами оцінюється перш за все повнотою видалення забруднень як з внутрішньої

так і з зовнішньої поверхні, а

також зниженням мікробного обсемінення їх внутрішньої

поверхні.

Якість

миття банок залежить від наступних чинників:

1. Тривалість

відмочування і шприцювання

і їх співвідношення за часом.

2. Температури

миючого розчину в різних зонах мийної машини.

3. Хімічні властивості і концентрації

миючого розчину.

4. Тиск

миючого розчину при шприцюванні.

5. Ступінь

забруднення банок.

6. Витрати

миючого розчину і схеми його підведення.

Майже

всі мийні машини для скляної тари

відносяться до відмочувально-шприцювального типу. У цих машинах тара занурюється

в різні миючі засоби (вода, лужні розчини і ін.), а потім піддається

багатократному шприцюванню та душуванню.

Розрізняють

банкомийні

машини для:

‒ дрібної

тари (0,2 – 1.0 л);

‒ крупної

тари (0.3 – 10 л.).

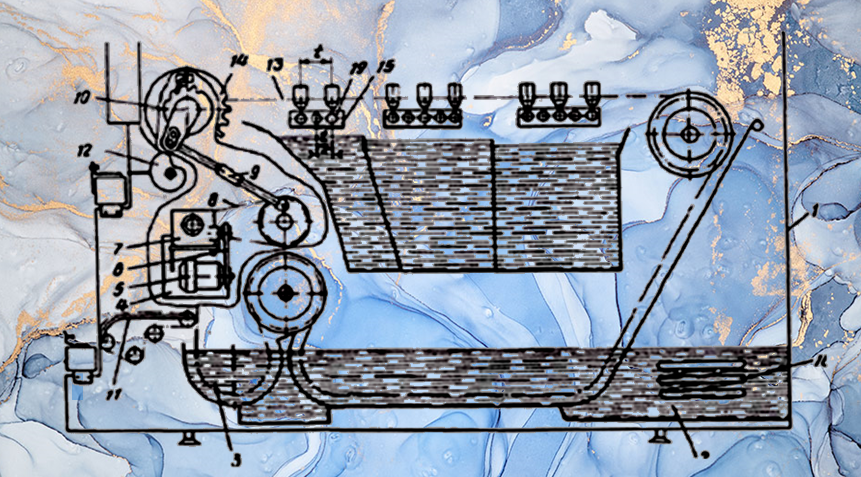

Пляшкомийна

машина (рис.

3.3.1) призначена для миття скляної тари і може знайти вживання в лініях

розфасовки продуктів в пляшки, банки і подібну тару в харчовій, хіміко-фармацевтичній і інших галузях

промисловості.

Машина

працює таким чином. Подавальний транспортер 17 підводить пляшки до пристрою 11 для

завантаження, за допомогою якого вони завантажуються в гнізда пляшконосіїв 13.

За один кінематичний цикл прийнятий час проходження пляшконосіїв 13 відстані,

рівної кроку t. За цей же час відбувається завантаження одного

пляшконосія пляшками. Кривошип робить один оборот за половину кінематичного

циклу. В цей же час пляшконосії 13 переміщаються на відстань, рівній t

/2, і роблять один вистій. За наступний оборот кривошипа пляшконосіїв 13

переміщаються ще на відстань t/2 і роблять ще один

вистій.

Таким

чином, за один кінематичний цикл пляшконосіїв 13 переміщаються в два етапи на

крок t, роблячи два вистої. В один з вистоїв пристрій 11 для завантаження

завантажує в пляшконосій 13 партію пляшок, рівну числу гнізд в пляшконосії 13.

Пляшки проходять послідовно ванни 2 і 3, де вони відмочуються спочатку у воді, а

потім в лужному розчині, далі переміщаються до шприцювальних

пристроїв 15. Під час кожного з вистоїв відбувається шприцювання пляшок, під час

переміщення пляшконосіїв 13 відбувається спорожнення пляшок від води, що

залишилася після шприцювання. Таким чином, за один кінематичний цикл шприцювання

здійснюється двічі. Вимиті пляшки за допомогою пристрою 12 для вивантаження

встановлюються на відвідний транспортер 18 і поступають до подальшого

устаткування лінії розливу.

З

метою зменшення габаритів пляшкомийної машини, зниження енерговитрат і

металоємності, кількість зубів храпового колеса виконано в ціле число раз більшим, ніж

кількість зубів приводної зірочки транспортера пляшко носіїв, а труби шприцювальних

пристроїв встановлені з кроком, в те ж ціле число раз меншим, ніж крок між

пляшко носіями.

Рисунок

3.3.1 – Пляшкомийна машина:

1

– корпус; 2,3 – відмочувальні ванни; 4 – привід; 5 – електродвигун; 6 – варіатор; 7 – редуктор; 8 – ланцюгова передача; 9 – храповий механізм; 10 – храпове колесо; 11 – пристрої

для завантаження пляшок; 12 – пристрої для вивантаження пляшок; 13 – транспортер пляшко носіїв; 14 – привідна зірочка; 15 –

шприцювальний пристрій; 16 – підігрівач; 17 – подавальний транспортер; 18 –

відвідний транспортер; 19 – форсунки.

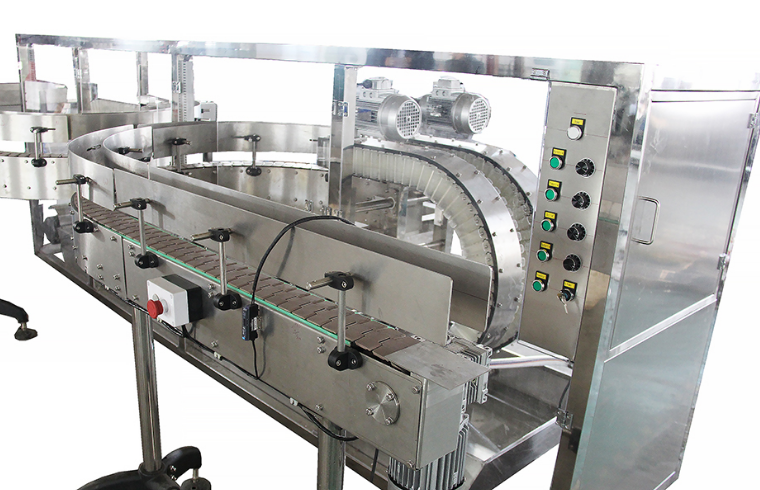

Рис.

3.3.2 – Двустороння пляшкомийна машина

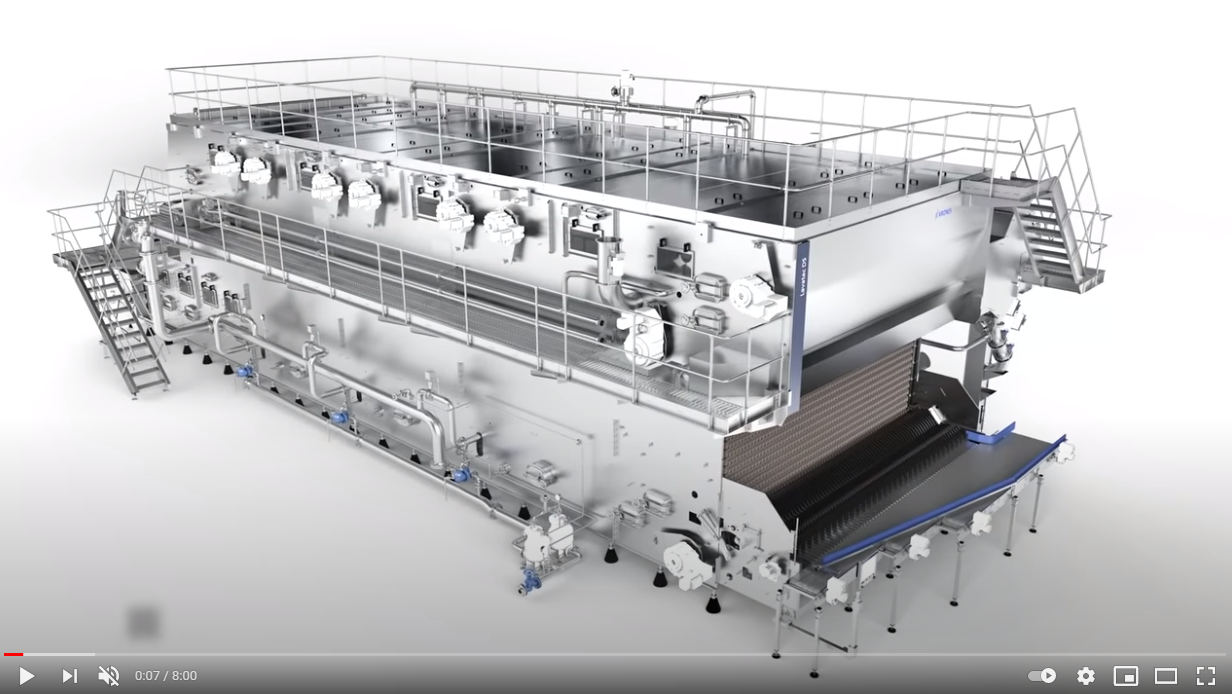

Рис.

3.3.3 – Машина для миття пляшок і банок SPX-01

Пляшкомийна

машина (відео)