3.3. Щіткові машини.

Щіткові машини

за конструкцією аналогічні оббивальним. Тільки замість бил - щітковий

барабан, а замість циліндра - щіткова дека. Щітки металеві.

На

борошномельних підприємствах із внутрішньо-цеховим пневматичним транспортуванням зерна використовують

машини БЩГ 1-5 і Б1ЦП-10, а на підприємствах із внутрішньо-цеховим механічним

транспортом - БЩМ-5 і БЩМ-10.

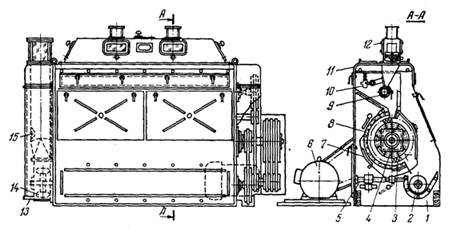

Горизонтальна

щіткова машина (рис. 3.3.1)

виконана у вигляді розбірного металевого корпуса 1, усередині якого

змонтовані обертовий щітковий ротор 4, щіткова дека 8, живильний валок 9 та механізм 10 для регулювання рівномірності зерна, що

надходить, по довжині щіткового барабана.

Рисунок 3.3.1 -

Щіткові машини типу БЩП і БЩМ:

1 - корпус; 2 - шнек; 3 - рухлива щока; 4 - щітковий ротор; 5 - механізм для повороту деки; 6 - електродвигун; 7-шкала з умовним таруванням; 8 - щіткова дека; 9 - живильний валик; 10 - механізм для регулювання рівномірності зерна, що надходить; 11 - кришка корпуса; 12 - живильний пристрій; 13 - нижнє вікно корпуса побудника; 14 - збудник броскового типу; 15 - продуктопровід.

Зазор між

щітковими поверхнями деки і ротором регулюють двома механізмами 5, що приводяться в

дію гвинтовими парами. Регулювання робочого зазору здійснюється по шкалах 7 з

умовним таруванням, що закріплені на рухливих щоках 3 усередині корпуса

машини.

Максимальний

робочий зазор між щітковими поверхнями деки 8 і ротора 4 при збігу покажчика з

нижнім гвинтом шкали 7 складає 6±

Для вільного

входу повітря в машину при пневматичному транспортуванні зерна у верхній частині

розташовані жалюзі (в обшивці і фортках)

У машині для

борошномельних заводів із внутрішньо-цеховим механічним транспортуванням для

цієї мети передбачені в нижній часті вікна, а на бічній стінці шибер, що дозволяє регулювати кількість повітря, що

надходить у машину.

Аспірація

щіткової машини здійснюється через кришку 11 у верхній частині

корпуса.

Технологічний

процес очищення зерна наступний. Зерно через прийомний патрубок самопливом надходить у живильний пристрій 12,

з його на живильний валик 9, що рівномірно шаром подає його по всій довжині

щіткового ротора 4.

Потрапляючи в

зазор між обертовим щітковим ротором 4 і нерухомою щітковою декою 8, зерно піддається інтенсивному впливу щіток,

очищається і попадає в шнек 2, потім у продуктопровід 15 і виводиться з

машини.

Оббивальні і

щіткові машини встановлюють на борошномельних заводах послідовно і через них

пропускають зерно, попередньо очищене від сторонніх домішок. Технологічну ефективність очищення поверхні зерна в оббивальних і

щіткових машинах оцінюють зниженням зольності і збільшенням кількості битого

зерна.

На технологічну

ефективність впливають наступні фактори:

- технологічні

властивості зерна(скловидність, вологість, твердість та

ін.);

- параметри

основних робочих органів машини (кількість оборотів барабана, характеристика

робочої поверхні, зазор, кут нахилу бив, рівномірність завантаження,

ефективність роботи аспірації та ін.);

- питоме

зернове навантаження на машину, що виражається в кг/м2 на годину;

Поверхня

барабана покривається, абразивною масою, що містить наждак або електрокорунд від №100 до №63(зернистість

від №20 до № 26).

Кутова швидкість

бил при обробці пшениці повинна складати 13...15 м/с, для жита – 15...18 м/с.

Зазор між гранню

бил і абразивною поверхнею повинний знаходитися в межах від 25 до

Кут нахилу бил

змінюється від 5 до 12°.

Рекомендоване

навантаження на 1м2 внутрішній

поверхні абразивного барабана шпалерної машини складають 28 т/добу для пшениці і

24 т/добу для жита.