РОЗДІЛ 5. ПРОЕКТУВАННЯ ПОТОКОВИХ ТЕХНОЛОГІЧНИХ ЛІНІЙ ПРИГОТУВАННЯ ТА РОЗДАВАННЯ КОРМІВ

5.1

Обґрунтування і вибір технології

кормоприготування

Значення

підготовки кормів до згодовування.

Основою

ефективного розвитку галузі тваринництва є повноцінна годівля, яка

забезпечується, в першу чергу, виробництвом достатньої кількості кормів,

зниження втрат їх поживності при заготівлі, зберіганні, а також правильною

підготовкою до згодовування. Про значення повноцінної годівлі

сільськогосподарських тварин можна судити по тім факті, що в структурі собівартості

продукції частка кормів складає при виробництві молока 50...55%; яловичини

65...70%, свинини 70...75%.

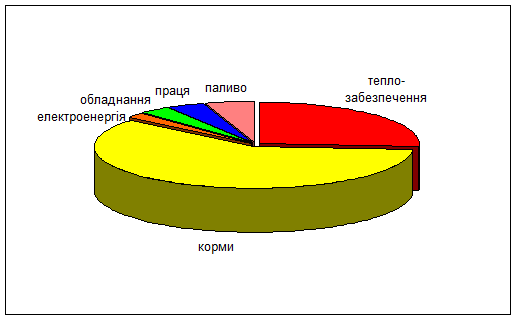

Структуру

сукупних енергетичних витрат сьогодні здебільшого представляють 6 показниками

витрат: праця, теплозабезпечення, виробництво кормів, паливо,

машини й устаткування, електроенергія (рис.

5.1).

Рис.

5.1

– Структура витрат енергії по МТФ

У

зв’язку з тим, що основним енергетичним матеріалом при виробництві продукції

тваринництва є корми, у загальних енергетичних витратах на виробництво

тваринницької продукції витрати на їхнє виробництво і приготування складають

54…60%. Робота в напрямку підвищення ефективності використання кормів дають

найбільші результати в енергозбереженні.

Результати

чисельних науково-господарських досліджень

показали, що зниження енергії на перетравлення кормів досягається згодовуванням

повнораціонних сумішей, збалансованих за всіма поживними речовинами, макро- і мікроелементами.

При згодовуванні кормосумішей продуктивність корів підвищується до 15%, а

середньодобові прирости – на 8,5% при зниженні витрат кормів на 7…10,8% у

порівнянні з роздільним згодовуванням.

Велика

роль належить комбікорму, що тримає на собі основне енергетичне навантаження.

Він повинен бути збалансований не тільки по поживності, але і по амінокислотному

складу. Доведено, що якщо тварину годувати одним подрібненим зерном, то не менше

30…40% його потрапляє в гноєсховище. Для достатньо повного задоволення потреб

тварин у поживних речовинах їх раціони, згідно даних наукових досліджень,

повинні бути збалансованими приблизно за двадцятьма чітко нормованими

показниками для великої рогатої худоби і 50…80 показниками для свиней та птиці.

Кількість показників, що контролюються, зростає у міру підвищення рівня

інтенсифікації тваринництва.

Перелік

сировини, що застосовується у сучасному тваринництві на корм худобі та птиці,

дуже широкий. Проте основу кормових раціонів становлять корми рослинного

походження. Так, комбікорми промислового виробництва на 82…98% складаються з

інгредієнтів рослинної сировини, у тому числі 50…85

%

– фуражного зерна. Приблизно 3…10% становлять компоненти тваринного походження і

близько 1…9% – мінеральні та синтетичні речовини. Безпосередньо у господарствах

широке використання знаходять

соковиті корми (табл. 5.1). На

спеціалізованих тваринницьких комплексах та фермах з високим рівнем

індустріалізації відмічається тенденція до збільшення у раціонах питомої ваги

концентрованих кормів.

Таблиця

5.1 – Орієнтовний склад кормових сумішок для свиней та великої рогатої

худоби

|

Види

кормів |

Співвідношення

кормів, % у раціонах | |||

|

великої

рогатої худоби |

свиней | |||

|

за

поживністю |

за

масою |

за

поживністю |

за

масою | |

|

Концентровані |

15-42 |

77-14 |

40-80 |

20-55 |

|

Соковиті |

40-70 |

78-83 |

15-40 |

24-76 |

|

Грубі |

12-20 |

12-16 |

3-5 |

2-10 |

|

Інші |

4-6 |

1-2 |

3-10 |

4-6 |

У

свинарстві та птахівництві вона досягає 62…88% за поживністю, а в молочному

скотарстві – 44…60%.

Таким

чином, у кормових раціонах безумовно переважають рослинні корми. Отже,

кормоприготування зводиться до переробки рослинної сировини і змішування її

компонентів з деякими іншими, що включаються до кормових раціонів лише як

добавки. Виходячи з цього, далі під кормовими матеріалами відносно процесів їх

обробки розумітимемо саме рослинні корми. Проте і вони також відзначаються

широкою різноманітністю і характеризуються цілим рядом ознак. Основны з

них:

-

органи

рослин, що використовуються на корм (наприклад, стебла та листя, зерно, корене-

та бульбоплоди);

-

вид

сільськогосподарської культури;

-

фаза

вегетації та спосіб заготівлі.

За

хімічним складом, поживністю та фізіологічною дією на тварин корми рослинного

походження поділяють на дві великі групи – об’ємисті і концентровані. Перші містять у 1 кг не

більше 0,5 кг перетравних речовин, аза загальною поживністю не перевищують 0,65

кормової одиниці. Вони мають багато води (соковиті та водянисті) або клітковини

(грубі). До соковитих належать зелені та силосовані корми і коренебульбоплоди.

Водянисті корми – це відходи підприємств харчової промисловості (крохмальної,

цукрової, бродильної).

Концентровані

корми в 1 кг містять більше 0,5 кг перетравних поживних речовин. До них належать

у першу чергу зернові корми, а також відходи борошномельно-елеваторних та

олійноекстракційних виробництв, висушені відходи крохмальних, цукрових і

бродильних підприємств.

Фізико-механічні

властивості кормів

Корми

для сільськогосподарських тварин можуть бути рослинного, тваринного і

мінерального походження. Як сировина для переробки, вони представляють величезну

кількість матеріалів різної хімічної природи і складу, специфіки підготовки до

згодовування. При зберіганні, транспортуванні

і переробці корми піддаються різноманітним діям. Реальні показники роботи

технологічних і транспортних машин в кормоприготуванні можна розглядати лише

укупі з певними видами кормів, їх структурою і фізико-механічними

характеристиками. Саме останні є основою до розрахунку устаткування

кормоприготування.

Більшістю

видів кормів є дисперсні

системи, що складаються з двох або більше фаз (так звані дисперсні суміші).

Тверді частинки, краплі, бульбашки в дисперсній суміші називають дисперсними

частинками, а навколишню фазу (повітря, рідина) – дисперсійною фазою.

Розрізняють

наступні види двофазних дисперсних сумішей:

·

сипкі

тіла – сукупність окремих частинок, оточених повітрям (фуражне зерно, дерть,

комбікорм, мікродомішки і т. д.);

·

суспензії

– суміш рідини з твердими частинками (рідкі і напіврідкі корми в

свинарстві);

·

емульсії

– суміші однієї рідини з краплями іншої (наприклад, замінник цілісного

молока).

В

окрему групу – групу поганосипких тіл – можна віднести сіно-соломисті матеріали

до їх подрібнення.

Іноді

доводиться враховувати наявність трьох фаз в дисперсній суміші. Зокрема,

подрібнені коренебульбоплоди, у зв’язку з їх великою вологістю,

доводиться розглядати як суміш, що складається з рідкої, твердої і газоподібної

фаз.

Процеси

переробки кормів є часто не тільки механічними або гідродинамічними, але і

тепловими, що супроводжуються складними фізико-хімічними або мікробіологічними

процесами. Проте, головне завдання приготування кормів полягає в керуванні

механічними процесами деформації і руйнування дисперсних систем різного типу і

отриманні на цій основі кормів із заданими технологічними і поживними

властивостями.

Очевидно,

що без вивчення фізико-механічних і інших властивостей початкової кормової

сировини вирішити цю задачу не можна. Знання властивостей є підставою до

розрахунку робочих органів, зниженню енерго- і металоємності машин для

приготування корму, підвищенню якості кормів в процесі підготовки до

згодовування.

До

фізичних властивостей кормів зазвичай відносять вологість, гранулометричний

склад (розміри частинок і їх співвідношення), об'ємну масу, щільність,

пористість, вологопоглинання, гігроскопічність, теплоємність, теплопровідність,

в’язкість і так далі.

Серед

перерахованих властивостей найважливіше значення має вологість корма, що істотно

впливає на інші властивості. Багато технологічних процесів протікають тільки при

певній вологості: подрібнення зерна ударом, гранулювання і брикетування, підбір

пров’яленої трави на сінаж і т. д.

Механічні

властивості кормів включають коефіцієнти зовнішнього і внутрішнього тертя,

бічного розпору, кут природного укосу, характеристики опору стисненню, різанню,

руйнуванню ударом.

Найбільш

істотними властивостями кормів для того або іншого технологічного процесу є ті,

які визначають реакцію системи на зовнішні механічні дії. Такі властивості

називають технологічними, вони можуть бути з ряду фізичних або механічних.

Наприклад, для процесів очищення інгредієнтів комбікормів важливі форма і

щільність частинок, при пресуванні кормів – деформаційні

властивості.

Фізичні,

механічні і технологічні властивості будь-якого корму взаємозв’язані. Часто це

детермінований зв’язок, в інших випадках слабкіший –

корельований.

Якість

кормів приготовлених до згодовування, визначається кількістю поживних, тобто

цінних для організму тварин речовин, а також наявністю чи відсутністю в них

баластних, некорисних, а іноді навіть шкідливих включень. Останні погіршують

якість корму, можуть спричинити травмування чи отруєння

тварин, знижують ефективність роботи і можуть бути причиною несправностей

технологічного обладнання.

Розглянуті

та деякі інші ознаки обумовлюють технологічність та фізико-механічні властивості

кормових матеріалів при їх переробці у процесі підготовки до

згодовування.

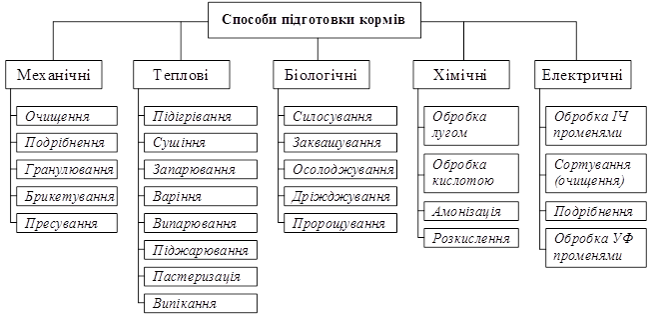

Розрізняють наступні способи підготовки кормів до згодовування (рис. 5.2):

Рис.

5.2

–

Класифікація способів підготовки кормів

до

згодовування

До

механічних способів відносяться

подрібнення, плющення, дозування, змішування, ущільнення і т. д. Деякі механічні

способи, крім усього іншого, забезпечують кращі умови і для інших операцій

приготування і роздавання кормів. Наприклад, подрібнення компонентів створює

умови для їх кращого змішування, а ущільнення дозволяє полегшити їх

транспортування, зберігання і роздавання.

Для

високоефективного використання кормів важливим є забезпечення оптимальної

крупності кормових часток, що залежить від біологічного виду та віку тварин і

птиці, а також від виду кормової сировини і характеру використання кормів

(згодовування роздільне чи у

вигляді гранул або брикетів). З цією метою кормову сировину перед згодовуванням

подрібнюють.

Доведено,

що готувати комбікорми для свиней необхідно з інгредієнтів дрібного (середній

розмір частинок – 0,2…1,0 мм) помелу, а для великої рогатої худоби і птиці – середнього (1,0…1,8 мм) та крупного

(1,8…2,6мм). Грубі корми для свиней слід переробляти до розміру частинок 1…2мм,

для великої рогатої худоби – на січку завдовжки 30…50мм при роздільному

згодовуванні і 10…15 мм у складі кормових сумішей. Коренебульбоплоди перед згодовуванням ( не раніше як за 1,5…2 год.) рекомендується

подрібнювати на частинки розміром 5…

Готові

кормові суміші повинні задовольняти зоотехнічним вимогам, наведеним у таблиці 1.

Таблиця

5.2 – Зоотехнічні вимоги до параметрів кормових сумішей

|

Показник |

Для

ВРХ та овець |

Для

свиней |

|

Вологість,

% |

до

75 |

60…80 |

|

Рівномірність

змішування, % не менше |

80 |

90 |

|

Допустимі

відхилення (за масою) вмісту компонентів у суміші,

%: |

±10 |

±10 |

|

грубі,

соковиті | ||

|

концентровані |

±5 |

±5 |

|

кормові

дріжджі |

±2,5 |

±2,5 |

|

рибні |

– |

±5 |

|

молочні |

±5 |

±5 |

|

поживні

розчини |

±5 |

±5 |

|

мінеральні

добавки |

±5 |

±5 |

|

харчові

відходи |

– |

±5 |

Хімічні

способи

полягають в дії на деякі види кормів хімічними речовинами (соляною

кислотою, вапняним молоком, лугом, аміаком і т. д.). Вони дозволяють змінити

хімічний склад корму і, тим самим, забезпечити значне підвищення перетравності

його поживних речовин і перш за все вуглеводів – основного джерела енергії.

Найчастіше цим способом обробляють солому з метою розщеплення клітковини і

збільшення її засвоюваності. При неправильному використанні хімічні речовини

негативно впливають на металеві конструкції машин і на організм тварин, тому

застосовуються рідше, але для грубих кормів ці способи

незамінні.

Теплові

способи

обробки використовуються для всіх видів кормів, що вимагають стерилізації, а

також при запарюванні грубих кормів, сушінні, варінні, випарюванні,

обсмажуванні, заварюванні в залежності від виду корму і його призначення. При

цьому убивається цвіль, якщо вона є на кормі.

Біологічні способи (самонагрівання,

пророщення, дріжжування, силосування, осолоджування) засновані на впливі різних

мікроорганізмів і ферментів на корми. Цей спосіб одержав широке застосування при

підготовці і заготівлі кормів для великої

рогатої худоби.

Баротермічний спосіб – теплова

обробка кормів під високим тиском, що супроводжується фізико-механічними і

фізико-хімічними змінами, які відбуваються в оброблюваному кормі (запарювання в

баротермічних камерах при температурі 162…165°С і тиску 650 кПа., збільшує

наявність вуглеводів з 0,4% до 12…15% витримка 2,5

години).

Осолоджування

(додавання в прогрітий водою корм солоду в кількості 1…2%) застосовується для

кормів, що містять велику кількість крохмалю (ячмінь, пшенична і житня мука,

висівки). В результаті осолоджування частина крохмалю переходить в

легкозасвоюваний цукор – мальтозу,

і корм набуває солодкуватий смак.

Дріжджуванню

піддають малоцінні зернові корми, багаті вуглеводами, але з низьким вмістом

білка. Цей вид обробки підвищує поживні і дієтичні властивості

кормів.

Набуває

поширення метод мікронізації, при

якому зерно піддається дії мікрохвиль, внаслідок чого розігрівається, розбухає і

розтріскується. Іноді воно додатково подається на вальцьову плющилку.

Мікронізоване зерно має меншу вологість, добре зберігається і легко змішується з

іншими компонентами.

При

обробці зерна корисна желатинізація крохмалю, що відбувається внаслідок розриву

оболонок крохмальних зерен. Поживні речовини зерна стають доступнішими для

тварин, що збільшує ефект перетравності. У невеликому ступені желатинізація

крохмалю відбувається при гранулюванні комбікормів і при плющенні сухого зерна,

але найбільший ефект досягається при поєднанні волого-теплової обробки і

плющення, а також при екструдуванні зерна (сухого і пропареного). Екструдування полягає в дії на зерно

високої температури (120…200°С) і високого тиску (3…5

МПа).

Вологе

фракціонування кормів. Природним

кормом сільськогосподарських тварин є зелені рослини лугів і пасовищ. Збереження

поживних речовин і їх засвоюваність в значній мірі залежать від технологій,

вживаних при заготівлі. Встановлено, що неминучі втрати поживних речовин при

заготівлі кормів з трав складають 6,8%. Проте жодна з традиційних технологій, за

винятком приготування трав’яного

борошна, цим вимогам не відповідає. При заготівлі сіна польової сушки втрати

поживних речовин досягають 55%, при заготівлі і зберіганні силосу і сінажу –

30%, при приготуванні трав'яної борошна – не перевищує 10%, проте втрати

каротину при зберіганні можуть досягати 50%.

В

цьому відношенні фракціонування зелених кормів вигідно відрізняється від

існуючих технологій. Суть даної технології полягає в наступному. Зелена маса

прямо після скошування поступає в цех переробки, де з неї після додаткового

подрібнення віджимається сік. При цьому утворюються дві фракції: жом, який можна

безпосередньо згодовувати або консервувати у вигляді сінажу, силосу, після

досушування отримувати трав’яне борошно, і клітковий сік, який можна споювати

тваринам, консервувати шляхом додавання хімконсервантів або витягувати з нього

протеїнову фракцію, що є цінним кормом для тварин з однокамерним шлунком.

Така

технологія не залежить від погодних умов. Вологість жому досягає 55%, тому його

закладають на сінаж без досушування. При сушінні жому для отримання трав’яного

борошна витрати енергії скорочуються в 2...2,5 рази, в стільки ж разів

збільшується продуктивність агрегатів для сушіння. Використання отриманого корму

з жому не знижує приростів ВРХ. Пояснюється це тим, що з соком йдуть розчинні і

легкозасвоювані речовини. Будова шлунку ВРХ така, що ці речовини в рубці швидко

розкладаються, потрапляють в кров, переносяться в печінку, перетворюються на

сечовину і видаляються. Таким чином, при використанні кормів, заготовлених за

традиційними технологіями, частина поживних речовин неминуче втрачається вже в

самому організмі тварини. Це підтверджує доцільність розділення на фракції

зеленої маси трави. Виділення з соку протеїнової фракції здійснюється шляхом

нагрівання його до температури коагуляції білкових речовин (90…92°С),

відціжування на ситах, пресування і сушіння у вигляді гранул. Орієнтовний

розподіл фракцій такий: для отримання 1 т трав’яного борошна необхідно

переробити 2,7 т жому вологістю 67% або 6,15 т трави вологістю 82%. При цьому

вихід соку складає 55% від початкової маси трави, вміст сухих речовин в соку –

6%, половину з яких можна виділити у вигляді протеїнового концентрату.

Технологія

вологого фракціонування здійснюється таким чином. Трава в полі скошується і

подрібнюється косарками-подрібнювачами або комбайнами з одночасним вантаженням в

транспортні причепи. Після доставки до цеху переробки маса вивантажується в

живильник зеленої маси ПЗМ-1,5. Додаткове подрібнення можна здійснювати на

подрібнювачі "Волгарь-5А". Після подрібнення зелена маса у вигляді пасти

поступає в шнековий прес, який

зазвичай застосовується для віджимання соку з винограду. Жом після виходу з

преса розпушується і поступає на сушіння в агрегати вітамінного трав’яного

борошна АВМ-0,65, АВМ-1,5. Клітковий сік дозовано подається в теплообмінник

(можна використовувати пастеризатор молока) і потім в коагулятор. У міру

нагрівання до заданої температури сік самопливом поступає на транспортер, де

фільтрується. Коагулят у вигляді рихлого згустку осідає на фільтрувальній

тканині, а коричневий сік стікає в піддон. Коагулят після фільтрування має

вологість 86...90 %. Його можна диспергувати і подавати на сушарку, або без

порушення структури відформувати в гранули 3...5 мм на ЛПЛ-2М. Сушіння гранул

проводиться в низькотемпературній конвеєрній сушарці типу СПК. Коричневий сік

містить 3% сухих поживних речовин, які не скоагувались і можуть бути використані

для різних цілей: при силосуванні соломи в натуральному вигляді, після

згущування на випарному апараті до вмісту сухих речовин 50% може повертатися в

жом, використовуватись при гранулюванні і брикетуванні кормів, вирощуванні

кормових дріжджів і антибіотиків.

Технологічні

лінії вологого фракціонування зеленої маси трав з різними видозмінами

впроваджено у ряді країн. В Угорщині працюють лінії виробництва протеїнового

концентрату „Венекс“ продуктивністю 8 т/год. зеленої маси люцерни. На ній можна

отримувати харчовий протеїновий концентрат „Венекс-2“ і кормовий „Венекс-1“.

Зараз вже діють два заводи продуктивністю по 25 т/год. зеленої маси. Шведська

фірма „Альфа-Лаваль“ розробила проект заводу продуктивністю 45 т/год., в США –

лінію „Проксан“, що дозволяє отримувати харчовий білок „Велпро" і кормовий

„Проксан-П“, у Франції побудований завод, спроектований фірмами „Франц-люцерн“ і

„Альфа-Лаваль“ продуктивністю по зеленій масі 80 т/год.

Технологія

вологого фракціонування розроблена і для картоплі. Вона дещо відрізняється від

технології для зеленої маси. Картопля вивантажується в приймальний бункер ПБ-2 з

рухомим дном, звідки в агрегат для миття і подрібнення картоплі. Як подрібнювачі

можна використовувати устаткування крохмального виробництва типу СТМ, ПТК і ZT

(Польське виробництво). У отриману картопляну кашку додають сірчастий ангідрид

для запобігання її потемнінню і 5% вапняне молоко в кількості 2,5% для кращого

видалення соку. Далі кашка з накопичувальної ємності поршневим насосом

закачується у фільтр-прес. Отриманий жом вологістю 50% розпушується і поступає в

сушарку. Отримане картопляне борошно завантажується в мішки і відвозиться на

склад. Це борошно можна переробляти і на крохмальний напівфабрикат. Для цього

борошно просівають на решетах з дрібною сіткою. При цьому, прохід через сито з

отворами 50 мкм складає 13...16%, а доброякісність крохмалю 93...96%. Цей

крохмаль може бути використаний для виробництва патоки мальтози, декстринового

клею або, відмитий у воді, для отримання вищих сортів крохмалю. Сік

переробляється аналогічно соку зелених рослин.

Ефективність

застосування, в основному, зводиться до наступного.

1.

Розширюється і спрощується можливість використання тієї чи іншої сировини для

годівлі і, цим самим, збільшується набір компонентів для різних видів тварин,

зміцнюється кормова база галузі. Після відповідної обробки (наприклад,

подрібнення) в раціони свиней та птиці можна включати стеблові (сухі у вигляді

сінного чи трав’яного борошна, а зелені – у вигляді дрібної січки або пасти),

крупнокускові (макуха, коренеплоди, баштанні) та деякі інші корми.

2.

Збільшується і покращується поїдання кормів. Наприклад, тварини погано поїдають

непідготовлену солому (не більше 2…3 кг з розрахунку на голову великої рогатої

худоби), а її втрати досягають 20…30%. Після відповідної підготовки

(подрібнення, теплової або хімічної обробки тощо) солома поїдається майже

повністю і у більшій кількості.

3.

Підвищується і прискорюється перетравність кормів. Так, зернові корми, що мають

високий вміст поживних речовин та гарні смакові якості, у більшості випадків

виявляються малоефективними, якщо їх згодовувати без попередньої підготовки.

Ціле сухе зерно тварини погано розжовують, тому значна кількість поживних

речовин залишається неперетравленою і видаляється з організму разом з

екскрементами. Істотно підвищується і перетравність соломи після її гідролізу

(розщеплення одеревенілої речовини) шляхом хімічної обробки. При цьому,

попереднє подрібнення соломи прискорює процес хімічної обробки, підвищує її

ефективність.

4.

Скорочуються витрати енергії тварин на пережовування корму, запобігаються деякі

захворювання тварин. Відомо, наприклад, що на пережовування

Встановлено,

що поживна цінність

5.

Розширюється асортимент кормів, створюються умови для кормовиробництва та

кормоприготування на промисловій основі і впровадження прогресивних технологій

годівлі тварин. Відповідна обробка кормової сировини дозволяє готувати кормові

суміші, комбіновані та повнораціонні корми. Перетравність кормів в організмі

тварин у значній мірі залежить від повноцінності і збалансованості годівлі. При

надмірному, але погано збалансованому раціоні до 35…40% його поживних речовин не

засвоюється. У той же час приготування повноцінних кормових сумішей дозволяє

значно зменшити витрати більш дорогих (концентровані) і збільшити споживання

відносно дешевих (грубі, відходи деяких виробництв) кормів, підвищує

ефективність всіх компонентів раціону.

Технологічні

схеми підготовки кормів до згодовування

У

складі тваринницького підприємства повинні бути кормоприготувальні об’єкти,

призначені для приймання, нагромаджування й обробки кормової сировини,

приготування та видачі кормових сумішей у необхідній кількості (відповідно до

разової норми) і в чітко визначений час (безпосередньо перед годівлею за

встановленим розпорядком дня ферми).

Вибір

варіанта такого об’єкту, структура його технологічних ліній визначаються

виробничим напрямом та розмірами ферми, складом кормових раціонів, способами

підготовки до згодовування окремих компонентів і зоотехнічними вимогами щодо

показників якості їх обробки, номенклатурою машин і обладнання, що випускаються

промисловістю.

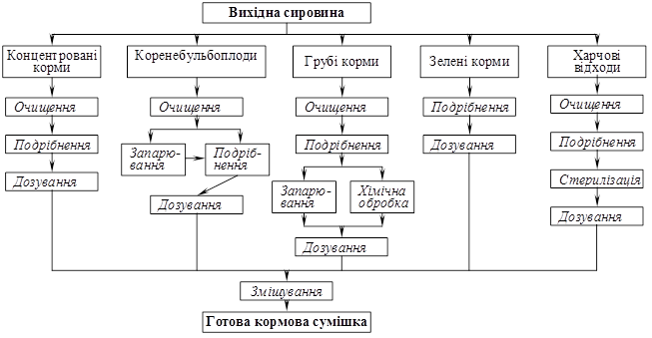

Процес

кормоприготування полягає у виконанні технологічних заходів (дій, операцій),

спрямованих на кормову сировину, що обробляється, з метою надання їй нових

властивостей. Стосовно конкретних видів кормів багаторічним досвідом, а також

науковими дослідженнями визначені раціональні технологічні заходи (рис. 5.3).

Деякі з них є обов’язковими для більшості видів кормової сировини (наприклад,

очищення, подрібнення). Крім того, для найефективнішого використання кормових

ресурсів (годівля тварин повнораціонними збалансованими кормовими сумішами)

обов’язковими є також операції дозування та змішування.

Рис.

5.3

–

Найпоширеніші технологічні схеми підготовки до

згодовування

кормових компонентів і приготування сумішей

При

виборі технології кормоприготування і відповідного варіанта кормоприготувального

об’єкта доцільно дотримуватись таких рекомендацій:

-

готувати повнораціонні суміші з різних компонентів без їх термічної, хімічної

або біологічної обробки. В такому цеху кормові компоненти перед годівлею лише

очищають, подрібнюють і змішують. Це найпростіша технологія кормоприготування,

яка рекомендується для тих господарств, де корми доброякісні і не потребують

спеціальної обробки;

-

готувати кормові суміші із застосуванням теплової обробки окремих або всіх

компонентів. Завдяки такій обробці зіпсовані корми знезаражуються, покращується

їх поїдання. Така технологія застосовується у разі використання недоброякісних,

пліснявілих кормів (наприклад, харчові відходи) або при згодовуванні ВРХ значної

кількості грубих (солома) кормів чи свиням – бульбоплодів;

- готувати кормові суміші з використанням хімічної, баротермічної, ультрафіолетової чи інфрачервоної або іншої радикально-активної обробки кормів. За такою технологією обробка (наприклад, грубих кормів хімічними розчинами) запарюванням під високим тиском, активним промінням забезпечують розкладання клітковини (лігніну) і завдяки цьому підвищуються засвоєння поживних речовин та енергетична цінність корму. Цей варіант помітно ускладнює технологію і технічне оснащення кормоцеху, пов'язаний із значними додатковими матеріальними витратами на його будівництво та експлуатацію.

Вибір

технології кормоприготування обумовлюється наявними кормовими комплектами та їх

якістю, видом та віком тварин, прийнятим (заданим) типом годівлі. Технологія кормоприготування – це

структура і послідовність способів та заходів обробки кормової сировини, мета

яких одержати готові до згодовування корми. А машини, що виконують такі

операції, називаються технологічним

обладнанням. Крім технологічного обладнання, у процесі кормоприготування для

переміщення об‘єкту обробки від машини до машини чи його перевантаження

використовується і допоміжне обладнання, яке забезпечує потоковість і

безперервність, усуває ручну працю в процесі кормоприготування.

Рекомендується

лише в окремих випадках для господарств, де грубі корми (в першу чергу солома)

становлять значну частку в раціонах худоби.

Базовою технологічною операцією, що визначає продуктивність всього процесу кормоприготування, є змішування, яке може здійснюватись за порційним або потоковим принципом. Перший варіант дозволяє реалізовувати такі технології кормоприготування, в структурі яких є операції, що потребують тривалої експозиції (наприклад, запарювання кормів або підігрівання їх взимку, хімічна чи термохімічна обробка грубих кормів).

5.2

Розрахунок

потокових технологічних ліній

приготування кормів

Розрахунок

кількості кормів, що підлягають обробці

Для

обґрунтування вибору типорозміру чи розрахунку кормоприготувального об’єкта

необхідно знати добові потреби кормів для ферми та разовий обсяг їх

видачі.

Добова потреба

кормів

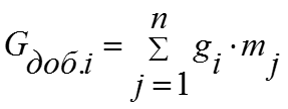

Добову витрату кожного виду кормів Gдоб.і визначають за формулою:

|

|

(5.1) |

де

gі – норма видачі і-го виду корму на одну голову j-ї групи тварин, кг

(приймають відповідно до кормового раціону);

mj

– кількість тварин у j-й групі, гол;

n

– кількість груп тварин з однаковою нормою видачі даного

корму.

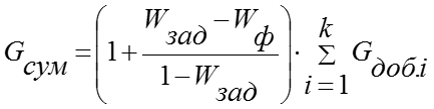

Загальний

добовий обсяг

роботи кормоцеху Gсум

становитиме

|

|

(5.2) |

де

Wзад

і Wф

– відповідно, задана та фактична вологість кормової суміші,

проц.;

k

– кількість

складових

компонентів кормового раціону.

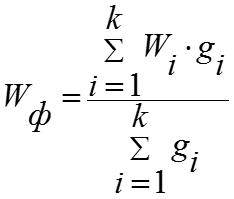

Вологість

кормової суміші визначають як середньозважений показник

|

|

(5.3) |

де

Wі

– вологість і-го компонента кормової суміші, проц.

При

розрахунках приймають вологість концентрованих кормів 13%, коренебульбоплодів –

80%, силосу – 65%, трав’яного борошна – 14%, сіна і соломи – 18%, зеленої маси –

75%.

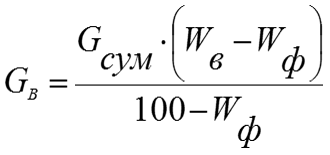

Для

доведення вологості кормової суміші до заданої норми в неї додають поживні

розчини або воду. Їх необхідна кількість

|

|

(5.4) |

Разова

витрата кормів

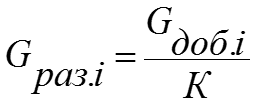

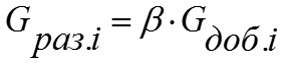

Залежно

від кратності роздавання кормів К (за розпорядком дня ферми) чи максимальної

частини β разової видачі того або іншого корму розраховують разову потребу в

і-му виді корму:

|

|

(5.5) | |

|

|

(5.6) | |

На

свинофермах, у птахівництві та при відгодівлі великої рогатої худоби добову

норму видачі кормів розподіляють, як правило, рівномірно між окремими циклами

годівлі. На молочнотоварних фермах в окремих випадках удень видають до 40 %

добової норми корму. Крім того, практикують додавання грубих кормів (солома)

переважно вранці та ввечері.

Визначення

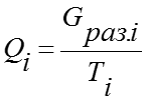

продуктивності технологічних ліній кормоцеху

Продуктивність

кожної технологічної лінії кормоцеху Qi

визначають за виразом:

|

|

(5.7) |

де

Ті – тривалість обробки певного виду корму або приготування кормової

суміші, год.

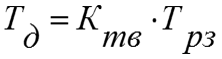

Тривалість

обробки кормів, що швидко псуються, не повинна перевищувати 1,5…2,0 год. В інших

випадках або у разі приготування та роздавання кормів за зміщеним графіком

тривалість роботи технологічних ліній і кормоцеху можна збільшувати, наприклад,

до тривалості робочої зміни Трз (мінімальна перерва між сусідніми

циклами годівлі тварин за розпорядком дня по фермі) з урахуванням коефіцієнтів

технологічного використання машин та обладнання Ктв

кормоцеху:

|

|

(5.8) |

де

Тд – максимально допустима тривалість роботи кормоцеху при виконанні

разового обсягу робіт, год.

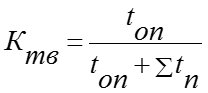

Коефіцієнт

Ктв визначається

так:

|

|

(5.9) |

де

tоп

– основний час роботи лінії за цикл разового обслуговування тварин,

год.;

∑tп

– тривалість простоїв через несправності, регулювання робочих органів тощо

протягом одного циклу приготування кормів, год.

Комплексний

показник технологічної надійності кормоцеху повинен бути не менше 85 %, при

цьому Ктв ≥

0,85.

Вибір

і визначення необхідної кількості машин та

обладнання

Кормоприготувальний

цех включає технологічні лінії, кількість яких зумовлюється складом кормового

раціону, за яким готують кормові суміші:

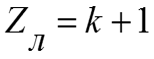

|

|

(5.10) |

де

Zл

– кількість технологічних ліній у кормоцеху;

k

– кількість

компонентів

у кормовій суміші.

Технологічні

лінії кормоцеху, як правило, забезпечують обробку стеблових (грубі, силосовані)

кормів, коренебульбоплодів, дозовану подачу комбінованих чи концентрованих

кормів, приготування поживних розчинів і, нарешті, змішування та видачу готової

суміші.

Машини

та обладнання для приготування кормів повинні:

-

забезпечувати високоякісну обробку кормових компонентів;

-

мінімально достатньою кількістю технічного обладнання, узгодженого за

продуктивністю, забезпечувати найкоротші шляхи переміщення

кормів;

-

відзначатися економічністю щодо ресурсовитрат (енергетичних, матеріальних,

трудових);

-

бути пристосованими до автоматизованого керування.

Вибір

і визначення кількості машин та обладнання здійснюють поопераційно стосовно

кожної технологічної лінії кормоцеху. При цьому за базову в кожній лінії

приймають ту машину, яка виконує основну (технологічну) операцію і зумовлює

пропускну здатність відповідної лінії. Таким обладнанням, наприклад, в лінії

обробки коренебульбоплодів є мийка-різка, а для всього кормоцеху –

змішувач.

У

разі можливості вибору обладнання однакового за призначенням порівняння та

оцінку проводять у такій послідовності і за такими

критеріями:

-

якість виконання відповідного технологічного процесу

(операції);

-

узгодженість за продуктивністю технологічної лінії;

-

мінімізація витрат (енергетичних, експлуатаційних) на виконання запланованої

операції;

-

простота конструкції та обслуговування, надійність і довговічність

роботи.

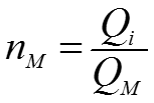

Необхідну

кількість машин вибраної марки визначають за відношенням:

|

|

(5.11) |

де

Qі

– продуктивність технологічної лінії кормоцеху, де буде працювати вибрана

машина, кг/год;

Qм

– продуктивність машини вибраної марки, кг/год.

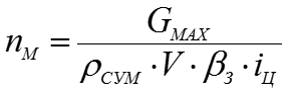

Якщо

в технологічній лінії змішування використовуються змішувачі періодичної дії, їх

кількість визначають за формулою

|

|

(5.12) |

де GMAX

– маса

максимальної разової видачі кормосуміші, кг;

ρсум – об’ємна маса кормової

суміші, кг/м3;

V

– місткість вибраного

змішувача, м3;

βз –

коефіцієнт заповнення змішувача, βз =

0,7...0,8;

іц –

кількість циклів змішування.

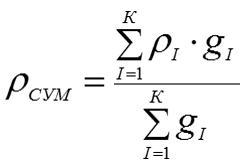

Об’ємна

маса кормосуміші – це середньозважений показник, який

становить:

|

|

(5.13) |

де

gІ

– норма видачі і-го виду корму на одну голову, кг;

ρІ

– об’ємна маса і-го компонента суміші, кг/м3;

к – кількість

компонентів корму в раціоні годування тварин.

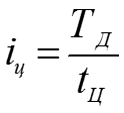

Кількість

циклів змішування іц становить:

|

|

(5.14) |

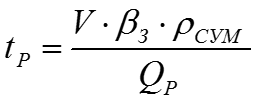

де

Тд – допустимий час роботи лінії, год;

tц

– тривалість одного циклу приготування порції кормосуміші,

год.

Допустимий

час роботи лінії, як правило, не перевищує 1,5...2,0 год. У разі приготування та

роздавання кормів за зміщеним графіком тривалість роботи технологічних ліній і

кормоцеху можна збільшувати, наприклад, до тривалості робочої зміни (мінімальної

перерви між двома сусідніми циклами годівлі тварин за розпорядком дня на

фермі).

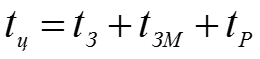

Тривалість

одного циклу приготування порції кормосуміші

|

|

(5.15) |

де tз

– час завантаження змішувача, год;

tзм

– час змішування, год;

tр

– час розвантаження змішувача, год.

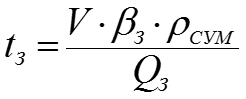

Тривалість

завантаження, а також розвантаження змішувача зумовлюється продуктивністю

відповідних транспортерних засобів і дорівнює

|

|

(5.16) |

|

|

(5.17) |

де

Qз,

Qр

– продуктивність завантажувального та розвантажувального транспортерів,

кг/год.

Для

створення оперативних запасів кормових компонентів у кормоцехах є

бункери-накопичувачі або бункери-живильники. Місткість цих бункерів VБ

приймають залежно від тривалості періоду, на який розраховується запас

відповідного корму:

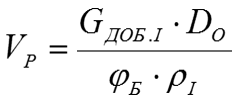

|

|

(5.18) |

де

GДОБ.І

– добова потреба і-го виду корму, кг;

DО

– кількість діб, протягом яких використовують корм із

бункера;

φБ

– коефіцієнт заповнення бункера, φБ

= 0,9…0,95;

ρІ

– об’ємна маса і-го корму, кг/м3.

Для забезпечення безперервної роботи кормоцеху необхідно мати запаси сировини обсягом не менше дводобової потреби.

Значення

механізації і зоотехнічні вимоги до роздавання кормів

Ефективність

годівлі тварин і птиці суттєво залежить від вирішення питань щодо роздавання

кормів. Цей процес за трудомісткістю займає від 25 до 35% всіх витрат праці на

виробництво молока або м’яса. В процесі доставки і роздавання кормів виконується

значний обсяг робіт. Так, на кожні 100 голів великої рогатої худоби потрібно

щодоби роздавати 3…4 т кормів, на кожну 1000 голів свиней до 10 т, причому весь

кормовий вантаж необхідно своєчасно доставляти і нормовано розподіляти між

тваринами. Порушення цих умов різко знижує ефективність інших зоотехнічних

заходів.

Дослідження

показують, що затримка при годівлі корів до 15 хв. практично не призводить до

помітних втрат продуктивності. Проте уже 20-хвилинна затримка знижує до 2,5%, затримка

протягом 30 хв. супроводжується недобором продукції до 5%, а при перервах у

роботі відповідного обладнання 1,5…2 год. втрати продукції становлять

16…22%.

Необхідно

зазначити, що навіть усунення відмови чи затримки в роботі обладнання по

обслуговуванню тварин повне відновлення їхньої продуктивності настає не відразу,

а протягом певного часу, іноді триває кілька діб.

Зазначені

положення підкреслюють особливе значення механізації процесу роздавання кормів.

При цьому від вибору засобів механізації вказаного процесу залежать рівень і

якість годівлі тварин та птиці.

Засоби

механізації роздавання кормів повинні задовольняти таким

вимогам:

·

забезпечувати

задану точність дозування та рівномірність видавання всіх видів

кормів;

·

мати

можливість дозувати корм кожній тварині окремо або групі тварин з рівними

нормами споживання;

·

робочі

органи кормороздавача не повинні погіршувати якість (додаткове подрібнення,

забруднення тощо) чи допускати втрати кормів;

·

не

створювати небезпеки для тварин і обслуговуючого персоналу, бути простими в

експлуатації та обслуговуванні, надійними і довговічними в

роботі;

·

забезпечувати

можливість автоматизації технологічних процесів.

Допустимі

відхилення від заданої норми видачі для стеблових кормів повинні бути в межах

±15%, а концентрованих – ±5%. Тривалість

циклу роздавання кормів в одному приміщенні мобільними засобами не повинна

перевищувати 30 хв., а стаціонарними – 20 хв.

Кормороздавачі

повинні відзначатися універсальністю щодо можливості роздавання різних видів

кормів у межах однієї ферми та регулювання норми видачі від мінімального до

максимального значення, а також високою продуктивністю; не створювати надмірного

шуму в приміщенні; легко очищатись від залишків корму та бруду; мати строк

окупності не більше двох років і коефіцієнт готовності не менше

0,98.

Технологічні

схеми механізованих ліній доставки і роздавання

кормів

Комплекс

робіт, пов’язаних із роздаванням кормів тваринам чи птиці, включає завантаження

їх у транспортні засоби→доставку кормів до місць згодовування→перевантаження у

засоби роздавання→транспортування вздовж фронту годівлі→дозовану видачу в

годівниці→очищення годівниць.

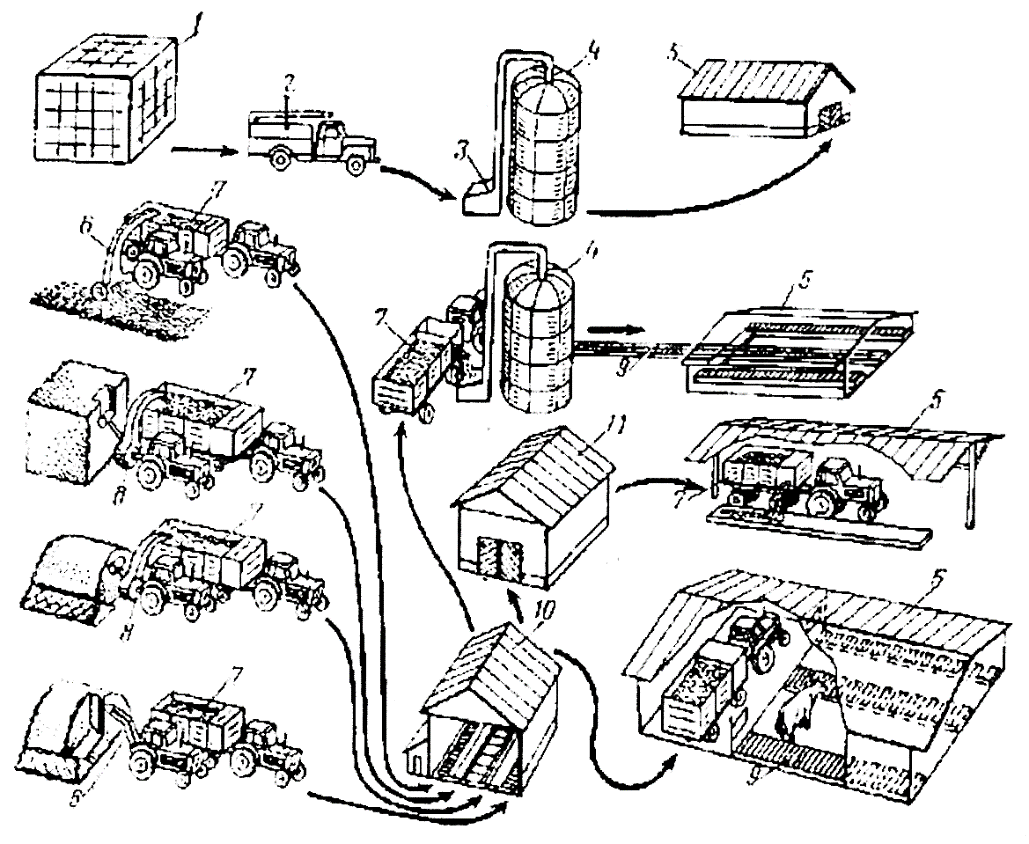

В

загальному вигляді система годівлі включає (рис. 5.4) цілеспрямовану сукупність

споруд і технічних засобів, які забезпечують доставку кормів від місць

зберігання або з кормових угідь, а також дозований їх розподіл у зонах

обслуговування тварин чи птиці.

Потокові

лінії роздавання кормів можна класифікувати:

·

за

місцем зберігання і завантаження кормів: у полі, зі сховища наземного чи

баштового типу, від кормоцеху або заводу;

·

за

типом використання навантажувачів кормів: з одночасним подрібненням, без

подрібнення;

·

за

варіантом транспортування кормів: мобільними чи стаціонарними засобами або

комбіновано;

·

за

типом використовуваних кормороздавачів: мобільні, стаціонарні чи їх

поєднання;

· за місцем годівлі тварин (роздавання кормів): у виробничих приміщеннях, у „їдальнях”, на вигульних майданчиках, у літніх таборах.

1

– комбікормовий завод; 2 – мобільний завантажувач кормів;

3

– стаціонарний завантажувач; 4 – башта або бункер для зберігання кормів;

5

– виробничі приміщення; 6 – косарка-подрібнювач; 7 – пересувні

кормороздавачі;

8 – навантажувач кормів; 9 – стаціонарні кормороздавачі;

10

– вагова; 11 – кормоцех

Рис.

5.4 – Структурна схема технологічного процесу

роздавання

кормів

На

тваринницьких і птахівничих фермах використовують мобільні та стаціонарні

технічні засоби роздавання кормів. При застосуванні мобільних кормороздавачів не

потрібно перевантажувати корми із транспортних засобів у стаціонарний

кормороздавач. Технологічна схема роздавання кормів спрощується до такого

вигляду: завантаження кормів у мобільний кормороздавач – доставка їх до місць

згодовування – транспортування вздовж фронту годівлі – дозована видача в

годівниці – очищення годівниць.

Отже,

до переваг мобільних кормороздавачів відносять можливість суміщення операцій

усього циклу (крім очищення годівниць), спрощення технології роздавання кормів.

У зв'язку із цим зменшується обсяг робіт, пов'язаних із годівлею тварин. Крім

того, один мобільний кормороздавач за зміщеним графіком може обслуговувати ряд

тваринницьких приміщень, а в літній період використовуватись для роздавання

кормів на відгодівельних або вигульних майданчиках. У цьому разі скорочуються

капіталовкладення в засоби механізації роздавання кормів.

Більшість

мобільних кормороздавачів, що використовуються на тваринницьких фермах, - це

причіпні чи напівпричіпні машини, які агрегатуються з колісними тракторами, що

мають дизельні двигуни. Такі агрегати виділяють малотоксичні для людей і тварин

продукти згоряння (вуглекислий газ), що дозволяє їх короткочасну експлуатацію

безпосередньо у тваринницьких приміщеннях.

Деякі

самохідні кормороздавачі змонтовані на шасі автомобілів із бензиновими

двигунами. Робота цих кормороздавачів у приміщенні забороняється, оскільки

вихлопні гази таких двигунів містять чадний газ (СО), наявність якого в повітрі

тваринницьких приміщень за стандартами недопустима. Такі технічні засоби

застосовують для перевезення кормів, наприклад, комбінованих, на значні відстані

(понад 5 –

До

недоліків мобільних кормороздавачів відносять:

·

застосування

їх у тваринницьких приміщеннях можливе лише при наявності відповідної ширини

кормових проходів, що призводить до збільшення площі приміщення та його

вартості;

·

забруднення

атмосфери приміщень вихлопними газами вимагає додаткових витрат на повітрообмін,

а необхідність відкривання дверей при в’їзді-виїзді мобільного засобу в холодну

погоду призводить до охолодження приміщення;

·

мобільні

тракторні агрегати не узгоджуються з варіантами автоматизації роздавання

кормів.

Стаціонарні

кормороздавачі встановлюють безпосередньо у приміщеннях, де відбувається годівля

тварин або птиці, а корми до цих приміщень доставляють іншими транспортними

засобами. Винятком є тільки гідравлічні або пневматичні системи роздавання

кормів, при яких рідкі чи напіврідкі корми від кормоцеху до свинарників або

інших приміщень надходять по трубопроводах.

Стаціонарні

варіанти механізації роздавання кормів вимагають значних капіталовкладень. Проте

вони легко узгоджуються з будь-яким типом тваринницьких приміщень, пристосовані

до автоматизованих систем керування, не створюють надмірного шуму чи забруднення

середовища.

Технологія

роздавання кормів ще більше спрощується, якщо кормосховища (силосні, сінажні

башти) або бункери-накопичувачі готових кормів (наприклад, комбінованих)

розташовані безпосередньо біля тваринницьких приміщень чи зблоковані з

ними.

У

цьому випадку технологічна схема має такий вигляд: завантажування кормів зі

сховища на стаціонарні засоби – транспортування вздовж лінії годівлі – дозована

видача в годівниці – очищення годівниць.

Така

схема являється найдосконалішою. Її застосовують на фермах ВРХ промислового

типу, у свинарстві та птахівництві. При цьому виникає потреба в достатній

кількості споруд для зберігання кормів, але в цьому випадку всі роботи,

пов'язані з годівлею тварин, можна не тільки механізувати, а й

автоматизувати.

З

урахуванням конкретних умов (тип виробничих приміщень та спосіб утримання

тварин, тип їх годівлі) вибирають той чи інший варіант технологічної схеми, а

також засоби механізації роздавання кормів.

Розрахунок

необхідної кількості кормороздавачів

При

роздаванні кормів стаціонарними роздавачами їх кількість визначають залежно від

параметрів і кількості прийнятих тваринницьких приміщень, поголів’я тварин, що

обслуговує один кормороздавач

|

|

(5.19) |

де

np

– необхідна кількість стаціонарних кормороздавачів;

z

– кількість тваринницьких приміщень на фермі;

m1

–

місткість одного приміщення, голів;

mр

– кількість тварин, що обслуговується одним кормороздавачем,

гол.

При

роздаванні кормів мобільними кормороздавачами необхідно визначити їх

вантажопідйомність, тривалість одного рейсу (циклу) та загальну кількість

кормороздавачів для ферми.

Вантажопідйомність

мобільного кормороздавача Gр

(кількість корму, яку можна доставити і роздати за один рейс)

|

|

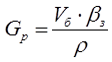

(5.20) |

де

Vб

– місткість бункера кормороздавача, м3;

βз

– коефіцієнт заповнення бункера, βз = 0,8…1,0;

ρ

–

щільність корму, кг/м3.

Необхідна

кількість мобільних кормороздавачів становить

|

|

(5.21) |

де

із – загальна кількість

рейсів (циклів) для годівлі всіх тварин;

іц

– кількість рейсів (циклів), що може виконати один кормороздавач за час

роздавання.

Загальна

кількість рейсів (циклів) для годівлі всіх тварин залежить від обсягу кормів, що

необхідно роздати

|

|

(5.22) |

де

Gраз

– разова кількість кормів, необхідна для однієї годівлі всіх тварин на фермі,

кг;

Gр

– вантажопідйомність мобільного кормороздавача, кг.

Разова

кількість кормів

|

|

(5.23) |

де

М – поголів’я

тварин на фермі, гол.;

qраз

– разова норма видачі кормів з добового раціону годівлі на одну голову, кг/гол.

Встановлюється залежно від добового кормового раціону, а також кратності

годівлі.

Кількість

циклів, що може виконати один кормороздавач за час роздавання

|

|

(5.24) |

де

Тр – допустимий час

роздавання кормів (зумовлюється розпорядком дня), год;

tц

–

час, необхідний для виконання одного рейсу (циклу) роздавання,

год.

Відповідно

до зоотехнічних вимог , час, що відводиться на роздавання кормів, не повинен

перевищувати 1,5 – 2 год. На великих фермах та комплексах часто застосовують

суміщений графік годівлі тварин. Тоді допустимий час роздавання можна збільшити

до 4 – 6 год.

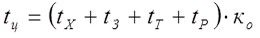

Тривалість

одного циклу роздавання визначається як сума витрат часу на окремі операції

цього циклу

|

|

(5.25) |

де

ко – коефіцієнт, що

враховує витрати часу на вимушені зупинки, розвороти тощо, ко =

1,1…1,2;

tх

–

час транспортування порожнього кормороздавача від тваринницького приміщення до

місця його завантаження кормами, год.

|

|

(5.26) |

де

L

– середня відстань від тваринницького приміщення до місця завантаження кормів,

км;

Vх

–

швидкість транспортування порожнього кормороздавача,

кг/год;

tз

–

час завантаження кормороздавача кормами, год.

|

|

(5.27) |

де

Qз

– продуктивність завантажувача, кг/год.;

tт

– час транспортування завантаженного кормороздавача до місця роздавання,

год.

|

|

(5.28) |

де

Vт

– швидкість транспортування завантаженного кормороздавача,

кг/год.;

tр

–

тривалість роздавання кормів, год.

|

|

(5.29) |

або

|

|

(5.30) |

де

Qр

– продуктивність кормороздавача при роздаванні кормів у годівниці,

кг/год.;

lп

– сумарна довжина годівниць тваринницького приміщення, км;

vр

– швидкість переміщення кормороздавача при роздаванні корму,

км/год.

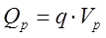

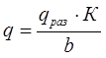

Необхідна

продуктивність кормороздавача становить

|

|

(5.31) |

де

q

– погонна

норма видачі корму,

кг/м

|

|

(5.32) |

де

К – змінність годівлі з одного

головомісця (К = 1 при прив’язному

способі утримання тварин, при інших – не більше К = 2…3);

b

– ширина фронту годівлі однієї тварини, м (b

= 0,8…1,1 – для

дорослого поголів’я

ВРХ, але не менше

Продуктивність мобільного агрегату, кг/год.

(5.33)

(5.33)

,

, ,

, ,

, ,

, ;

; .

. ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

,

;

; ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

,