РОЗДІЛ 6. ПРОЕКТУВАННЯ ПОТОКОВИХ ТЕХНОЛОГІЧНИХ ЛІНІЙ ПРИБИРАННЯ ТА УТИЛІЗАЦІЇ ГНОЮ

6.1

Значення механізації та основні вимоги

Своєчасне

прибирання тваринницьких приміщень та видалення гною, ефективне використання

його – одна з важливих народногосподарських проблем, значення якої зростає

залежно від укрупнення ферм, удосконалення їх технічного оснащення, підвищення

вимог до санітарно-гігієнічних умов утримання тварин, а також до якості

продукції, що виробляється.

Проблему

прибирання та утилізації гною розглядають, враховуючи такі питання: забезпечення

фізіологічного комфорту для утримання тварин, захист навколишнього

середовища, використання гною, в першу чергу, як органічного

добрива.

Ця

проблема охоплює три складних завдання: прибирання тваринницьких приміщень і

видалення гною в сховища; складування, знезараження та зберігання; його

використання.

Роботи,

пов’язані з доставкою і внесенням підстилки, прибиранням та транспортуванням

гною, складають більше 50% вантажів, що перевозять на тваринницьких фермах, а

витрати праці на виконання цих робіт, залежно від рівня механізації та способів

утримання тварин чи птиці, складають від 10 до 50% від всіх затрат на їх

обслуговування. Видалення гною із приміщень і кормо-вигульних майданчиків –

найбільш трудомісткий

процес, який становить від 30 до 50% витрат праці по догляду за тваринами,

половина із них припадає на транспортування гною. Так, на фермі, де утримується

одна тисяча голів великої рогатої худоби, щорічно одержують до 20 тис.

м3 гнойових стоків, а на свинокомплексі для вирощування і відгодівлі

108 тис. голів – до 1 млн. м3 гнойових стоків. Таким чином,

прибирання та видалення гною (особливо за низького рівня механізації) – це

досить трудомісткий процес.

Основні

вимоги до технології і засобів для видалення, зберігання, переробки та

використання гною визначені нормативно-технічними

документами на проектування таких систем, а також ветеринарно-санітарними і

гігієнічними вимогами щодо обладнання технологічних ліній прибирання, обробки,

знезараження та утилізації гною на тваринницьких фермах і

комплексах.

При

проектуванні систем прибирання, видалення, обробки та використання гною слід

враховувати прогресивні технології і дотримуватися умов, які

забезпечують:

·

повне

використання всіх видів гною та його складових як добрива для

сільськогосподарських угідь або сировини для виробництва комплексних

органо-мінеральних добрив чи для інших виробничих потреб;

·

виконання

ветеринарних і санітарно-гігієнічних вимог експлуатації тваринницьких

підприємств при мінімальних витратах води, а також вимог законодавства щодо

охорони навколишнього середовища;

·

підвищення

рівня механізації та автоматизації виробничих процесів.

Систему

та способи видалення гною вибирають залежно від виробничого напрямку, потужності

тваринницького підприємства, місця його розміщення, технології утримання і

годівлі тварин, наявності водних та енергетичних ресурсів тощо. Важливе значення

для створення умов нормальної експлуатації тваринницьких приміщень взагалі і

видалення з них гною, зокрема, має конструктивно-технічне рішення стійл, чи

станків для тварин, а також вибір засобів механізації прибирання та видалення

гною.

При

утриманні тварин на суцільній підлозі у стійлах та боксах гній нагромаджується

протягом доби у задній частині їх підлоги, а також у проходах. Інтенсивне

занесення гною ногами у бокси починається тоді, коли товщина його шару в

проходах і на вигульно-кормових майданчиках перевищує 2…3

см.

Якщо

після прибирання місць відпочинку тварин залишається гною більше 0,15…0,20

кг/м2, то дуже забруднюються їх шкіра і вим’я, утворюються умови

виникнення інфекційних та інвазійних захворювань. При випарюванні вологи із

залишеного гною повітря у приміщенні забруднюється шкідливими газами,

підвищується його відносна

вологість. Крім того, на випарювання

Технологічний

процес видалення і утилізації гною включає такі операції: доставка і розподіл

підстилки у місцях відпочинку тварин; прибирання тваринницьких приміщень і

видалення з них гною; транспортування гною від приміщень до гноєсховища або

місць приготування компосту; знешкодження і переробка

його.

Системи

та технічні засоби прибирання і утилізації гною повинні забезпечувати постійну

чистоту приміщень для утримання тварин та вигульних майданчиків, обмежувати

утворення і проникнення в зону перебування худоби чи людей шкідливих

газів.

Трудомісткість

прибирання гною значною мірою залежить від конструктивних особливостей

стійлового або станкового (кліткового) обладнання. Поряд зі способом утримання,

досить суттєвими стосовно затрат праці, а також дотримання

санітарно-ветеринарних вимог є організаційні фактори, зокрема, кратність і

періодичність прибирання гною. Так, за безприв’язного утримання рогатої худоби

затрати праці значно менші порівняно з прив’язним. В першу чергу це пов’язано з

тим, що кратність очищення боксів (один раз в 2…3 дні) менша ніж стійл (3…6

разів за добу), оскільки в боксах гною накопичується значно менше (більша його

частина зосереджена в проходах), ніж у стійлах.

Найменші

затрати праці на прибирання гною мають місце в разі використання щілинної

(сітчастої) підлоги за безпідстилкового утримання. Виробничий досвід свідчить,

що утримання тварин на щілинній підлозі не справляє шкідливого впливу на тварин,

якщо ця підлога відповідає певним вимогам. Співвідношення ширини щілин та планок

повинне забезпечувати максимальне очищення підлоги від гною і, поряд з тим, не

створювати незручностей для переміщення тварин. Для великої рогатої худоби

рекомендується ширину планок підлоги приймати 40…100 мм, а щілин 30…40 мм; для

свиней, відповідно, 35…40 і

6.2

Підлоги в тваринницьких приміщеннях

Підлоги

для свинарських ферм

Від

типу і якості підлоги, використовуваної в приміщеннях для утримання тварин,

залежать ветеринарний стан ферми, дотримання технологічних вимог до їх утримання

різних статевовікових груп, а також економічні показники виробництва.

Необґрунтована економія на високотехнологічних підлогах при облаштуванні

свинарників може викликати серйозні ветеринарні і екологічні проблеми.

Пластикові

підлоги

Головна

перевага підлог з пластика – вони не відбирають тепло у тварин, тому з успіхом

застосовуються для утримання підсосних поросят з свиноматкою і поросят на

дорощуванні. Влаштувати такі підлоги в інших приміщеннях (наприклад, для

відгодівлі свиней) господаря можуть змусити тільки виняткові обставини,

наприклад, відсутність в регіоні виробництва бетонної підлоги. До того ж, дуже

небагато компаній виготовляють пластикові підлоги, здатні витримати важких

свиней. Пластикові щілинні панелі випускаються, в основному, стандартних

розмірів (0,6х0,4 м) і укладаються над ваннами гноєнакопичення на металеві

оцинковані або склопластикові лаги.

Бетонні

підлоги

Бетонні

підлоги міцні і дешеві. Проте, вони не можуть застосовуватися в маточниках і

приміщеннях для дорощування, оскільки не витримують технологічних вимог по

температурі. Припустимо, що підлога має температуру навколишнього середовища,

але, якщо тварина ляже на неї, то її тіло позбудеться частини тепла, тоді як

менш теплопровідна пластикова підлога дозволяє цього уникнути. Разом з тим,

бетонні підлоги успішно застосовуються в приміщеннях для утримання поросних

свиноматок (у групах і індивідуально) і свиней на відгодівлі, оскільки вони

частіше потребують охолодження.

Важливим

показником якісної підлоги є його робоча поверхня, яка повинна бути рівною і

гладкою, але в той же час і достатньо шорсткою, щоб у свиней не ковзали

ратиці.

Металеві

щілинні підлоги виготовляють із сталі або чавуну. Сучасні підлоги з металу,

призначені для підсосних свиноматок, обладнують люками в задній частині: це

полегшує стік гною. Такі підлоги можна робити тільки в лігві для підсосних

свиноматок. Метал холодний, він позбавляє тварин тепла. Але для маток ця

властивість корисна. При лактації у них піднімається температура тіла, що

викликає дискомфорт. Тому, на те місце, де повинна лежати свиноматка, настилають

метал, а зону навколо цієї підлоги, в якій знаходяться поросята, обладнують

пластиком або покритими товстим пластиковим шаром металевими панелями.

Металеві

підлоги, покриті пластиком, можна вважати вічними. Втім, з всіх щілинних підлог

вони найдорожчі, але такі підлоги не слизькі, теплі і міцні, поросята на них

відчувають себе комфортно, а гній легко проштовхується крізь

них.

Щілинні

підлоги в боксах опоросу.

Найбільш важливим і, одночасно, найуразливішим місцем в технологічному ланцюжку вирощування свиней є період опоросу і перші тижні життя новонароджених поросят. В цей час тварини вимагають особливих умов утримання: потрібна температура повітря, дотримання норм гігієни, запобігання травм і пошкодженням.

Конфігурація

підлоги спеціально розроблена для поросят. За результатами порівняльних тестів

ця система показує найкращі результати по індексу втрат, ступеню самоочищення,

ступеню зносостійкості. До недоліків даної системи можна віднести тільки його

високу вартість.

Збірна модульна підлога з пластикових і чавунних елементів для боксів опоросу „UltraFlex”. Решітки-модулі з чавуну і поліпропілену вмонтовуються як „пазли” на опорному каркасі з оцинкованого заліза. До недоліків можна віднести дещо нижчі показники зносостійкості і складніший монтаж системи. До переваг – гарна гігієна, модульна структура забезпечує безпроблемну заміну зношених елементів.

Підлоги

з підведеною частиною під свиноматкою.

Як найкраще рішення передові європейські виробники пропонують розташовувати

свиноматку в боксі опоросу на деякому підведенні (2…3 см) над рівнем підлоги для

поросят.

Таке

технічне рішення в боксах для опоросу підвищує безпеку і комфорт як свиноматки,

так і поросят. Чавунні вставки під свиноматкою забезпечують екстремальну зносостійкість,

свиноматці прохолоду і захист від падінь. Поросята відчувають себе краще на

теплих пластикових підлогах, на яких і ризик пошкоджень значно нижчий. Підведена

підлога під свиноматкою забезпечує поросятам кращий доступ до неї для смоктання

молока. Вони вільно розташовуються навколо свиноматки. І, оскільки підлога

підведена тільки під свиноматкою, поросята можуть безперешкодно пересуватися

повз неї спереду і ззаду.

Комбінована підлога з застосуванням щілинної підлоги в задній частині боксу опоросу. До недоліків частково щілин них рішень можна віднести необхідність додаткового очищення від гною суцільної частини боксів, дещо гірша поверхня для маленьких поросят. До переваг даного технічного рішення можна віднести простий монтаж без опорного каркаса, необмежений термін експлуатації, дешевизна рішення.

Для того, щоб уникнути пошкоджень сосків і забезпечити безпроблемне вставання і укладання свиноматки, поверхня щілинної підлоги під свиноматкою грає вирішальну роль. Оскільки зона під свиноматкою вимагає міцніших підлог, ніж в зоні для поросят, її комплектація проводиться підлогами різних типів.

Такі

підлоги відмінно піддаються очищенню; отвори з круглими краями сприяють

видаленню гною через підлогу під дією ратиць

(для очищення час від часу досить використовувати шланг з водою); не вбирають

вологу; пластизольне покриття стійке до бактерій і грибків; скорочує пошкодження

колін і ніг; скорочує проблеми нижньої частини черева (некроз соска). Маленькі

отвори перешкоджають защемленню і пораненню ніг і, крім того, забезпечують

зчеплення, необхідне для зменшення роз’їзджання ніг і розтягування м’язів, а

також для масажу сосків з метою максимального виділення молока і скорочення

енергії, потрібної для підтримки нормальної температури тіла.

У

поверхні підлоги немає грубих і гострих країв, які можуть стати причиною ранок

на кінцівках поросят і джерелом інфекцій.

Дослідження, проведені на фермах, показали наявність пошкоджень у 45% поросят,

що з’явилися на світ на сітчастій підлозі і жодного на щілинній.

Пластизольне

покриття – гарний ізоляційний матеріал. Умови утримання дозволяють поросятам

витрачати енергію, що отримується з їжею, на збільшення ваги, внаслідок

скорочення енергії, потрібної для підтримання нормальної температури

тіла.

Для вирощування поросят виготовляються накладні підлоги обігріву. Підлоги обігріву забезпечують оптимальні температурні умови для поросят. Нагрівання відбувається за рахунок водяного або електричного опалювання. Pівноміpний розподіл тепла по підлозі сприяє збереженню здоров’я поросят і підвищеним приростам. Підлоги можуть бути чотирьох модифікацій: з полімepбетону із структурованим профілем, з кислотоопірного алюмінію, неіржавіючої сталі, і товстого пластика для обігріву зверху УФ лампами.

Гній

проштовхується крізь щілини підлоги, потрапляє в накопичувальний канал і

видаляється звідти різними системами видалення гною. Таким чином, поверхня

підлоги залишається чистою, що дозволяє скоротити час на її миття і дезінфекцію,

а також в значній мірі понизити можливу захворюваність поросят.

Всі

сучасні системи щілинної підлоги складаються із стандартних елементів. Це

дозволяє комбінувати різні їх типи і адаптувати до конкретних вимог: від опоросу до

відгодівлі. Відсутність пор в поверхні чистого поліпропілену запобігає

розповсюдженню бактерій і полегшує очищення. Поєднання суцільних елементів, у

тому числі з вбудованим підігрівом в зоні відпочинку поросят (гнізда), з

щілинною часиною в зоні годівлі і активної життєдіяльності, вирішує багато

проблем в т.ч. гігієну, а поросята рівномірно розвиваються і дають гарні

прирости.

Підлоги

і підстилка для ферм ВРХ

Підлоги

в стійлах роблять бетонні, дерев’яні і з інших матеріалів. У ряді комплексів для

цього використовують бітумкерамзіт, який перевершує за своїми теплоізоляційними

властивостями дерево. Такі підлоги міцні, не вбирають вологу, швидко висихають,

мають рівну неслизьку поверхню. Щілинну

підлогу виготовляють з достатньо міцного, стійкого до агресивного середовища і

дешевого матеріалу. Бажано, щоб цей матеріал мав теплоізоляційні властивості і

не спричиняв інтенсивне стирання ратиць. Важливою характеристикою матеріалу

підлоги є здатність до самоочищення, що зменшує затрати праці на прибирання

приміщень. Найчастіше для виготовлення щілинної підлоги використовують дерево,

пластмасу, чавун, залізобетон.

Щоб

створити найкращі умови для відпочинку застосовують підстилку. Для цього

використовують солому, торф, тирсу, стружку, листя і хвою дерев тощо. Підстилка

зменшує втрати тепла тварин на нагрівання підлоги, поглинає рідкі виділення,

технологічну воду і аміачний азот. Щоб збільшити поглинання вологи і газів,

солому подрібнюють на частки довжиною не більше

Вага

корови в середньому складає близько

Пісок

як підстилка надає багато переваг. Корови краще пристосовуються та звикають до

свого боксу, утримуються у значно більшій чистоті порівняно з традиційним

способом. Пісок ідеально набуває форми тіла лежачої корови. Спостереження

показують, що збільшується тривалість лежання корів та поліпшується здоров’я

кінцівок і ратиць. За дослідженнями, що проводились у Канаді (Роденберг),

пошкодження скакальних суглобів становлять: на гумових матах 24%, на наповнених

гумою матрацах 9,2% та піщаній підстилці 0,3%. Пісок як неорганічний матеріал,

крім того, знижує ризик маститів. Хвороботворні бактерії, які живуть в

органічних живильних субстратах, не знаходять у піску звичайної поживи, тому

розмножуються дуже слабко. Вплив хвороботворних мікробів на вим’я практично

зникає. Власники молочно-тваринницьких господарств відмічають зниження числа

соматичних клітин при переході на підстилку з піску. Відсоток клінічних маститів

також значно знижується. Поведінка корів під час вставання вказує на те, що це

їм легше вдається, оскільки сипкий матеріал має здатність до деформації та

створює зручну стійку основу. Врешті-решт корови впевненіше рухаються по

приміщенню, оскільки піском посипана вся підлога. Худоба не ковзається у

проходах, простіше розпізнавати симптоми тічки, наприклад, підскакування.

Недоліком піщаної підстилки є неможливість господарського використання гною.

Через внесення піску гній зазнає суттєвих змін. Непереброджений рідкий гній

складається при традиційному утриманні худоби з води та неперетравленого корму.

Хоча стоки за консистенцією тверді, їх можна швидко механічно розмішати та

пустити на переробку. Корова вагою

Гній

прибирають або за допомогою трактора та розсувного щитка, або рухомим штовхачем.

Краще віддати перевагу останньому – це дає можливість частіше чистити

технологічні коридори незалежно від інших робіт. Якщо пристрій запускати кожні

дві години, робочі проходи будуть завжди чисті. На противагу цьому, прибирання

бульдозером

або „бобкетом” можливе тільки за умови, що корови залишили приміщення,

наприклад, під час доїння. Вивезення гною відбувається штовхачем. Ступінь

амортизації всієї техніки зростає в середньому на 30% через тертя піску. Вищі затрати

слід зазвичай протиставити вищій продуктивності (більші надої молока, його

якість, зменшення втрат поголів’я). Технічне удосконалення штовхача (наприклад,

стійкіші до зносу канти, відвідні ролики, ведучі кільця) може суттєво знизити

спрацювання техніки. Деякі господарства через те імпортують штовхачі прямого

типу з США, вони надійніші в роботі, ніж ті, що розповсюджені у нас. Винесення

гною на поля відбувається у два етапи: після розмішування спочатку відкачують

рідку фазу вакуум-барабаном. Після того йде тверда фаза, яка осіла на дні

резервуару. Її збирають завантажувачем кругової подачі та відправляють на

спеціальний причіп.

Так

переходити на пісок чи ні? Для багатьох уже діючих господарств перехід на нову

систему посипання лежаків піском можливий або з великими компромісами, або

взагалі нереальний. Здебільшого такий намір „спотикається

” об щілинну підлогу, завузькі проходи, бетоновані високі бокси, вузькі

поперечні канали, силосну яму для гною або високі витрати власне на пісок.

Життєдіяльність

молочної корови проходить в напруженому режимі. Вона приблизно 20 разів на день

встає на ноги, щоб попити, поїсти або для доїння. Потім знову лягає, щоб

відпочити і пожувати жуйку. Кожного разу, коли корова лягає, приблизно 2/3 її

ваги доводиться на коліна передніх ніг, на які вона падає з висоти приблизно

25…30 см. Якщо не контролювати режим дня корів, приблизно 60% часу вони

проводитимуть лежачи. Але падіння корови на коліна може викликати хворобливі

відчуття, це приведе до того, що корови будуть більше часу проводити стоячи,

внаслідок чого можуть відбутися зміни природного життєвого циклу корови:

знизиться споживання корму та води і погіршає процес травлення. З іншого боку,

необхідно примушувати корову підніматися, щоб вона не спорожнялась лежачи. Це

допоможе підтримувати стійло в чистоті, а корів містити в комфортніших умовах.

При цьому знизиться небезпека розвитку стресу і травматизму, викликаного

ковзанням. В ідеалі, корови повинні

мати можливість вільно і безперешкодно вставати на ноги і лягати за власним

бажанням – це покращує здоров’я і самопочуття

тварини.

Підстилка повинна бути м’якою, щоб, падаючи на неї, корова не отримувала

травму; повинна мати вологонепроникне покриття, що перешкоджає розвитку

бактерій, чого не можна сказати про солому. У підстилки повинен бути масажний

ефект, щоб покращувати кровообіг, тому що для вироблення одного літра молока

корові необхідний оборот 500 літрів крові у вимені.

Завдяки використанню матів або матраців отримана різниця в збільшенні

надоїв молока на 10…20% в порівнянні із старими технологіями утримання корів,

коли активно застосовувалася солома.

Матраци

для корів з гумовим покриттям.

Багатошарові

матраци з поліпропиленових секцій діаметром

6.3

Основні технології видалення та утилізації гною

Видалення гною з приміщень – один з найскладніших процесів в технології

вирощування тварин. Своєчасне очищення приміщень для утримання тварин від гною

дозволяє покращувати мікроклімат (при частому прибиранні знижується рівень

вмісту аміаку і азотистих газів в повітрі) і підтримувати чистоту і рівень гігієни,

тим самим, підвищуючи рівень комфорту тварин, що, відповідно, збільшує їх

продуктивність.

Технологія

видалення та утилізації гною зумовлюється насамперед його вологістю, яка

залежить від способу утримання тварин у приміщеннях, а також кількості та

варіанту використання підстилки.

На

фермах великої рогатої худоби (при утриманні тварин на прив’язі) стійла

прибирають 2-5 разів на добу. Гній видаляють за межі приміщення і транспортують

у гноєсховище або на місце приготування компосту. При безприв’язному утриманні

тварин на глибокому шарі підстилки гній видаляють двічі-тричі на рік, а з

вигульних майданчиків – щоденно або раз у два-три дні, залежно від пори року. З

приміщень, обладнаних боксами, гній прибирають також через два-три

дні.

Якщо

тваринницькі приміщення мають щілинну підлогу, гній нагромаджується в каналах

або сховищах під такою підлогою, звідки його видаляють періодично (з каналів у

міру їх заповнення, зі сховищ – у міжсезоннях).

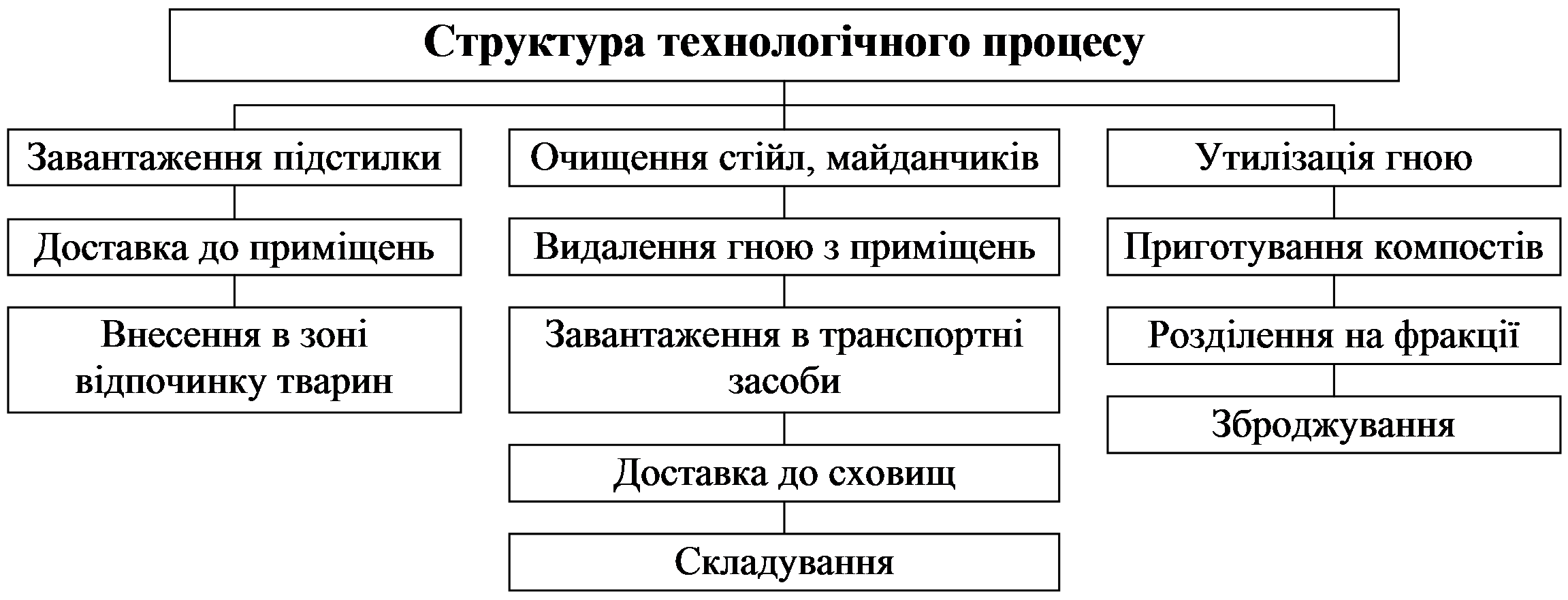

Структура

технологічного процесу прибирання тваринницьких приміщень та використання гною

включає комплекс операцій; доставка і розподіл підстилки в місцях утримання

тварин; прибирання й видалення гною з приміщень; транспортування його в

гноєсховища або до місця приготування компосту; знешкодження і переробка гною

або приготування компостів; доставка органічних добрив на поле та внесення їх в

ґрунт. Ефективнішими є технології, що забезпечують мінімальну вологу і

максимальну збереженість цінних для добрива

речовин.

Залежно

від конкретних умов утримання тварин та консистенції гною набули поширення різні

технологічні схеми його видалення і використання.

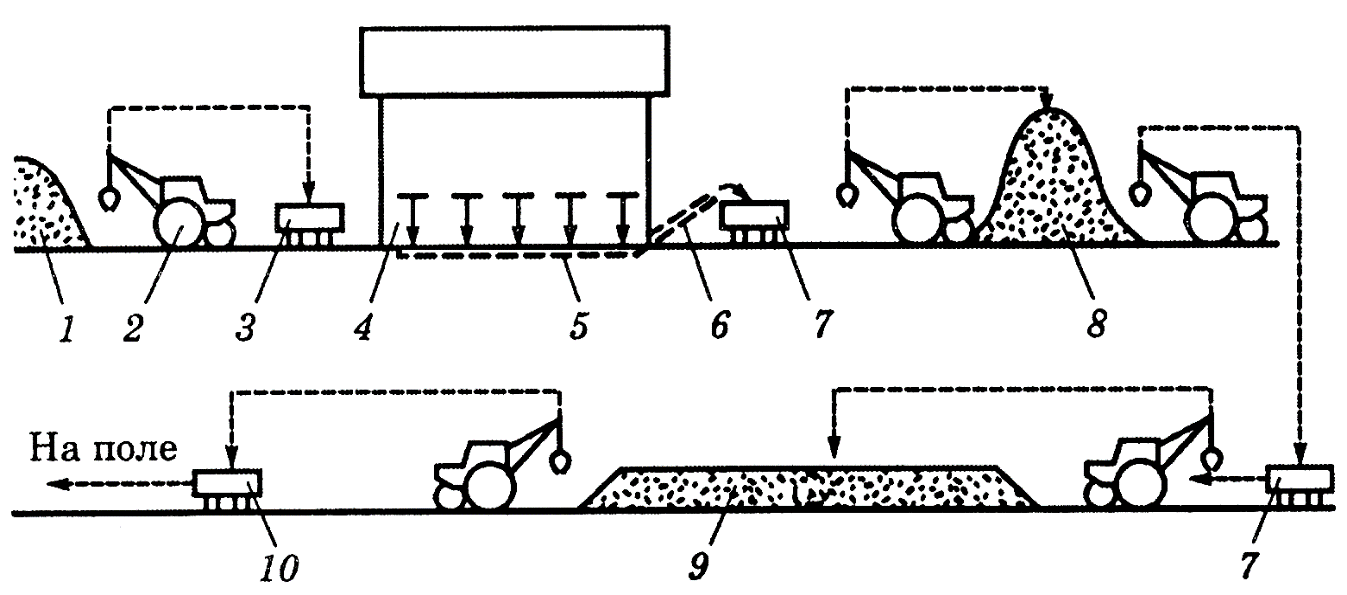

При

прив’язному утриманні підстилковий гній (рис. 6.1) із стійл прибирають вручну й

завантажують на скребкові або скреперні установки. Останні видаляють гній за

межі приміщення і завантажують у мобільні транспортні засоби. Складують гній у

траншеї чи бурти.

1

– склад підстилки; 2 – навантажувач; 3 – розкидач підстилки;

4

– тваринницьке приміщення; 5 – конвеєр для видалення гною;

6

– конвеєр-навантажувач; 7 – транспортний засіб; 8 –

карантинно-компостний

майданчик;

9 – гноєсховище; 10 – розкидач гною

Рис.

6.1 – Технологічна схема прибирання та утилізації

підстилкового

гною

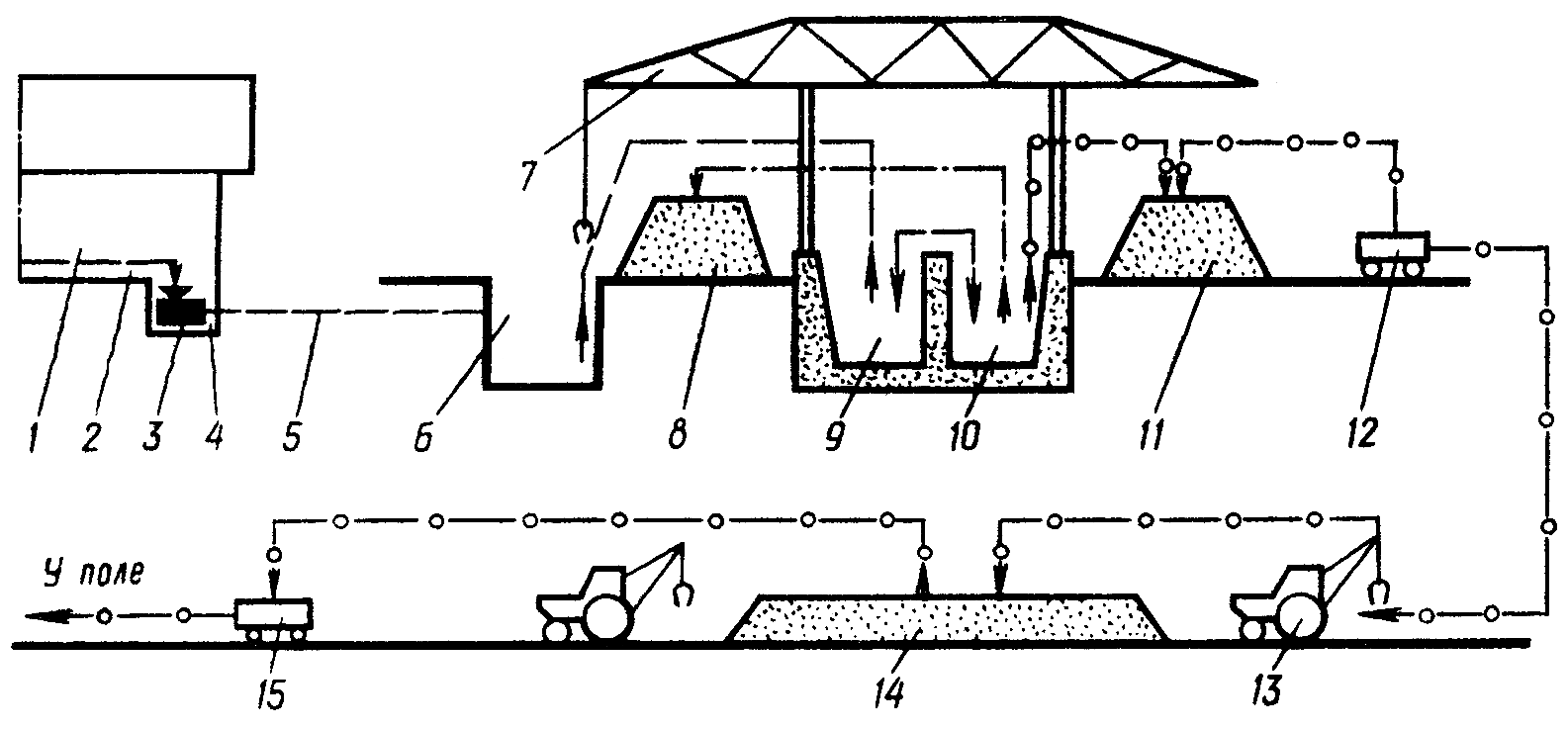

Напіврідкий

гній (рис. 6.2) транспортером завантажується в приймальник насоса, який

трубопроводом подає його в гноєзбірник. Після карантинної витримки гній

використовують для приготування органічного добрива.

1

– тваринницьке приміщення; 2 – транспортер для видалення гною; 3 – насосна

установка; 4 – приямок; 5 – гноєпровод; 6 – гноєзбірник; 7 – кран; 8 – склад для

зберігання торфу; 9 – карантинна секція гноєсховища; 10 – секція приготування

суміші; 11 – майданчик компостування; 12 – транспортний засіб; 13- навантажувач;

14 – сховище для компосту; розкидач органічних добрив

Рис.

6.2 – Технологічна схема прибирання та утилізації

напіврідкого

гною

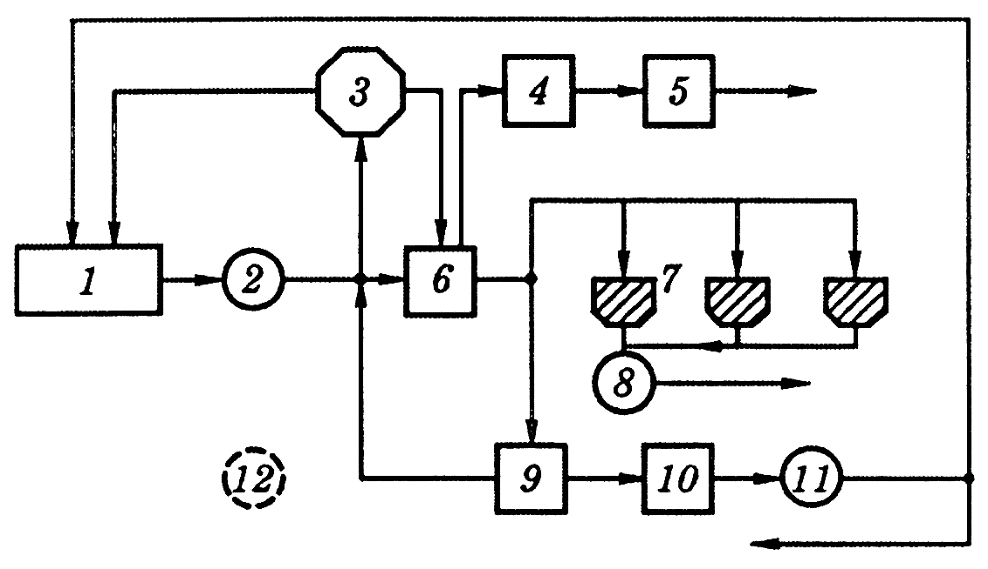

1

– тваринницьке підприємство; 2 – станція перекачування гною; 3 –

метантенк;

4

– цех компостування; 5 – майданчик для складування твердої фракції;

6

– цех розділення гною на фракції; 7 – секційні сховища;

8

– станція перекачування рідкої фракції для зрошування; 9 – аеротенк;

10

– біоставок; 11 – станція перекачування освітленої фракції;

12

– пункт знезараження гною у випадках епізоотії

Рис.

6.3 – Структурна схема переробки і використання

рідкого

гною

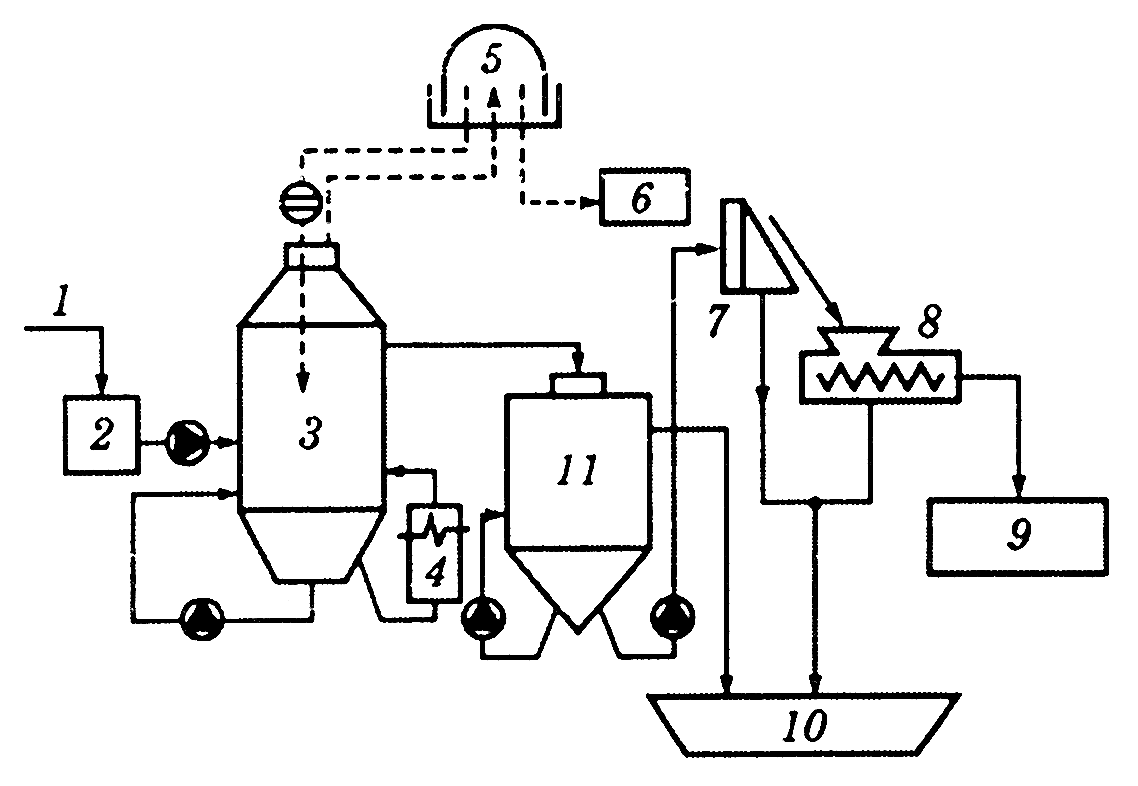

На фермах

великої рогатої худоби гній можна переробляти на біогаз

(рис. 6.4), при цьому одержують також надійно знезаражене органічне добриво, яке

зразу можна вносити на поле.

1

– трубопровід подавання гною з ферми; 2 – приймальний резервуар;

3

– метантенк; 4 – котел-теплообмінник; 5 – газгольдер; 6 – котельня;

7

– дугове сито; 8 – прес; 9 – склад твердої фракції;

10

– ставок-накопичувач рідкої фракції; 11 – відстійник

Рис.

6.4 – Технологічна схема метанового зброджування гною

Застосування

транспортерних установок для видалення гною полегшує ручну працю робітників

ферми, але не усуває її, оскільки робітникам вручну доводиться очищати стійла

від гною і скидати його у гнойовий канал (завантажувати на транспортер). З метою

подальшого зниження затрат ручної праці застосовують варіанти утримання тварин

на щілинній підлозі, яка в поєднанні з механічними засобами. Гідравлічними або

гідропневматичними системами дає змогу повністю механізувати роботи, пов’язані з

очищенням приміщень від гною, видалення його й транспортування у

гноєсховища.

Надійне

функціонування щілинної підлоги можливе при виключенні або обмеженні

використання дрібної підстилки (не більше 0,5...1 кг на одну голову великої

рогатої худоби), що погіршує умови утримання тварин щодо сухості і теплоти

підлоги. Для послаблення цього недоліку в корівниках з прив’язним утриманням

щілинну підлогу влаштовують тільки у кінці стійл, тобто там, де нагромаджується

найбільше калу й сечі тварин. У свинарниках щілинну підлогу обладнують теж

тільки на певній площі підлоги свинарника (в зоні годівля – напування), де

найбільше нагромадження гною. Зони відпочинку тварин (лігва) мають суцільну

підлогу.

Крім

того, недоліком гідравлічних систем видалення і транспортування гною є значні

витрати води, випаровування якої збільшує вологість повітря у тваринницькому

приміщенні, що, в свою чергу, вимагає застосування інтенсивнішої вентиляції.

Розрідження гною водою збільшує вихід його маси, утруднює зберігання,

транспортування і подальше використання, особливо в зимовий

період.

6.4 Механізація прибирання та видалення

гною

з

приміщень

Технологічний процес прибирання тваринницьких приміщень, видалення та утилізації гною, як і будь-який інший, складається з основних та допоміжних операцій (рис. 6.5).

Рис.

6.5– Загальна схема технологічного процесу

прибирання

і утилізації гною

Засоби

механізації можна класифікувати за ознаками (рис. 6.6): спосіб використання:

принцип дії, конструктивні ознаки робочих органів, тип їх приводу

тощо.

За способом використання вони бувають пересувні та стаціонарні. Пересувні застосовуються для видалення гною зі стійл, боксів, вигульних майданчиків, а стаціонарні лише зі стійл і боксів. Привод робочих органів засобів механізації здійснюється за допомогою двигунів внутрішнього згоряння, а також від електродвигунів.

Рис.

6.6 – Загальна класифікація технічних систем і засобів прибирання, видалення та

утилізації гною

Залежно

від способу використання (пересувні, стаціонарні), засоби механізації прибирання

гною можуть мати робочі органи різного типу (скребкові, лопатеві, щіткові або

комбіновані) та характеру дії (активні чи пасивні).

Скребкові

робочі органи, у свою чергу, бувають з жорстко і шарнірно закріпленими скребками.

Засоби механізації із шарнірно закріпленими скребками значно зменшують

травматизм під час їх роботи, обминаючи перепони, а надійність і довговічність

їх значно вища.

Лопатеві

та щіткові засоби закріплюють на горизонтальному або вертикальному валу (роторі)

який обертається навколо своєї осі.

Залежно

від технології утримання тварин, технічні системи і засоби механізації видалення

гною із приміщень поділяються на механічні і гідравлічні. Перші, у свою чергу,

за характером використання бувають пересувні (мобільні, координатні) і

стаціонарні.

Гідравлічні

системи включають канали, виготовлені з бетону для нагромадження і

транспортування гною, щілинну підлогу, яка перекриває канали, зливні бачки і

трубопроводи для подачі води в канали.

За способом видалення гною з каналів вони поділяються на самопливні і змивні, самопливні – на системи безперервної і періодичної дії. Зливні системи бувають канальні та безканальні, з використанням води для змиву або гнойових стоків, тобто прямозмивні або рециркуляційні.

6.5

Розрахунок потокових технологічних ліній

прибирання

та утилізації гною

Розрахунок

виходу гною і витрат підстилки

Нагромадження

гною протягом доби у тваринницьких приміщеннях відбувається нерівномірно. Понад

третину його добового виходу припадає на періоди годівлі тварин. Прибирання

стійл (станків) і заміну підстилки здійснюють уранці та ввечері (на

молочнотоварних фермах це слід робити за годину до початку

доїння).

Кількість гною, яку одержують протягом доби, залежить від способу утримання тварин чи птиці, їх живої маси, віку, продуктивності, виду та технології роздавання кормів, концентрації поголів'я в приміщенні, виду і норми використання підстилкових матеріалів та інших факторів. Розрахунковим шляхом добовий вихід гною qгн від однієї тварини можна визначити за формулою

qгн

= qk

+ qc

+ qn

,

(6.1)

де

qk

– добовий вихід калу, кг;

qc

– добовий вихід сечі, кг;

qn

– добова норма внесення підстилки, кг.

Середні

дані щодо виходу екскрементів та норми внесення підстилки на одну голову за добу

наведені в таблицях 6.2 та 6.3.

Таблиця

6.2 – Середньодобовий вихід екскрементів від однієї голови,

кг

|

Види

тварин (птиці) |

Всього

екскрементів |

У

тому числі | |

|

кал |

сеча | ||

|

Бики Корови |

40 55 |

30 35 |

10 20 |

|

Молодняк великої

рогатої худоби на відгодівлі віком, міс.: до

4

4…6 6…12

більше

12 |

7,5 14 26 27 |

5 10 14 20 |

2,5 4 12 7 |

|

Коні Вівці

і кози Свиноматки

з поросятами Ті

ж, без поросят Кнури Свині

на відгодівлі Кури Бройлери Індики Качки Гуси

|

19…26 2,1…3,5 22 17 15 7,5…17 0,25 0,3 0,43 0,55 0,6 |

15…20 1,5…2,5 12 9 9 5…9 - - - - - |

4…6 0,6…1,0 10 8 6 2,5…8 - - - - - |

Таблиця

6.3 – Витрати підстилки на одну тварину за добу, кг

|

Види

тварин (птиці) |

Підстилковий

матеріал | ||

|

солома |

торф |

тирса | |

|

Бики Корови Молодняк

великої рогатої худоби на відгодівлі віком, міс.: до

4 4…6

6…12

більше

12 Коні Вівці

і кози Свиноматки

з поросятами |

5…6 4…5 5…6 5…6 3…5 3…5 2…4 0,5…1 5…6 |

7…8 6…8 7…8 7…8 4…6 4…6 5…6 0,8…1 6…8 |

4…5 3…4 5…6 5…6 5…6 4…5 2…3 1,5…2 5…6 |

|

Те

ж, без поросят Кнури Свині

на відгодівлі Кури Бройлери Індики Качки Гуси

|

2…3 4…6 2…3 0,03 0,05 0,09 0,07 0,13 |

3…4 6…7 3…4 0,07 0,09 0,12 0,11 0,2 |

4…5 7…8 4…5 0,05 0,06 0,11 0,1 0,17 |

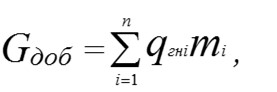

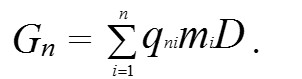

Добовий вихід гною по фермі (чи в окремому приміщенні) становить

де

qгні

–

добовий вихід гною від однієї голови і-ї групи тварин, кг;

mi –

кількість тварин і-ї групи, голів;

n – кількість груп

тварин.

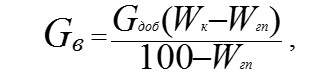

У разі потреби розбавляють гній до заданої консистенції додаючи воду в такій кількості

,

(6.3)

,

(6.3)

де

Gв – добова подача води у гній, кг;

Wk – кінцева

(необхідна) вологість гною, %;

Wгп – початкова

вологість гною, %.

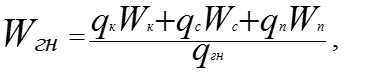

Вологість свіжого гною залежить від виду тварин, типу їх годівлі, виду і кількості внесеної підстилки

, (6.4)

, (6.4)

де

Wk,

Wc,

Wn

– відповідно, вологість калу, сечі та підстилкового матеріалу (табл. 6.4,

6.5).

Таблиця

6.4

– Вологість екскрементів тварин і птиці

|

Види

тварин (птиці) |

Вологість,

проц. | ||

|

кал |

сеча |

суміш

сечі з калом | |

|

Велика

рогата худоба Свині Вівці

і кози Коні Кури

та індики Качки

|

83…84 76…78 67…79 71…72 - - |

94…95 94…95 94…95 95…96 - - |

86…87 87…88 74…75 77…79 75 83…85 |

Таблиця

6.5 – Вологопоглинання різних видів підстилкових

матеріалів

|

Матеріал

підстилки |

Початкова

вологість, % |

Коефіцієнт

поглинання вологи |

|

Солома

озимої пшениці Те

ж, гороху Те

ж, ячменю Торф Тирса Стружка

деревна Листя

дерев Хвоя

дерев |

14…30 12…25 15…30 15…30 14…25 12…20 12…20 15…30 |

2,8…3,5 2,5…2,8 2,8…3,0 4,3…6,8 4,0…4,5 3,0…3,5 1,8…4,0 1,5…2,5 |

Річний вихід гною дорівнює

Gp

= GдобD,

(6.5)

де D – кількість днів нагромадження гною на фермі

D

= Dc + Kn(365 – Dc),

де

Dc – тривалість стійлового періоду, днів;

Kn –

коефіцієнт, що враховує частку виходу гною в стійлово-пасовищний

період.

Коефіцієнт

Кn

залежить від тривалості перебування тварин протягом доби на фермі в пасовищний

період. При відсутності літніх таборів Кn

= 0,3…0,5.

Річна потреба підстилкового матеріалу становить

(6.6)

(6.6)

На

фермах великої рогатої худоби при безприв’язному утриманні підстилку необхідно

розподілити по поверхні зони відпочинку тварин рівномірним шаром, а при

прив’язному в стійлах – 2/3 норми вносити під передні ноги тварин, тобто на 1/3

довжини стійла

з боку годівниці. На свинофермах і вівцефермах підстилку необхідно розподіляти

рівномірно по всій площі зони відпочинку тварин.

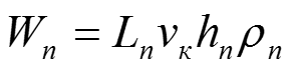

Продуктивність Wп (кг/с) визначається за формулою:

,

(6.7)

,

(6.7)

де

Lп – ширина смуги

розкидання підстилки, м;

vк

– швидкість руху агрегату, м/с;

hп

– товщина шару підстилки, м;

ρп

– щільність підстилки, кг/м3.

Швидкість

руху агрегату у приміщеннях повинна бути не більше 1,5-2 км/год, (0,3-0,6

м/с).

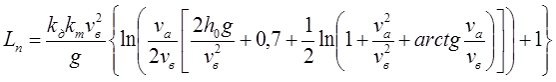

Ширина смуги розкидання визначається рівнянням:

, (6.8)

, (6.8)

де

vв – швидкість вільного

падіння, м/с;

vа

– швидкість кидання часток підстилки, м/с;

h0

– висота розміщення ротора над підлогою, м;

g

– прискорення від сили тяжіння. м/с2;

kд

=0,95-1,25 –коефіцієнт, який враховує норму внесення підстилки;

kт

– 1,5-2,5 – коефіцієнт, який враховує швидкість руху

ротора.

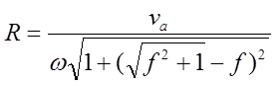

Радіус ротора R можна визначити за формулою:

,

(6.9)

,

(6.9)

де

ω – колова швидкість, 1/с;

f

– коефіцієнт тертя підстилки по пальцю ротора.

Кількість рядів пальців на роторі:

,

(6.10)

,

(6.10)

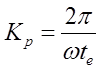

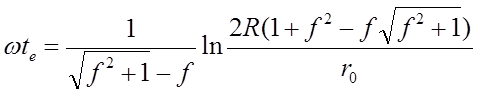

де ωtе – кут розвантаження пальців ротора, рад

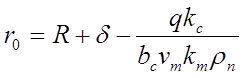

Радіус r0 – вала ротора:

,

(6.11)

,

(6.11)

де

δ – відстань між кінцями пальців

ротора і транспортером, м;

q

– подача транспортера, кг/с;

bс

–ширина транспортера, м;

vт

– швидкість руху транспортера, м/с;

kс

= 0,90…0,95 – коефіцієнт ущільнення підстилки;

kт

– коефіцієнт проковзування підстилки на транспортері.

Визначення

продуктивності технологічної лінії та кількості технічних

засобів

Видалення

гною механічними транспортерами

Більшість

скребкових конвеєрів

для видалення гною з тваринницьких приміщень аналогічні за конструкцією – мають

горизонтальний і похилий транспортери переважно з індивідуальними, іноді із

суміщеним проводами, а також шафу керування. Основні їх відмінності полягають в

особливостях конструкції тягових ланцюгів.

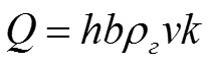

Продуктивність (подача) Q кг/с скребкового конвеєра визначається за формулою:

,

(6.12)

,

(6.12)

де

h – висота призми волочіння, яка

дорівнює в середньому глибині канавки, м;

b

– ширина канавки, м;

ρг

– щільність гною, кг/м3;

v

–швидкість руху ланцюга транспортера, м/с;

k

– коефіцієнт подачі.

Щоб

виключити травмування тварин при можливому контакті їх зі скребками, швидкість

транспортера рекомендується вибирати в межах v=0,15…0,24 м/с (тобто не більше 0,24

м/с).

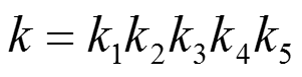

Коефіцієнт подачі:

,

(6.13)

,

(6.13)

де

k1=0,5 – коефіцієнт

заповнення канавки;

k2=1,13

– коефіцієнт, який враховує ущільнення гною при його переміщенні скребками;

k3=0,90…0,95

– коефіцієнт, який враховує нерівномірність швидкості руху ланцюга;

k4=0,97

– коефіцієнт, який враховує об’єм канавки, зайнятий ланцюгом і скребками;

k5=0,8…1

коефіцієнт, який враховує кут нахилу похилого

транспортера.

Висота

скребка транспортера

повинна бути в межах ½…2/3 глибини канавки, а його довжина – достатньою для

того, щоб забезпечити зазор 0,015…0,025 м між його кінцем і стінкою жолоба при

прибиранні соломистого гною і 0,005…0,01 м при прибиранні екскрементів і

торф’яного гною.

Під час роботи транспортера скребок, закріплений консольно на ланцюгу, відхиляється від нормалі в бік стінки канавки (проти напрямку руху).

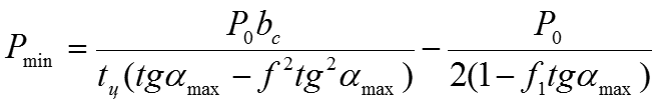

Необхідний мінімальний попередній натяг Рmіn ланцюга визначають за формулою:

,

(6.14)

,

(6.14)

де

Р0 – опір руху скребка при

його розташуванні перпендикулярно до стінки канавки, Н;

bс – відстань від ланцюга до

місця прикладання сили Р,

м;

tц – крок ланцюга, м;

αmах=15º

– максимально допустимий кут нахилу скребка;

f1 – коефіцієнт тертя гною по боковій стінці канавки.

Р0 = Р(1 - f1tgα);

bc

= 0,5b + c.

При

α=0, с=0,01…0,02 м, а при α=15º с=0,03…0,04 м.

Подача Q скреперної установки штангового транспортера визначається за формулою:

Q

= Bcsіnα·hсерvcρkc,

(6.15)

де

Вс – довжина скребка, м;

α

– кут установки скребка до напрямку його руху, град;

hсер

– середня товщина шару гною, м;

vс

– швидкість руху скребка, м/с;

ρ

– щільність гною, кг/м3;

kс=0,55…0,65

– коефіцієнт подачі.

Довжина ходу штанги S залежить від кроку розміщення скребків та кута нахилу скребка до штанги при холостому положенні. Щоб визначити оптимальне значення кута α, необхідно знати його вплив на подачу транспортера. Остання в свою чергу, залежить від площі поперечного перерізу маси гною, яку формує у вигляді валка скребок при холостому ході.

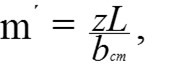

Кількість тварин m´, які обслуговуються однією стаціонарною установкою (скребкова, скреперна) для видалення гною, становить

,

(6.16)

,

(6.16)

де

z – кількість рядів стійл, що обслуговуються одним транспортером

(установкою);

L – робоча (корисна) довжина

ряду стійл у тваринницькому приміщенні, м;

bст

– ширина одного стійла, м.

Видалення

гною мобільними засобами

Бульдозери

виготовляють із неповоротним або поворотним відвалом, положення якого можна

змінювати на кут до 450 в горизонтальній площині і до

5…100 – у вертикальній. З метою підвищення продуктивності бульдозера

його обладнують боковими закрилками.

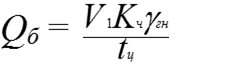

Продуктивність бульдозера Qб при видаленні й переміщенні гною із тваринницьких приміщень у гноєсховище, дорівнює

,

(6.17)

,

(6.17)

де

V1

– об'єм порції гною, яку переміщує відвал бульдозера,

м3;

Кч – коефіцієнт використання

часу роботи бульдозера;

γгн – щільність розрихленого

гною, кг/м3;

tц – тривалість переміщення

однієї порції гною, с.

Об’єм гною, який переміщує відвал бульдозера, дорівнює призмі волочіння і розраховується за формулою:

,

(6.18)

,

(6.18)

де

L – ширина відвала, м;

В

– висота відвала, м;

Кп

– коефіцієнт, який враховує втрати гною під час його переміщення, Кп=0,5…0,95;

Кр – коефіцієнт розпушення гною; φ0 – кут схилу ґрунту.

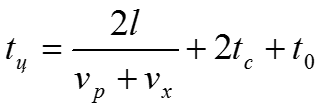

Тривалість циклу видалення гною дорівнює:

, (6.19)

, (6.19)

де

l – відстань видалення і

транспортування гною, м;

vр

– робоча швидкість руху трактора, м/с;

vк

– швидкість холостого ходу трактора, м/с;

tс

– час переключення передач, tс – 4…5 с;

t0

– час підйому і опускання відвалу, t0 – 1…2

с.

У

відвала ковшового типу об’єм гною,

який він переміщує, збільшується на об’єм ковша. Такими відвалами обладнують

фронтальні важільні навантажувачі.

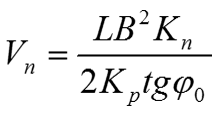

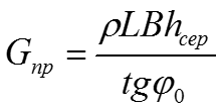

З урахуванням геометричних розмірів відвалу бульдозера і кута природного схилу гною, масу Gпр (кг) призми волочіння можна визначити з достатньою точністю за формулою:

,

(6.20)

,

(6.20)

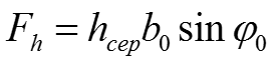

а площу Fh (м2) вертикального перерізу шару гною перед лопатою бульдозера:

,

(6.21)

,

(6.21)

де

hсер – середня товщина

шару гною, м;

b0

– частина довжини ножа, яка працює, м;

φ0

– кут повороту відвала в горизонтальній площині, град.

Аналогічно розраховуються продуктивність фронтальних навантажувачів, обладнаних відвалами ковшового типу, які використовуються для видалення гною з приміщень і вигульно-кормових майданчиків.

Зберігання

гною

Для

створення належних санітарно-гігієнічних умов утримання тварин на фермах і

раціонального використання гною, який являється цінним органічним добривом, на

кожній тваринницький фермі споруджують гноєсховище.

Відповідно

до способу утримання тварин на фермі й технології видалення гною із

тваринницьких приміщень, гноєсховища бувають наземні, заглиблені або

напівзаглиблені. Дно і стіни гноєсховища виконують із бетону або облицьовують

панелями.

Згідно

із санітарними нормами, крім основних гноєсховищ для постійного зберігання гною,

на фермах передбачають також карантинні секційні резервуари або карантинні

майданчики. Таких резервуарів або майданчиків повинно бути не менше

двох.

Видалена

з ферми в карантинне гноєсховище добова порція гною витримується в ньому не

менше 6 діб і, якщо на фермі за цей час не виявлено інфекційних

хвороб, перевантажується до основного гноєсховища.

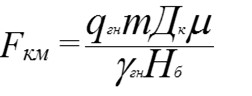

Площа карантинного майданчика для зберігання підстилкового гною Fкм визначається за формулою

,

(6.22)

,

(6.22)

де

qгн

– вихід гною від однієї тварини за добу, кг;

m

–

кількість тварин на фермі, голів;

Дк – тривалість карантинного

зберігання гною, Дк = 6…18 днів;

γгн – щільність гною,

кг/м3;

Нб – висота бурту гною, Нб = 1,5…2,5

м;

μ – коефіцієнт, який враховує відстань

між окремими буртами гною, μ = 1,3.

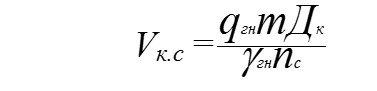

Місткість однієї секції карантинного резервуара Vк.с повинна бути не менша за

,

(6.23)

,

(6.23)

де

nс

–

кількість секцій.

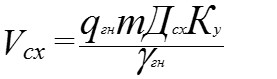

Загальна місткість основного гноєсховища Vсх дорівнює

,

(6.24)

,

(6.24)

де

Дсх – тривалість

зберігання гною в сховищі, днів;

Ку – коефіцієнт, який

враховує зменшення об'єму гною за рахунок його усадки, випарювання вологи

тощо, Ку =

0,82.

Місткість

гноєсховищ має забезпечувати зберігання гною, що нагромаджується протягом

зимового періоду (Дсх =

120…200 днів).

Розташовують

гноєсховища таким чином, щоб шляхи, якими вивозять гній, не перетиналися в межах

території ферми з іншими шляхами, особливо з тими, по яких підвозять

корми.