7 ВИКОНАННЯ СКЛАДАЛЬНИХ КРЕСЛЕНИКІВ РЕДУКТОРА І ЙОГО СКЛАДАЛЬНИХ ОДИНИЦЬ

Побудову

кресленика розпочинають тільки після того, як повністю створено тривимірну

модель редуктора в складеному вигляді, хоча й на цій стадії, виявляючи помилки,

упущення чи дефекти, у тривимірні моделі деталей і складальних одиниць можна

внести зміни. Оскільки система зберігає асоціативний зв’язок створених

креслеників з тривимірними моделями, то будь-які зміни в моделях приведуть до

перебудови всіх креслеників, де їх використано, але це відбувається тільки після

дозволу користувача.

7.1 Створення креслеників

Рекомендується

спочатку виконувати головний складальний кресленик редуктора в цілому, проте

якщо студент не готовий до цього, то для початку можна, наприклад, виконати

складальний кресленик вала або робочий кресленик зубчастого колеса (додаток

О).

Найпростіший

спосіб побудови кресленика – натиснути кнопку «Новый чертеж из модели» на

інструментальних панелях «Редактирование Сборки»

або «Редактирование

Детали»

(залежно від

того, складальний це чи робочий кресленик) у програмі КОМПАС-3D. При цьому

система автоматично створює новий файл типу «Чертеж» формату

А4, куди вставляється головний вид «#Спереди» із

стандартними налаштуваннями масштабу, зображенням ліній і відповідними

позначеннями. Бажано відразу зберегти файл у папці курсового проекту з тим самим

ім’ям, що й на файлі тривимірної моделі, але іконка файлу та його розширення

будуть іншими, хоча легко впізнаними, наприклад, «Редуктор.cdw».

На цьому

етапі користувач може змінити будь-які налаштування і навіть вибрати інший вид

на кресленику, який би хотів побудувати першим (як правило, це – головний вид).

Тому перед створенням кресленика корисно зупинитися на певній назві потрібного

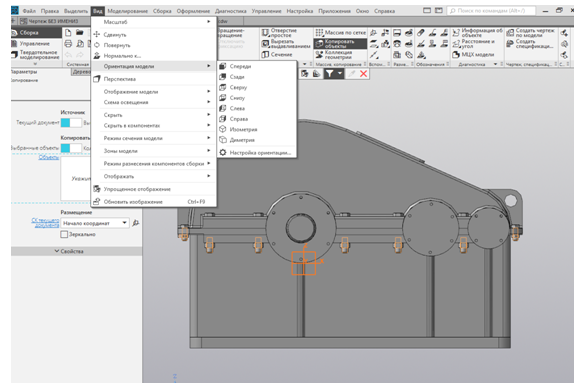

виду у файлі тривимірної моделі. Для цього в меню «Ориентация модели» на

панелі «Вид»,

розташованій праворуч над вікном зображення моделі, треба перебрати різні

стандартні ортогональні види й вибрати відповідний (кожен з них повертає модель

на екрані монітора у відповідне положення) і саме його встановити в кресленик

(рис. 7.1). І тут належить неодмінно змінити формат аркуша. Так, для

складального кресленика редуктора це має бути формат А1. Ось чому вибирають меню

«Настройка → Параметры → Текущий чертеж → Параметры первого листа → Формат»,

позначаючи курсором А1 та задаючи орієнтацію «Горизонтальная».

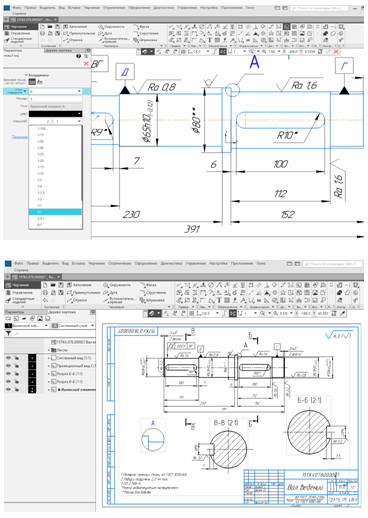

Рисунок 7.1

– Вид тривимірної моделі

Іноді можна

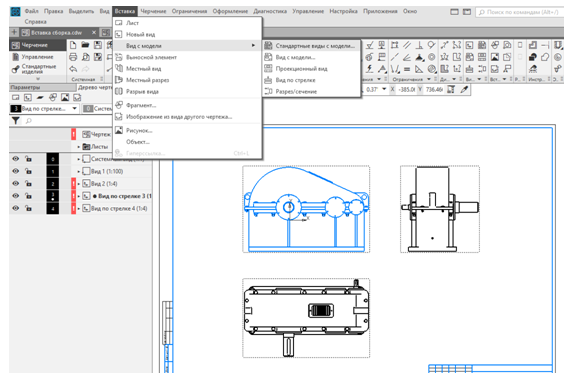

відразу побудувати всі три головні види, для чого використовують другий із

запропонованих системою спосіб створення креслеників. Для цього новий файл типу

«Чертеж»

створюють у режимі «КОМПАС-График», а потім

натискають кнопку «Вставка →

Вид с модели → Стандартные виды с

модели» на панелі і

вибирають тривимірну модель, відповідно до якої буде виконано кресленик (рис.

7.2). Можна також створити поодинокі види, натиснувши кнопку «Произвольный вид».

Якщо жоден

із стандартних видів 3D-моделі не прийнятний для головного виду кресленика, то

його виконання можна розпочати з якого завгодно виду або задати його поворот,

наприклад, на 90° чи 180°.

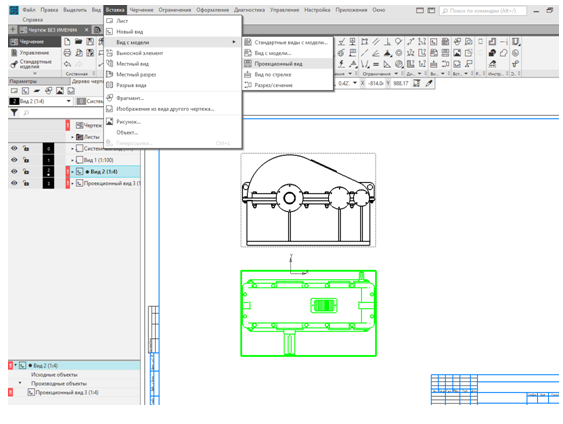

У будь-якому

місці кресленика (навіть за його межами) можна побудувати допоміжний вид, з

якого потім зручно створювати один або кілька проекційних видів. Коли ж ця

побудова виявиться зайвою, то її можна буде видалити кнопкою «Погасить» у вікні

«Дерево построения»,

яким дуже зручно користуватись у креслениках програми КОМПАС, застосовуючи меню

«Вид» (рис. 7.3).

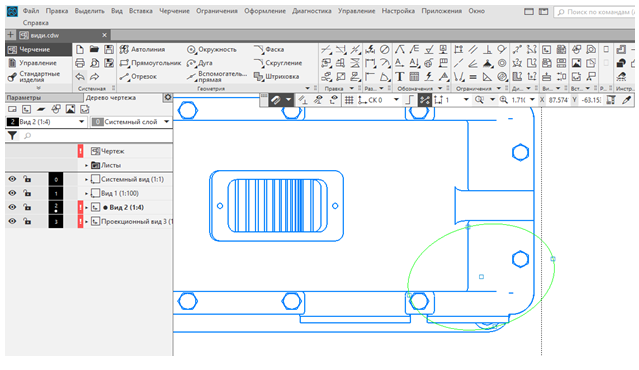

Рисунок 7.2

– Три головні види моделі

Рисунок 7.3

– Побудова допоміжного виду моделі

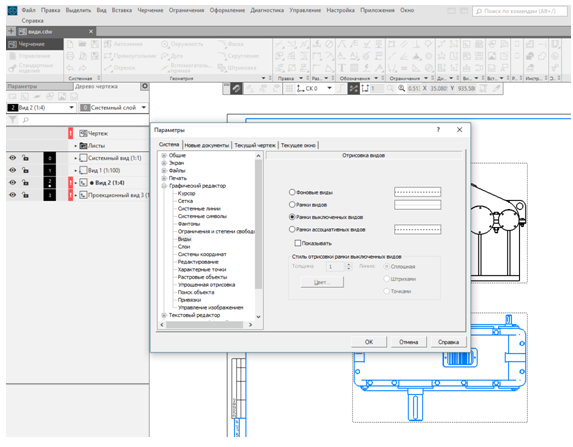

Щоб

габаритна рамка вилученого виду не залишалася видимою, належить здійснити

описані нижче операції. Після виконання команд з меню «Настройка → Параметры

→ Система

→ Графический

редактор →

Виды» у

правій частині вікна «Параметры»

натиснути кнопку «Рамки выключенных

видов» і

відключити прапорець «Показывать»

(рис. 7.4).

Побудувавши

на кресленику перший вид, слід перейти до створення решти (їх кількість має бути

достатньою для розуміння будови складальної одиниці або деталі), для чого

застосовують такі операції інструментальної панелі «Вставка → Вид с модели»:

«Проекционный

вид», «Вид по стрелке»

або «Разрез/сечение».

Часто використовують команди «Местный

разрез»,

«Местный

вид» і «Выносной

элемент», що

загалом не викликає труднощів, але вимагає врахування певних нюансів.

Рисунок 7.4

– Редагування видимості габаритної рамки вилученого

виду

Наприклад,

для побудови нового виду, де передбачено виносний елемент, спочатку визначають

місце, яке на останньому виді потрібно показати збільшеним і/або з великою

кількістю розмірів. З цією метою в меню інструментальної панелі «Обозначения»

вибирають операцію «Выносной

элемент»,

позначають на кресленику точку центра його побудови (натиснувши ліву кнопку

миші), рухають курсором, щоб установити діаметр кола виносного елемента, після

вибору якого натискують ліву кнопку миші, а також вибирають положення полиці з

буквеним позначенням. КОМПАС автоматично присвоює позначення видам (за ЄСКД),

причому враховує пріоритетність кожного. Але в будь-який момент ці позначення

можна змінити вручну.

При цьому

з’являється кругла габаритна рамка нового виду з виносним елементом і меню

панелі «Параметры» в

лівій частині екрана, масштаб якого встановлюють зазвичай таким чином, щоб

зображення виносного елемента було більшим, ніж на початковому виді (рис. 7.5).

Це роблять для зручності проставлення розмірів і знаків шорсткості

поверхонь.

Вид з

виносним елементом можна побудувати також із застосуванням панелі інструментів

«Ассоциативные

виды»,

використовуючи команду «Выносной

элемент». Так

роблять тоді, коли новий вид з виносним елементом чомусь не був побудований

відразу після нанесення позначки «Выносной

элемент» в

потрібній точці основного виду.

Щоб виконати

команду «Местный

разрез», у

потрібному місці вже побудованого виду (де має бути розріз), необхідно

накреслити за допомогою меню «Геометрия» основною лінією замкнену фігуру з тих,

що в ньому наявні, наприклад, «Эллипс», «Многоугольник», що стає можливим після

введення команди «Преобразовать в NURBS» з меню «Редактор» або з

інструментальної панелі «Редактирование»

(спочатку натиснути на кнопку, а потім – на замкнену основну лінію). Отже,

замкнена фігура стає доступною для зміни положення кутів і довжини сторін.

Можна також

провести майже замкнену лінію (команда «Кривая

Безье»), а для її

автоматичного замикання натиснути кнопку «Режим» в меню «Панель свойств». Після

цього натискають кнопку «Местный разрез» і, керуючись підказками системи,

спочатку вказують курсором на замкнену криву і натискують ліву кнопку миші, а

потім на будь-якому іншому виді визначають положення січної площини (встановити

допоміжну пряму, яка автоматично з’являється на екрані монітора, в потрібне

положення, використовуючи функцію «Привязки», і знову натиснути ліву кнопку

миші). Тоді замкнена основна лінія зникне, а на її місці будемо мати виконане

відповідно до ЄСКД зображення місцевого розрізу деталі.

Побудова

місцевого виду аналогічна до описаної вище, достатньо тільки натиснути кнопкою

миші в місці замкненої кривої після активізації команди «Местный

вид» (рис. 7.6). Для використання команд «Вид по стрелке»

або «Разрез/сечение»,

як і команди «Выносной

элемент», досить

встановити з меню «Обозначения»

відповідні символи або на активному виді, у ньому основні лінії позначено синім

кольором, а на неактивному – чорним. Далі програма відразу створить прямокутну

рамку вибудовуваного виду, яку потрібно лише зафіксувати курсором на вільному

місці кресленика.

Рисунок 7.6

– Створення місцевого розрізу

Коли

позначення видів, розрізів, перерізів, виносних елементів було виконано, але

побудувати відповідні види не вдалося, то це можна зробити в будь-який момент

(про це йшлося вище), скориставшись командами з інструментальної панелі

«Виды»,

як і відредагувати вже побудовані.

Зображення

видів мають бути рівномірно розподілені на площині кресленика, а над основним

написом (штампом) належить виділити вільне місце для списку технічних вимог і

таблиці з основними характеристиками редуктора (потужність, передаточне число,

частота обертання вхідного і вихідного валів, міжосьова відстань, модуль

зубчастого зачеплення, тип використовуваного мастила).

Коли

необхідна кількість видів не вміщується на одному аркуші, то можна додати ще

один, який матиме основний напис за ДСТУ 2.104-2006 (форми другого і подальших

аркушів). Для цього в меню «Вставка» вибирають рядок «Лист». Розміри цього

аркуша встановлюються такі самі, як і першого, але їх вибирають з меню

«Параметры

новых листов»,

аналогічно до описуваного вище алгоритму стосовно меню «Первый

лист». Позначення кресленика і номер кожного наступного аркуша програма виконує

автоматично. Нові види можна будувати на додаткових аркушах, використовуючи ті,

що вже є на першому або на інших аркушах файлу кресленика.

Усі

циліндричні і сферичні, а також симетричні деталі подібної форми повинні мати

осьові лінії. Відповідно до ДСТУ 2.315-68 передбачається спрощене й умовне

зображення кріпильних деталей на складальних креслениках. Програма надає таку

можливість за умови попередньої зміни деяких налаштувань. Оскільки зазначений

стандарт також допускає повне (без спрощень та умовних зображень) подання

кріпильних деталей, то при виконанні курсового проекту належить цього

дотримуватись.

7.1.1

Нанесення розмірів і створення списку технічних умов на

кресленику

На

складальному кресленику проставляють розміри із застосуванням операцій

інструментальної панелі «Размеры».

При цьому передбачено п’ять основних типів розмірів, а

саме:

а)

складальні – для правильного формування складальної

одиниці;

б)

приєднувальні, за якими складальну одиницю компонують із суміжними вузлами в

машині;

г)

установлювальні, орієнтуючись на які складальну одиницю монтують на основу або

раму машини;

д) габаритні

(найбільші в трьох площинах);

е)

транспортувальні, керуючись якими складальну одиницю стропують для переміщення

по цеху за допомогою вантажопідйомних пристроїв, упаковують у тару, навантажують

на транспортний засіб для перевезення й кріплять на ньому.

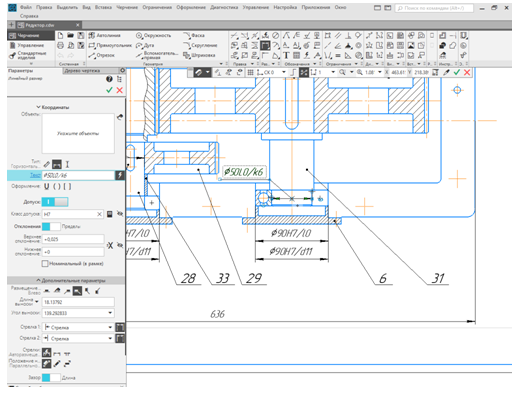

Перший тип

розмірів обов’язково повинен мати буквено-числове позначення посадки (див. рядок

панелі «Квалитет»)

за ЄСКД, а два наступних мають вигляд допусків, що записуються, як це показано

на рисунку 7.7 (позначення посадки вводиться вручну в клітинку «Текст» з

використанням вбудованого текстового редактора системи). Можуть бути й інші

розміри, що вживають для довідки і, як правило, вони позначені зірочкою (*).

Рисунок 7.7 – Простановка розмірів

Розміри, які

контролюються при одночасній механічній обробці кількох спряжених між собою

деталей (наприклад, отвори для встановлення підшипників у корпусі та на кришці

редуктора) найчастіше позначають у квадратних дужках, тобто, «[Ø35]». Розміри

ліній, стрілок і шрифтів розмірних написів програма встановлює за умовчуванням

відповідно до ЄСКД, а користувач повинен тільки раціонально розмістити їх на

виді і рівномірно розподілити серед усіх видів кресленика. Кожен розмір на

кресленик наноситься тільки один раз. Розміри одного елемента бажано проставляти

на одному виді.

7.1.2 Вибір

допусків на розміри спряжень деталей

У процесі

виготовлення деталей допуски їхніх розмірів обчислюють з огляду на обов’язковий

взаємний збіг при складанні цих деталей, а також враховують вимоги до точності

такого збігу, а в деяких випадках ще й до потрібної міцності їх взаємної

фіксації.

Найбільш

поширений спосіб фіксації зубчастого колеса на валі – використання призматичних

шпонок. Традиційно використовують посадки коліс з натягом Н7/р6 або

Н7/r6, а при реверсивній роботі редуктора – Н7/s6. Посадкові

поверхні валів під колеса й підшипники часто шліфують, тому перед упорним

буртиком роблять канавку для виходу інструмента (шліфувального круга). Допуск на

ширину шпонки встановлюють h9, на ширину шпонкового паза вала –

р9, а на отвори в колесі – Js9.

Посадки на

вал під внутрішнє кільце підшипника встановлюють залежно від виду й характеру

навантаження. Стало нормою приймати допуски k6, m6, n6, що

гарантують необхідну силу натягу деталей. Зовнішнє нерухоме кільце підшипників

установлюють в отвори корпусних деталей допуском Н6, Н7 або

Js6,

Js8

для

можливості його переміщення при регулюванні зубчастого зачеплення. Посадку

підшипника (внутрішнє або зовнішнє кільце) на складальному кресленику позначають

тільки у вигляді допуску на розміри з’єднаних з ним деталей (валів,

корпусів).

7.1.3

Наведення

технічної характеристики

виробу та списку

технічних вимог до складальних і робочих креслеників

Список

технічних вимог уводиться в поле кресленика і переміщується по ньому за

допомогою команди «Оформление →

Технические

требования →

Задать». У

технічних вимогах обов’язково треба пояснювати всі умовні позначення на

кресленику (наприклад, зірочки й розміри в квадратних дужках), невідображені

допуски розмірів, спосіб виконання деяких операцій виготовлення або складання

деталей, а також застосування спеціальних матеріалів або дій під час

експлуатації складальної одиниці. Формуючи текст технічних умов, треба

користуватися текстовими шаблонами, меню яких викликається натисненням на кнопку

«Текстовый

шаблон».

На кресленні загального

виду редуктора, у правому верхньому куті аркуша треба навести технічну

характеристику виробу, яка складається з наступних

пунктів:

Технічна характеристика

1

Потужність на веденому валі редуктора, кВт -

7,2.

2

Обертаючий момент на веденому валі, Н×м -

1280.

3

Частота обертання веденого вала, об/хв. -

5,6.

4

Передаточне число:

-

швидкохідної ступіні

-

5,0;

-

тихохідної ступіні

- 6,3;

-

загальне

-

31,5.

5

Коефіцієнт корисної дії

-

0,89.

У правому нижньому куті, над

основним написом, або поруч, якщо над основним написом розташована таблиця

комплектуючих виробів, треба навести технічні вимоги.

Технічні вимоги на кресленні

викладають, групуючи разом однорідні і близькі за своїм характером вимоги, по

можливості в такій послідовності:

- вимоги до розташування окремих елементів

конструкції, зазори, тощо;

- вимоги до настроювання і регулювання

виробу;

- інші вимоги до якості виробів, наприклад:

безшумність, вібротривкість, самогальмування і т.і.;

- умови і методи

випробувань;

- вимоги до якості поверхонь, вказівки про їх

оздоблення, покриття;

- відомості про маркірування і

таврування;

- правила транспортування і

збереження;

- особливі умови

експлуатації.

Пункти технічних вимог повинні мати наскрізну нумерацію. Кожний пункт технічних вимог записують із нового рядка. Приклади формулювання пунктів технічних вимог наведено у таблиці 7.1.

Таблиця 7.1 – Приклади формулювань і послідовність запису технічних вимог на кресленнях

Вимоги до матеріалу заготовки, термічної

обробки, властивостей матеріалу готової деталі ¨

Зварні шви за

ГОСТ 5264-69. ¨

Електроди Э42А

ГОСТ 9466-75. ¨

Цементувати h

0,6...0,8; 58...62 HRC. ¨

Зубці

цементувати h = 0,9...1,3; 56...62 HRC. Шліці від

цементації захистити. ¨

187...217 HB, крім місця,

зазначеного окремо. ¨

58...62 HRC, крім поверхні

А. ¨

Твердість

240...260 НВ. Витки черв’яка і поверхню Г цементувати h = 1,0...1,4 мм; 50...62

HRC. ¨

Поліпшити,

240...270 HB. Зубці азотувати 45...52 HRC. ¨

Припускається виготовлення

зі сталі 40 ГОСТ 1050-88. ¨

Обробку поверхні Б робити

після нарізання і виміру зубців. Вимоги до розмірів та

граничних

відхилень ¨

Обробку по розмірах у

квадратних дужках робити разом із деталлю 15ТХК.187.110002 і в наступному

застосовувати спільно. ¨

Невказані ливарні радіуси

¨

Радіуси округлень

¨

Радіуси галтелей, крім

зазначених, за ГОСТ 2716 - 84. ¨

Ливарні ухили за ГОСТ 3212 -

80. ¨

Ухили формувальні

3°. ¨

Отвори Д і К

розмітити по двигуну і

редуктору з перевіркою

співвісності. ¨

ISO

2768-m. ¨

Граничні відхилення

розмірів відливка за II кл. точності ГОСТ 3212-80. Продовження таблиці

7.1 Вимоги до форми і взаємного розташування

поверхонь (якщо немає можливості зазначити на

зображенні) ¨

Перекіс

шпонкових пазів щодо осі поверхонь Д і E не більш ¨

Зсув шпонкових

пазів щодо загальної осі поверхонь Д і E не більш

¨

Некруглість

поверхонь В і Г не більш ¨

Непрямолінійність утворюючої поверхні А не більш

довжині

¨

Нециліндричність поверхонь В і Г не більш

¨

Перекіс

шпонкового паза, щодо осі отв. Æ45Н7, не більш ¨

Допуск

циліндричності отворів А і Б - ¨

Допуск

співвісності отвору А, щодо отвору Б, ¨

Допуск на

напрямок лінії зуба ¨

Радіальне биття

поверхні А, щодо осі отвору, не більш ¨

Торцеве биття

поверхні А, щодо осі отвору, не більш Вимоги до якості поверхні ¨

Оксидувати. ¨

Виливок піддати

штучному старінню. ¨

Зварні шви

зачистити. ¨

Піскоструїти. ¨

Раковини і

шпаристість на поверхні А не допускаються. ¨

На привалковій

поверхні фланця корпусу допускаються раковини з найбільшими розмірами до

¨

Кромки зубців

округлити: подовжні R 0,4; торцеві R 0,5. ¨

Покриття

зовнішніх поверхонь - емаль ПФ-115,

зелений, ГОСТ 6465-76,

IV, С, крім хвостовиків валів. Продовження таблиці

7.1 Вимоги до складання,

монтажу і до умов

експлуатації ¨

Бічний зазор у

зачепленні ¨

Пляма контакту

зубців: по висоті зубця - не менше 40%; по ширині зубця – не менше

60%. ¨

Після складання в корпус

редуктора залити ¨

Перед складанням усі

посадкові поверхні змазати мастилом ЦИАТИМ-203 ГОСТ 6267 – 79. ¨

На площину

рознімання корпусу і кришки редуктора при остаточному складанні рівномірно

нанести пасту «Герметик». ¨

Редуктор допускається

експлуатувати з відхиленням від горизонтального положення на кут до

5о. При цьому повинний бути забезпечений рівень мастила,

достатній для змащення зачеплення і підшипникових вузлів. ¨

Після складання

редуктор обкатати при таких режимах:

на холостому ході – 25

хв;

при навантаженні 25% - 10 хв;

при навантаженні 50% - 15 хв;

при повному навантаженні - 10 хв. ¨

Після

обкатування мастило злити, порожнину редуктора

промити дизельним

пальним і залити свіже мастило. ¨

Вихідні кінці

валів змазати консервуючим мастилом і обмотати пергаментним

папером. * Розмір для

довідок. ** Розмір забезпечується

інструментом. 7.2

Рекомендації до застосування мастила для

редуктора На

одному з видів (звичайно на головному) складального кресленика редуктора

потрібно позначити верхній і нижній рівні мастила, а в таблиці з

технічними характеристиками редуктора – тип використовуваного

мастила. Зазвичай

у редукторах застосовують картерний принцип змащування зубчастої передачі.

Рідке мастило заливають у нижню корпусну деталь (корпус), а одне або

кілька зубчастих коліс редуктора, обертаючись, розбризкують його всередині

редуктора, утворюючи мастильний туман. Краплі мастила осідають на

взаємодіючі поверхні, завдяки чому зменшується тертя й деталі

охолоджуються. Такий спосіб змащення ефективний, якщо колова швидкість

зубців більшого зубчастого колеса не перевищує 12

м/с. Залежно

від величини напружень, що виникають у зоні контакту циліндричних і

конічних зубчастих коліс, в’язкість мастила має бути різною. Рекомендоване

значення цього параметра наведено в таблиці. Як

правило, для змащення деталей циліндричних і конічних редукторів

застосовують індустріальні мастила марок І-20а, І-30а, І-40, І-50 та І-60.

Підходять також мастила марок І-ГС-32, І-Г-С-46, І-Г-С-68 та

І-Г-С-100. Загальна

кількість мастила в редукторі повинна бути не меншою від

7.3

Розстановка позицій складальних одиниць і деталей На

складальних креслениках розставляють позиції з позначеннями складальних

одиниць і деталей. Це можна зробити одразу, використовуючи команду

«Обозначение

позиций» в

меню інструментальної панелі «Обозначения», але

краще виконати цю процедуру після формування специфікації до складальної

одиниці, правила заповнення якої описано нижче (розд. 7.5). При цьому

обов’язково належить зберегти файл! 7.4

Заповнення основного напису складального

кресленика Основний

напис (штамп) складального кресленика заповнюють в останню чергу, навівши

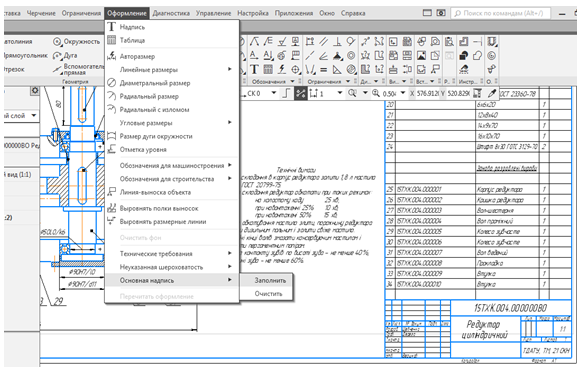

на нього курсор і двічі клацнувши лівою кнопкою миші або за допомогою команди «Оформление →

Заполнить»

(рис. 7.8). Масштаб аркуша у відповідній графі основного напису

автоматично буде встановлено згідно з вибраним при створенні першого виду.

У разі потреби його корегують вручну. Вручну також заповнюють графи

«Разраб.» та «Пров.», записуючи туди прізвища (без

ініціалів) студента і викладача, відповідно. Рисунок 7.8 – Заповнення основного напису На

складальних креслениках обов’язково в кінці позначення (графа

«Обозначение

документа») вставляють скорочення «СБ», а в графі «Наименование

изделия»

після назви деталі додають фразу «Сборочный

чертеж». Для

цього потрібно клацнути правою клавішею миші в будь-якому місці штампа

(коли це ще не було зроблено), щоб перейти в режим його редагування й

натиснути на праву кнопку миші, викликавши контекстне меню, з якого

вибрати команду «Вставить код и наименование», а в

довіднику «Коды и

наименования»

відкрити розділ «Чертежи»,

знайти рядок «Сборочный

чертеж» і

натиснути кнопку «ОК». Після цього в основний напис кресленика будуть

додані назва й код документа. Потім натискують кнопки «Создать

объект» і

«Перестроить».

У

праве нижнє поле вносять назву вузу й шифр навчальної групи студента –

виконавця курсового проекту. Верхня права графа містить позначення

кресленика, але ця інформація автоматично передається з файлу тривимірної

моделі деталі. У лівій графі «Лит.»

ставлять шифрувальну літеру документа «Е» (ескізний проект) за ДСТУ

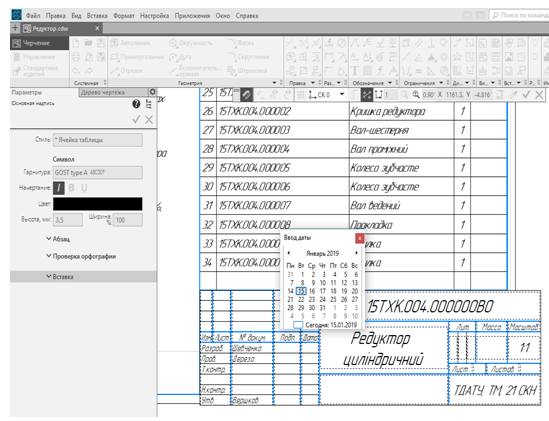

2.103. Поточну дату заповнення основного напису автоматично вносить

програма після подвійного клацання кнопкою миші у відповідній клітинці

штампа (рис. 7 .9). Рисунок

7.9 – Введення

дати заповнення основного напису 7.5 Створення специфікації редуктора і складальних

одиниць На

даній стадії виконання проекту структура складання редуктора та його

складальних одиниць уже зрозуміла, вона відображена в дереві їх побудови і

може бути взята за основу при формуванні специфікацій. Специфікація – це

первинний конструкторський документ, тому в першому її розділі

«Документация»

треба перерахувати решту конструкторських документів (складальний

кресленик і пояснювальна записка, інструкція користувача, інструкція з

технічного обслуговування та ін.), які мають супроводжувати виготовлення

машини або агрегату. Кожна специфікація хоча і може являти собою кілька

аркушів, але відноситься тільки до однієї складальної одиниці.

У

програмі КОМПАС існує кілька можливостей для створення специфікації до

складеного редуктора. Її можна виконати в напівавтоматичному режимі з

тривимірної моделі складальної одиниці й тривимірних моделей, що входять у

цю одиницю (наприклад, деталей та проміжних складальних одиниць), а також

базуючись на складальному кресленику. Даний спосіб дуже зручний і

формувати специфікації бажано саме таким чином. Найбільш

простим уважається ручний спосіб складання специфікації, яким можна

скористатися в курсовому проектуванні. Цей спосіб позбавляє користувача

від необхідності робити інтервали перед назвами розділів чи розміщувати

найменування усередині розділу в алфавітному порядку, що передбачено ЄСКД,

адже програма виконає такі функції автоматично. Роботу

над специфікацією починають із створення файлу у форматі «Спецификация», при

цьому бажано, щоб файл і складальний кресленик мали одне ім’я, оскільки

іконка файлу специфікації та його розширення відмінні від інших типів

файлів, наприклад, «Редуктор.spw». Для

створення специфікації вибирають режим «Нормальный», а

не «Разметка

страниц».

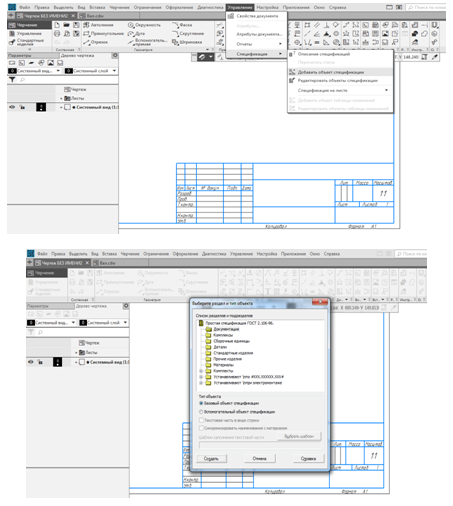

Інструментальна панель «Спецификация»

автоматично стає активною (підсвіченою). Вибирають команду «Настройка спецификации» і в

падаючому підменю прибирають позначку в рядку «Рассчитывать

позиции», як

це зображено на рис. 7.10 (під час роботи в напівавтоматичному режимі цю

опцію вмикають). Потім натискають кнопку «ОК», а в

падаючому підменю «Очищать позиции» –

кнопку «Да».

Після цього натискають кнопку «Добавить раздел». У

падаючому підменю вибирають рядок «Документация» і

натискають кнопку «Создать». У

специфікації з’являється відповідний заголовок і вона стає доступною для

введення рядка першого документа – складального кресленика. У потрібні

колонки вводять команди «Формат», а

потім «А1» для

кресленика, «Обозначение»

(закінчується на букви «СБ») та

«Наименование». Найменування

повинне звучати як «Сборочный

чертеж»,

воно буде внесено у відповідну графу основного напису специфікації

(штамп). Далі натискають кнопку «Создать объект», при

цьому введений напис фіксується (його можна буде відредагувати

пізніше). Перейшовши

до другого рядка розділу «Документация»

специфікації, натискають кнопку «Добавить базовый объект»,

розташовану на інструментальній панелі «Спецификация».

Унаслідок цього стає доступним для заповнення другий рядок розділу, куди

вводять команди «Формат», а

потім «А4» для

кресленика, «Обозначения»

(закінчується на букви «ПЗ»), і

«Наименование».

Останнє має звучати як «Пояснительная записка».

Оскільки інші документи в ході виконання курсового проекту не

розроблялись, то переходять до наступного розділу специфікації.

Вибирають команду «Добавить

раздел». У

падаючому підменю вибирають рядок «Сборочные

единицы → Создать»

(рис. 7.11). Оскільки

відповідно до ЄСКД у графі «Наименование»

специфікації записи належить розташувати в алфавітному порядку (за першим

словом найменування), а ця опція діє в програмі за умовчуванням, то

послідовність рядків буде змінюватися автоматично з уведенням нової

позиції. Увівши

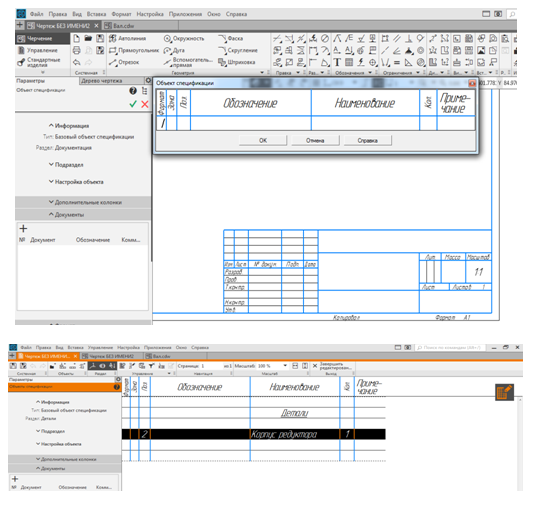

найменування складальних одиниць, натискають кнопку «Добавить раздел». У

падаючому підменю вибирають рядок «Детали

→ Создать» й

аналогічно до вже описаної процедури вводять дані про всі виготовлені

деталі, у тому числі і без креслеників. Рисунок 7.10 – Створення

специфікації За

таких умов до графи «Формат» додають позначку «б/ч» (без

кресленика), а в графі «Наименование»

після назви деталі зазначають її розміри й тип стандартної заготівки, з

якої вона виготовлена (наприклад, «Лист В2»), та матеріал

(із посиланням на відповідні стандарти). Якщо деталь або складальна

одиниця повторюються в конструкції, то в графі «Кол.»

дописують їх загальну кількість. Після

переліку всіх виготовлюваних деталей переходять до стандартних, для чого

додають новий розділ «Стандартные

изделия». При

внесенні найменувань подібних виробів у відповідну графу система пропонує

заповнювати ії автоматично відомостями про раніше введений стандартний

виріб, наприклад, «Шпилька 2 М16 х 1,5-6g х 120.109.40Х.26 ГОСТ

22034-76». Цей запис негайно змінюють на потрібний і натискають кнопку

«Создать

объект».

Причому в розділі «Стандартные

изделия» не

заповнюють графи «Формат» і «Обозначение». Якщо

для компонування складальної одиниці використано спеціальні матеріали,

наприклад, сальникову набивку, мастило чи фарбу, то вводять ще й розділ

«Материалы»,

який заповнюють аналогічно до описаного вище розділу «Стандартные

изделия». Після

введення об’єктів, у графі «Поз.» специфікації вручну проставляють

позиції, починаючи нумерувати їх з першої згори вниз у порядку зростання.

Починають із дрібних складальних одиниць, далі вводять номери позицій

деталей, а потім стандартних виробів і матеріалів. У тому самому порядку

специфікацію переносять на складальний кресленик відповідної одиниці.

Наприклад, деталь «КЦ-0,5-15 01.00.02 Вал» повинна мати на

відповідному складальному кресленику позицію 2. Тому на цьому етапі

треба востаннє відредагувати клітинки властивостей «Обозначение» і

«Наименование»

тривимірних моделей складальних одиниць і деталей, звідки ця інформація

автоматично потрапляє в кресленик. В ідеалі нумерація пунктів переліку

складальних одиниць має бути зростаючою і суцільною (без пропусків) та

відповідати позиціям специфікації, хоча на практиці бувають винятки,

особливо при модернізації вже виготовленої машини, коли окремі деталі або

проміжні одиниці вилучають з конструкції, а значить – з документації разом

з позиціями, що позначають їх на кресленику, порушивши послідовність

переліку. При

виконанні курсового проекту рекомендується використовувати структуру

позначення ескізних конструкторських документів, передбачену в ДСТУ

2.201–80. У наведеному вище прикладі позначення вала має також включати і

позначення редуктора «КЦ-0,5-15» (редуктор конічно-циліндричний

потужністю 0,5 кВт з передаточним числом 15); елементи позначення

відокремлюються крапками, при цьому перша пара цифр (01), що

позначає номер позиції проміжної одиниці вал (вал складений), яка входить

у редуктор; відділена крапкою друга пара (00) – номер проміжної

одиниці всередині попередньої (усередині вала, в нашому випадку, таких

немає); третя пара цифр (02) – це номер позиції деталі (вала) в

проміжній одиниці (складеному валі). У разі потребі наприкінці позначень

дописують буквений код документа, наприклад СБ або

ПЗ. Розміри

таблиці специфікації

припускають

виконувати кратними кроку друкуючих пристроїв. Щоб

оглянути специфікацію в звичному вигляді, натискають кнопку «Разметка

страниц». Для

редагування специфікації в будь-який момент можна перейти до режиму

«Нормальный»,

навести курсор на потрібний рядок і двічі натиснути на ліву кнопку миші, а

потім змінити записи. Якщо рядок не активізувати, а натиснути кнопку

«Добавить базовый

объект», то

відкриється меню команди «Добавить раздел»

(програма таким чином сприймає наміри користувача). Насамкінець

графи основного напису (штампу) специфікації заповнюють так само, як

заповнювали основний напис кресленика, відмінність тільки в тому, що графа

«Обозначение» не

повинна містити в кінці букв «СБ», а «Наименование» – не

мати фрази «Сборочный

чертеж».

1

Файли

якого типу використовують для моделювання складальних одиниць у програмі

КОМПАС? 2

За

допомогою яких кріпильних елементів з’єднують деталі й проміжні складальні

одиниці у файлі тривимірної моделі редуктора? 3

Який

з валів редуктора має найменший діаметр? 4

У

якій бібліотеці системи розміщено тривимірні моделі підшипників

кочення? 5

Яким

чином засобами програми КОМПАС отримують точне значення товщини прокладки

або ущільнення з використанням тривимірної моделі складеного

редуктора? 6

За

допомогою яких кріпильних елементів з’єднують деталі та проміжні

складальні одиниці у файлі тривимірної моделі

редуктора? 7

Які

бувають типи кришок підшипникових вузлів? 8

У

якій бібліотеці програми КОМПАС розташовані зображення кріпильних

елементів? 9

Яким

чином виконують отвір у фланцях кришки та корпусу редуктора під конусний

штифт? 10

Які способи змащування зубчастих

зачеплень використовують у редукторах? 11 Що таке основний напис і як його

заповнювати? 12

Розміри яких основних типів треба проставляти на складальних

креслениках? 13

За допомогою якої операції виконують місцевий розріз на

кресленику? 14

Чи повинні розміри на складальних креслениках містити допуски на

виготовлення деталей? 15

Як вибираються

допуски на розміри спряжень деталей? 16

Які способи змащування зубчастих зачеплень використовують у

редукторах? 17 На

якій стадії виготовлення конструкторської документації доцільно

проставляти позиції деталей та дрібних складальних одиниць

редуктора? 18 Які розміри називають довідковими та як їх

наносять на кресленні? 19 Які показники входять до технічної

характеристики кресленика редуктора? 20 Яким чином формулюються технічні вимоги на

складальних

креслениках? 21

Що являє собою специфікація в системі конструкторської документації та яку

їй відведено роль? 22

З яких основних розділів складається специфікація? 23

Чи вносять до складу специфікації деталі, на які не виконують

кресленики? 24

Яку назву складального кресленика складальної одиниці подають у графі

«Найменування» основного напису? 25

Який документ регламентує правила заповнення

специфікації? 26

Способи створення

специфікації складального кресленика. 27

У якому порядку нумерують позиції

при заповненні

специфікації? 28

Що вказують у графі «Примечание» специфікації? 29

У якому режимі відображення інформації можна редагувати специфікації у

програмі КОМПАС? 30

Як вивести на друк кресленик та таблиці специфікації?