6 ПОБУДОВА ТРИВИМІРНИХ МОДЕЛЕЙ ЗУБЧАСТИХ КОЛІС, КОРПУСНИХ ДЕТАЛЕЙ І РЕДУКТОРА

У

підрозділі детально розглянуто об’ємне відображення коліс циліндричних передач

та їх зачеплень, корпусних та інших деталей, редуктора засобами програми

тривимірного моделювання КОМПАС.

Усі приклади

та коментарі, які стосуються побудови тривимірних моделей, графічних і текстових

документів засобами програмного середовища КОМПАС, у посібнику викладено для

стандартного інтерфейсу машинобудівного профілю в стилі Microsoft® Office

2010.

Точне

дотримання загальних правил створення всіх електронних моделей деталей і

складальних одиниць дасть можливість уникати втрат інформації і накопичення

неточностей в конструкторських документах. Перш за все, рекомендується створити

нову папку, де зазначаються особисті дані студента (прізвище, група, номер

варіанта курсового проекту), і в якій треба зберігати файли, пов’язані з

виконанням проекту.

Файли

належить зберігати під упізнаваними надалі іменами, наприклад, «Шестерня»,

«Колесо», «Вал тихоходный»,

«Крышка сквозная»,

«Редуктор» і завжди поміщати їх в одну й ту саму папку. Як на стадії побудови

тривимірної моделі деталі, так і при її редагуванні, треба обов’язково заповнити

клітинки панелі з переліком властивостей файлу деталі.

6.1 Побудова

зубчастих коліс циліндричної передачі за допомогою модуля КОМПАС

2D

Для початку

побудови тривимірної моделі циліндричного зубчастого колеса в бібліотеці

КОМПАС-SHAFT 2D створюють новий файл програми у форматі «Чертеж» або «Фрагмент»

і зберігають його під упізнаним надалі ім'ям, наприклад, «Шестерня» або

«Колесо», залежно від того, з якої деталі зубчастого зачеплення починають

побудову. Потім у меню «Менеджер библиотек»

відкривають бібліотеку «Расчет

и построение», а в ній –

закладку КОМПАС-SHAFT 2D, потім команду «Построение

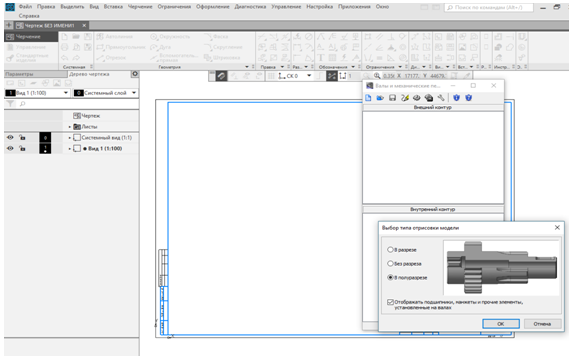

модели». У

падаючому меню натискають кнопку «Новая

модель», а в новому підменю «Выбор

типа отрисовки»

вибирають, наприклад, опцію «В полуразрезе» і

натискають курсором «ОК», як це показано на рис. 6.1.

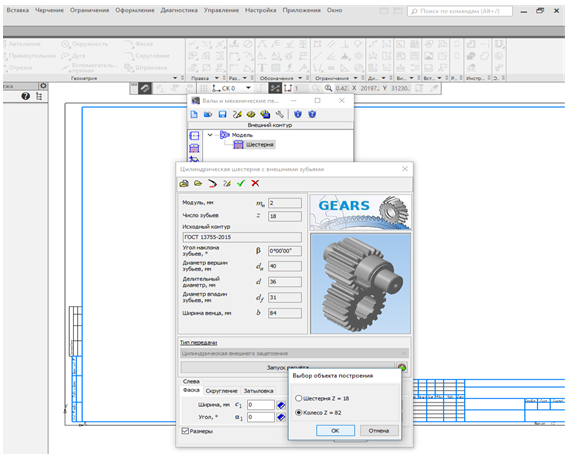

Створюючи

циліндричну шестірню (зубчасте колесо), задають параметри і запускають

розрахунок.

Рисунок

6.1 – Створення нової моделі

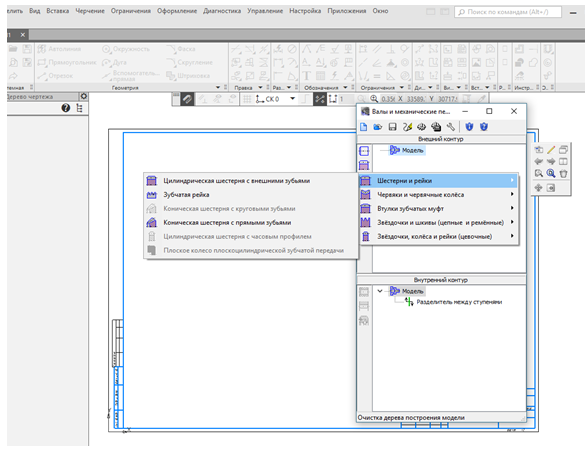

Курсором, що

набуває вигляду хреста «+», прив'язуються до початку координат на екрані

монітора, натискаючи ліву кнопку миші. При цьому знову відкривається меню

КОМПАС-SHAFT 2D, де у верхньому вікні «Внешний

контур» з'являється вікно «Дерево

чертежа».

Вибирають саме це вікно, оскільки в проектованому редукторі використовуються

тільки колеса зовнішнього зачеплення. Потім натискають на кнопку «Элементы

механических

передач» і вибирають в падаючому підменю тип зубчастої передачі, яку потрібно

побудувати в курсовому проекті, наприклад, «Шестерня цилиндрической

зубчатой передачи» (рис.

6.2). Після цього випадає нове підменю розрахунку відповідної

передачі.

Рисунок

6.2 – Створення нової моделі шестірні

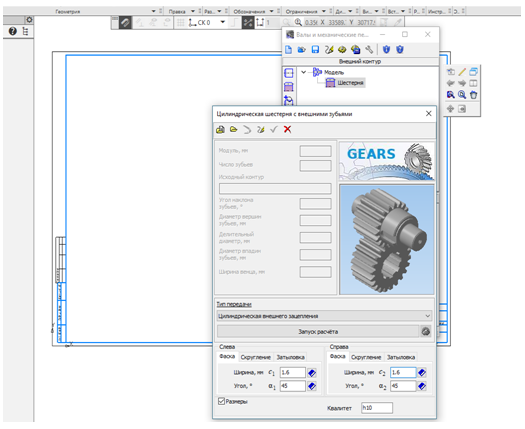

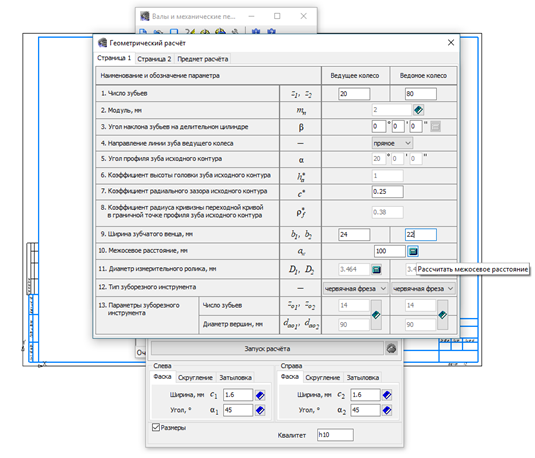

На цьому

етапі, як видно з рис. 6.3, є можливість задати параметри фасок і галтелей

торців зубчастих коліс передачі, потім натиснути на кнопку «Запуск расчета».

Унаслідок цього з'являється нове підменю, за яким можна вибрати послідовність

розрахунку із запропонованих програмою варіантів, зокрема «Геометрический

расчет»,

«Расчет

на прочность» і

«Расчет

на долговечность». Починають

з геометричного розрахунку, у той час як кнопки інших розрахунків поки що

недоступні.

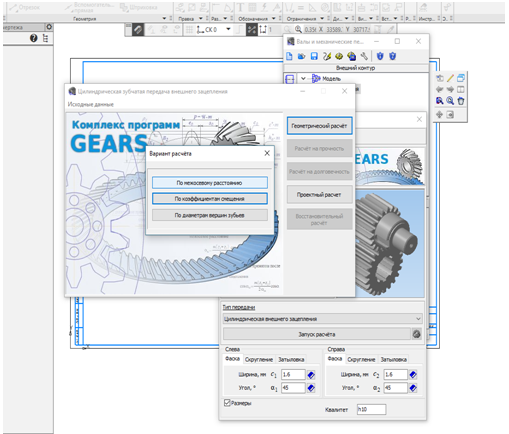

Далі випадає

підменю «Вариант

расчета» з вибором

способів «По меж осевому расстоянию»,

«По коэффициентам

смещения», «По

диаметрам

вершин колес».

Можна вибирати будь-який з них,

наприклад, «По коэффициентам

смещения».

Програма пропонує його за умовчанням, як це видно на рис. 6.4.

Решта способів звичайно застосовується при розрахунку спеціальних і багатоступінчастих редукторів, коли конструктору потрібно «вписати» редуктор у конкретні компонувальні розміри вузла або агрегату машини чи використати зображення готових коліс, якими вже обладнані серійні моделі машин.

Рисунок 6.3

– Створення циліндричної шестірні і запуск розрахунку

Рисунок 6.4

– Геометричний розрахунок «По

коэффициентам

смещения»

Натиснувши

кнопку «По коэффициентам

смещения»,

розгортають вікно розрахунку «Страница 1»

й заповнюють доступні для введення вихідної інформації клітинки відповідно до

рис. 6.5. У деяких з них, наприклад, «2. Модуль, мм» міститься кнопка, що

відкриває список стандартних значень, з якого можна вибрати відповідне. Так,

клітинка «Коэффициент

смещения

исходного

контура» має кнопку

вмонтованого калькулятора, натиснувши яку, користувач не тільки запускає

розрахунок цієї величини, а й використовує її як рекомендовану програмою, хоча

можна було ввести будь-яку іншу.

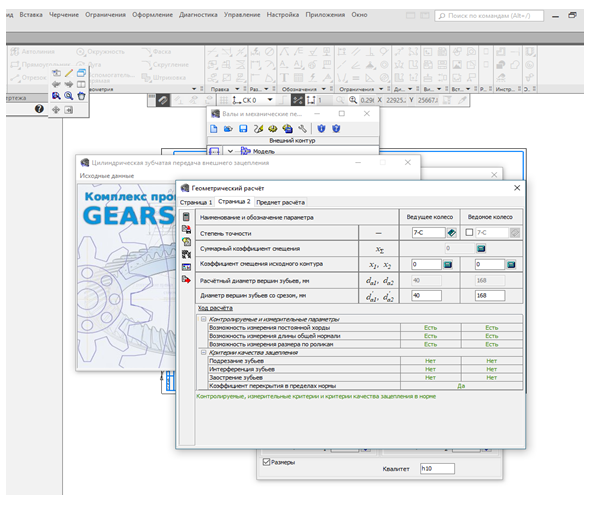

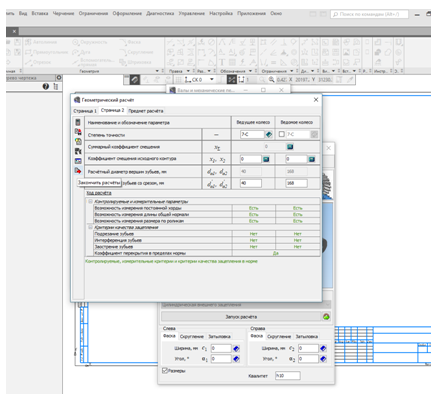

Після

введення на першій сторінці достатнього обсягу інформації стає доступним вікно

«Страница 2»,

у якому за умовчуванням наведено дані про ступінь точності виготовлення

зубчастих коліс «7-С» та діаметри вершин зубців. У разі потреби ці параметри

можна змінити, а потім натиснути кнопку «Расчет» у

вигляді калькулятора.

міжосьової

відстані

Після цього

у вікні «Ход

расчета»

висвітиться повідомлення про нормальний стан контрольованих параметрів

зачеплення (рис. 6.6) або про те, що окремі з них не відповідають поставленим

вимогам, а тому мають бути змінені. У цьому разі необхідно повернутися на першу

сторінку розрахунку й деякі вихідні дані змінити. Далі натискають кнопку

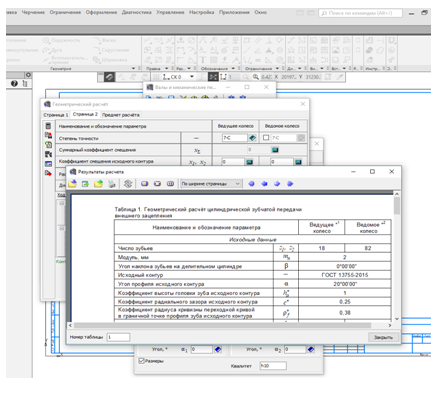

«Просмотр

результатов

расчета», а

в новому вікні «Результаты

расчета», що при

цьому з’явилось, кнопки «Сохранить» та

«Печать» (рис. 6.7).

Рисунок 6.6

– Розрахунок коефіцієнтів зміщення і запуск розрахунку

Під час

розрахунку є можливість переглянути та зберегти результати розрахунку,

використовуючи іконки з лівого боку панелі (рис. 6.7).

Збережені

результати розрахунку наведено у додатку Л. Завершуємо розрахунок, натиснувши

кнопку «Закончить

расчеты» (рис.

6.8).

Рисунок 6.7

– Перегляд результатів розрахунку

Рисунок 6.8

– Закінчення розрахунку

У кінці

розрахунків повертаються в головне меню, натиснувши кнопку (тут можна ввести

вхідні дані, щоб заново обчислити параметри зубчастого зачеплення, коли отримані

результати виявилися недостатньо успішними).

Далі

з’являється нове підменю «Выбор

объекта построения», у якому

можна вказати об’єкт побудови шестірні або колеса (рис.

6.9).

Рисунок 6.9

– Завершення побудови циліндричного колеса

Натиснення

кнопки «ОК» робить активним меню «Цилиндрическая

шестерня с внешними

зубьями», у якому

можна відкоригувати деякі параметри, а також увімкнути опцію проставляння

розмірів на кресленику. Перед побудовою кресленика натискають кнопку, і вже у

відкритому файлі з’являється кресленик шестірні з умовним зображенням зубців, як

того вимагає ЄСКД, а у вікні меню КОМПАС-SHAFT 2D – умовне зображення зубчастого

колеса (рис. 6.10).

Рисунок 6.10

– Кресленик шестірні

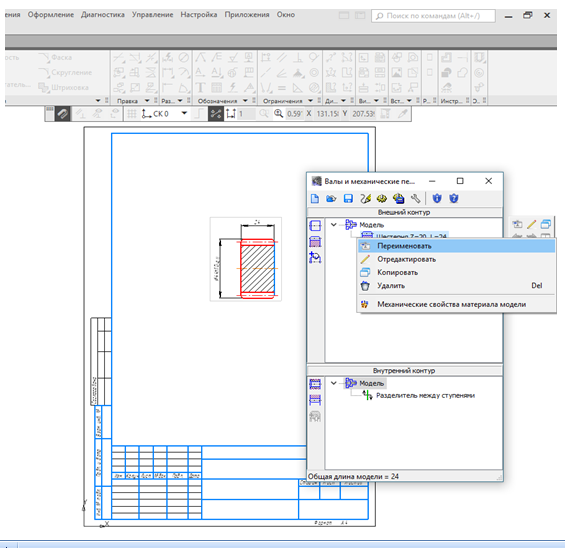

Якщо

перемістити на нього курсор і клацнути правою кнопкою миші, то з’явиться

контекстне меню можливих маніпуляцій з моделлю, у тому числі й редагування,

здійснюване в тому самому порядку, що й описані вище розрахунок і побудова.

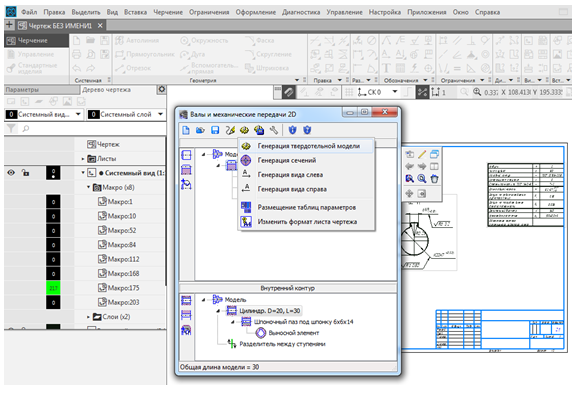

Отриманий

двовимірний кресленик шестірні можна буде використовувати надалі для створення

її робочого кресленика. Аби тепер побудувати тривимірну модель розрахованого

вище зубчастого колеса, у меню КОМПАС-SHAFT 2D треба натиснути на кнопку

«Дополнительные

построения», а

потім вибрати в підменю таку саму кнопку «Генерация

твердотельной

модели» і в

підсумку система побудує в окремому вікні тривимірну модель шестірні, яка в меню

«Окно»

називатиметься «Деталь без имени

1».

Завершити

побудову шестірні можна натисканням кнопки «Сохранить

модель и выйти»,

але перед цим вийти з режиму «Активировать

курсор», натиснувши кнопку «Прервать

команду» в лівому нижньому куті екрана монітора.

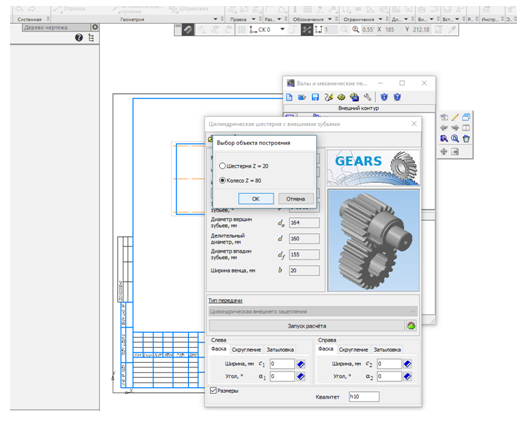

Для побудови

зубчастого колеса передачі необхідно повторити всі дії, запроваджені для

побудови шестірні. Знову в меню КОМПАС-SHAFT 2D треба натиснути кнопку

«Элементы

механических передач»,

вибрати опцію «Шестерня цилиндрической

передачи», а вже

потім вводити в клітинки розрахунків ті самі значення, що й при розрахунку

шестірні (природно, крім матеріалу, з якого її буде виготовлено). Для уникнення

помилок належить використовувати надруковані таблиці вихідних даних і

результатів обчислень.

Для більш

зручної побудови зубчастого колеса можна скористатися функцією збереження

останнього розрахунку передачі. Клацнувши двічі на зображенні побудованої

шестерні, перейдемо до редагування. На відкритій вкладці натиснути кнопку

«Створити нову модель», вибрати з останнього розрахунку колесо і отримати модель

колеса (рис. 6.11).

Рисунок 6.11

– Побудова колеса

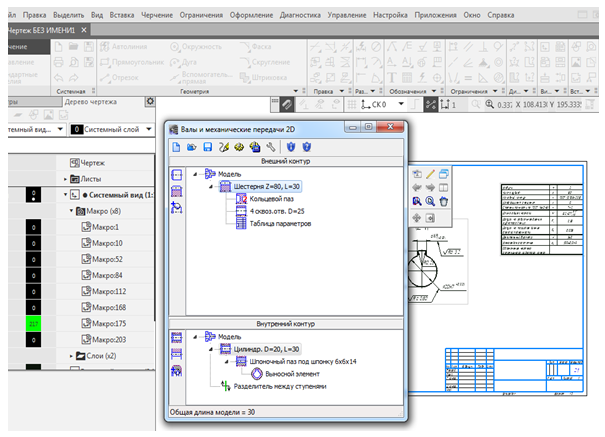

Виконавши

побудову моделі колеса, слід натиснути кнопку «Дополнительные

элементы ступеней» і додати

до зображення зубчастого колеса за допомогою кнопки «Кольцевые

пазы» чи

«Кольцевые

отверстия» відповідні

елементи (для насадження на вал і зменшення ваги колеса) (рис. 6.12), які в разі

потреби відредагувати в меню КОМПАС-SHAFT 2D до моменту завершення побудови

тривимірної моделі.

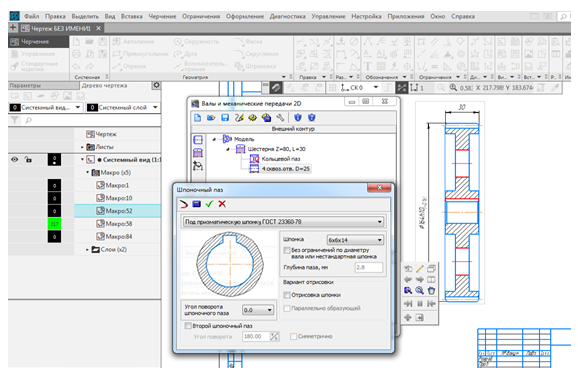

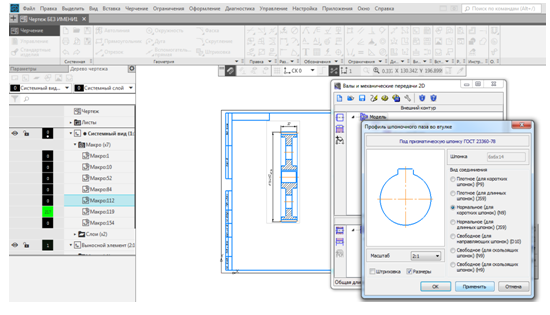

Перейшовши

до внутрішнього контуру колеса, будують шпонковий паз (рис. 6.13) і створюють

виносний елемент (рис. 6.14).

Якщо

зображення зубчастого колеса формувалось у файлі типу «Чертеж»,

то, натиснувши кнопку «Дополнительные

элементы ступени», за

допомогою кнопки можна побудувати таблицю параметрів зачеплення, яку обов’язково

розміщують у правому верхньому кутку робочого кресленика деталі (рис. 6.15) під

позначенням невказаної шорсткості.

Там же можна

дати «замовлення» на побудову елементів «Профиль

зубьев», а

також «Полный

профиль зубьев», що

необхідні при виконанні робочого кресленика зубчастого колеса.

Рисунок 6.15

– Побудова таблиці параметрів зачеплення

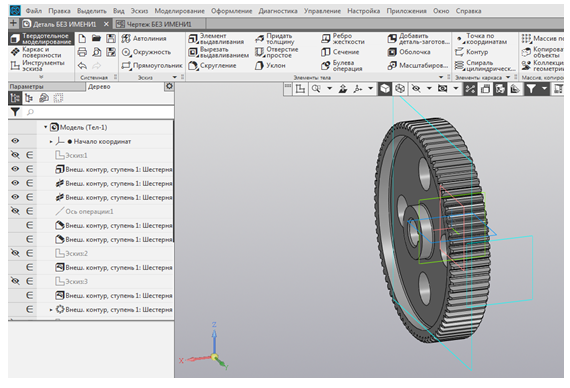

Для побудови

тривимірної моделі циліндричного зубчастого колеса треба натиснути кнопку

«Генерация

твердотельной модели» (рис.

6.16) і дочекатися побудування самої моделі колеса (рис.

6.17).

Таким чином,

отримано роздруковану на папері таблицю з вхідними даними та результатами

розрахунку зубчастої передачі, яку підшивають у пояснювальну записку до

курсового проекту. Результати всіх комп’ютерних розрахунків мають бути теж

віддруковані на папері й підшиті у відповідний розділ пояснювальної

записки.

зубчастого

колеса

Матеріали, з

яких виготовлятимуться зубчасті колеса, потрібно залишити ті самі, що

закладалися у підрозд. 3.1. Натиснення кнопки у графі «2. Материал

зубчатых

колес» відкриває

меню зі скороченим переліком властивостей матеріалів. Для отримання детального

переліку зазначених властивостей треба натиснути кнопку «Вывести

отчет о материале» (деякі

значення можуть відрізнятися від прийнятих раніше під час розрахунку зубчастої

передачі в підрозд. 3), але на це можна не зважати. Якщо визначеної марки сталі

(або іншого матеріалу) немає в пропонованому програмою переліку, то в графі «2.

Материал

зубчатых колес» позначають

потрібну марку, а в графи 3 й 4 вручну вводять її допустимі параметри напруження

на контакт і вигин, узяті з інших джерел.

Відкривши

через деякий час файл кресленика або фрагмент, у якому за допомогою меню

КОМПАС-SHAFT 2D були побудовані зображення зубчастих коліс, його можна знову

активізувати для редагування, двічі клацнувши лівою клавішею миші в місці

будь-якої основної лінії зображення деталі.

Рисунок 6.17 – Тривимірна

модель циліндричного зубчастого колеса

Коли в

передачі використано шевронні колеса, то спочатку слід побудувати половину

зубчастого колеса (як косозубого циліндричного), а потім приєднати до нього

побудову другої половини, скориставшись операцією «Зеркально

отразить тело». Звичайно,

у разі застосування коліс, нарізаних черв’ячною фрезою, перед дзеркальною

побудовою необхідно додати до одного з торців уже завершеного зображення

півколеса половину канавки для виходу фрези (проміжної циліндричної ступені, що

відокремлює півшеврони колеса). Величину канавки для виходу фрези при

нарізуванні шевронних коліс належить брати з літератури [20, т. 1, с.

492].

Для

закріплення зубчастих коліс на валах найчастіше використовують шпонкові

з’єднання. З метою побудови шпонкових пазів на тривимірних моделях зубчастих

коліс відкривають бібліотеку КОМПАС-SHAFT 3D і вибирають, наприклад, рядок

«Шпоночный

паз под призматическую шпонку».

Далі, керуючись підказками системи, вибирають циліндричну поверхню, на якій буде

побудовано шпонковий паз, при цьому або погоджуються із запропонованим програмою

варіантом шпонкового паза, або корегують його. Потім вказують на грань

(найближчу до паза) і натискають кнопку «ОК». Далі програма сама побудує

шпонковий паз, а тип застосованої шпонки повинен вибрати

конструктор.

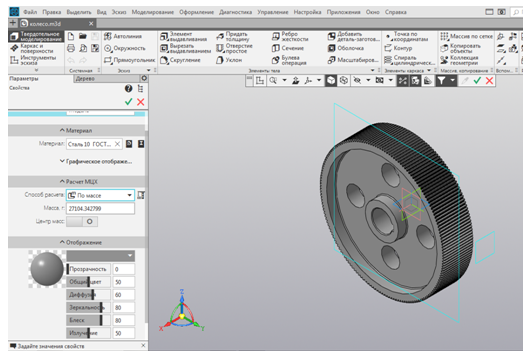

Клітинки

панелі властивостей потрібно заповнити як на стадії побудови тривимірної моделі

деталі, так і згодом при її редагуванні. Для цього потрібно навести курсор у

дереві побудови моделей на його верхній рядок і натиснути праву кнопку миші. Як

тільки з’явиться підменю, у ньому слід вибрати рядок «Свойства

модели» і

натиснути ліву кнопку миші. Наступна операція – поява у нижній частині екрана

монітора панелі «Свойства», у

якій вибирають матеріал для виготовлення деталі (рис. 6.18). Неодмінно

заповнюють клітинку «Наименование»,

присвоївши деталі ім’я з одного – двох слів (краще однакове з іменем файлу).

Якщо можливо, то на цій стадії заповнюють клітинку «Обозначение»,

але перед випуском креслеників на друк ці дані треба перевірити, чи відповідають

вони специфікації складальної одиниці, до якої входить

деталь.

Рисунок 6.18

– Визначення властивостей 3D-моделі

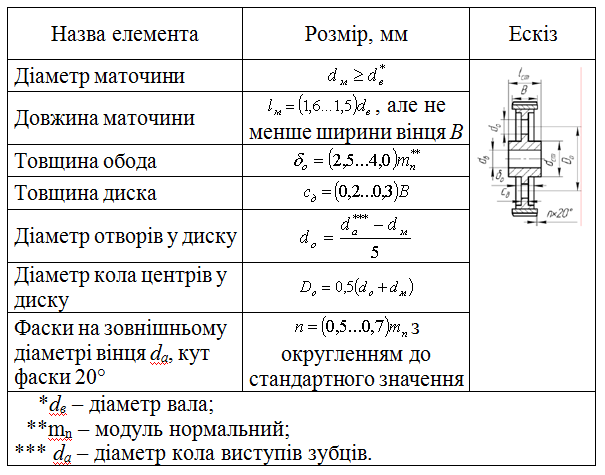

Під час

побудови моделей циліндричних зубчастих коліс треба дотримуватися рекомендацій

щодо визначення геометричних розмірів їх основних елементів, які наведено в

таблиці 6.1.

Шестірні

зазвичай роблять ширшими від коліс на величину від 2 до

Таблиця 6.1 – Геометричні розміри основних елементів зубчастих коліс

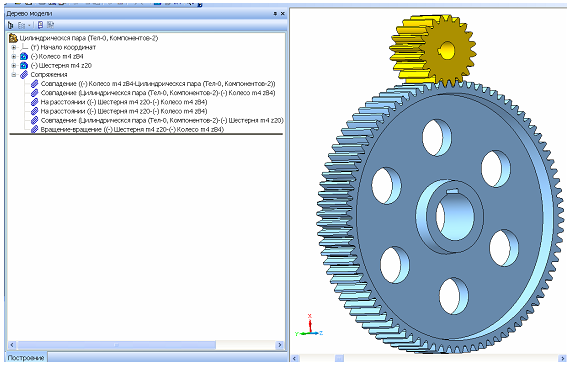

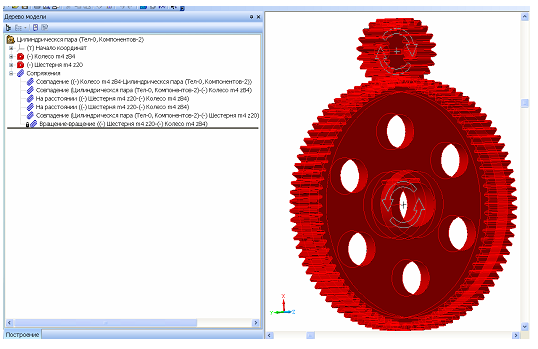

6.2 Побудова

3D-моделі зубчастого зачеплення

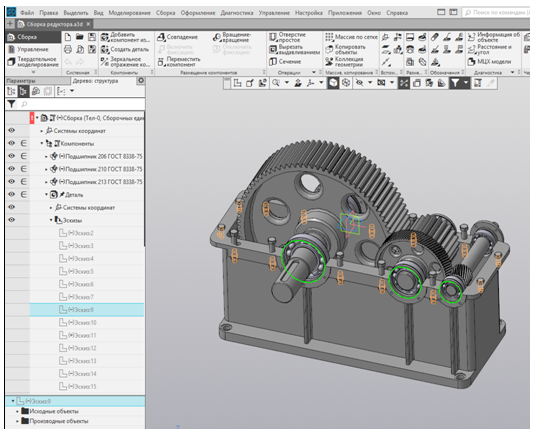

Завершивши

моделювання зубчастих коліс, здійснюють перевірну побудову тривимірної моделі

зубчастого зачеплення для циліндричної пари, як це показано на рис. 6.19. Для

цього створюють у програмі КОМПАС файл формату «Сборка»,

який краще відразу ж зберегти, присвоївши йому ім’я, приміром, «Зубчатая

пара». Створення цієї складальної одиниці починають виконанням операції

«Добавить из

файла» на панелі

інструментів «Редактирование

сборки». Після

натиснення лівою клавішею миші на відповідну кнопку відкривається підменю

«Выберите модель», що дає можливість скористуватись або одним із відкритих у

даний момент вікон програми, або ж її файлом. Потім на екрані монітора

з’являється фантом тривимірної моделі першої деталі (наприклад, Колесо m4 z84),

яку вставляють у складальну одиницю. Зазвичай (а в нашому випадку обов’язково)

курсор наводять на початок координат і натискають на ліву кнопку миші (це згодом

дає можливість прив’язуватися до основних площин та осей файлу при накладанні

спряжень, а також будуючи інші деталі складальної одиниці). Таким чином,

зображення фіксується і його можна разом з системою координат переміщувати на

екрані, обертати, розрізати і тощо всіма доступними засобами програми КОМПАС.

Рисунок 6.19

– Побудова 3D-моделі зубчастого зачеплення

Перша

введена у файл складальної одиниці деталь завжди фіксується. При цьому перед її

ім'ям у вікні «Дерево построения»

з'являється напис (ф), а він позначає стан деталі в складанні (прив’язана до

початку координат файлу спряженнями або зафіксована без цього). Щоб перша

деталь, як і всі наступні, могла обертатися навколо власної осі, потрібно

вимкнути її фіксацію, виділивши деталь у дереві побудови і вибравши в

контекстному меню рядок «Отключить фиксацию», тоді перед ім'ям першої деталі в

дереві побудови з'явиться напис (–). Потім за допомогою тієї самої команди

«Добавить из

файла»

поряд з першою розміщують наступну деталь складання, але вона, як і перша, ще не

зафіксована і може переміщуватись щодо першої деталі за допомогою команд

«Переместить

компонент» і «Повернуть компонент» з панелі інструментів «Редактирование

сборки». Саме ці

команди виконують розміщення другої деталі в найбільш близьке до потрібного

положення.

Щоб

фіксувати або розташовувати деталі, зберігаючи можливість необхідних переміщень

(у даному випадку обертання) відносно початку координат файлу або першої деталі,

використовують операції, передбачені в інструментальній панелі «Сопряжения».

Якщо моделюють пару зубчастих коліс, що мають перебувати в зачепленні, то

виконують описані нижче дії.

При цьому

враховують, що зображення першої деталі взагалі-то може вільно переміщатися у

файлі, але його краще прив'язати до початку координат. З цією метою накладають

перше спряження об’єктів «Совпадение объектов», тобто суміщають вісь обертання

колеса (перша деталь) з однією з основних осей системи (краще з тією, з якою

вісь колеса збігається візуально). Потім накладають збіг площини колеса з

відповідною площиною системи координат. Отже, тепер зображення зафіксоване від

переміщень, але може обертатися навколо осі. Третє спряження розміщує площину

бічної поверхні другої деталі (шестірні) на певній відстані відносно площини

колеса (оскільки звичайно шестірня ширша від колеса) за допомогою команди «На

расстоянии». Четвертим спряженням встановлюють вісь обертання шестірні на

міжосьову відстань відносно осі обертання колеса (цей параметр обчислювали

раніше). Таким чином, зображення шестірні буде позбавленим переміщень, але може

обертатися навколо колеса без перекочування. Щоб цього уникнути, вісь обертання

шестірні суміщають з однією з поперечних площин колеса або головної системи

координат (що одне й те саме, оскільки модель колеса вже прив'язана до неї) за

допомогою команди «Совпадение

объектов».

Залишилося

накласти останнє спряження, показане на рис. 6.20, це «Вращение»

(відносне) колеса і шестірні. Для цього, скориставшись меню спряження, у вікні

«Дерево построения»

або на екрані монітора послідовно вибирають зображення шестірні, вісь її

обертання, колесо, вісь його обертання, а потім призначають новий напрямок

обертання (звичайно другої деталі), протилежний напрямку обертання першої

деталі, і вводять у вікно «Соотношение»

точне значення передаточного числа (краще вказати числа зубців) – у прикладі це

84 до 20. Далі натисненням на кнопку «Создать

объект» запускають

утворення нового спряження. Тепер за допомогою команд «Переместить

компонент» і «Повернуть компонент» з панелі інструментів «Редактирование

сборки» можна

обертати одне з двох зображень деталей спряження, при цьому друге буде

обертатися відповідно до заданого передаточного числа. При цьому використане

спряження «На расстоянии»

дозволяє, задаючи і редагуючи спряження, змінювати параметри «Направление» і

«Ориентация»

другої деталі для виправлення можливих неточностей.

Для

спряження конічної пари краще використовувати інший спосіб, згідно з яким

зображення конічного колеса прив'язують точкою вершини конуса на початку

координат файлу, який містить складальну одиницю. Потім, як було описано вище,

знімають фіксацію з деталі, а далі прив'язують її до початку координат файлу

відповідними спряженнями.

Рисунок 6.20

– Спряження зубчастого зачеплення

Аналогічно

будують черв'ячну передачу в складеному вигляді з тією різницею, що осі черв'яка

і черв'ячного колеса мають бути перпендикулярні одна одній, а не

паралельні.

Для перевірки правильності моделювання

зубчастого зачеплення оглядають, чи не наїжджають зубці суміжних коліс один на

одного, чи є зазор між головкою зубця одного колеса і западиною іншого. Корисно

розітнути складальну одиницю операцією «Сечение

поверхностью» по одній з

відповідних площин. Після закінчення перегляду вказану операцію виключають з

розрахунку, для чого наводять курсор на відповідний рядок у вікні «Дерево

построения»,

натискають праву кнопку мишки і вибирають у контекстному меню рядок

«Исключить

из расчета».

Зрозуміло, що в будь-який момент цю операцію можна знову зробити активною,

виконавши ті самі дії, але тепер уже вибравши рядок «Включить в расчет».

Якщо, все ж таки, зубці не входять у зачеплення, то складальну одиницю потрібно

перебудувати, змінивши положення сполучуваних площин (звичайно для цього другу

деталь прокручують на 90°).

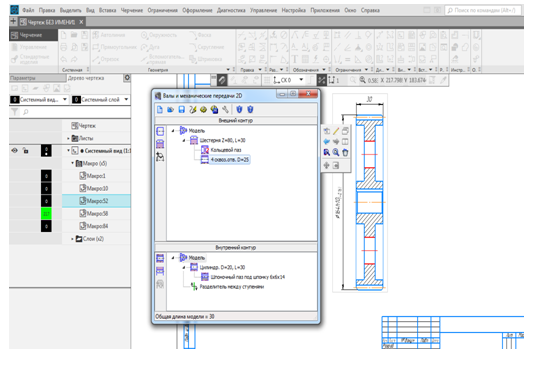

У

зображеннях зубчастих коліс, побудованих засобами бібліотеки КОМПАС-SHAFT 3D,

перейшовши в режим редагування макрокоманди «Шестерня цилиндрическая

с внешними зубьями» у вікні

«Дерево построения» на

закладці «Позиционирование»,

можна змінити кут і напрямок побудови першого зубця, а значить і всіх зубців

колеса відносно початку координат. Тільки тоді зубчасте зачеплення буде

правильним.

Описані вище

побудови виконують тільки з перевірною метою. На етапі створення тривимірної

моделі редуктора в складеному вигляді слід з’єднувати дрібні складальні одиниці,

зокрема вали із зубчастими колесами, підшипниками, шпонками і т.і., що стає

можливим після створення їх тривимірних моделей.

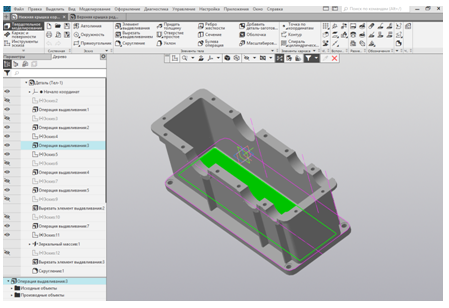

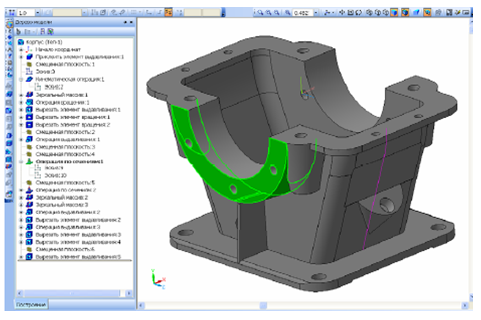

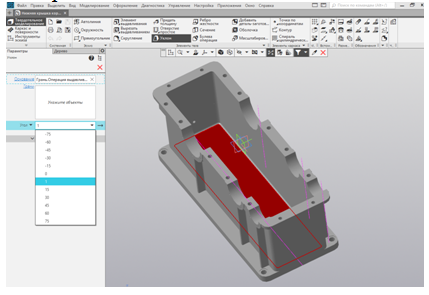

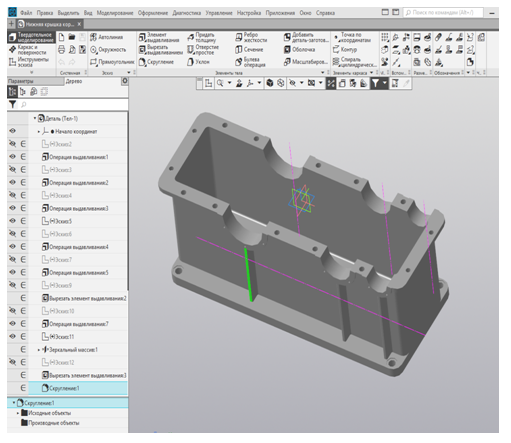

6.3 Побудова

3D-моделей корпусних деталей

Перший

із згаданих вище напрямів моделювання полягає в тому, що в тільки-но створеному

файлі «Детали»

спочатку будують фланець поверхні з’єднання, використовуючи його ескіз. При

цьому спершу подають команду «Операция выдавливания: Фланец» (рис. 6.21). Потім

на одній з поверхонь створюють новий «Эскиз», де проеціюють замкнену лінію

внутрішнього контуру й будують нову паралельну їй замкнену лінію, відступивши

від першої на величину товщини стінки. Ескіз закривають і «витягують» стінки на

потрібну висоту за допомогою операції «Выдавливание»,

наприклад, це буде глибина масляної ванни корпусу.

Після

цього на торцевій поверхні утворених стінок створюють ще один ескіз, наприклад,

днища корпусу редуктора. До того ж потрібно будувати лапи, за допомогою яких

редуктор буде прикріплюватись до основи або рами машини (з цією метою

прямокутник ескізу днища роблять ширшим, а може й довшим), а далі слід «витягти»

днище на потрібну висоту. Отже, сформувався порожнистий паралелепіпед з прямими

кутами, за допомогою відповідної операції їх закругляють, зазначивши потрібний

радіус закруглення, яке рекомендовано починати зсередини (рис. 6.21).

Рисунок 6.21

– Побудова корпусу редуктора

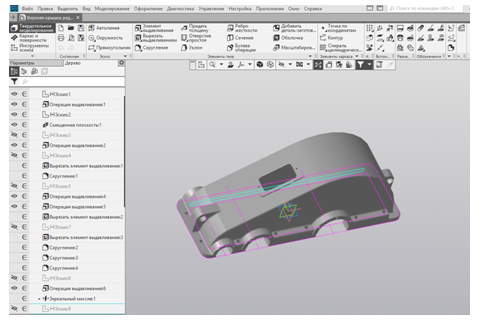

Аналогічно

будують кришку редуктора, використовуючи

відповідні ескізи (рис. 6.22).

Потім

створюють новий файл «Сборка»

в програмі КОМПАС 3D, який називають, наприклад, «Редуктор». Цей файл і буде

головним, бо містить тривимірну модель проектованого редуктора. Його

використовують для доопрацювання деяких деталей за допомогою операції «На

месте»

і для створення нових деталей та дрібніших складальних одиниць, які формують

цілісну модель редуктора. Першою в нього вводять уже створену складальну одиницю

«Зубчаста передача» (підрозд. 6.2), яку прив’язують до початку

координат.

Потім у файл додають тільки що створену заготівку моделі корпусної деталі та прив’язують її у трьох площинах до початку координат. Якщо ескіз фланця поверхні рознімного з’єднання був побудований правильно, то фланець корпусної деталі має збігтися з його зображенням у допоміжному ескізі складальної одиниці зубчастої передачі (рис. 6.23), який можна оглянути, скориставшись командами редагування. Якщо ж збігу не вийшло, то слід перередагувати спряження прив’язки корпусної деталі до зубчастої передачі або виправити побудову тривимірної моделі корпусної деталі.

Рисунок 6.23

– Прив’язка

моделі корпусної деталі до початку координат

Далі

в дереві побудови виділяють корпусну деталь і переходять у режим «Редактирование

на месте».

На бічній поверхні однієї із стінок створюють «Эскиз»,

у якому за допомогою операції «Спроецировать

объект»

проеціюють зовнішні кола кілець підшипників (обох валів для циліндричного

редуктора і одного вала – для конічного та черв’ячного), як це показано на рис.

6.24.

Виділяти

в даному випадку потрібно поверхні закруглень найбільших діаметрів зовнішніх

кілець (при цьому з’являться по два кола на кожному підшипнику), а потім

внутрішніх кіл позбуваються. Із центрів отриманих кіл проводять інші кола

більшого діаметра, щоб утворити тіло бобишок для встановлення підшипників у

корпусі редуктора. Через початок координат і проекції осей валів проводять

допоміжну пряму, яка ділить отримані кола навпіл. Зайві для побудови половини

кіл вилучають за допомогою операції «Усечь

кривую»

на панелі інструментів «Редактирование».

Протилежні кінці півкіл з’єднують відрізками основної прямої. Ескіз закривають і

за допомогою функції «Операция выдавливания» формують зображення бобишок таким

чином, щоб вони виступали за фланець поверхні рознімання на кілька міліметрів,

як це видно на рис. 6.25.

Рисунок 6.25

– Формування

зображення бобишок

Аналогічно

будують решту бобишок на корпусній деталі. Для вилучення непотрібного матеріалу

в місці встановлення підшипників на стінках редуктора в цьому місці виділяють

площину і будують на ній ескіз, у якому операцією «Спроецировать

объект»

роблять проекцію внутрішні півкола, а потім їх з’єднують відрізком основної

прямої. Ескіз закривають і за допомогою операції «Вырезать

выдавливанием»

вилучають зайвий матеріал.

Подібним

способом, вводячи в дію операцію «На месте»,

можна також прибудувати до корпусної деталі інші елементи її конструкції,

наприклад, оглядовий отвір, за допомогою якого контролюють зубчасте зачеплення

при виготовленні та експлуатації редуктора.

Моделюючи

складніші корпусні деталі, наприклад, відлиті корпуси черв’ячних редукторів із

зменшеними встановлювальними розмірами, доцільно будувати стінки корпусу за

допомогою команди «Кинематическая

операция»

(рис. 6.26). Підійде також команда «Операция

по сечениям»,

яку на рисунку підсвічено.

Після цього виходять з режиму «Редактирование на месте», файл складальної одиниці зберігають і подальша робота над тривимірною моделлю стає можливою безпосередньо у файлі, що містить деталь цієї моделі

Рисунок 6.26

– Побудова стінки

корпусу

На

корпусі і кришці редуктора добудовують зображення приливка мастилопокажчика,

зливного отвору, гаків і транспортувальних рим-болтів, а також отворів у лапах з

цеківками або зенківками для упору кріпильних шайб і гайок, за допомогою яких

встановлюють редуктор. Обов’язково створюють зображення нарізі в отворах на

торцях бобишок для кріплення кришок підшипникових вузлів. Отвори будують також

на фланцях корпусу, щоб скріпити їх з кришками. На фланці неодмінно мають бути

два діагональні отвори для встановлення конусних (рекомендовано) або

циліндричних штифтів, що забезпечує точне з’єднання двох корпусних деталей.

Обов’язково роблять оглядовий отвір, за допомогою якого контролюють зубчасте

зачеплення при виготовленні та експлуатації редуктора.

Дуже

важливо пам’ятати, що засоби побудови складальних одиниць у програмі КОМПАС

дають можливість здійснювати всі описані вище операції, але вони не

стосуватимуться конкретної деталі і їх не буде згодом видно на кресленику. За

таких умов потрібно або переходити в режим редагування деталі на місці, або

редагувати її в окремому вікні.

Усілякі

отвори можна також будувати за допомогою засобів бібліотеки стандартних виробів,

але найпростіший для розуміння спосіб показано на рис. 6.27. На поверхні

(площині), де має бути отвір, створюють ескіз і в потрібному місці зображують

цей отвір. Якщо він буде нарізним, то слід заздалегідь у довіднику конструктора

[8, т. 1, с. 514] визначити його діаметр залежно від типу, діаметра і кроку

нарізі.

Рисунок 6.27 – Побудова отворів

Побудований

ескіз закривають і вирізають видавлюванням циліндричний або конічний (для

конічної нарізі) отвір потрібної глибини. Якщо отвір глухий (не наскрізний), то

на його дні будують новий ескіз і за допомогою операції «Спроецировать

объект»

створюють коло того самого діаметра, що й дно. Потім, використовуючи цей ескіз,

вирізають конусний отвір, натиснувши кнопку «Уклон внутрь» (кнопку підсвічено),

задають кут ухилу 60°, а глибину видавлювання встановлюють командою «До

ближайшей

поверхности».

Виконання побудови забезпечують, натиснувши кнопку «Создать

операцию».

Зображення

всіх відлитих корпусних деталей треба виконувати з урахуванням технологічних

можливостей лиття в опоки – найбільш дешевого способу виробництва чавунного і

сталевого литва. У зв’язку з цим конструкція деталі повинна мати ливарні ухили

величиною від 1° до 5°, необхідні для гарантованого виймання дерев’яних моделей

з піщаної форми (без її руйнування) після ущільнення й твердіння піщаної суміші.

Ухил вже побудованому елементу (наприклад, стінці, бобишці) надають за допомогою

операції «Уклон». Це показано на рис. 6.28, де ухил внутрішніх поверхонь заданий

таким, що дорівнює 1°, а зовнішніх – 3°.

Рисунок 6.28

– Побудова ухилу

Керуючись

підказками системи, в меню властивостей операції спочатку вибирають основу

моделі (це площина, перпендикулярно якій розташовані поверхні, що будуть

відтворені з ухилом), потім – самі похилі грані, а далі – напрямок і величину

ухилу в градусах. Після натиснення кнопки «Создать

объект»

на зазначених гранях з’являються ухили, які надалі можна

відредагувати.

Корпусні

деталі мають, як правило, досить тонкі стінки порівняно з розмірами силових

елементів (фланців, бобишок, лап). Аби знизити місцеве напруження, що виникає в

ділянках з’єднання стінок з навантаженими елементами, формують ребра жорсткості.

Їх можна будувати як з використанням звичайної команди «Операция

выдавливания»

за ескізом, що з’явився на бічній стінці корпусної деталі (рис. 6.29), так і

застосовуючи спеціальну операцію «Ребро жесткости».

Саме для останньої потрібно побудувати ескіз на одній з основних площин чи на

спеціально створеній допоміжній площині. Для цієї побудови використовують одну

основну лінію або ламану з кількох ліній, причому її початок і кінець мають

пройти через тіло двох елементів деталі (рис. 6.28). Ескіз виділено

підсвіченням.

Окремо

зробимо деякі зауваження про операцію «Скругление», застосування якої вимагає

обережності і творчого підходу, оскільки програма КОМПАС іноді «відмовляється»

будувати закруглення там, де вони, здавалося б, мають з’явитися без проблем. У

цій ситуації не варто створювати на деталі зображення відразу всіх фасок

однакового радіуса в межах однієї операції. Краще побудувати тільки частину

закруглень, а вже потім додавати їх у подальших операціях. При цьому закруглення

іноді ліпше створювати відразу на щойно створених елементах деталі, але найбільш

доречно – у самому кінці роботи над її тривимірною моделлю. Система дає

можливість виконувати закруглення постійного і змінного радіуса, до того ж опція

«По касательной

к ребрам» дозволяє, виділивши тільки одне ребро, отримати закруглення і на інших

ребрах, що стають продовженнями виділеного.

Рисунок 6.29

– Побудова ребер

жорсткості

Операція

«Фаска» загалом не викликає труднощів, проте в деяких випадках краще замінити її

командою «Вырезать

вращением»

з меню операції «Вырезать

выдавливанием»,

що буде зручним при моделюванні деталей складної

конфігурації.

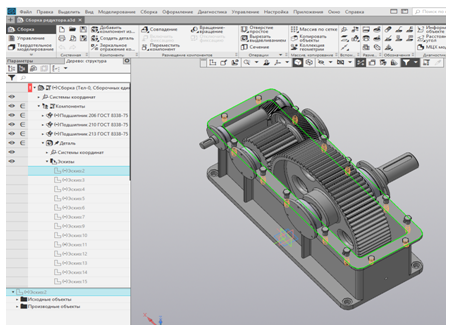

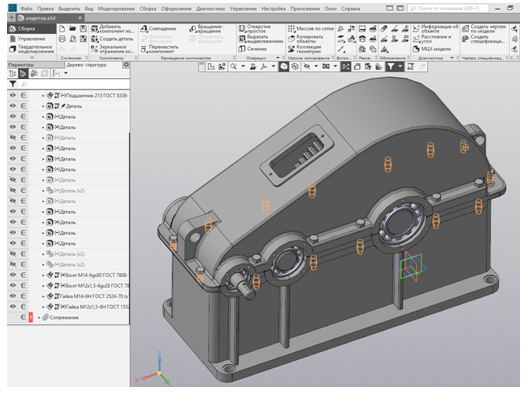

6.4 Компонування 3D-моделі

редуктора

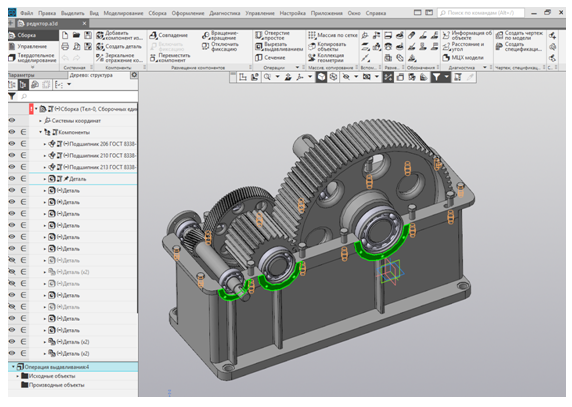

Оскільки

файл побудови моделі складеного редуктора вже був створений у підрозд. 6.3, то

решту змодельованих окремо зображень деталей потім вводять у складальну одиницю

як її елементи. Крім зубчастої передачі, що має у своєму складі вали, файл

«Редуктор» вже містить зображення корпусу і кришки, які створювалися або

добудовувалися в режимі «Редактирование на месте», але якщо

побудови відбувалися нарізно, то на цьому етапі їх потрібно ввести в модель

складеного редуктора, користуючись командою «Сопряжение» (рис.

6.30).

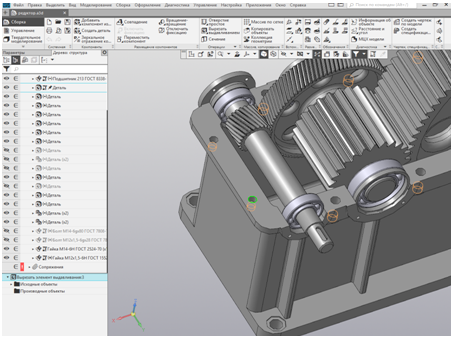

Тепер до

файлу належить додати зображення кришки підшипникових вузлів з прокладками,

мастилопокажчик, сапун, пробку зливного отвору, рим-болти, конусні штифти і

змоделювати закріплення перелічених елементів на корпусі редуктора,

використовуючи стандартні кріпильні вироби. Основні способи і прийоми такого

моделювання будуть описані далі.

6.5 Побудова 3D-моделей інших

деталей

Зображення

будь-якої відсутньої в моделі редуктора деталі можна будувати за допомогою тих

самих операцій, що застосовувались для моделювання валів, зубчастих коліс або

корпусних деталей. Розміри з’єднуваних поверхонь слід брати з тривимірних

моделей суміжних деталей. Для цього в окремому вікні відкривають файл сусідньої

деталі, знаходять операцію з побудови з’єднуваної поверхні, відкривають її ескіз

і подвійним натисканням на потрібну основну лінію активізують режим її

редагування. Розмір, наприклад, діаметр, записано у відповідній клітинці меню

«Панель свойств» у нижній

частині екрана монітора. Потім закривають ескіз (це обов’язково, оскільки

система, як правило, не працює з двома одночасно відкритими ескізами або

операціями в різних вікнах), повертаються у вікно з файлом нової деталі й

продовжують її моделювати. Форми і розміри торцевих кришок підшипникових вузлів

стандартні, тому визначаючи ці параметри, слід дотримуватися вимог довідкової

літератури [20, т. 2, с. 254].

Найбільш

зручним визнано спосіб тривимірного моделювання деталей

– це побудова

нової деталі прямо в складальній одиниці. Для створення моделі кришки

підшипникового вузла відкривають файл складеного редуктора, виділяють курсором

зовнішню торцеву поверхню зовнішнього кільця, вже наявного в складеному

підшипнику, і вже потім натискають на кнопку «Создать деталь».

Програма

пропонує зберегти в потрібному місці файл створюваної деталі й надати йому ім’я,

наприклад, «Крышка глухая». Після цього на виділеній поверхні створюють ескіз, у

якому за допомогою операції «Спроецировать объект» будують зображення кіл,

розміри яких відповідають найбільшому та найменшому діаметру зовнішнього кільця

підшипника (рис. 6.30, там вони підсвічені на розрізі кришки). Далі закривають

ескіз, а потім за допомогою команди «Операции

выдавливания» будують

зображення першого елемента тіла кришки (втулки), застосовуючи команду «До

поверхности» та

показавши її курсором на поверхні торця бобишки корпусу редуктора. Саме за цієї

умови кришка щільно прилягатиме до бобишки. Іноді це не зовсім доречно, особливо

коли використовують плоскі прокладки ущільнювачів, тому розмір «витягування»

збільшують на 1 або

Будуючи

зображення диска прохідної кришки, роблять проекцію на неї діаметр вихідного

кінця вала, величину якого збільшують на 1 –

Посадкові

місця манжетних ущільнень моделюють за розмірами конкретної манжети, вибраної

для встановлення в прохідну кришку. Оскільки параметри ущільнень у рухомих

з’єднаннях нормалізовані, то при їх моделюванні належить користуватися

довідковою літературою [10, т. 3, с. 300].

На

закінчення, уже редагуючи модель кришки в окремому вікні, додають зображення

фасок і закруглень, а також деяких інших елементів (наприклад, ливарних ухилів

для литих кришок).

Крім

описаного вище моделювання притяжних кришок підшипникових вузлів можна будувати

також закладні – компактніші й легші. Вони не мають фланцевого диска з отворами

для притягування до бобишки корпусу, але при цьому на циліндричній поверхні, що

вставляється в бобишку, є дискові виступи, які закладаються у відповідні канавки

бобишок.

Рисунок 6.32

– Побудова

канавок

Існують

також інші способи фіксації валів в осьовому напрямку та регулювання підшипників

різних типів [4].

Так само

будують моделі гумових прокладок між торцями бобишок і кришками підшипникових

вузлів, кришки оглядового вікна зубчастого зачеплення та інших

деталей.

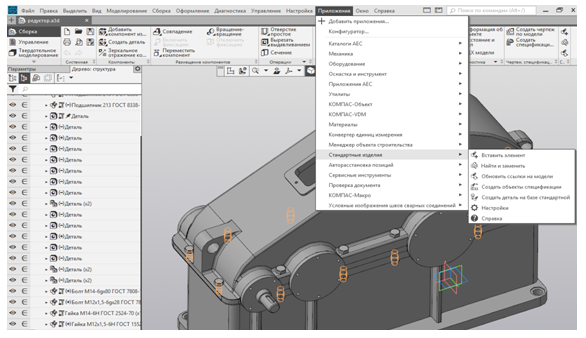

6.6 Встановлення стандартних крі

пильних деталей та ущільнень

Кожна нова

деталь, тривимірна модель якої створена повністю або частково, може бути

приєднана до складеного редуктора за допомогою функції «Сопряжение».

Візуальний перегляд точок і поверхонь контакту сусідніх деталей дає можливість

поступово усувати всі помилки побудов або доопрацьовувати конструкцію окремих

вузлів і деталей редуктора. З цією метою обертають зображення складальної

одиниці, роблять невидимими окремі її деталі (для чого вибирають у дереві

побудови цю деталь, правою кнопкою миші відкривають підменю і знаходять рядок

«Скрыть») або

розсікають складальну одиницю вибраною площиною (операція «Сечение поверхностью»).

Останній спосіб перевірки складеного редуктора на правильність побудови – дуже

ефективний і зручний. Належить переконатися, що будь-яка деталь або дрібна

складальна одиниця дійсно були зафіксовані шляхом спряження з рештою деталей. Це

можна перевірити за допомогою команд «Переместить компонент» і

«Повернуть компонент» з

панелі інструментів «Редактирование сборки».

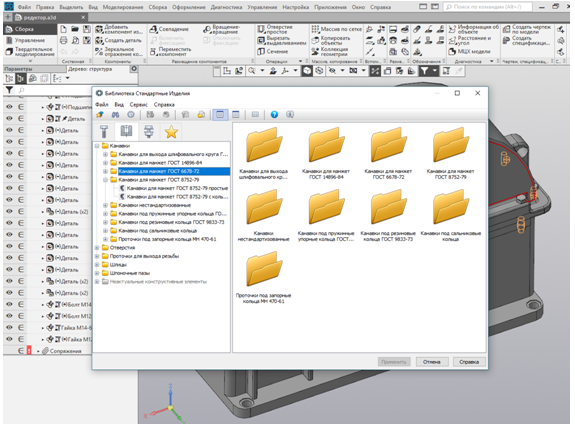

Після того

як основні елементи складальної одиниці змодельовано та встановлено на свої

місця в редукторі, треба розпочати його оснащення стандартними кріпильними

виробами, які беруть з бібліотеки «Приложения → Стандартные изделия → Вставить элемент» (рис.

6.33).

Рисунок 6.33

– Оснащення стандартними кріпильними виробами

Користуватися

нею нескладно: спочатку в бібліотеці слід вибрати вид виробу, наприклад,

пружинну шайбу, а в падаючому меню – тип шайби й діаметр болта, що проходитиме

крізь неї, і тільки потім натискають кнопку «ОК». Фантом

шайби, що з’являється на екрані, натисненням лівої кнопки миші треба залишити на

вільному місці екрана монітора і натиснути кнопку «Создать объект», чим

підтвердити введення цього елемента.

При цьому

з’являється додаткове меню «Создать

объект спецификации», у якому

це потрібно підтвердити. Таким чином, зображення шайби стає доступним для

поворотів і переміщень, отже, за допомогою спряжень його треба встановити точно

напроти отвору (користуючись операцією «Соосносно») й

сумістити бічну поверхню шайби з корпусом редуктора (операція «Совпадение

объектов»).

Аналогічно розташовують зображення шпильок, болтів, плоских шайб, гайок,

штифтів, рим-болтів, стандартних кілець ущільнювачів, а також манжет на

передбачених для цього місцях.

Якщо

необхідно ввести не одну кріпильну деталь (не один комплект кріпильних деталей,

у складі якого, наприклад, болти, шайби і гайки), то можна скористатись

операцією «Массив

по сетке». Операції

«Массив по

концентрической

сетке» можна

також використовувати для кріплення кришок підшипникових вузлів до бобишок

корпусних деталей.

6.7

Перевірочний розрахунок роз’ємних з’єднань

Деталі

роз’ємних з’єднань проектованого редуктора, як правило, розраховують за

емпіричними формулами. Тепер необхідно перевірити їх на міцність, беручи до

уваги фактичні навантаження.

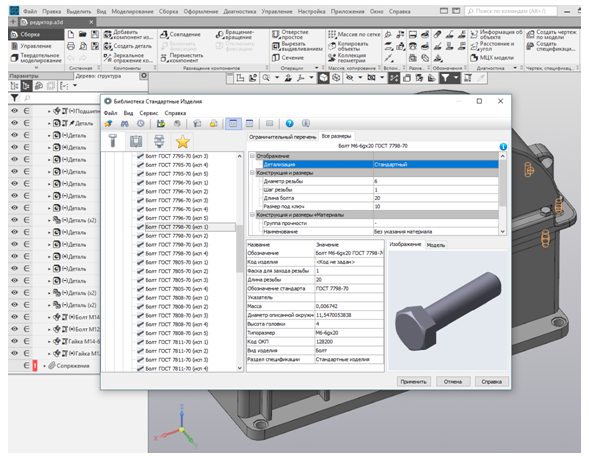

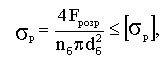

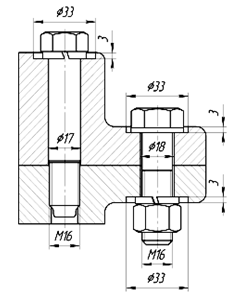

Болти

і гвинти перевіряють на розтяг. Сумарна площа перерізу всіх болтів має

витримувати напруження розтягу під дією розривної сили

де

Fpозр

–

розривна сила, Н;

nб

–

кількість болтів (гвинтів), що протидіють розривній силі;

dб

–

діаметр одного болта, мм;

[σр]

– допустиме напруження розтягу, МПа (для сталевих болтів загального використання

у розрахунок закладають значення від 180 до 220 МПа залежно від матеріалу, з

якого виготовлені кріпильні вироби).

Приклад

зображення болтових з'єднань з діаметром болта dб,

призначеним для нарізі М16 мм, подано на рис. 6.33.

Рисунок 6.33

– Приклад

зображення болтових з'єднань

Як

бачимо, «призонний» болт або гвинт щільно входить в отвір під розгортку однієї з

деталей (верхньої на рисунку) і вгвинчується в нарізний отвір іншої (вона нижня

на рисунку). Під його головку встановлюють пружинну шайбу, що перешкоджає

самозгвинченню цієї деталі. «Чорний» болт або гвинт вільно входить в отвори

деталей, а закріпляють його за допомогою гайки, під яку встановлюють пружинну

шайбу. Під головку болта ставлять плоску шайбу. Для забезпечення паралельності

поверхонь деталей, до яких прилягають головки болтів, гвинтів або шайби, на них

роблять цекування або зенкування, діаметр і глибину яких стандартизовано [8, с.

538].

Величину

розривної сили Fpозр,

що виникає в зубчастому зачепленні (колова, радіальна або осьова), приймають

залежно від компонування редуктора (горизонтальне або вертикальне) і від того,

які болти перевіряють (фланців площини рознімання корпусу або торцевих кришок

підшипникових вузлів). Ця сила створює в розрахованих болтах (гвинтах)

напруження розтягу і діє в осьовому напрямку, але, звичайно ж, вона не повинна

їх розірвати.

1

Якого типу файли використовують для побудови деталей у програмі

КОМПАС?

2

Який ескіз використовують для моделювання фланця, що з’єднує корпусні деталі

редуктора?

3

Що являють собою ливарні ухили, та як їх виконують на тривимірних моделях у

програмі КОМПАС?

4

За допомогою яких команд будують ребра жорсткості на корпусних

деталях?

5

Навіщо потрібні ребра жорсткості на зварних корпусних деталях?

6

Для виконання яких завдань використовують бібліотеку SHAFT 3D програми

КОМПАС?

7

Яким чином позначають матеріал для виготовлення деталі, виконуючи її модель у

програмі КОМПАС?

8

Які спряження належить використати для виконання моделі зачеплення циліндричної

зубчастої передачі?

9

Якими спряженнями потрібно скористатися при виконанні моделі зачеплення конічної

зубчастої передачі?

10

Як з двовимірної моделі зубчастого колеса можна зробити тривимірну засобами

бібліотеки SHAFT 2D?

11

Файли якого типу використовують для моделювання складальних одиниць у програмі

КОМПАС?

12

За допомогою яких кріпильних елементів з’єднують деталі й проміжні складальні

одиниці у файлі тривимірної моделі редуктора?

13

Який з валів редуктора має найменший діаметр?

14

У якій бібліотеці системи розміщено тривимірні моделі підшипників

кочення?

15

Яким чином засобами програми КОМПАС отримують точне значення товщини прокладки

або ущільнення з використанням тривимірної моделі складеного

редуктора?

16

За допомогою яких кріпильних елементів з’єднують деталі та проміжні складальні

одиниці у файлі тривимірної моделі редуктора?

17

Які бувають типи кришок підшипникових вузлів?

18

У якій бібліотеці програми КОМПАС розташовані зображення кріпильних

елементів?

19

Яким чином виконують отвір у фланцях кришки та корпусу редуктора під конусний

штифт?

20 Які способи змащування зубчастих зачеплень використовують у редукторах?