Лабораторна робота № 13

Лабораторна

робота № 13

ВИпробуваННЯ

ПІДШИПНИКІВ КОЧЕННЯ

Мета роботи: Встановити залежність приведеного моменту тертя підшипника від співвідношення радіального та осьового навантаження на нього.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ ДО РОБОТИ

1.1

Завдання для самостійної підготовки

Під час

самостійної підготовки до роботи ознайомитись з основними конструкціями, умовами

роботи, особливостями монтажу підшипникових вузлів, що призначені для сприйняття

різних по напрямку і інтенсивності навантажень.

1.2 Питання для

самопідготовки

1 На які основні групи по напрямку навантаження, що

сприймається поділяють підшипники кочення?

2 Які конструкції підшипників не призначені для

сприйняття осьових навантажень?

3 Які типи підшипників кочення не можуть сприймати

радіальні навантаження?

4 Чи можливе використання радіальних однорядних

кулькових підшипників для сприйняття спільно діючого радіального і осьового

навантаження?

5 Який з класів точності найбільш

поширений?

6 Від яких складових залежать втрати на тертя у

підшипниках кочення? Назвіть найбільш ефективні конструктивні та експлуатаційні

заходи по зменшенню приведеного коефіцієнта тертя

підшипників.

7 Які зовнішні ознаки свідчать про порушення нормальної

роботи підшипникового вузла?

8 Від яких основних факторів залежить розрахункове

значення приведеного навантаження на підшипник?

9 Види змащування підшипників. За якими критеріями

призначується спосіб змащування й сорт мастила?

10 Назвіть основні види поверхневого руйнування

підшипників кочення, які працюють у умовах достатнього

змащування.

1.3

Рекомендована література

1. Деталі машин: підручник : затверджено МОН

України / А. В. Міняйло та ін. – К.: Агроосвіта, 2013. – 448 с.

2. Гайдамака А. В. Підшипники кочення. Базові

знання та напрямки вдосконалення : навч. посіб. / А. В. Гайдамака. – Х. : НТУ

«ХПІ», 2009. – 248 с.

2 ТЕОРЕТИЧНІ

ВІДОМОСТІ

1

Види тертя підшипників

кочення

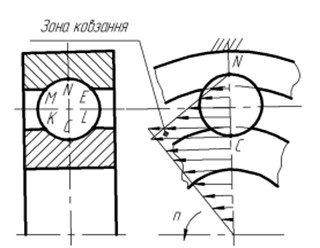

При обертанні підшипника кочення в ньому виникають

фактори, які перешкоджають його руху. Одним з таких факторів можна відмітити тертя між тілами кочення і кільцями,

яке, в свою чергу, поділяють на тертя кочення і тертя ковзання. Кочення в

найбільш чистому виді характерне для циліндричних роликопідшипників, в яких всі

точки лінії контакту по довжині ролика мають однакову колову швидкість. В

кулькових і сферичних роликових підшипниках (рисунок 1) контакт у поперечному

перетині відбувається по дузі. Колові швидкості точок тіл кочення в місці

контакту змінюються пропорційно відстані їх від осі обертання, в результаті

спостерігається ковзання і втрати на тертя ковзання.

Кочення в найбільш чистому вигляді характерне для

циліндричних роликопідшипників, у яких усі точки лінії контакту по довжині

роликів мають однакову колову швидкість. У кулькових підшипниках контакт у

поперечному перерізі відбувається по дугах MNE і KCL. Колові швидкості

контактуючих точок тіл кочення і кілець, змінюючись пропорційно відстані від

їхньої осі обертання (рис. 1), в деяких зонах контакту мають різні значення, що

спричинює їх ковзання.

Загальні дотичні до поверхонь тіл кочення і кілець,

проведені через середини їх площадок контакту, повинні пересікатися у одній

точці на осі вала або в нескінченності, інакше буде мати місце додаткове

ковзання. В конічних роликових підшипниках значне тертя ковзання виникає між

базовою торцевою поверхнею роликів і бортами на внутрішніх кільцях.

Можливі також втрати на тертя, зв’язані з погрішністю

форми тіл кочення і кілець, перекосами роликів, тощо.

Крім тертя тіл кочення і кілець потрібно звертати увагу на такі фактори як:

-

тертя тіл кочення і сепаратору;

-

тертя сепаратору і кілець;

-

тертя в ущільненнях (особливо в контактних);

- опір змащувального матеріалу.

Рисунок 1 – Ковзання в підшипнику

кочення

При малих навантаженнях основне значення має опір, який

пов’язаний з опором мастила та тертям в сепараторі, при великих же навантаженнях

– тертя на площадках контакту між тілами кочення і кільцями

підшипника.

Вивчення динаміки підшипників важливе при вирішенні

питань, що пов’язані із з’ясуванням енергетичних втрат у підшипнику, побудовою

розрахункової схеми сепаратора, визначенням вібрацій підшипників. У курсі

деталей машин розглядається лише поняття втрат на тертя у підшипнику. Загальний

опір у підшипниках обумовлений тертям кочення кульок і роликів по бігових

доріжках, ковзанням роликів по бортах кілець, геометричним ковзанням тіл

кочення, тертям у сепараторі, тертям у мастильному матеріалі, режимом роботи й

особливостями конструкції. Втрати на тертя кочення визначаються багатьма

причинами і залежать від умов кочення, питомого тиску, швидкості, змащення й

інших факторів.

Підвищене тертя ковзання, що виникає в циліндричних

роликопідшипниках, обумовлено тертям торців роликів з бортами кілець при їх

перекосах і, особливо, під дією осьових навантажень. У конічних

роликопідшипниках значне тертя ковзання має місце між базовою торцевою поверхнею

роликів і 50 бортами на внутрішніх кільцях. Втрати на тертя в сепараторі

залежать, насамперед, від конструкції сепаратора та його матеріалу і обумовлені

силами, що діють на сепаратор, режимом роботи підшипника й іншими факторами.

Опір обертанню, що обумовлений змащенням, являє собою складну гідродинамічну

задачу і залежить від в’язкості мастила, швидкості відносного руху, температури

й інших факторів.

Основні види тертя виникають у підшипниках одночасно,

тому оцінити вплив кожного з факторів на загальний опір важко. Однак можна

відзначити, що підвищений опір у початковий момент руху обумовлений, головним

чином, 51 впливом тертя ковзання в мастильному шарі. Підвищення радіального

навантаження на підшипник впливає, в основному, на тертя кочення тіл по бігових

доріжках, геометричне ковзання і тертя ковзання

сепаратора.

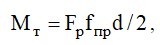

Теоретичний розрахунок загального опору руху в підшипниках пов’язаний зі значними труднощами тому, що неможливо врахувати з необхідною вірогідністю вплив пружних властивостей деталей підшипників, розподіл навантаження між тілами кочення, мікрогеометрію поверхонь, властивості змащення, швидкості, температури, час припрацювання й інші фактори. Більш того, момент тертя в підшипнику протягом одного обороту не є постійною величиною. Тому в інженерній практиці момент сил тертя підшипника щодо осі обертання визначають приблизно.

де d - діаметр отвору внутрішнього кільця

підшипника;

fпр - приведений коефіцієнт тертя.

Заходи по зменшенню втрат на тертя проводять у напрямку

зменшення всіх перерахованих складових.

2

Змащування підшипників кочення

З ростом навантаження момент тертя зростає по лінійній

залежності. З ростом швидкості обертання момент тертя при змащуванні

розбризкуванням міняється звичайно мало, а при змащуванні в масляній ванні

зростає разом зі швидкістю. При повній відсутності мастильного матеріалу момент

тертя підвищується і тривала робота підшипників неможлива. Однак при подачі

навіть незначної кількості мастильного матеріалу (декілька крапель за годину)

тертя різко понижується і підшипник може працювати

нормально.

В’язкість мастила при змащуванні розпиленням або

розбризкуванням суттєво не впливає на момент тертя. При змащуванні зануренням у

масляну ванну момент тертя різко зростає з підвищення в’язкості

мастила.

Довговічність роботи підшипників кочення залежить від типу мастильного матеріалу та організації його подачі до тертьових поверхонь у не меншій мірі, ніж від якості металу і виготовлення деталей.

Роль змащення стає важливішою з ускладненням конструкцій підшипників, збільшенням навантажень і швидкостей, жорсткістю умов експлуатації. Функції змащення різноманітні: змащення зменшує величину тертя ковзання, 36 тертя кочення, перешкоджає зносу тертьових поверхонь, усуває продукти зносу, сприяє оптимальному розподілу тепла й охолодженню робочих елементів деталей, охороняє його від корозії, захищає від забруднення, підвищує плавність обертання, знижує шум. Для змащення підшипників загального машинобудування застосовують рідкі мастила і пластичні (консистентні) мазі. Рідкі змащувальні речовини мають більшу фізичну і хімічну стабільність у порівнянні з консистентними, можуть працювати при більш високих температурах і великих частотах обертання, сприяють меншим енергетичним втратам і дозволяють застосовувати систему циркуляції і фільтрації. Перевагами консистентних мастил є значно менша здатність до витікання з корпусу, що спрощує будову ущільнювальних пристроїв і підвищує герметизацію вузла.

У редукторах, коробках передач та інших механізмах, що мають зубчасті колеса, змащування підшипників здійснюється найчастіше тим же мастилом, що і весь механізм.

При установці підшипника в корпусі, ізольованому від загальної системи змащування, і горизонтальному розташуванні валів звичайно використовують змащування в мастильній ванні. Якщо n < 3000 хв-1 , то рівень мастила повинен доходити до центра нижнього тіла кочення підшипника.

Хоча рідкі мастила є кращими мастильними матеріалами для підшипників кочення, більшість підшипників у машинобудуванні змащується пластичними мазями через простоту пристроїв для ущільнення і кращу ізоляцію опор від навколишнього середовища. Вибір мастильного матеріалу виконують з урахуванням призначення машини (механізму), конструкції підшипника, особливостей експлуатації і здійснюють за відповідними таблицями і номограмами.

3 Дослідження підшипників кочення

Досліджують підшипників на спеціальних машинах – стендах. Можуть бути конструкторські (на відповідність підшипника технічному завданню), ресурсні (на довговічність при режимах, що передбачені технічними умовами чи спеціальною програмою), типові (перевірка працездатності підшипників в експлуатаційних умовах), контрольні (перевірка якості випущеної продукції на відповідність технічній документації), порівняльні, приймально-здавальні, випробування на стійкість при перевантаженнях і вібрації, на гучність, кліматичні і температурні, вакуумні. Стендові випробування – основний вид досліджень працездатності підшипників кочення – є завершальним етапом у їхньому виробництві. Працюючий підшипник навіть з ідеальною геометричною формою його деталей завжди є джерелом вібрації, що пов'язано з періодичною зміною положення тіл кочення щодо лінії дії радіального навантаження. У реальному підшипнику вібрації виникають через дисбаланс вала, недосконалості форм деталей, перекіс внутрішнього кільця щодо зовнішнього, недостатню чистоту мастильного матеріалу, похибок монтажу вузла, особливості експлуатації та з інших причин. Причини виникнення вібрацій підшипників пов'язані також з технологією виготовлення.

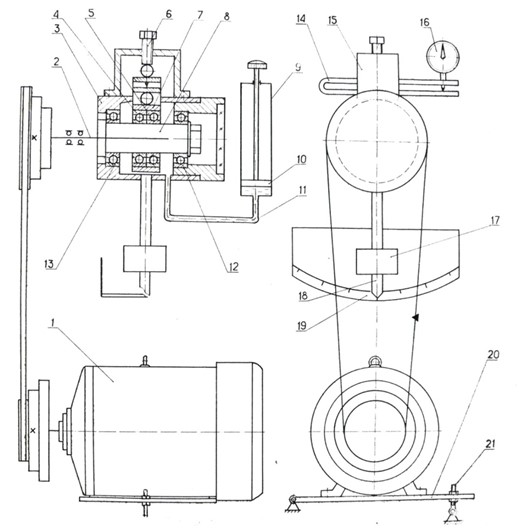

Установка ДМ28 складається з корпуса, виготовленого із алюмінієвого сплаву (силуміну) і закріпляючого 4-ма болтами до столу. Всередині корпуса розміщений трьохфазний асинхронний електродвигун 1 (рис.2), за допомогою якого приводиться до обертання вал 2 зі встановленою на ньому досліджуваною головкою. Клинопасова передача складається з двох шківів 3 і 4, які мають по 3 потоки різних діаметрів і клиновидного паса 5 типу 0-710 ГОСТ 1284-68. При перестановці паса із одних потоків на інші можна отримати три різні частоти обертання вала 2 не змінюючи частоту обертання вала електродвигуна.

Вмикання електродвигуна 1 виконується за допомоги пакетного вимикача, вмонтованого на передні й стінці корпуса установки (на рис. 2 корпус установки не показаний). Натяг і послаблення паса здійснюється поворотом плити 6, на якій закріплений електродвигун 1. Регулювання натягу паса и фіксація потрібного натягу виконується за допомоги натяжного гвинта 7 з двома гайками.

Рисунок 2 –