РОЗРАХУНОК СИСТЕМИ ЗМАЩЕННЯ

ПРАКТИЧНА РОБОТА

РОЗРАХУНОК СИСТЕМИ ЗМАЩЕННЯ

Мета

роботи: Ознайомлення

з основними принципами вибору та розрахунку систем змащування для різних типів

передаточних механізмів, зокрема редукторів загального призначення. Огляд

конструкцій основних типових елементів системи змащування. Проведення аналізу

видів змащування типових підшипникових вузлів, ущільнень вихідних кінців

валів.

1

ВКАЗІВКИ З

САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під

час підготовки до даного практичного заняття проробити матеріали з

розрахунку системи

змащення

деталей та підшипникових вузлів [1].

При

огляді літературних джерел по темі „Системи змащування“ зосередитись

на:

-

критеріях вибору систем змащування різних типів

редукторів;

-

критеріях вибору сорту мастила для передач зачепленням;

-

особливостях змащування підшипників кочення;

-

конструктивних особливостях корпусних деталей редукторів, коробок та деталей, що

обслуговують систему змащування (пробок, кришок, масельничок, покажчиків рівня

мастила, тощо);

-

способах ущільнення нерухомих стиків корпусних деталей та рухомих деталей,

зокрема вихідних кінців валів;

-

методиках визначення кількості мастила для картерного способу змащування

редукторів та коробок передач.

1.2 Питання для

самопідготовки

1.2.1

Вибір

системи

змащування для редукторів.

1.2.2

Особливості змащування підшипників кочення.

1.2.3

Особливості змащування зубчастих коліс.

1.3 Рекомендована

література

1.

Деталі

машин : підручник : затверджено МОН України / А. В. Міняйло [та ін.]. - К. :

Агроосвіта, 2013. - 448 с.

2. Павлище В.

Т.

Основи

конструювання та розрахунок деталей машин: Підручник.

–

Афіша.

–

С.

560.

– ISBN

966-8013-58-1.

3.

Проектування привода транспортера в САПР КОМПАС. Курсове проектування з

інженерної механіки (деталей машин): навч. посіб. / Укл. О.О. Дереза, С. М. Коломієць. – Мелітополь: ВПЦ «Люкс», 2019. –

197с.

2 ВКАЗІВКИ ДО

ВИКОНАННЯ РОБОТИ

2.1 Програма

роботи

–

Вибрати спосіб змащення деталей

редуктора.

– Визначити

об’єм та рівень мастила.

– Вибрати

ущільнюючі пристрої.

– Зробити

висновок.

Скласти звіт та

захистити роботу.

2.2 Оснащення

робочого місця

2.2.1 Методичні

вказівки.

2.2.2 Навчальна та

наукова література.

2.3

Теоретичні відомості

Для

зменшення втрат потужності на тертя і зниження інтенсивності зносу поверхонь, що

труться, а також для оберігання їх від заїдання, задирів, корозії і кращого

відведення теплоти від поверхонь деталей, що труться, вони повинні мати надійне

мастило.

В

даний час у машинобудуванні для мастила передач широко застосовують картерну

систему змащування. У корпус редуктора заливають мастило так, щоб вінці коліс

були в нього занурені. При їх обертанні мастило захоплюється зубцями,

розбризкується, утворюючи

масляний туман,

потрапляє

на внутрішні стінки корпусу, звідки стікає в нижню його частину. Усередині

корпусу утворюється суспензія частинок мастила в повітрі, які покривають

поверхню деталей, розташованих усередині корпусу.

Картерне

змащування застосовують при коловій швидкості зубчастих коліс від 0,3 до 12,5

м/с. При вищих швидкостях мастило скидається із зубців відцентровою силою і

зачеплення працює при недоліку мастила. Крім

того, помітно збільшуються втрати потужності на перемішування мастила і

підвищується його температура.

Вибір

змащувального матеріалу заснований на досвіді експлуатації машин. Принцип

призначення сорту мастила наступний: чим вище контактний тиск в зубцях, тим

більшою в'язкістю повинне володіти мастило, чим вище колова швидкість колеса,

тим менше повинна бути в'язкість мастила.

Для

змащення

деталей циліндричних і конічних редукторів застосовують

індустріальні

мастила марок І-20а, І-30а, І-40, І-50 та І-60. Підходять також мастила марок

І-Г-С-32, І-Г-С-46, І-Г-С-68 та І-Г-С-100

(якщо

колова швидкість зубців

більшого

зубчастого колеса не перевищує 12 м/с).

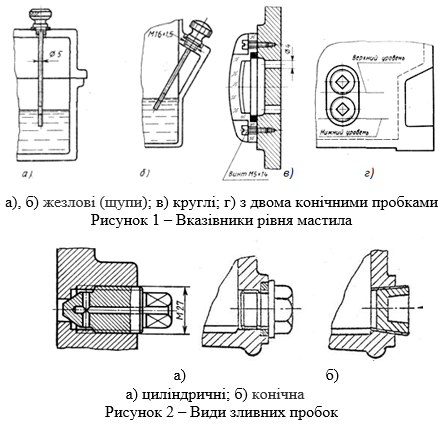

У

основі корпусу редуктора передбачений вказівник рівня

мастила

і зливна пробка (рисунки

1,

2).

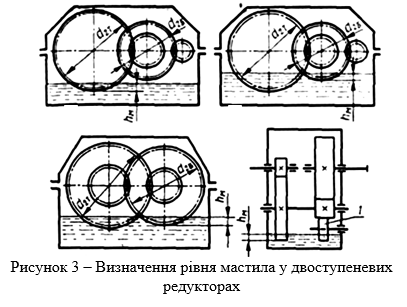

Циліндрична

різьба не створює надійного ущільнення. Тому під пробку з циліндричною різьбою

ставлять ущільнюючі прокладки з фібри, алюмінію, пароніту. Для цієї мети

застосовують також кільця з мастилобензостійкої гуми. Кільця розміщують в

поглиблення t, щоб вони не видавлювалися пробкою при її

закручуванні.

Конічна

різьба створює герметичне з'єднання, пробки з цією різьбою додаткового

ущільнення не вимагають. Тому застосування їх більш

бажано.

Для

спостереження за рівнем мастила в корпусі встановлюють покажчик з числа

наведених на рисунках

1,

2;

мастилопокажчики жезлові (щупи) (рисунок

1,

а,

б),

круглі

(рисунок

1,

в);

мастилозливні пробки (рисунок

2).

В процесі роботи мастило забруднюється продуктами зносу, властивості мастила з часом погіршуються. Тому мастило, налите в корпус редуктора, періодично змінюють, зливають його, корпус промивають і заливають свіже мастило. Заливають мастило через люк в кришці корпусу, а зливають через отвір для гвинта в його нижній частині. Зливний отвір закривають пробкою з циліндричним (рисунок 2, а) або конічним різьбленням (рисунок 2, б).

Підшипники змащують

тим же мастилом, що і деталі передач. Інше мастило застосовують лише у

відповідальних виробах, в яких потрібно захистити підшипники від продуктів зносу

деталей передач.

При

картерному змащенні коліс підшипники кочення

змащуються

бризками

мастила. При коловій швидкості обертання коліс понад 1 м/с

бризками

мастила покриваються всі деталі передач і внутрішні поверхні стінок корпусу.

Мастило,

що стікає з коліс, валів і стінок корпусу,

потрапляє до підшипників.

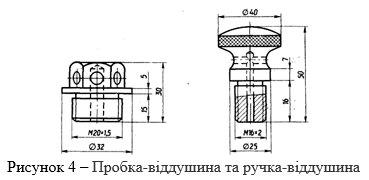

У

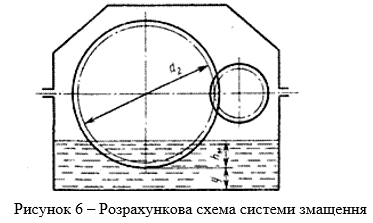

двоступеневій передачі при коловій

швидкості

<

1

м/с в мастило досить занурити тільки колесо тихохідної ступіні, а максимальний

рівень приймається рівним третині радіуса колеса тихохідної ступіні (рисунок

3).

Загальна

кількість мастила в редукторі повинна бути не меншою від

При

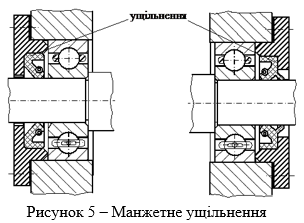

тривалій роботі, узв'язку з нагріванням мастила та повітря підвищується тиск

усередині корпусу. Це призводить до просочування мастила через ущільнення і

стики. Щоб уникнути цього, внутрішню порожнину корпусу з’єднують з зовнішнім

середовищем шляхом установки віддушин в його верхніх

точках.

Найбільше

застосування знаходять віддушини, зображені на рисунку

4.

Ущільнювальні

пристрої застосовують

для оберігання від витікання мастильного матеріалу з підшипникових вузлів, а

також для захисту їх від попадання ззовні пилу і вологи.

У

сучасному

машинобудуванні

широко

застосовують манжетні ущільнення.

Завдання та вихідні дані для

розрахунків

1

Оформлення вихідних даних на

розрахунок:

-

потужність, яку передає редуктор

Р = 3,72

кВт;

-

модуль

тихохідного колеса

m

= 3 мм;

-

ділильний діаметр і ширина колеса

d2

= 294

мм;

-

розміри дна редуктора по внутрішніх стінках

довжина

а = 140

мм;

ширина

b

= 470 мм.

2

Вибір

способу змащення

Система

змащування механічної передачі служить для пониження коефіцієнта тертя ковзання,

зменшення зносу, відводу тепла і продуктів зносу від поверхонь тертя, захисту

від корозії і зниження шуму і вібрацій.

Для

закритих зубчастих і черв’ячних передач, що є складовою частиною таких

механізмів як редуктори, коробки передач, звичайно застосовують картерний спосіб

змащення. При такому способі елементи передач – зубчасті і черв’ячні колеса,

черв’яки змащуються зануренням, а підшипники кочення, встановлені в одній

площині з внутрішньою стінкою корпусу, – розбризкуванням. Для конструкцій, що

мають підшипники, віддалені від поверхні мастила (наприклад вертикальні

багатоступінчасті редуктори) застосовують комбінований спосіб – коли підшипники

верхніх валів змащуються консистентним мастилом. Для напружених відповідальних

механізмів рекомендують примусове змащування.

3

Вибір

сорту мастила

Сорт

мастила вибирається в залежності від напруженості зачеплення (характеризується

контактними напруженнями в зачепленні) і швидкісних характеристик передачі

(фактичної колової швидкості).

4

Визначення

об’єму та рівня мастила

Визначення

кількості мастила пов’язане з коефіцієнтом корисної дії передачі, яка

змащується, і проводиться по емпіричних формулах в залежності від потужності,

яку передає редуктор, звичайно в літрах мастила на 1 кВт потужності. Для кожного

виду і типу редукторів існують конкретні рекомендації.

Рівень

мастила при картерному способі змащування встановлюється з умови глибини

занурення елементів передач в масляну ванну, яка, в свою чергу, залежить від

компонувальної схеми редуктора і швидкісних характеристик передач.

Наприклад,

за рекомендаціями [1],

в горизонтальних циліндричних і черв’ячних редукторах тихохідне колесо може

занурюватись в рідину мінімум на величину модуля, максимум на чверть свого

діаметра. При нижньому розташуванні шестірні мінімум – два модулі, максимум –

половина діаметра, такі ж нормативи і для нижнього розташування

черв’яка.

Об'єм

масляної ванни

V

= 0,35…0,8 л на 1кВт потужності;

Рівень

змащення

де

а

–

ширина редуктора;

b – довжина редуктора.

Зазор

між ободом колеса і днищем редуктора

y = h

– hм,

де hм – глибина

занурення тихохідного колеса,

мм.

hм

= (4…5)m,

де m –

модуль тихохідного колеса,

мм.

Для

конічних зачеплень важливо, щоб мастило повністю покривало зуб колеса. Для

підшипників бажано, щоб рівень мастила доходив до середини нижнього тіла

кочення. Після визначення рівня мастила перевіряється відстань від зануреного в

мастило елемента передачі до дна

картера.

5

Ущільнення

і елементи системи змащення

Стики

нерухомих деталей – кришок люків, кришок підшипників, циліндричних пробок, тощо

з корпусними деталями ущільнюються за допомогою прокладок. Якщо стик корпусних

деталей проходить по постелях підшипників, він ущільнюється за допомогою рідких

герметиків.

Для

ущільнення вихідних кінців валів та захисту підшипників від надмірного впливу

мастильної рідини застосовується широкий спектр ущільнюючих пристроїв контактної

і безконтактної дії.

Типові

елементи систем змащення, такі як покажчики рівня мастила, масельнички,

віддушини, пробки та інші, в більшості своїй стандартизовані і

нормалізовані.

Провести

розрахунок системи змащення згідно з індивідуальним завданням, виданим на даному

практичному занятті.

6

Висновки по розрахунку

Зробити

висновок по вибору способу змащування та вибору типу мастила. Обгрунтувати

рівень мастила, що заливається у корпус редуктора.

Контрольні

запитання

1

Назвіть основні функції системи змащення редуктора.

2

З яких міркувань для більшості редукторів, коробок передач та коробок швидкостей

застосовують картерний спосіб змащення?

3

Які види і сорти мастильних матеріалів застосовують для змащення зубчастих та

черв’ячних передач, підшипників кочення?

4

За якими критеріями визначають об’єм масляної ванни при картерному способі

змащення, глибину занурювання деталей передач в мастило?

5

Перерахуйте характерні деталі та вузли системи змащення.

6

За допомогою яких засобів здійснюють ущільнення нерухомих корпусних

деталей?

7

Як ущільнюють вихідні кінці валів?

8

Як

відбувається змащення

зубчатого зачеплення і опор у закритій передачі, у відкритій?

9

Яким чином заливають

та зливають мастило в редукторі?

10 Вкажіть пристрої для контроля рівня мастила в редукторі.