РОЗРАХУНОК ШПОНКОВИХ З’ЄДНАНЬ

ПРАКТИЧНА РОБОТА

РОЗРАХУНОК ШПОНКОВИХ З’ЄДНАНЬ

Мета

роботи: Вивчити

основні конструкції шпонкових та шліцьових з’єднань, їх стандартні позначення,

зображення на кресленнях, технологію виготовлення деталей і збирання з’єднань.

Засвоїти методику перевірочних розрахунків на

міцність шпонкових з’єднань різних типів.

1

ВКАЗІВКИ З САМОПІДГОТОВКИ

ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під

час підготовки до даного практичного заняття проробити матеріали лекції

„Шпонкові та шліцьові з’єднання“.

При

ознайомленні з матеріалами лекцій та літератури по темі шпонкових з’єднань

звернути увагу на:

-

класифікацію шпонкових з’єднань за ознакою напруженості і самих шпонок за

формою;

-

область застосування тих чи інших типів та видів шпонок;

-

матеріали і допустимі напруження при розрахунках;

-

види перевірочних розрахунків з’єднань;

-

особливості конструювання валів з шпонковими канавками;

-

технологічні особливості при виготовленні та складанні деталей, що входять до

складу шпонкових з’єднань.

1.2 Питання для

самопідготовки

1.2.1

Класифікація

шпонкових

з’єднань.

1.2.2

Матеріали шпонкових

з’єднань.

1.2.3 Види розрахунків

шпонкових

з’єднань.

1.3 Рекомендована

література

1.

Деталі

машин : підручник : затверджено МОН України / А. В. Міняйло [та ін.]. - К. :

Агроосвіта, 2013. - 448 с.

2. Павлище В.

Т.

Основи

конструювання та розрахунок деталей машин: Підручник.

–

Афіша.

–

С.

560.

– ISBN

966-8013-58-1.

3.

Проектування привода транспортера в САПР КОМПАС. Курсове проектування з

інженерної механіки (деталей машин): навч. посіб. / Укл. О.О. Дереза, С. М. Коломієць. – Мелітополь: ВПЦ «Люкс», 2019. –

197с.

2 ВКАЗІВКИ ДО

ВИКОНАННЯ РОБОТИ

2.1 Програма

роботи

–

Вибрати матеріал вала і

шпонки.

– Вибрати

типорозмір шпонки.

– Виконати

перевірку шпонкового з’єднання на міцність.

– Зробити

висновок.

Скласти звіт та

захистити роботу.

2.2 Оснащення

робочого місця

2.2.1 Методичні

вказівки.

2.2.2 Навчальна та

наукова література.

2.3

Теоретичні відомості

Шпонкові

та шліцьові з’єднання можна віднести як до групи з’єднань, так і до групи

деталей, що обслуговують передачі. Призначення - закріплення деталей на валах і

осях і передача обертаючого моменту між валом і маточиною.

Шпонкове

з'єднання утворюють вал, шпонка і маточина деталі (колеса, шківа, зірочки та

ін.). Шпонка являє собою сталевий брус, який встановлено у пази вала і маточини.

Шпонкові з'єднання поділяють на дві групи: 1) ненапружені -

призматичними або сегментними шпонками; 2) напружені -

клиновими шпонками або штифтами.

Переваги

шпонкових з'єднань

-

простота конструкції і порівняно невисока вартість, легкість монтажу і

демонтажу.

Недоліки

-

невисока навантажувальна спроможність, часто необхідність ручної підгонки;

шпонкові пази послабляють вал і маточину, зменшуючи їх переріз і викликаючи

ефект концентрації напружень.

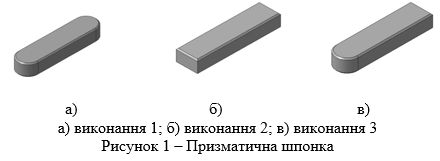

З'єднання

призматичними шпонками

відносять до групи ненапружених і широко поширені в техніці. Шпонка являє собою

прямокутну призму (рисунок 1, б); може мати заокруглення одного або двох торців

(рисунок 1, а, б). Закруглені торці полегшують установку деталі на

вал.

Паз

у маточині виконують протяжкою або довбяком. Паз на валі виконують шпонковою

фрезою, у крупносерійному і масовому виробництві -

дисковою фрезою.

Для паза, виконаного шпонковою фрезою, потрібне ручне припасування. Дискова фреза більш продуктивна, а точність вища. Але паз має похилу ділянку, тому шпонку необхідно кріпити в пазі, часто гвинтами. Кріплення застосовують для направляючих шпонок, що мають велику довжину.

Установку

шпонки в паз на валі виконують із натягом. Глибина паза складає 0,6 від висоти

h шпонки. Призматична шпонка не

утримує деталь від осьового зміщення уздовж вала.

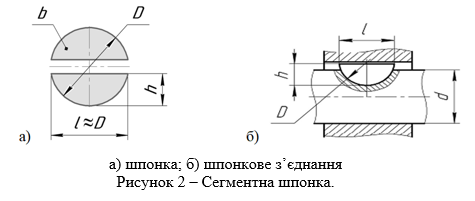

Сегментну

шпонку

одержують, відрізаючи від круглого прутка діаметром D диск товщиною b, який потім розрізають на два рівних

сегменти. При цьому висота шпонки h ~ 0,4

D, довжина l = D (рисунок

|

б) |

|

а) |

Завдання та вихідні дані для

розрахунків

1

Оформлення вихідних даних на

розрахунок:

-

діаметр

вала під

шпонку

d

= 56

мм;

-

довжина

маточини під

шпонку

l =

70

мм;

-

обертаючий

момент на валу

Т = 486

Н×м;

-

вид виробництва

серійне.

2

Вибір матеріалу вала і шпонки

Для

валів редукторів звичайно вибирають середньовуглецеві сталі 45, 50, 40Х з

термообробкою нормалізація або поліпшування. Шпонки виконують з тих же марок

сталей. Для виробництва призматичних шпонок звичайно застосовують

суцільнотягнуті сталеві прутки відповідного перерізу.

3

Вибір типорозмірів шпонок для

з’єднання

Діаметр

вала визначається з умови дії напружень чистого кручення і повинен бути

округленим до числа з нормального ряду. Цей діаметр буде використаний для вибору

типорозміру шпонки. При визначенні краще прийняти величину допустимих напружень,

які рекомендуються для трансмісійних валів.Для

порівняння, рекомендується вибрати для з’єднання два типи шпонок:

призматичну і сегментну. Вибір типорозмірів потрібно

проводити по таблицях відповідних стандартів в залежності від діаметра вала і

довжини маточини.

4

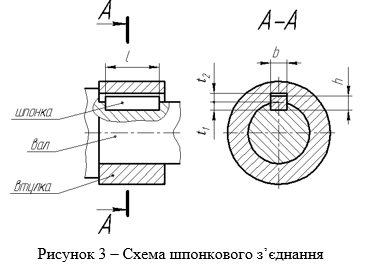

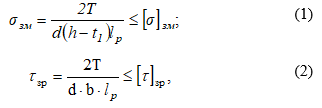

Перевірочний розрахунок шпонкових з’єднань

Перевірку шпонкових з’єднань проводять по напруженнях зминання, які виникають на площі контакту виступаючої з вала частини шпонки з пазом маточини. Допустимі напруження при цьому розрахунку вибираються в залежності від матеріалу маточини (сталева, чавунна, тощо) і від характеру навантаження (спокійне, нерівномірне, ударне, реверсивне і т.п.). Рекомендується сегментну шпонку додатково перевірити по напруженнях зрізу.

де

Т

–

обертаючий момент, що передає шпонка, Н∙мм;

d

–

діаметр вала, мм;

b,

h –

відповідно ширина та висота шпонки, мм;

t1

– глибина

паза вала, мм;

lp

– робоча довжина шпонки, мм; lp = l – b;

[τ]зр

–

допустимі

напруження зрізу,

МПа.

[s]зм

–

допустимі

напруження зминання,

МПа.

Деталі

рознімних з’єднань вибирають або за рекомендаціями програми КОМПАС (шпонки і

шліці залежно від діаметра вала), або за таблицями з довідкових матеріалів.

При

користуванні для перевірки шпонкових з’єднань «Справочником

конструктора»,

слід вибирати певний типорозмір призматичної шпонки і матеріал маточини для

виконання умов міцності.

5

Аналіз результатів розрахунку

Після

перевірочного розрахунку потрібно провести аналіз результатів вибору

і

перевірки. Як правило, при розрахунку вала на кручення і виборі типорозміру

шпонки виходячи з цього діаметра перевірка з’єднання на зминання дає позитивні

результати. Якщо ж діючі напруження зминання незначно (на 10…15%) перевищують

допустимі, (що може відбуватись при недостатній довжині маточини), слід прийняти

рішення про збільшення довжини цієї маточини.

Для

валів з високим рівнем навантаження можливе застосування двох шпонок в

з’єднанні, що звичайно не рекомендується, бо значно ослабляє переріз вала та

збільшує ризик руйнування від втоми.

6

Висновки по розрахунку

Вибрано

типорозмір шпонки виходячи з діаметра вала та виконано перевірку з’єднання на

зминання та зріз.

Контрольні

запитання

1

Загальне призначення та область застосування шпонкових та шліцьових

з’єднань.

2

Основні недоліки шпонкових з’єднань.

3

Класифікація шпонкових з’єднань по призначенню (ненапружені або напружені

з’єднання), їх порівняльна характеристика.

4

Класифікація шпонкових з’єднань по формі (призматичні, сегментні, клинові та

інші).

5

Як визначити розміри шпонкового

з'єднання за допомогою «Справочника

конструктора»?

6

Стандартизація шпонок, порядок вибору типорозмірів.

7

Перевірочний розрахунок на роботоздатність основних видів шпонкових

з’єднань.

8

Класифікація шліцьових з’єднань по формі та призначенню.

9

Переваги шліцьових з’єднань у порівнянні зі шпонковими.

10

Правила побудови кресленика вала з шпонковим пазом та шліцьового вала з

використанням бібліотеки КОМПАС-SHAFT 2D.