4.3. Дроблення ядра

При виробництві

деяких видів круп'яної продукції потрібне дроблення або різання крупи або ядра на частини. Таке дроблення застосовують

при виробництві перлової і пшеничної крупи, якщо необхідно одержати більшу

кількість дрібної крупи, а також при виробництві дробленої вівсяної крупи та пластівців з такої крупи. У

результаті дроблення або різання крупи повинні бути отримані частки визначеного

розміру, при цьому потрібно, щоб кількість мучки було

мінімальним.

Розрізняють два

способи дроблення ядра круп'яних культур:

- при

виробництві дробленої крупи ядро дроблять, а дроблену крупу сортують на

фракції;

- при

виробництві шліфованої крупи ядро дроблять на великі частки, сортують на фракції

і кожну фракцію шліфують.

Для дроблення

застосовують вальцеві, вальцедекові верстати та молоткові дробарки.

Для дроблення

ядра застосовують вальцьові верстати, вальці яких мають взаємно перпендикулярну

нарізку (рис.4.3.1). На повільнообертовому вальці нарізку роблять подовжню, на

швидкообертовому- кільцеву. Крок рифлів дорівнює близько

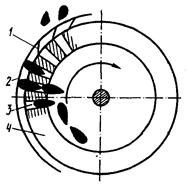

Рисунок 4.3.1 -

Схема нарізки рифлів вальців вальцьового верстата для великого дроблення

ядра:

а - для дроблення ядра на великі часточки; б - барабанної крупорізки: 1 - ножі; 2 - обмежувальна поверхня; 3 - отвір для крупи; 4 - барабан

Такі крупорізки

розрізають ядро на невеликі частини, причому можна регулювати крупність часток,

при цьому кількість що утвориться мучки не перевищує 1%.

1 - ножі;

2 - обмежена поверхня; 3 - отвір для крупи; 4 -

барабан.

Для подрібнення зерна кукурудзи на великі частини з одночасним відділенням зародка використовують дежермінатори

(рис. 4.3.3).

Робочий орган

дежермінатора – конічний барабан, на поверхні якого знаходяться великі рифлі,

нанесені у виді гвинтової лінії з великим кроком, а потім у виді пірамід з

різними підставами. Зовнішній барабан має конічну обичайку з виступами, а в

нижній частині сито з товстої сталі. При надходженні у вузьку частину конічного

зазору зерно руйнується рифлями і пірамідами. Дрібні фракції

просіваються через отвори сита, великі частини зерна, що відокремилися оболонки

і зародок виходять з робочої зони в її широкій частині. Для зниження виходу

дрібних фракцій ядро або зерно звичайне піддають гідротермічній обробці, що

знижує крихкість ендосперму.

Рисунок 4.3.3 -

Схема дежермінатора для зерна кукурудзи:

1 - ситова частина корпуса; 2 - привід; 3 - корпус; 4 - конічний барабан.

Процес контролю

цілої крупи (ядра) включає:

- просіювання на

ситах для відділення великих і дрібних часток;

- обробка ядра в

крупороздільних машинах для відділення нелущених і неякісних

зерен;

- провіювання в

аспіраторах для відділення оболонок і

мучки;

- контроль у

магнітних сепараторах.

Цілу крупу контролюють у просіювальних машинах, у яких

відділяють великі домішки, а також дрібні домішки разом із дробленим

ядром. Для відділення легких домішок застосовують аспіратори. Для відділення нелущенних зерен, що

залишилися можна використовувати крупороздільні машини, що особливо ефективні

для рису та вівса (рис. 4.3.4, а). Для дробленого ядра (рису

дробленого, проділу) застосовують ту ж схему. Тільки крупорозділочні машини не

використовують, тому що в дробленій крупі майже немає нелущених зерен (рис.

4.3.4, б).

Рисунок 4.3.4 -

Схема контролю крупи:

a) -

цілої; б) - дробленої; 1 -

просіювач; 2 - крупороздільна машина; 3 - аспіратор; 4 - аспіраційний стовпчик; 5 - магнітний

сепаратор.

Мучку і лузгу

контролюють у просіювачах і аспіраторах (рис. 4.3.5). У результаті контролю крупи вміст у ній домішок не повинен перевищувати норму, встановлену стандартами.

Рисунок 4.3.5 -

Схема контролю мучки (а) і лузги (б):

1 -

просіювачі; 2 - аспіратор; 3 - магнітний

сепаратор.

Дроблену номерну

крупу (перлову, ячну, пшеничну, кукурудзяну шліфовану) у процесі

контролю розділяють на відповідних ситах по номерах. Потім крупи кожного номера

для відділення легких домішок контролюють в аспіраторах (рис. 4.3.6). Усі

продукти: крупи, побічні продукти і відходи - перед відпуском обов'язково

контролюють у магнітних сепараторах.

Рисунок 4.3.6

- Схема калібрування і контролю дробленої номерної крупи:

1,2 - просіювачі; 3 - аспіратори; 4 - магнітні сепаратори.

© ТДАТУ, Самойчук К.О., Паляничка Н.О., Верхоланцева В.О. 2020

рік