Лабораторна робота №2 «КОНТРОЛЬ ДЕТАЛЕЙ КАЛІБРАМИ»

МЕТА РОБОТИ: Вивчення конструкції та призначення калібрів, призначення кінцевих мір

довжини. Отримання практичних навичок із розрахунку і добору плиток у блоки

завданого розміру; контролю і визначення придатності розмірів циліндричних валів

і отворів граничними калібрами – пробкою і скобою.

1 ВКАЗІВКИ З

ПІДГОТОВКИ ДО РОБОТИ

1.1

Завдання для самостійної підготовки до роботи

В

процесі підготовки до виконання роботи студент повинен вивчити основні поняття:

плоскопаралельні кінцеві міри довжини, граничні калібри (скоба,

пробка).

1.2 Питання для

самопідготовки

1.

Призначення кінцевих мір довжини. Їх конструктивні

форми.

2.

Як здійснюють добір кінцевих мір довжини у блок завданого

розміру?

3.

Чим характеризується клас кінцевої міри?

4.

Чим характеризується розряд кінцевої міри?

5.

Види граничних калібрів для контролю гладких циліндричних валів і

отворів. Їх конструктивні форми.

6.

Які калібри використовують при контролі отворів? Які – при контролі

валів?

7.

Як визначають придатність розміру при його контролі пробкою (контроль отвору) і при контролі

скобою (контроль валу)?

8.

Призначення робочих, приймальних і контрольних

калібрів.

1.3 Рекомендована

література

1.

Сірий І.С. Взаємозамінність, стандартизація і технічні вимірювання (2-е видання доповнене

і перероблене): Підручник/ І.С. Сірий. – К.: Аграрна освіта, 2009. – 353

с.

2.

Сірий І.С., Колісник В.С. Взаємозамінність, стандартизація і технічні

вимірювання. –Київ.:Урожай, 1995. –264с.

3.

Сєрий І.С. Інженерна механіка (ВСТВ). Методичні вказівки до роботи на тему:

«КОНТРОЛЬ ДЕТАЛЕЙ КАЛІБРАМИ»

для здобувачів вищої освіти «Бакалавр» зі спеціальності 208

«Агроінженерія» (на основі повної

загальної середньої освіти)/І.С. Сєрий, В.В. Паніна, О.В. Вюник. – Таврійський державний агротехнологічний університет, 2019.

− 20

с.

2 ВКАЗІВКИ ДО САМОСТІЙНОЇ ПІДГОТОВКИ

Плоскопаралельні

кінцеві міри довжини є

вихідними вимірювальними засобами в

машинобудуванні і ремонтному виробництві. Плитки застосовують для перевірки і настроювання

вимірювальних приладів та інструментів, для розмічування точних виробів,

налагодження верстатів і приладів, а також для.

Кінцеві міри виготовляють у вигляді прямокутних паралелепіпедів з

двома старанно доведеними площинами, що обмежують розмір плитки.

Дійсним розміром кінцевої міри довжини є

максимальна довжина, перпендикуляру,

опущеного з робочої поверхні мірної плитки на поверхню, до якої притерта

плитка.

За

точністю виготовлення кінцеві міри довжини випускаються шістьох основних класів: 00; 01; 0; 1; 2 і

3. Клас точності кінцевих мір – це ступень наближення

максимального розміру плитки до номінального розміру кінцевої міри. Клас набору мір визначається нижчим класом

окремої міри, що входить до набору.Для кінцевих мір, що знаходяться в

експлуатації, встановлені додаткові класи 4 і 5. На спеціальне замовлення можуть бути виготовлені

більш точні кінцеві міри довжини

класу 00, які використовуються центрами метрології в якості

зразкових.

Залежно від похибки, допущеної при атестації мір (за точністю

визначення відхилів довжини і відхилів від плоскопаралельності), встановлені розряди мір:1; 2; 3; 4 і 5. Для кожного

із розрядів визначені методи і

засоби вимірювання. Міри 1-го розряду мають найменшу

похибку.

При використанні кінцевих мір по класах за дійсний приймається

номінальний розмір. При цьому допускається похибка, що дорівнює сумі

відхилів довжини плиток, які використані у блоці мір. У такому випадку

суттєво спрощуються розрахунки.

При використанні кінцевих мір по розрядах за розмір приймається його

дійсне значення, вказане в атестаті. У цьому випадку до похибки вимірювань

входять не похибки виготовлення, а похибки вимірювання довжини

мір. Застосування мір по розрядах дозволяє підвищити точність вимірювань

у 2-4 рази, але ускладнює розрахунки в зв'язку з необхідністю врахування

дійсних розмірів усіх мір. Промисловість випускає різні набори кінцевих мір

довжини від 4 до 112 шт.

а – струбцина з боковинами

для контролю діаметру отвору; б – центр та рисувалка для точної розмітки; в –

рисувалка з плитками встановлені на основі для просторової розмітки на

плиті

Рисунок 2.1 – Пристрої до плоскопаралельних кінцевих

мір

довжини

Набори

кінцевих мір комплектуються таким чином, щоб можна було складати блоки з

необхідним розміром до третього десяткового знаку. З метою зменшення спрацювання до набору додаються

захисні міри, що встановлюються по кінцях блоків. Захисні міри

притираються до основних тільки одним боком. Для розпізнавання вони мають з

одного краю зрізані чи закруглені кути і особливе маркування. Для більш широкого використання кінцевих мір до

них випускаються набори

пристосувань, до яких входять державки для кріплення кінцевих мір і блоків

мір для контролю та розмічування (рисунок 2.1).

Розрахунок кінцевих мір. Приступаючи до роботи з кінцевими мірами довжини, слід попередньо визначити, які міри необхідні для даного

блоку. Кількість мір в блоці повинна бути мінімальною, тому що похибка

блока складається із похибок

окремих мір. Складати блок більше як із п'яти мір не рекомендується.

Послідовність складання блоку мір така:

1.

Міри, призначені для складання блоку попередньо очищують від мастила ватою,

промивають чистим безводним та безкислотним авіаційним бензином, обтирають

насухо полотняним рушником.

2.

Накладають одну з мір на іншу приблизно на третину робочої поверхні та щільно

притискаючи пальцями рухують вздовж великої осі до повного контакту робочих

поверхонь (рисунок 2.2), таким чином притирають плитки одна до

одної.

Слід

дотримуватись таких правил при роботі з мірами:

- не

торкатись руками робочих поверхонь промитих мір;

-

кінцеві міри розміром понад

- ні в

якому разі не притирати робочу поверхню міри до неробочої;

- слід

використовувати захисні міри для попередження швидкого зношування та пошкодження

мір. Захисна міра завжди притирається тільки з одного боку до крайньої міри

блоку. При підрахунку розміру блоку враховують розмір захисних

мір.

Якщо

після цього складений блок не вдається роз'єднати за допомогою легкого зусилля,

міри вважаються такими, що притерлись. Після притирання двох кінцевих мір до них

притирають третю і т.і. Спочатку притирають кінцеві міри малих розмірів, далі

отриманий блок притирають до міри середнього розміру а надалі – до плитки

більшого розміру.

Рисунок 2.2 – Притирання

міри

3.

Після роботи блок розібрати, міри промити авіаційним бензином, протерти,

змастити та вкласти у відповідні комірки футляру набору.

Визначаючи розміри кінцевих плоскопаралельних мір довжини для

складання їх в блоки, необхідно враховувати наявні в наборі розміри

кінцевих мір.

Першою береться та міра, яка збігається

однією чи кількома останніми цифрами з

розміром, що складається. Потім із

розміру блоку відраховують розмір обраної міри і береться

наступна міра, яка збігається з кількома чи однією останньою цифрою із

залишком.

При цьому треба звертати увагу на такі обставини: краще міру

взяти такою, щоб в десяти частках міліметру залишалась цифра 5 чи 0. Це

дозволяє складати блок з меншою кількістю. Блок мір для розміру

|

Варіант 1:

39,98 |

Варіант 2:

39,98 |

|

–1,08

(1) |

–1,48

(1) |

|

Залишок

38,9 |

Залишок

38,5 |

|

–1,9

(2) |

–8,5

(2) |

|

Залишок

37 |

Залишок

30 |

|

–7

(3) |

–30

(3) |

|

Залишок

30 |

|

|

–30

(4) |

|

|

Всього 4 плитки: 1,08; 1,9; 7; 30 |

Всього 3 плитки: 1,48; 8,5; 30 |

Таким чином, переважним є варіант 2, де кількість плиток

менша.

Нормальні калібри

При контролі нормальним калібром придатність розміру визначають за

щільністю входження. При цьому від кваліфікації контролера цілком залежить, чи

вірно визначено придатність розміру. Найбільш розповсюдженими представниками

нормальних калібрів є щупи.

Щупи – це

сталеві калібровані пластини – різновид кінцевих мір. Призначені для перевірки

зазорів між деталями (поршень і циліндр, клапан і коромисло тощо). Крім того,

щупи застосовують разом з різними приладами для контролю правильності взаємного

розміщення поверхонь деталей. Широко застосовують щупи при контролі плоских

з’єднань (шпонкових і шліцьових з’єднань, з’єднань кілець з канавками поршня

тощо).

Щупи

випускають наборами від №1 до №4, довжиною 50,100 і

Для

одержання необхідного розміру підбирають кілька щупів так, щоб їх загальна

товщина дорівнювала необхідному розміру. Точність щупів значно нижча за точність

мірних плиток. У поєднанні з лінійкою щупами можна визначити прямолінійність, а

з косинцем – перпендикулярність.

Граничні калібри

Калібри — це безшкальні інструменти, що слугують для контролю відхилів

розмірів, форми і взаємного розташування поверхонь деталей. На відміну від

штангенциркулів, мікрометрів та інших універсальних вимірювальних засобів калібрами не можна

вимірювати дійсний розмір деталі. Калібри слугують тільки для перевірки

граничних розмірів деталі, відповідаючи, таким чином, на питання

– чи

знаходяться ці розміри в полі допусків. Тому калібри називають граничним

контрольним інструментом (граничні

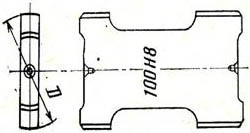

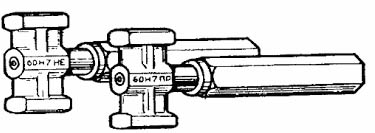

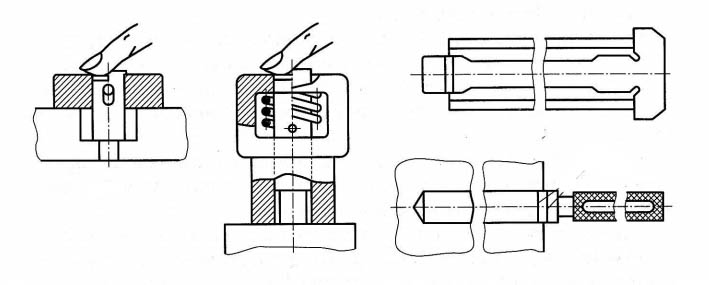

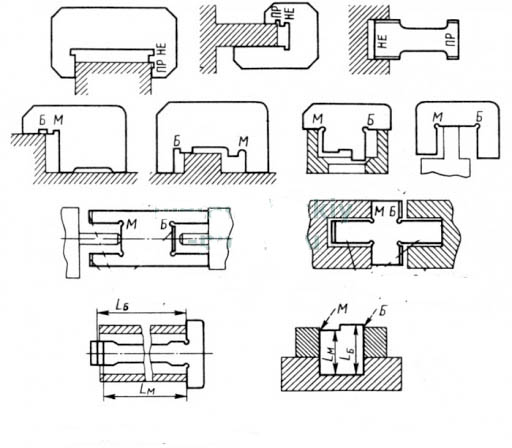

калібри) (Рисунки 2.3–2.9).

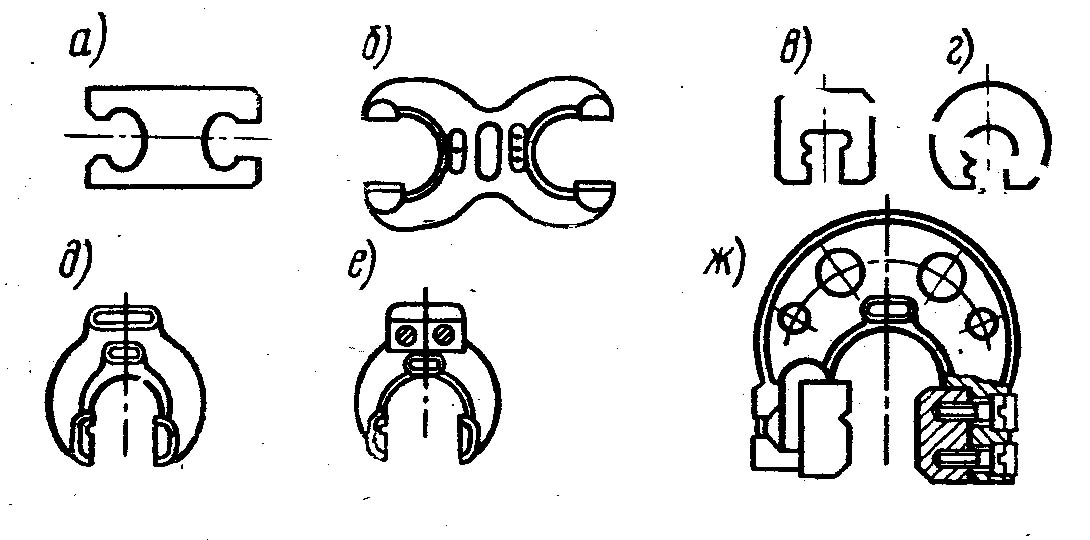

а –

односторонні двохграничні скоби; б – листова скоба;

в, г

–

штамповані скоби; д – лита скоба

Рисунок 2.3 – Граничні калібри для контролю валів

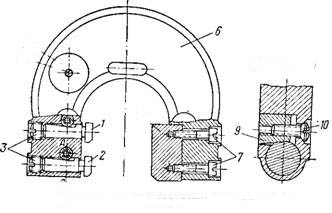

1 – скоба; 2 – вимірювальна голівка; 3 – блок кінцевих мір; 4 – гвинти

регулювання; 5 – втулка; 6 – стопорний гвинт

Рисунок 2.4 – Регульована скоба

Рисунок 2.5 – Двобічна повна пробка

Рисунок 2.6 – Листова пробка.

Рисунок 2.7 – Неповні

пробки.

Калібри мають два боки: прохідний і непрохідний. Непрохідним боком при контролі зовнішніх поверхонь перевіряють

найменший граничний розмір деталі, а при контролі внутрішніх поверхонь

–

найбільший розмір деталі. Прохідним боком

при контролі зовнішніх поверхонь перевіряють найбільший граничний розмір деталі,

а при контролі внутрішніх поверхонь – найменший граничний розмір деталі.

Інакше

кажучи, прохідні калібри –

початок поля допуску, а непрохідні - кінець поля допуску.

Калібри широко застосовують на заводах автотракторного і

сільськогосподарського машинобудування. У ремонтному виробництві найчастіше застосовують жорсткі вибракувальні

калібри, а також прохідні однограничні калібри для перевірки отворів малих

діаметрів і великої довжини (наприклад, для перевірки після розгортання

співвісності передньої втулки і втулки

сальника водяного насосу). Застосування у цих випадках універсальних

засобів вимірювальння не дає змоги виявити якість виконання отвору

одночасно за двома показниками - точністю діаметру і

співвісністю.

Класифікація калібрів.

За

формою контрольованої поверхні:

-

калібри для валів, або скоби. При діаметрах до

-

калібри для отворів, або пробки. Пробки бувають повні і неповні (Рисунки 2.5–2.7),

повні пробки застосовують для контролю отворів діаметрів до

-

калібри для перевірки лінійних розмірів (глибин, висот, уступів, шпонкових

пазів, довжини деталей), для контролю відстані між осями і правильності

розміщення різних поверхонь деталей (Рисунок 2.8,

2.9).

- калібри для перевірки криволінійних поверхонь - профільні калібри, або

калібри форми. Ці калібри часто називають шаблонами.

За

конструкцією

калібри бувають жорсткі і регульовані (рисунок 2.3, 2.5). Регульовані калібри

дають змогу контролювати деталі різних розмірів, що дуже зручно в ремонтному

виробництві.

За

взаємним розміщенням вимірювальних поверхонь

розрізняють одно- і двобічні калібри. З метою зменшення кількості застосовуваних

калібрів на ремонтних

підприємствах використовують три- і шестирозмірні вибракувальні калібри.

Рисунок 2.9 –

Калібри для перевірки лінійних розмірів

(глибин, висот, уступів)

За числом перевірюваних розмірів розрізняють комплексні і елементні калібри. Комплексними калібрами перевіряють водночасно всі

основні елементи, що впливають на взаємозамінність з'єднання; вони являють собою прототип спряжуваної деталі і

бувають тому тільки прохідними. Прикладом комплексних калібрів є різьбові

і шліцьові прохідні кільця. При відновленні деталей роль комплексних калібрів

звичайно виконують нові (або зразкові)

спряжувані деталі (болт, гайка, шліцьовий вал

тощо).

Метод

контролю за допомогою спряжуваних деталей не забезпечує взаємозамінності

з'єднання: для досягнення повної взаємозамінності треба перевіряти обидві межі

поля допуску, для чого застосовують прохідні і непрохідні

калібри.

Елементні калібри перевіряють тільки один елемент – наприклад, середній

діаметр різьби, зовнішній діаметр шліцьового вала, ширину шліців та ін. Вони

бувають прохідні і непрохідні.

За

призначенням

калібри поділяють на:

робочі, призначені для контролю деталей робітниками, контролерами цехів і відділу технічного контролю заводу;

Р-ПР – прохідний робочий калібр; Р-НЕ

–

непрохідний робочий калібр.

приймальні – для

контролю деталей приймальниками замовника; П-ПР – прохідний приймальний калібр; П-НЕ – непрохідний приймальний калібр. Приймальними калібрами слугують спрацьовані до певного ступеня робочі

калібри;

контрольні

- для

контролю робочих і приймальних калібрів

при їх виготовленні

та експлуатації; К-ПР і К-С – контркалібри для контролю прохідних

нових калібрів – К-ПР – прохідний, К-С – спрацьований непрохідний; К-НЕ

– контркалібр для контролю непрохідних робочих і приймальних калібрів;

К-П – контркалібр для контролю прохідних приймальних калібрів; ці контркалібри

прохідні.

3 РЕКОМЕНДАЦІЇ

ЩОДО ОФОРМЛЕННЯ ЗВІТУ

Бланк для виконання лабораторної роботи на тему: «Контроль деталей калібрами» (додаток

А).