РОЗДІЛ 2 ОСНОВИ ТЕХНОЛОГІЇ КОРМОПРИГОТУВАННЯ

2.1 Основи технології заготівлі і підготовки кормів

Основою ефективного

розвитку галузі тваринництва є повноцінна годівля, яка забезпечується, в першу

чергу, виробництвом достатньої кількості кормів, зниження втрат їх поживності

при заготівлі, зберіганні, а також правильною підготовкою до згодовування. Про

значення повноцінної годівлі сільськогосподарських тварин можна судити по тім

факті, що в структурі собівартості продукції частка кормів складає при

виробництві молока 50...55%; яловичини 65...70%, свинини 70...75%.

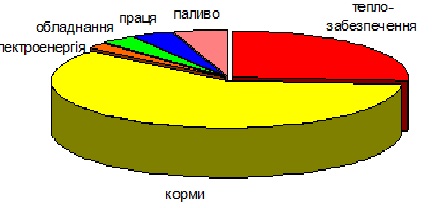

Структуру сукупних енергетичних витрат сьогодні здебільшого представляють 6 показниками витрат: праця, теплозабезпечення, виробництво кормів, паливо, машини й устаткування, електроенергія (рисунок 2.1).

Рисунок 2.1 – Структура витрат енергії по МТФ

У зв’язку з тим, що

основним енергетичним матеріалом при виробництві продукції тваринництва є корми,

у загальних енергетичних витратах на виробництво тваринницької продукції витрати

на їхнє виробництво і приготування складають 54…60%. Робота в напрямку

підвищення ефективності використання кормів дають найбільші результати в

енергозбереженні.

Кормами називають спеціально приготовані і використовувані для годівлі сільськогосподарських тваринні продукти, що містять поживні речовини в засвоюваній формі і не роблять шкідливого впливу на здоров’я тварин і якість одержуваної від них продукції.

Результати чисельних

науково-господарських досліджень показали, що зниження енергії на перетравлення

кормів досягається згодовуванням повнораціонних сумішей, збалансованих за всіма

поживними речовинами, макро- і мікроелементами. При згодовуванні кормосумішей

продуктивність корів підвищується до 15%, а середньодобові прирости – на 8,5% при зниженні витрат кормів на 7…10,8% у

порівнянні з роздільним згодовуванням.

Велика роль належить

комбікорму, що тримає на собі основне енергетичне навантаження. Він повинен бути

збалансований не тільки по поживності, але і по амінокислотному складу.

Доведено, що якщо тварину годувати одним подрібненим зерном, то не менше 30…40%

його потрапляє в гноєсховище. Для достатньо повного задоволення потреб тварин у

поживних речовинах їх раціони, згідно даних наукових досліджень, повинні бути

збалансованими приблизно за двадцятьма чітко нормованими показниками для великої

рогатої худоби і 50…80 показниками для свиней та птиці. Кількість показників, що

контролюються, зростає у міру підвищення рівня інтенсифікації

тваринництва.

Оцінка поживності кормів. Під загальною поживністю корму розуміють

вміст у ньому всіх органічних речовин або величину внесеної з ним енергії. Енергетичну поживність кормів оцінюють

по вмісту в них кормових

одиниць. За кормову одиницю прийнята поживність

Норма годівлі – це кількість поживних речовин, необхідна для

задоволення потреби тварин з метою підтримання життєдіяльності організму й

одержання наміченої продукції визначеної якості при збереженні здоров'я. На

основі норм годівлі тварин складають добовий раціон.

Раціон – це набір кормів, що відповідає

по поживності визначеній нормі годівлі, і задовольняє фізіологічну потребу

тварини в харчуванні з урахуванням їх продуктивності. У раціон доцільно включати

корма, по можливості, дешеві і виготовлені, в основному, в

господарстві.

Тип годівлі сільськогосподарських тварин характеризується

структурою раціону, співвідношенням між групами кормів, вираженим у відсотках

від їхньої загальної кількості.

Розрізняють наступні

типи раціонів великої рогатої худоби: сінажний, силосний, концентратний,

силосно-сінний, силосно-коренеплідний, силосно-жомовий, силосно-сінажний,

силосно-сінажно-концентратний з часткою концентрованих кормів до 30…35%

поживності раціону.

Для годівлі тварин і птиці

у господарствах України застосовують такі види кормів:

·

фуражне зерно

(кукурудза, ячмінь, горох, соя, пшениця тощо);

·

стеблові корми (сіно,

сінаж, солома, силос, зелена трава);

·

коренебульбоплоди і

баштанні (буряки, картопля, гарбузи тощо);

·

побічні продукти

цукрової, спиртової, пивоварної промисловостей (жом, меляса, барда

тощо);

·

різні балансуючі

кормові добавки (білкові, мінеральні, вітамінні).

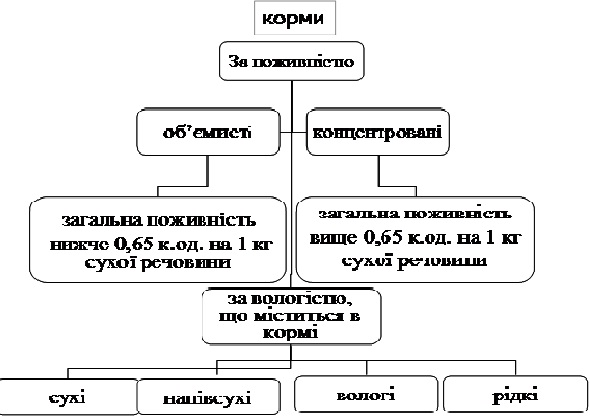

За

хімічним складом, поживністю та фізіологічною дією на тварин корми рослинного

походження поділяють:на дві великі групи – об’ємисті і концентровані (рисунок 2.2). Перші

містять у

Основу кормових раціонів

становлять корми рослинного

походження.

Зелені

корми. До зелених кормів

відносяться трави природних і культурних косовиць і пасовищ, зелена маса

посівних культур. Моріг, незважаючи на великий вміст води (70...80%),

характеризується значною поживністю.

Зелений корм – основне джерело корму в пасовищний

період. У кормовому раціоні тварин вони займають 26% і більше. Основну масу

зелених кормів тварини одержують із природних пасовищ і, порівняно, невелику

частину – у вигляді спеціально

оброблюваних на корм рослин.

Природні кормові угіддя, як

правило, нерівномірно дають зелений корм протягом літнього сезону. Особливо

помітно зменшується кількість зеленого корму в другій половині літа. Для повного

задоволення потреб тварин і раціонального використання всіх джерел зелених

кормів протягом усього пасовищного періоду в господарствах організують зелений

конвеєр.

У систему зеленого конвеєра входять

природні, сіяні одно- і багаторічні трави, культурні

пасовища.

Культурними називають поліпшені природні

або штучні пасовища, що забезпечують високу врожайність і гарну якість зеленої

маси протягом тривалого періоду. Культурні пасовища бувають довгостроковими,

використовуваними протягом 15...20 років, і короткостроковими (до 5...7

років).

Сіно – найважливіший корм і одне з головних

джерел протеїну, мінеральних речовин і вітамінів для тварин у зимовий період.

Сіно одержують природним або штучним висушуванням трав до вологості 14...17%.

Для сіна

використовують посіви багаторічних і однорічних злакових трав бобів, їх суміші,

а також травостої природних угідь. Оптимальним терміном прибирання трав бобів є

фаза бутонізації – початок цвітіння, злакових

–

початок

колосіння.

Заготівля розсипного

сіна.

Траву скошують у гарну погоду і

залишають на кілька годин. Потім її згрібають у валки. Підв'ялену до 30%

вологості, масу у валках за допомогою підбирача-копнувача збирають у копиці, де

її досушують до 20% вологості. Потім копиці волокушами або коповозами перевозять

до місця скиртування. Сіно краще зберігати в сараях або під навісами. При

відсутності в господарствах сіносховищ сіно перевозять безпосередньо до

тваринницьких приміщень і зберігають у стогах або скиртах на спеціальних

площадках. Для прискорення процесу сушки в польових

умовах, а, отже, найбільшого збереження поживних речовин і каротину,

застосовують ворошіння скошеної маси і плющення для

бобів.

Технологія

при заготівлі сіна польової сушки складається з послідовного виконання наступних

операцій: скошування, ворошіння, згрібання у валки і їх ворошіння, пресування в

тюки або стогування з відвезенням до місця зберігання.

Заготівля пресованого сіна.

Заготівля і зберігання кормів традиційними способами супроводжуються

великими втратами поживних речовин, особливо протеїну і каротину, вимагають

великих витрат праці, зокрема, ручного, що призводить до збільшення термінів

проведення робіт і зниження якості кормів. Проблема збільшення продуктивності

праці в кормовиробництві і тваринництві, в цілому, може бути вирішена лише

шляхом широкого застосування сучасних технологій і нових високопродуктивних

машин та устаткування, призначених для їх впровадження. Однією з

найперспективніших, на сьогоднішній день, є технологія заготівлі пресованого

сіна. При цьому, через реалії, що склалися, в області виробництва

сільськогосподарської техніки акцент робиться на заготівлю кормів в рулонах.

Це найбільш прогресивний спосіб

заготівлі сіна. При цьому в 2...2,5 рази скорочуються механічні втрати. Сіно в

тюках займає менший об᾿єм і краще зберігається.

Скорочуються витрати на перевезення кормів і більш раціонально використовується

вантажопідйомність транспортних засобів.

При сушінні

трави в полі втрати каротину при гарній погоді досягають 60%, а при дощовій 98%.

Для отримання сіна гарної якості (0,55...0,65 к.од./кг, каротину 10...30 мг/кг

сіна, сирого протеїну – 5…14% ) застосовують методи його

досушування активним вентилюванням в

скиртах і сіносховищах. Пров’ялену у валках до 30…55% вологості масу підбирають і

складають в скирту або сіносховище шаром 1…1,5 м. Вентилюють шар протягом

1,5...2 діб. Наступний шар укладають, коли вологість верхньої частини

попереднього шару стане 25…30%. Нарощують скирти до висоти 6...8 м при ширині

6…6,5м. Залежно від погоди, вентилювання продовжується 7…10 днів спочатку

цілодобово, потім тільки вдень (10…12 годин). Місце складування або сіносховище

обладнуються напільною повітророзподільною установкою УВА-500 або

УВС-16.

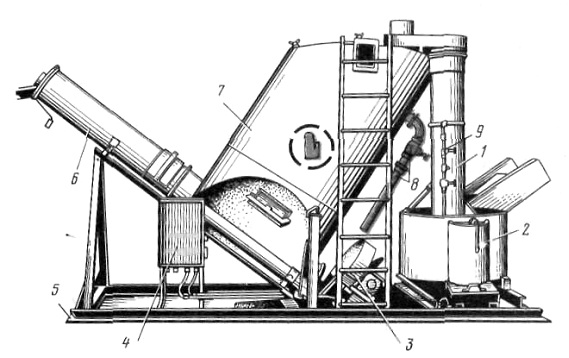

Трав’яне борошно.

Трав’яне борошно використовують, головним чином, для збагачення

комбікормів поживними речовинами (протеїн, каротин). Технологія виробництва вітамінного трав᾿яного

борошна складається з наступних операцій: скошування з одночасним подрібненням і

завантаженням; транспортування подрібненої маси тракторними причепами,

вивантаження маси в живильник, висушування, подрібнення сухої маси,

охолоджування борошна, завантаження в мішки, зважування і відправка на

зберігання.

Для

кращого збереження каротину борошно обробляють антиоксидантами (сантонін,

дилудін, бутилокситолуол) і гранулюють. Штучне сушіння вимагає великих витрат

палива. Тому сушать найбільш цінні трави, люцерну, конюшину. Використовують

різні прийоми для зниження витрати палива: пров’ялювання, плющення, додаткове подрібнення. Щоб трав’яне борошно

відповідало зооветеринарним вимогам, необхідно витримувати температурні режими

сушіння. Сушильний барабан вмикають в роботу після його прогрівання (температура

сушильного агента на виході – 100°С).

Регулюючи подачу маси і витрату палива, доводять температуру сушильного

агента на виході з барабана 95…115°С. Частота

обертання барабана для бобових трав встановлюється 2,5 хв-1, для

злакових – 5...9

хв-1.

Температура сушильного агента на вході в сушильний барабан встановлюється при початковій

вологості менше 75% для суміші зернових культур –

500…700, конюшини –

650…700, люцерни –

400...600°С. В міру збільшення вологості температура може бути підвищена до

950°С. Зберігають борошно в захисних тришарових паперових мішках на складах з

температурою взимку 2...4°С, влітку 10...20°С при відносній вологості

навколишнього повітря 55…65%. Вікна складу затінюють. Проте, і за цих умов за

рік зберігання втрачається до 50% каротину. Зберігають борошно в герметичних

ємностях. Втрати каротину за таких умов за 10...12 місяців зберігання не

перевищують 40%. Якщо з герметичних ємностей повітря витіснити інертним газом

(азотом, вуглекислим газом, продуктом згоряння природного газу), втрати за рік

зберігання можна знизити до 6…10%. У свіжоприготованому

Трав’яне

борошно можна готувати зі

свіжоскошеної або попередньо пров’яленої в полі трави. Якість трав’яного борошна

багато в чому залежить від ступеня подрібнення вихідної сировини. Часток зі

ступенем подрібнення до

Сінаж.

Сінаж – це подрібнений і законсервований у

герметичних баштах або траншеях корм із трав, скошених і пров’ялених до

вологості 45...55%. Щоб одержати високопоживний сінаж, трави рекомендується

скошувати в більш ранні фази вегетації, ніж при заготівлі сіна: бобові – на початку бутонізації, злакові

– на початку колосіння. Збирання

трав варто закінчувати до початку цвітіння. Для

заготівлі сінажу необхідно використовувати трави переважно бобів і

бобово-злакові травосуміші. При заготівлі сінажу в траншеях і

баштах траву в полі необхідно пров’ялювати до

вологості 45...55%. При заготівлі сінажу в траншеях основна маса трави (не менше

80%) повинна бути подрібнена на частинки не більше

Сінаж можна

зберігати в будь-якій герметичній місткості. Найбільше поширення набули траншеї

і башти. Споруда башт вимагає більших капітальних вкладень, ніж споруда траншей.

Але експлуатаційні витрати з урахуванням втрат поживних речовин при використанні

башт в 1,3 рази менше. Сінажні траншеї роблять наземними, напівзаглибленими і

заглибленими. Ширина їх в середньому – 6…9 м, глибина –

2,3...3 м.

Довжина обирається залежно від наявності корму і прибиральної техніки з

розрахунку заповнення сховища за 3...4 дні. Місткість їх може бути від 600 до 2

тис. м3. Стіни траншей облицьовуються і покриваються

бітумом.

Ялинкові

сінажні башти мають вигляд циліндру. З внутрішньої сторони поверхня башти

покривається герметизуючою мастикою в три шари. При висоті стін башти

Силосований корм. Силос – основний вид

корму в зимових раціонах для великої рогатої худоби й овець. Суть силосування полягає в ізоляції корму від доступу

повітря і припиненні розвитку всіх аеробних бактерій і цвілевих грибів. В основі силосування лежить, переважно,

молочнокисле бродіння: цукор, що знаходиться в рослинах, перетворюється

молочнокислими бактеріями в органічні кислоти, переважно, в молочну кислоту. В

міру її накопичення в силосуємій масі кислотність зростає, викликаючи загибель

мікроорганізмів. У гарному силосі концентрація молочної кислоти в 2...3 рази

вище концентрації оцтової. При такій кислотності корм добре зберігається, тому

що в ньому припиняється життєдіяльність мікроорганізмів.

На якість

силосу впливає ступінь подрібнення маси, що закладається. Рослини з вологістю

80% і вище можна подрібнювати на частинки до

Силосні

культури в період вегетації мають різну вологість і поживність. Для силосування

кожна культура має свій оптимальний термін прибирання. Так, кукурудза для

отримання максимального виходу кормових одиниць з гектара повинна збиратися у

фазі воскової стиглості зерна. Оптимальною фазою прибирання соняшнику є цвітіння

30…50% рослини. Люпин збирається на силос у фазі сизого бота, багаторічні трави

бобів – у фазі

бутонізації – початку

цвітіння, злакові – в кінці трубкування – початку колосіння.

Основні вимоги правильної

технології силосування:

·

прибирання силосних культур в оптимальні фази;

·

регулювання вологості сировини пров’ялюванням або додаванням

сухішого;

·

дотримання ступені подрібнення залежно від вологості (чим нижче

вологість, тим більше ступінь подрібнення);

·

ущільнення силосної маси повинно досягати 600...800

кг/м3;

·

при

силосуванні сировини з вологістю більше 80% примусового ущільнення не роблять,

щоб уникнути видавлювання з рослин соку;

·

проведення завантаження сховища за 3...4 дні;

·

надійне

герметизування сховища.

Силосування

виконують таким чином. Щодня в траншеї закладають шар 0,7…0,8 м добре ущільненої

маси. В цьому випадку відбувається процес „холодного“ силосування, при якому

температура не підіймається вище 35…38°С. Збільшення товщини шару або термінів

силосування призводить до самозігрівання силосу вище вказаної температури. Так,

при нагріванні маси до 50…60°С перетравність протеїну знижується в два-три рази,

каротин може зникнути повністю. Після заповнення сховища силос і сінаж вкривають

плівкою.

Силососховища виготовляють траншейного і баштового типу. Траншейні

сховища можуть бути напівзаглибленими і заглибленими. Бічні стінки мають нахил

до вертикалі не більш 0…25° для кращого ущільнення маси біля стін. Зовні стінки

обсипаються землею (наземні і напівзаглиблені сховища), щоб уникнути примерзання

силосу.

Все популярнішим стає технологія заготівлі силосу в мішки-рукави.

Пакування в рукави є ефективним, екологічно безпечним способом, що не вимагає

значних інвестицій, і дає можливість зберігати різні види корму в безпосередній

близькості від господарства. Важлива перевага рукавного зберігання кормів

полягає в тому, що втрати поживної цінності корму практично зведені до мінімуму.

Технологія дає можливість створювати „мобільні“ сховища необхідної місткості і

заготовляти корми, виходячи з потреб господарства, а не об'єму існуючих сховищ.

У рукавах консервують такі грубі корми як сінаж, силос з кукурудзи і подрібнених

качанів кукурудзи, вологий буряковий жом, вологе фуражне зерно, сухе зерно,

барду. Метод дозволяє отримувати корми дуже високої якості як за поживністю, так

і за якістю його зберігання. За даними недавніх лабораторних досліджень, що

проводились Американським Центром Контролю захворювань і Національним Інститутом

професійної безпеки і здоров'я (NIOSH), щорічні сукупні втрати при використанні

рукавного методу зберігання не перевищують 0,5%.

Переваги заготівлі

силосу в мішки-рукави: кожен мішок є окремим

пакунком, його наповнення може відбуватися за один день; висока швидкість

заповнення і негайне щільне запакування мішка зводять час дії повітря на силос

до мінімуму; збільшується вихід кормових одиниць з

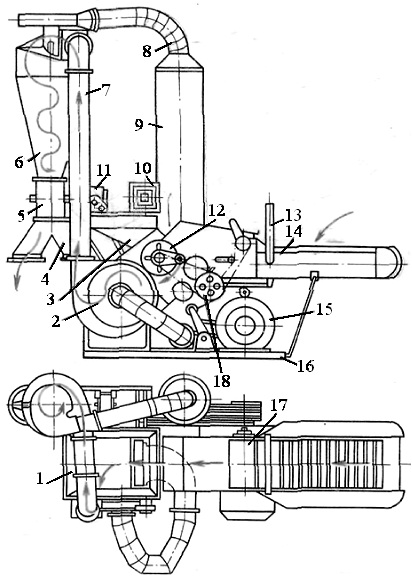

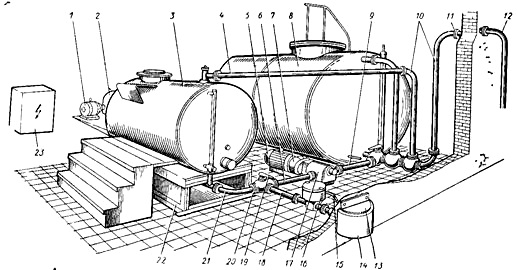

Пакувальник УСМ-1 розроблений за зразком аналогічної американської машини. Пакувальник

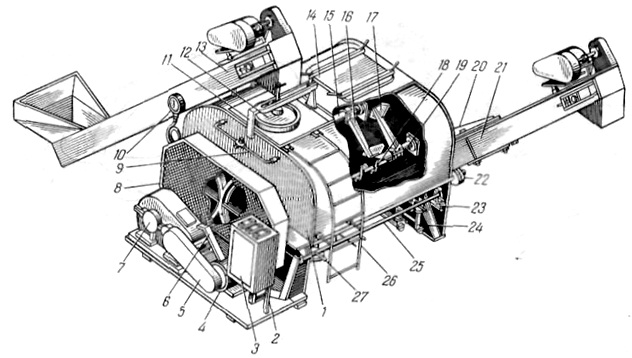

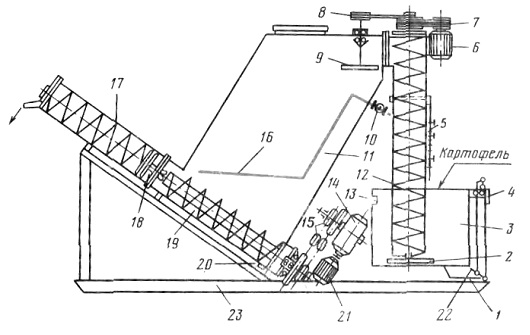

призначений для пакування подрібнених трав’яних кормів в полімерний рукав (рисунок 2.3).

Рисунок 2.3 – Пакувальник УСМ-1

Агрегатується з трактором МТЗ-1221. Машина працює з

рукавом діаметром

Якість заготівлі кормів

визначається, насамперед, технологією. При максимальному застосуванні нових

технологій і технічних засобів можливо знизити витрати енергії за заготівлю 1

тонни:

силосу – на 6 МДж;

сінажу – на 49 МДж;

сіна – на 40 МДж.

Для одержання

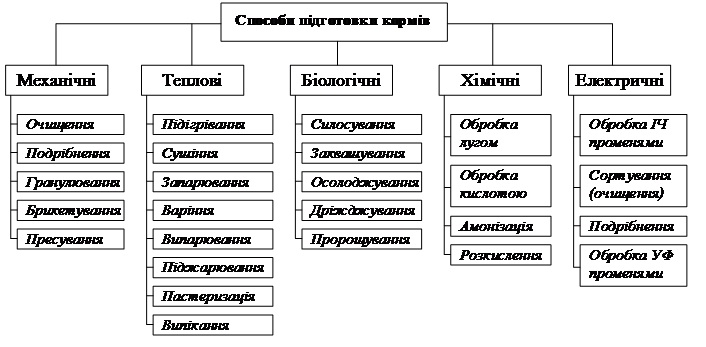

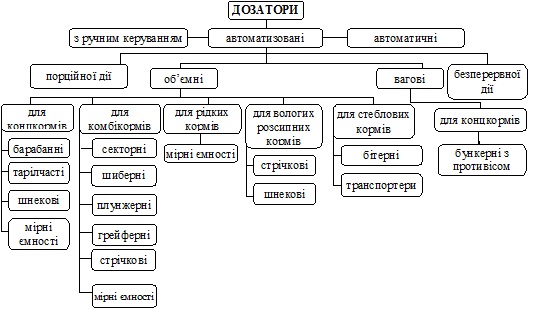

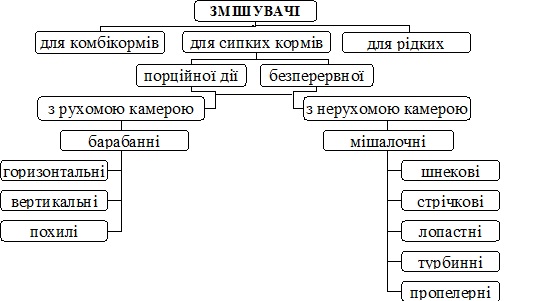

Розрізняють наступні способи підготовки кормів до згодовування (рисунок 2.4):

До механічних способів відносяться

подрібнення, плющення, дозування, змішування, ущільнення і т. д. Деякі механічні

способи, крім усього іншого, забезпечують кращі умови і для інших операцій

приготування і роздавання кормів. Наприклад, подрібнення компонентів створює

умови для їх кращого змішування, а ущільнення дозволяє полегшити їх

транспортування, зберігання і роздавання.

Хімічні

способи полягають в дії на деякі види кормів хімічними речовинами (соляною

кислотою, вапняним молоком, лугом, аміаком і т. д.). Вони дозволяють змінити

хімічний склад корму і, тим самим, забезпечити значне підвищення перетравності

його поживних речовин і перш за все вуглеводів – основного джерела

енергії. Найчастіше цим способом обробляють солому з метою розщеплення

клітковини і збільшення її засвоюваності. При неправильному використанні хімічні речовини негативно впливають на

металеві конструкції машин і на організм тварин, тому застосовуються рідше, але

для грубих кормів ці способи незамінні.

Теплові способи

обробки використовуються для всіх видів кормів, що вимагають стерилізації, а

також при запарюванні грубих кормів, сушінні, варінні, випарюванні,

обсмажуванні, заварюванні в залежності від виду корму і його призначення.

При цьому

убивається цвіль, якщо вона є на кормі.

Біологічні способи (самонагрівання,

пророщення, дріжжування, силосування, осолоджування) засновані на впливі різних

мікроорганізмів і ферментів на корми. Цей спосіб одержав широке застосування при

підготовці і заготівлі кормів для великої

рогатої худоби.

Баротермічний спосіб – теплова

обробка кормів під високим тиском, що супроводжується фізико-механічними і

фізико-хімічними змінами, які відбуваються в оброблюваному кормі (запарювання в баротермічних камерах при температурі

162…165°С і тиску 650 кПа., збільшує наявність вуглеводів з 0,4% до 12…15%

витримка 2,5 години).

Осолоджування (додавання в

прогрітий водою корм солоду в кількості 1…2%) застосовується для кормів, що

містять велику кількість крохмалю (ячмінь, пшенична і житня мука, висівки). В

результаті осолоджування частина крохмалю переходить в легкозасвоюваний цукор –

мальтозу, і корм набуває солодкуватий смак.

Дріжджуванню піддають малоцінні

зернові корми, багаті вуглеводами, але з низьким вмістом білка. Цей вид обробки

підвищує поживні і дієтичні властивості кормів.

Технологічні схеми

підготовки кормів до згодовування

Технологічні процеси приготування кормів відрізняються великою

різноманітністю, що обумовлюється природно-кліматичними зонами утримання тварин,

особливостями місцевості, наявністю поблизу ферм підприємств по переробці

сільськогосподарської продукції, структурою посівних площ, технологією утримання

тварин і іншими чинниками.

Грубі корми (солому і сіно) готують по наступних схемах:

1) подрібнення →

дозування → змішування з іншими

компонентами;

2) подрібнення →

дозування → запарювання

→

змішування;

3) подрібнення →

дозування → біологічна або

хімічна обробка →

змішування.

Коренебульбоплоди готують по схемах:

1) миття → подрібнення

→ дозування

→

змішування;

2) миття → запарювання

→ розминання

→ дозування

→

змішування;

3) миття → подрібнення

→ дозування

→ дріжджування

→

змішування;

Першу схему застосовують на фермах великої рогатої худоби, другу – на

свинофермах, третю на фермах всіх видів.

Зернові корми готують, використовуючи наступні схеми:

1) очищення → подрібнення

→ дозування

→

змішування;

2) очищення → подрібнення

→ осолоджування

(дріжджування) → дозування

→

змішування;

3) очищення → подрібнення

→ дозування

→ змішування

→

пресування;

4) очищення →

пророщування;

5) очищення → подрібнення

→ змішування з

сечовиною →

екструзія;

6) очищення → мікронізація.

Ці схеми служать для вибору технології і устаткування

кормоцехів.

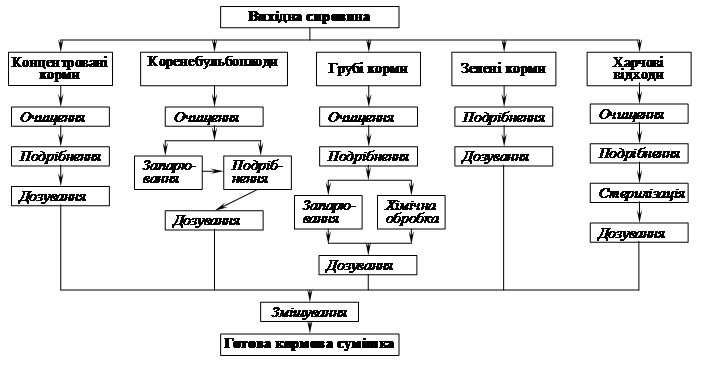

На рисунку 2.5 зображені

технологічні схеми підготовки до згодовування базових видів кормів,

найпоширеніших у виробничій практиці.

Рисунок 2.5 – Найпоширеніші технологічні схеми підготовки дозгодовування кормових компонентів і приготування сумішей

Вибір технології кормоприготування обумовлюється наявними

кормовими комплектами та їх якістю, видом та віком тварин, прийнятим (заданим)

типом годівлі. Технологія

кормоприготування – це структура і послідовність способів та заходів обробки

кормової сировини, мета яких одержати готові до згодовування корми. А машини, що

виконують такі операції, називаються технологічним обладнанням. Крім

технологічного обладнання, у процесі кормоприготування для переміщення об‘єкту

обробки від машини до машини чи його перевантаження використовується і допоміжне

обладнання, яке забезпечує потоковість і безперервність, усуває ручну працю в

процесі кормоприготування.

2.2

Механізація процесів очищення кормів

Зоотехнічні вимоги

Якість кормів визначається кількістю поживних речовин, а також вмістом у них баластних, некорисних чи іноді навіть шкідливих включень. За своєю природою домішки можуть бути органічні (насіння бур’янів, отруйних рослин та ін.) і неорганічні (пісок, каміння, металеві частки тощо). Вони погіршують якість корму, травмують чи

отруюють (порушують травлення) тварин, знижують ефективність роботи, спричиняють

несправності технологічного обладнання.

Очищення кормів полягає у відокремленні та видаленні з них

сторонніх включень. Після очищення кормової сировини допустима ступінь

забруднення залежить від виду кормів, а також характеру, включень та їх можливих

наслідків. Так, домішки землі не повинні перевищувати 1…2%, піску – 0,3…1%,

металеві домішки розміром до

Способи очищення

Сторонні домішки можна

відокремлювати від корму за допомогою сухого очищення та миття. Очищення у

процесі кормоприготування сухих кормових компонентів від феромагнітних домішок

здійснюється за допомогою магнітних сепараторів, від немагнітних мінеральних та

деяких інших включень – на інерційних каменевідокремлювачах, коренебульбоплодів

– у спеціальних машинах-мийках.

Магнітні сепаратори

оснащені постійними чи електричними магнітами. При проходженні тонкого шару

оброблюваного матеріалу в магнітному полі магнітні домішки затримуються на

поверхні магніту. Блоки постійних магнітів відзначаються простотою конструкції

та обслуговування. Їх можна встановлювати в технологічних лініях

кормоприготування як самостійне обладнання (магнітні колонки) або у складі інших

машин (наприклад, під похилим розвантажувальним лотком бункера, над чи під

транспортером) на шляху переміщення шару оброблюваного

корму.

На великих комбікормових

підприємствах знайшли застосування електромагнітні сепаратори, які

характеризуються більшою потужністю магнітного поля. Конструктивно вони бувають

барабанного типу, стрічкові, віброкоткові тощо.

Якість очищення залежить

від рівномірності, товщини та швидкості переміщення шару сировини, її виду, а

також потужності магнітного поля і характеру металомагнітних домішок. Ефект від

очищення знаходиться у прямій залежності від потужності магнітного поля,

підвищується при зменшенні товщини оброблюваного шару, оскільки сила притяжіння

магнітів різко знижується у міру віддалення від їх полюсів. При одній і тій же

товщині шару продукту і постійній силі протягування магніту якість очищення

зростає зі зменшенням швидкості переміщення шару.

Таким чином, для якісного

очищення від феромагнітних домішок сировину необхідно направляти на магніти

тонким рівномірним шаром при відносно невеликій швидкості його руху. Недоліком

магнітних сепараторів є те, що вони відокремлюють лише металеві домішки і

потребують ручного видалення цих домішок.

Каменевідокремлювачі

застосовують для очищення кормів від мінеральних та деяких інших домішок, які за

розміром близькі до розмірів кормових часток, але відрізняються від них питомою

вагою.

Дія такого обладнання

ґрунтується на принципі різниці сил інерції та гравітації. Конструктивно ці

пристрої можуть бути у вигляді транспортера-кидалки, гладенького вальця або

вальця-щітки, ванни з водою (при очищенні коренебульбоплодів). Каміння та інші

важкі домішки осідають на дно, легкі частки (стебла, листя тощо) плавають на

поверхні води, а коренебульбоплоди знаходяться в підвішеному стані і забираються

на подальшу обробку із середніх шарів води.

Ступінь

забрудненості коренебульбоплодів оцінюється по кожному виду забруднень окремо,

оскільки способи їх видалення різні і засновані на різниці щільності забруднень,

коренеплодів і води. Важкі включення одразу тонуть, вільна і прилипла земля

залишається зваженою в потоці води і частково осідає на дно ванни,

коренебульбоплоди постійно зважені в потоці води, легкі домішки плавають на

поверхні. Відділення важких включень, як правило, проводиться в потоці води і

засноване на різній траєкторії осідання бульб і каменів. У зоні осідання каменів

роблять люк, а бульби пропливають над ним. Легкі домішки, що спливають на

поверхню води, видаляють з мийної ванни механічно або вимиваються потоком води,

що переливається через борт ванни.

Коренебульбомийки

призначені для очищення від землі і піску коренебульбоплодів в результаті їх

тертя між собою і по робочих органах машини. При цьому вода змиває і видаляє

відокремлені частки забруднення. Із засобів очищення сировини саме

коренебульбомийки є спеціалізованими машинами фермського призначення. Тому ці

машини розглянемо окремо.

Коренебульбомийки

Вимоги

до машин

Процес та машини для миття

коренебульбоплодів повинні задовольняти таким вимогам:

·

універсальність

стосовно можливості обробки різних видів і сортів сировини (картопля, буряки,

морква та ін.);

·

можливість

регулювання якості очищення (час обробки, подача води, інтенсивність дії робочих

органів тощо) з метою забезпечення обробки сировини з різним ступенем

забруднення, а також наявність пристроїв для відділення важких включень

(каміння, метал), що особливо необхідно для регіонів із засміченими камінням

полями;

·

економічність щодо

витрат води і енергії;

·

можливість

механізації завантаження вихідної сировини та розвантаження помитих

коренебульбоплодів;

·

зручність очищення та

видалення мулу, забрудненої води і різних включень;

·

простота конструкції

і технічного обслуговування, надійність і довговічність експлуатації

машини.

Типи і

оцінка

Машини для очищення

коренебульбоплодів розрізняють за призначенням, організацією робочого процесу і

конструктивними особливостями.

За призначенням мийки

можуть бути спеціальні та універсальні. Перший варіант

зустрічається рідко, використовується для очищення тільки одного із видів

сировини (в першу чергу картоплі, наприклад, в структурі агрегатів ЗПК-4,

АЗК-3). Від універсального варіанта (який забезпечує обробку всіх видів

коренебульбоплодів) спеціальна мийка відрізняється розмірами робочих органів чи

камери (діаметр).

За організацією робочого

процесу мийки бувають періодичної

(порційні) та безперервної (потокові)

дії.

Весь робочий цикл мийки

складається з таких операцій (етапів): дозована подача вихідної сировини в

камеру обробки → очищення її до заданого рівня якості → видалення помитого

продукту з робочої камери. У разі порційної обробки (періодичної дії) вказані

операції виконуються послідовно і з розривом у часі. Тобто, певна порція

забруднених корене- або бульбоплодів спочатку завантажується в мийку. Після

цього протягом відповідного часу, достатнього для якісного очищення,

здійснюється обробка цієї порції сировини. Потім помиті коренебульбоплоди

видаляються з машини і наступний робочий цикл повторюється з новою порцією

сировини.

У випадку потокової

(безперервної) дії названі структури і операції процесу очищення відбуваються

одночасно: забруднені коренебульбоплоди сталим потоком безперервно

завантажуються у ванну мийки, проходять зону очищення і, помиті, знову ж таким

безперервним потоком розвантажуються. При цьому необхідно узгоджувати подачу з

виходом, щоб виключити завал робочої камери або холосту роботу

машини.

Порційні мийки мають ширші

можливості керування якістю мийки (часом обробки), але поступаються перед

потоковими за питомими показниками енерго- та металоємності. У практиці

кормоприготування поширені переважно мийки безперервної дії, які в ряді випадків

можна використовувати і в порційному режимі. Регулюючи тривалість миття, можна

зовсім перекрити вихід продукту (перекривши при цьому і подачу забруднених

коренебульбоплодів) або обробляти лише зафіксовану порцію.

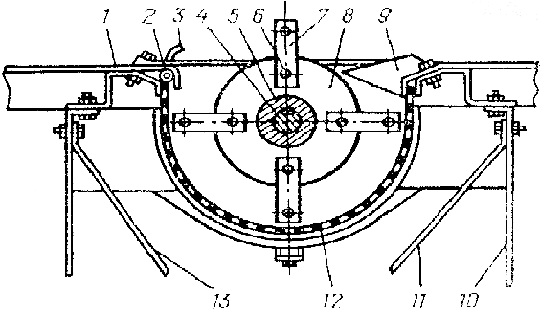

За конструктивними

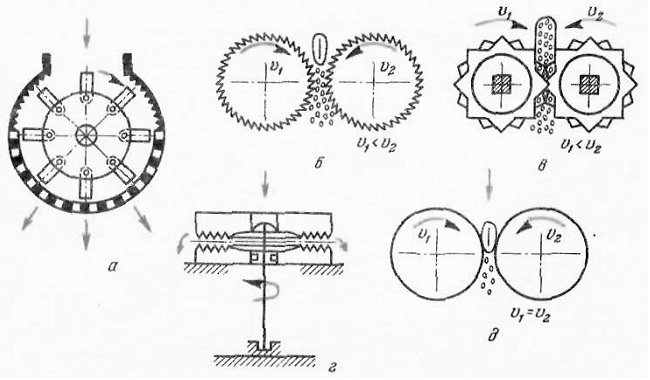

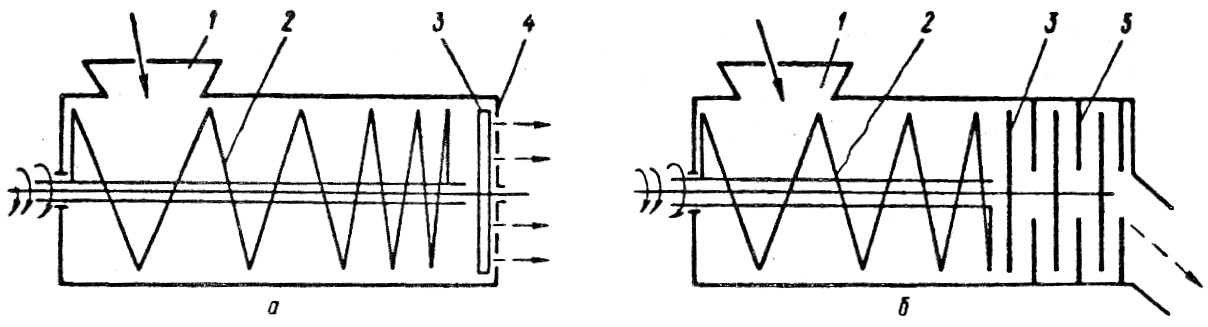

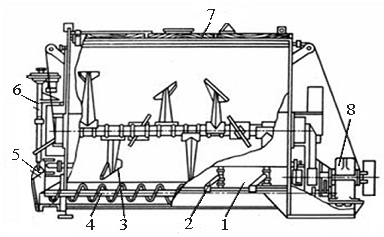

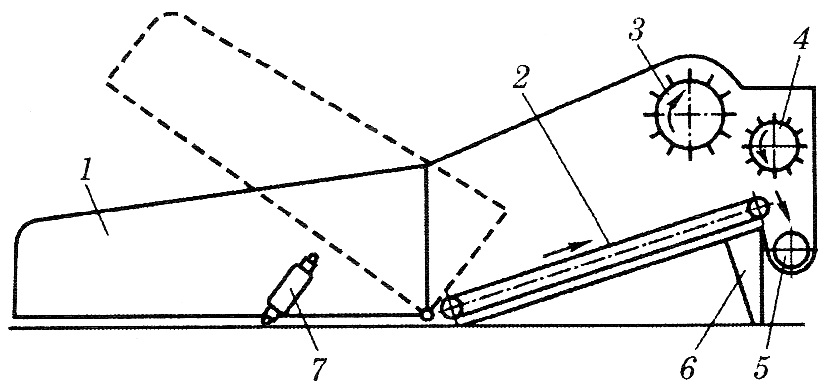

ознаками мийки поділяються (рисунок 2.6) на лопатеві (кулачні), барабанні, відцентрові (дискові), гвинтові (шнекові) та вібраційні.

а – кулачна (лопатева); б – барабанна; в –

відцентрова (дискова); г – шнекова

(гвинтова)

Рисунок 2.6 – Типи коренебульбомийок

Кулачна

коренебульбомийка має

ванну з решітками і робочий орган – вал з

укріпленими на ньому миючими кулаками (стрижнями), встановленими по гвинтовій

лінії.

У

вихідного торця ванни на валу встановлені вивантажувальні лопаті, що переносять

продукт в камеру транспортера. Під вивантажувальними лопатями розміщений

каменеуловлювач 4. Звільнений від каменів продукт виноситься ковшовим

транспортером з камери і прямує на подальшу обробку. Ванна і камери обладнані

люками і для видалення каміння. Витрата води на обробку зазвичай не перевищує

0,6...0.8 дм3/кг. Кулачні коренебульбомийки з ваннами з дерева,

бетону і інших матеріалів можуть бути виготовлені в умовах господарств. Ці мийки

надійні в експлуатації, прості за

конструкцією, високопродуктивні.

Барабанна мийка має

робочий орган у вигляді планчастого барабана, що обертається у ванні з водою.

Коренеплоди, поступаючи з торця

ванни і переміщуючись вздовж барабана, проходять складний шлях, під час якого

звільняються від забруднень. Останні осідають на дно ванни, а вимиті коренеплоди

викидаються з барабана лопаттю, закріпленою на його внутрішній стінці у

вивантажувального торця. Коренебульбомийки цього типу використовують також для

сухого очищення продукту (без застосування води).

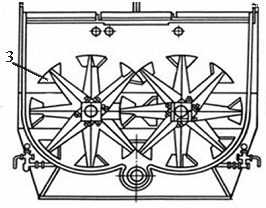

Дискова відцентрова мийка являє собою вертикальну циліндричну камеру, на

дні якої обертається диск. Зверху над камерою є роз-бризкувач води, а в стінці

камери – розвантажувальне вікно із заслінкою. Регулюванням положення заслінки

(ступенем відкриття розвантажувального вікна) змінюють тривалість і якість миття

продукту. Якість миття залежить від величини подачі води крізь

зрошувач.

Мийка дуже проста, надійна

і довговічна в експлуатації, забезпечує високу якість миття, відзначається малою

метало- і енергоємністю. Основний її недолік – не забезпечує відокремлення

важких включень (каміння, метал).

Шнекова

мийка має

робочий орган у вигляді шнека із змінним кроком. Шнек укладений в трубі, що має

нахил до горизонту 25...45°. Труба в нижній частині решітчаста. Решітки разом з

подаючою частиною шнека поміщені в бункер з водою і коренебульбоплодами. При

обертанні шнека його витки захоплюють продукт і переміщують його вздовж труби до

вихідного отвору. Назустріч продукту йде потік води, що перекачується насосом з

ванни-бункера машини. Вода забирає частинки грязі, відокремленої від продукту.

Забруднення осідають на дні ванни-бункера. Видаляють грязь періодично через люк.

Шнековою мийкою обладнані агрегати ІКМ-5,

ІКС-5М і

АПК-10А.

Доведено, що завдяки вібраційному зворотно-поступальному руху продукту в трубі мийки різко скорочується витрата

мийної рідини і поліпшується якість відмивання.

Вібраційний варіант мийки

за будовою може бути подібним, наприклад, до барабанної з тією відмінністю, що

барабан не обертається, а здійснює коливальні (поздовжні, вертикальні та

горизонтальні) рухи. Для видалення помитих коренеплодів використовуються

розвантажувальні лопаті, встановлені на валу. В цьому разі завдяки вібрації

процес очищення проходить значно інтенсивніше, створюються передумови підвищення

продуктивності машини і зниження питомих енерговитрат. Недоліком машин такого

типу є зниження надійності та довговічності конструкції, що особливо суттєво для

машин високопродуктивних з великою коливальною масою. В практиці

кормоприготування приклади реалізації вібраційного принципу мийки

відсутні.

Будова

та принцип роботи машин

Останнім часом

перспективними є комбіновані агрегати для обробки

коренебульбоплодів: для миття і подрібнення (ИКС-5, ИКС-5М, ИКМ-5, ИКМ-Ф-10);

миття, запарювання і розминання (ЗПК-4, АЗК-3); приготування кормових сумішей

(АПК-10А).

В комбінованих варіантах

машин перевага віддається гвинтовим мийкам, які поєднують операції очищення

коренебульбоплодів (від домішок землі та піску), відділення важких включень

(каміння, метал) та транспортування їх на подальшу обробку (запарювання,

подрібнення). Гвинтові мийки прості за конструкцією, надійні і довговічні в

експлуатації. Їх недолік – це обмежена можливість регулювання якості миття

(тільки зміною подачі води на розбризкувач).

Проте не втрачають

актуальності й інші варіанти мийок:

·

відцентрові в

поєднанні з такими ж коренерізками використовуються в цукровій промисловості,

які можуть забезпечувати дуже високу пропускну здатність;

·

барабанні можуть

зацікавити підприємства малих ферм, які можна приводити в дію, наприклад, від

вітроприводу і навіть вручну.

Питання будови, принципів

будови та регулювання, розглянемо на прикладах різних варіантів шнекової мийки в

комбінованих машинах ИКС-5М, ИКМ-5 і ИКМ-Ф-10.

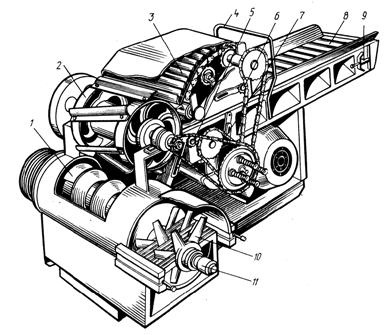

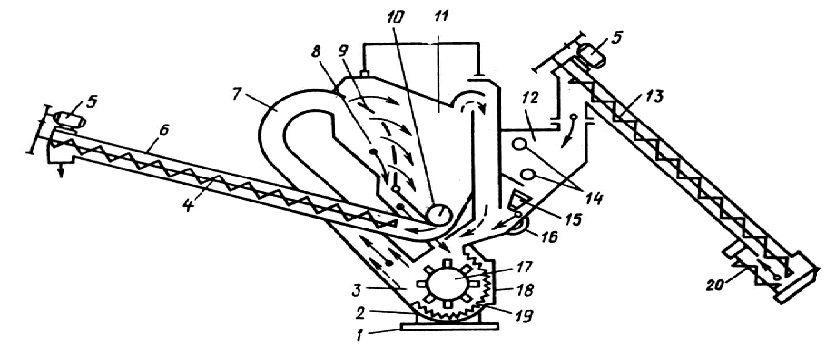

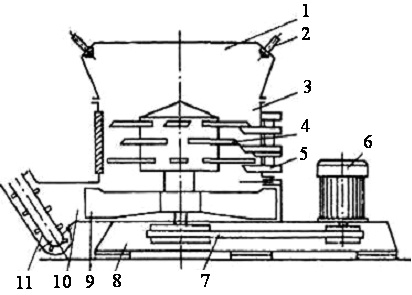

Подрібнювач соковитих

кормів ИКС-5М (рисунок 2.7) призначений для миття і подрібнення коренеплодів.

1 – приймальний бункер; 2 –

каменеуловлювач; 3 – гвинтова мийка;

4 – зрошувач; 5 –

барабан-подрібнювач; 6 – дека; 7 – водяний насос; 8 – ванна для води; 9,10 –

електроприводи; 11 – фільтр; 12 – люк

Рисунок 2.7 –

Конструктивно-функціональна схема подрібнювача ИКС-5М

Він має приймальний бункер

1, у нижній частині якого є каменеуловлювач 2, гвинтову мийку 3, зрошувач 4,

барабан подрібнювач5, деку 6, водяний насос 7, ванну для води 8 і два

електроприводи 9 і 10. В процесі роботи коренеплоди завантажувальним

транспортером подаються в бункер і потрапляють у воду, де відбувається

відмокання часток землі. Шнек забирає коренебульбоплоди і транспортує вгору до

подрібнювача. При цьому коренебульбоплоди інтенсивно труться по стрічці і трубі

шнека та між собою. Крім того, у процесі транспортування вони обмиваються чистою

водою із зрошувача 4.

Вимиті коренебульбоплоди

потрапляють у подрібнювач під удари шарнірно підвішених молотків, які

взаємодіють із зубчастою декою. Завдяки високій коловій швидкості барабана

продукти подрібнення викидаються по напрямному кожуху. Машина налагоджена на

одержання пасти з частинками розмірами від 2 до

У машині передбачено

багаторазове використання води, що значно знижує її витрати на миття

коренебульбоплодів. Із ванни 8 крізь фільтр 11 вода засмоктується насосом 7 і

подається у зрошувач 4 для розбризкування у гвинтовій мийці, обмиваючи при цьому

коренеплоди. Після миття брудна вода знову надходить у ванну, де перед повторним

використанням частково відстоюється. У міру забруднення воду випускають через

люки 12 у відстійник і далі в каналізацію. Каміння чи інші предмети, що

потрапляють у бункер разом з коренебульбоплодами і мають питому вагу більшу ніж

у води, при обертанні шнека потрапляють у заглиблення, з якого періодично

вибираються вручну. У разі потреби машину можна використовувати як гвинтову

мийку. При цьому барабан-подрібнювач і деку знімають.

Привод гвинтової мийки

здійснюється від електродвигуна 10 потужністю 1,5 кВт через черв’ячний редуктор

і ланцюгову передачу, а барабана-подрібнювача та водяного насоса – від

електродвигуна 9 потужністю 7 кВт через клинопасову

передачу.

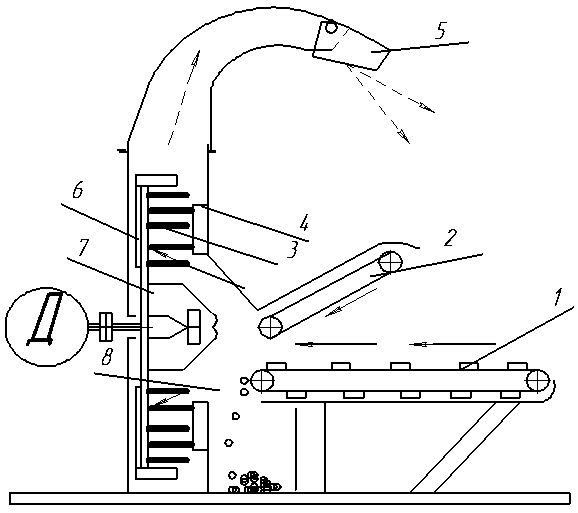

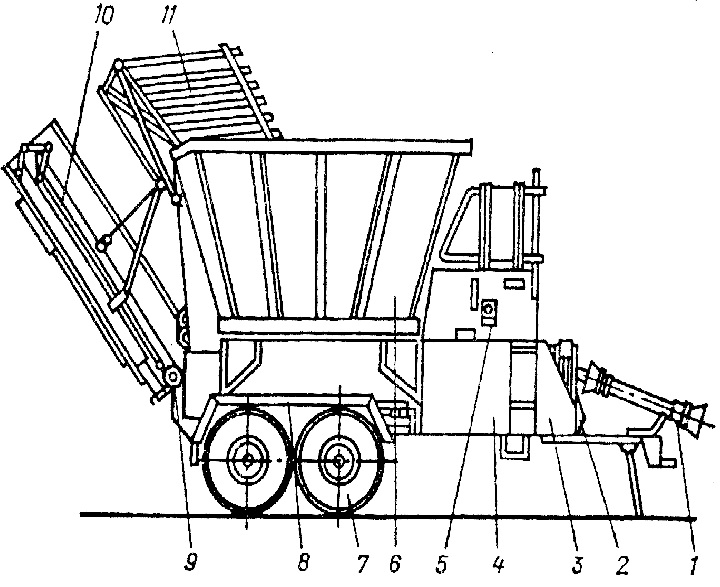

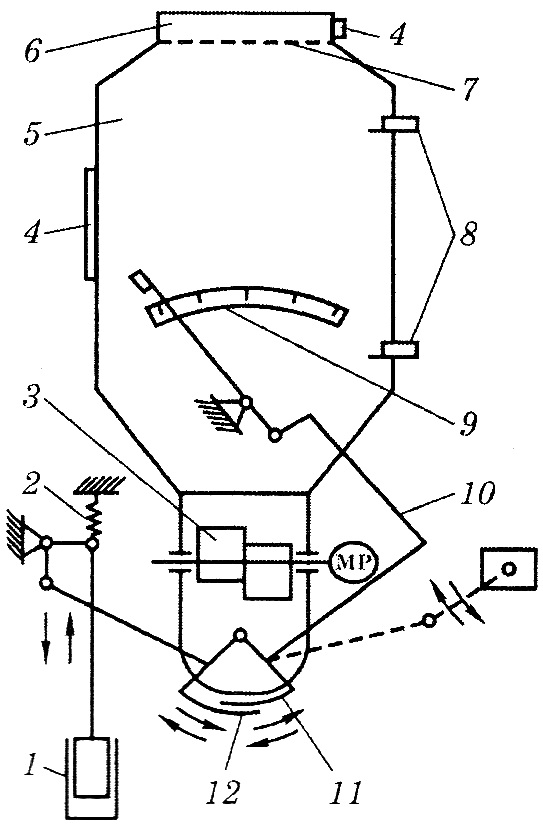

Подрібнювач-каменеуловлювач ИКМ-5 (рисунок 2.8) призначений для

відокремлення каміння від коренебульбоплодів, їх миття і подрібнення на частки

розміром до

До початку роботи машини

ванну 4 заповнюють водою. Коренебульбоплоди подають у ванну через

завантажувальне вікно. Там вони відмиваються від землі вихровим потоком води, що

створюється диском-активатором. Каміння та інші важкі предмети, що потрапляють у

ванну, тонуть у воді і опускаються на диск-активатор. З нього відцентровою силою

поступово закидаються в приймальну горловину транспортера – каменерозвантажувача

16 і виносяться ним за межі мийки.

1 – рама; 2 – диск-активатор;

3 – гвинтова мийка; 4 – ванна;

5 – електродвигуни; 6 –

лоток; 7 – вивантажувальні лопатки; 8 – дека;

9 – вертикальні ножі; 10 –

горизонтальні ножі; 11 – протирізальний елемент; 12 – кришка; 13 –

горизонтально-дискова коренерізка; 14 – зливний патрубок; 15 – зрошувач;

16-транспортер для видалення каміння

Рисунок 2.8 –

Конструктивно-функціональна

схема

подрібнювача-каменеуловлювача

ИКМ-5

З ванни коренебульбоплоди

захоплюються шнеком 3 і піднімаються вгору, де додатково обмиваються водою із

зрошувача 15. Забруднена вода зливається патрубком у відстійник каналізації.

Вимиті коренеплоди надходять до камери подрібнювача. Горизонтальними ножами

верхнього диска коренеплоди розрізаються на стружку, яка надходить на середній

диск і відцентровою силою відкидається до нерухомої протирізальної деки. Під

дією вертикальних ножів 9 і деки відбувається подальше подрібнення корму.

Подрібнений продукт через деку потрапляє на нижній диск і його лопатями

видаляється з машини.

Зубчасту деку 8

використовують у випадку переробки коренебульбоплодів для свиней. При цьому

електродвигун переключають на 1000 об/хв. У разі подрібнення коренеплодів для

великої рогатої худоби електродвигун переключають на 500 об/хв., знімають деку,

а при необхідності і вертикальні ножі, що знаходяться на середньому диску. При

переробці мерзлих коренебульбоплодів на верхньому диску встановлюють зубчасті

горизонтальні ножі і частоту обертання електродвигуна 1000 об/хв. Для одержання

крупних фракцій знімають зубчасту деку і всі вертикальні

ножі.

Машину можна також

використовувати як мийку. Для цього необхідно зняти верхній диск та зубчасту

деку на їх місце поставити штопор нижнього диску, а електродвигун переключити на

500 об/хв.

При перевантаженні шнека

або подрібнювача відкривається кришка 12 і це запобігає виникненню поламок

машини.

При

роботі на подрібнювачі забороняється знаходитись проти викидного вікна і

виконувати роботи по технічному обслуговуванню. Всі ремонтні роботи і технічне

обслуговування проводять тільки при вимкнених електродвигунах.

2.3 Механізація процесів подрібнення кормів

2.3.1 Основи теорії

подрібнення

Зоотехнічні вимоги

Подрібнення – це

процес руйнування перероблюваного матеріалу з метою зменшення крупності його

часток (кусків) до розмірів, необхідних для ефективного використання продуктів,

що при цьому одержують.

Які ж цілі

переслідують, подрібнюючи корм? Перш за все, подрібнення призводить до кращого

перетравлення і повнішого засвоєння енергії корму. За рахунок подрібнення зерна

продуктивність тварин підвищується на 10…15%. У зв’язку із зростанням індустрії

виробництва і обробки кормів необхідно забезпечити умови для безперешкодного

руху окремих видів кормів всередині технологічних ліній (у транспортерах,

норіях, дозаторах, змішувачах) чого не можна досягти без подрібнення.

Подрібнений корм легше дозується, рівномірно змішується, володіє кращою

сипкістю. Неподрібнені грубі корми (сіно, солома і ін.) намотуються на робочі

органи кормороздавачів, дозаторів і порушують нормальний

процес.

Солома, сіно низької якості і інші грубі корми піддають подрібненню з

метою підвищення їх засвоюваності і створення умов, необхідних для здійснення

подальших технологічних операцій. Поїдаємість соломи жуйними тваринами вище за

умови її розщеплення вздовж волокон при довжині частинок не менше 10…15 мм,

тобто при отриманні продукту м’якиноподібного вигляду. Дрібніше подрібнення

соломи, зокрема, в борошно, шкідливо, оскільки перетравність

її жуйними тваринами не збільшується, а жирність молока знижується.

Подрібнені грубі корми мають задовільну сипкість, їх зручно завантажувати і

вивантажувати із запарників, вести подальшу обробку, змішувати з іншими

компонентами. При подрібненні соломи і сіна розмір часток повинен бути для

великої рогатої худоби 40…50 мм, вівцям – 20…30 мм. При виробництві трав’яного

борошна для свиней і птахів висушену траву піддають подрібненню до розмірів

частинок менше

Теорія подрібнення розглядає два

основні питання. Перше – вивчення

закономірностей між витратами енергії на подрібнення і результатом, тобто ступенем подрібнення. Друге – вивчення закономірностей розподілу розмірів частинок по

крупності, тобто гранулометричний склад продуктів подрібнення, з метою оцінки

якості роботи подрібнювача, розрахунку розмірів частинок і інших кількісних

оцінок. Таким чином, процес подрібнення має дві суті: фізичну – руйнування, як порушення

цілісності матеріалу; технологічну – одержати при цьому

продукт з оптимальною крупністю часток.

Оптимальна крупність

кормових часток встановлюється науково-обґрунтованими зоотехнічними

рекомендаціями і залежить від біологічного виду та віку тварин і птиці, а також

від виду кормової сировини і характеру використання кормів (згодовування

роздільне чи в складі кормових сумішей, в розсипному стані чи у вигляді брикетів

або гранул). Надмірне подрібнення супроводжується збільшенням виходу пиловидної

фракції при переробці сухих та виділенням соку із соковитих кормів. Це

призводить до підвищення втрат продукту, його поживних речовин. Пиловидні

частки, крім того, погано змочуються слиною і поїдаються тваринами; вони

утворюють грудочки, що важко засвоюються організмом. З цих позицій цілком

закономірне зниження технологічної ефективності надмірно подрібнених кормів. Пил

шкідливий для людей і тварин, оскільки забиває їх дихальні шляхи. Зі зростанням

пилоутворення знижується довговічність машин, підвищуються витрати на їх

експлуатацію і удосконалення системи пиловловлювання. Нарешті, надмірне

подрібнення саме по собі завжди пов’язане з додатковими витратами енергії, праці

та засобів. Підвищення економічної ефективності використання кормів за рахунок

їх подрібнення обумовлюється зростанням площі поверхні кормових часток. Поживні

речовини засвоюються організмом тварини лише в розчиненому стані. А

інтенсивність і повнота розчинення залежить від площі контакту шлункових соків з

кормовими частками.

Аналіз

способів подрібнення

Технологічні

властивості фуражного зерна

Зерна злакових відносяться до колоїдних капілярно-пористих тіл, окремі

частини яких (оболонки, зародок) мають різну структуру, різні фізичні і хімічні

характеристики. Основну масу зернових становить крохмаль, що, так само як і

клітковина, є речовина кристалічної структури. Білкові речовини мають аморфну

структуру.

Зерновим, на відміну від ідеально твердих тіл, властива просторова

анізотропія, тобто їх механічні властивості в різних напрямах неоднакові.

Нарешті, зерна злакових відносяться до органічних тіл і відрізняються складною

конфігурацією. Вказані особливості структури зерна значно впливають на механічні

властивості і на його поведінку в процесі деформації і подрібнення.

При

подрібнення кормів використовують відомі з теорії пружності види деформацій

твердого тіла: стиснення, розтягування, вигин, зрушення. Способи руйнування

засновані на утворенні в шматках початкового матеріалу необоротних

деформацій. Відомі різні способи

силового впливу на матеріал, що переробляється. Найпоширеніші механічні способи

подрібнення, які відзначаються простотою, надійністю і високою продуктивністю

обладнання. В окремих випадках застосовують подрібнення, яке ґрунтується на

електророзрядній (електровибуховій, електрогідравлічній), ультразвуковій,

кавітаційній (утворення порожнин всередині рідини під час руху відносно інших

тіл), декомпресійній дії на матеріал шляхом швидкої зміни високих та низьких

температур і навіть світловими променями від квантового генератора. Так,

ультразвуком і світловими променями можна обробляти матеріали, які дуже важко

піддаються звичайним механічним заходам. Проте ці та деякі інші механічні

способи у більшості випадків пов’язані з необхідністю використання відносно

складного обладнання і є низькопродуктивними та

енергомісткими.

При руйнуванні шматків

матеріалу зовнішні сили, що прикладаються з боку робочих органів подрібнювачів

виконують роботу. Механізм руйнування твердих тіл зводиться до наступного.

Тверде тіло характеризується наявністю системи мікро- і макротріщин, що

розподілені в тілі і частково виходять на поверхню. Всередині тіла можуть бути

чужорідні включення (дефекти), які деформують структуру тіла. З фізики твердого

тіла відомо, що опір руйнуванню тіла з порушеною структурою знижується через

дефекти в 100…1000 разів проти

ідеально твердого тіла. При прикладенні зовнішніх сил шматки спочатку руйнуються

по найслабкіших перетинах. Уламки, що утворилися при подрібненні, містять вже

менше слабких місць, і внаслідок цього є зміцнення матеріалу у міру зменшення

розмірів його шматків. Досліди показують, що подрібнення матеріалів до менших

розмірів вимагає більшої витрати

енергії.

Зовнішні сили спочатку

деформують шматки в деякій частині їх об’єму, тим самим збільшуючи розміри і

кількість дефектів. Досягши певної концентрації дефектів, в тілі виникає тріщина

з розмірами, що перевищують критичний розмір і тіло руйнується. При цьому

оголюються нові поверхні по тих перетинах, в яких напруга від зовнішніх сил

перевершила межу міцності.

За особливостями взаємодії

між робочими органами і перероблюваним матеріалом слід виділити такі основні способи подрібнення:

роздавлювання, перетирання, розбивання і різання. Загальна суть їх не залежить

від характеристик матеріалу, що переробляється. Проте реакція останнього на

силові дії при цьому може бути різною. Проаналізуємо основні закономірності

кожного із відзначених способів і виділимо найраціональніші можливості їх

використання.

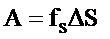

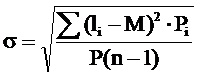

Роздавлювання

(рисунок 2.9, а). Під дією

нормальних статичних зусиль N

матеріал піддається двобічному стисканню. У ньому виникають внутрішні напруження

стискання (у напрямку дії зусиль) та розтягування (у напрямках, протилежних до

перших). Якщо внутрішні напруження перевищують межу міцності матеріалу, він

деформується у всьому об’ємі і руйнується. Крихкі матеріали при цьому

розсипаються (кришаться) на окремі частки, а в’язко-пластичні сплющуються, ніби

розтікаються в боки.

а – роздавлювання; б –

перетирання; в – розбивання; г – різання

Рисунок 2.9 – Основні способи

подрібнення

Перетирання (рисунок 2.9, б). У цьому випадку під дією відносно незначних нормальних

зусиль перероблюваний матеріал притискається до робочої поверхні або

затискується між двома поверхнями, а потім дотичні зусилля Т руйнують його, зміщуючи одні частинки

матеріалу відносно інших. У разі перетирання матеріал у більшості випадків також

піддається об’ємному деформуванню.

Розбивання (рисунок

2.9, в). Руйнування матеріалу відбувається в результаті динамічного навантаження

протягом дуже короткого відрізку часу.

Розрізняють зосереджений

удар, коли зусилля діє на обмежену ділянку поверхні перероблюваного матеріалу

(розміри ударника помітно менші за розміри куска, що руйнується), та

розподілений, якщо матеріал піддається деформуванню повністю або ж у великому

об’ємі. У першому випадку руйнування матеріалу настає в місцях або площинах

локалізації навантаження і концентрації напружень в результаті розколювання,

розтирання на частинки. При розподіленому ударі явища нагадують процес

роздавлювання, але прискорений у багато разів.

При різанні (рисунок 2.9, г)

перероблюваний матеріал піддається локальному деформуванню в результаті зусиль,

що передаються кромкою (вершина двогранного кута) ножа. Завдяки цій особливості

різання є найекономічнішим за витратами енергії спосіб подрібнення, особливо в

разі переробки матеріалів, що відзначаються пружністю та

еластичністю.

Інші можливі способи

подрібнення за принципом механічної силової дії на перероблюваний матеріал

можуть являти собою різновид одного з чотирьох основних способів або який-небудь

їх комбінований варіант. Наприклад, розколювання дією клина – це різновид

різання, а розколювання шляхом стиску – роздавлювання; розламування – це

роздавлювання на несуцільній (двоопорній) основі; розпилювання – різання з

перетиранням.

В більшості устаткування цим видам деформації супроводжують

інші. Наприклад, в молотковій дробарці разом з подрібненням ударом присутнє

стирання, у вальцьовому рифленому верстаті до стиснення приєднується зрушення і

т.д. У одних випадках це явище бажане, в інших – ні, оскільки сприяє

переподрібненню.

Таким чином, незалежно від

способу силової дії безпосереднє руйнування настає від розтягуючих та дотичних

напружень у тому випадку, якщо вони перевищують місцеву міцність матеріалу. При

цьому дотичні напруження порушують внутрішні зв’язки речовини шляхом зсуву, а

розтягуючи ведуть до розривання зв’язків. Деякі вчені зсув також розглядають як

особливий випадок непрямого розтягування.

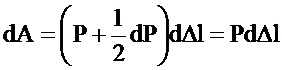

Робота вальцьових верстатів заснована на стисненні, зрушенні і зрізі

матеріалу. При обертанні пари вальців їх рифлені поверхні затягують матеріал в

робочий зазор між собою і руйнують його. Вальці в парі обертаються з різною

частотою, що дозволяє руйнувати матеріал деформацією зрушення і перешкоджає

залипанню рифлів. Якість подрібнення регулюють, змінюючи зазор у вальцьовій парі

і співвідношення окружних швидкостей вальців.

Вальцьові верстати працюють при вологості зерна 15…16%. При сухішому

зерні збільшується вихід борошнистої фракції. На вологішому зерні показники

вальцьових верстатів різко знижуються: залипають вальці, зменшується

продуктивність, зростають

енерговитрати.

Плющення зерна проводять на плющилках в робочому зазорі між двома

гладкими вальцями, що обертаються з однаковою робочою швидкістю. У деяких

конструкціях плющилок привід від двигуна влаштований на один валець, а другий

обертається вільно. Регулюють процес плющення зміною відстані між

вальцями.

Плющенню піддається зерно у фазі воскової стиглості або після

волого-теплової обробки, при цьому його вологість істотно перевищує рівноважну.

Отримані пластівці або повинні бути відразу згодовані, або, у разі зберігання,

оброблені консервантами.

Практично всі робочі органи мають істотний недолік, що виражається в

неоднорідності гранулометричного складу готового продукту. Якщо недоподрібнені

частинки після просіювання можна повернути на повторне подрібнення, то з

переподрібненими нічого не можна зробити. Вони є мірою недосконалості процесу,

викликають зайві енерговитрати, шкодять тварині.

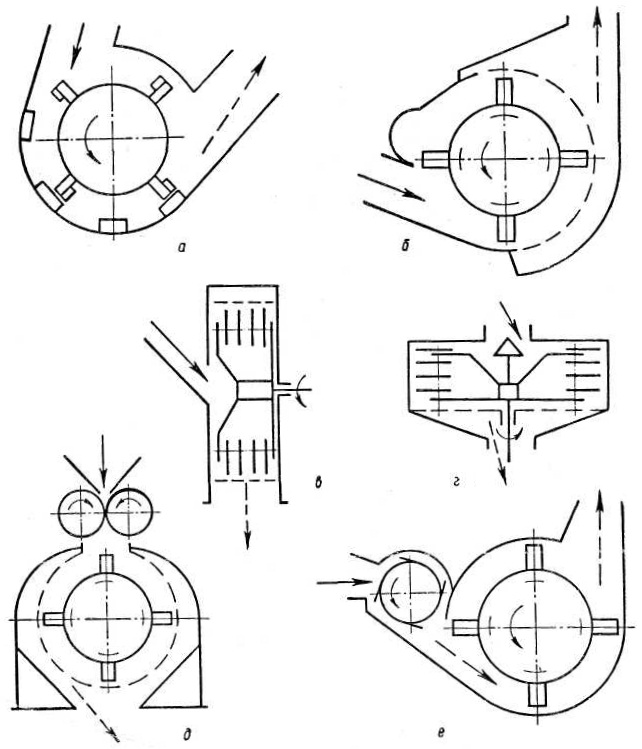

Робочі органи, що використовуються для подрібнення зерна і вид їх дії на корм приведено на рисунку 2.10.

а

– молоткова дробарка –

вільний удар; б – вальцьовий верстат –

сколювання; в – вальцьовий верстат

– кришіння; г – ударно-відцентровий

подрібнювач

– розтирання; д – плющилка – плющення.

Рисунок 2.10 – Робочі органи, вживані для подрібнення

зерна і вид їх дії на корм

Фізичну картину процесів

руйнування матеріалів можна розділити на ряд послідовних стадій. На початку

процесу в матеріалі виникають пружні деформації, потім пластичні і лише тоді

починається розділення матеріалу на частини, тобто. утворення нових поверхонь.

Оскільки подрібнення є дуже енергоємним процесом, то учені намагалися

виявити закономірності і зв'язки витрат енергії із ступенем подрібнення,

конструктивними параметрами подрібнювальної машини і технологічними

властивостями зерна. Енергоємність

процесу подрібнення залежить від багатьох факторів: фізико-механічних

властивостей (міцність, крихкість, однорідність

і вологість перероблюваного матеріалу, розмір та форма кусків); способів

подрібнення; стану робочих органів машини тощо.

Тому аналітичним шляхом встановити залежність між витратами

енергії на подрібнення, фізико-механічними властивостями перероблюваного

матеріалу та результатами процесу можна лише у загальному вигляді. Дослідженнями

в цьому напрямку почали займатися давно.

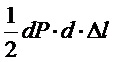

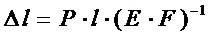

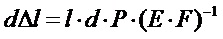

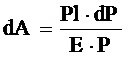

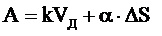

У 1867 р. німецький вчений П. Ріттінгер висунув гіпотезу, згідно з якою робота А, що витрачається на подрібнення матеріалу, пропорційна величині новоутвореної поверхнею ΔS:

,

(2.1)

,

(2.1)

де fS – коефіцієнт пропорційності.

Пізніше ця гіпотеза була

названа першим законом подрібнення або законом поверхонь. Робота, що

витрачається на руйнування, частково витрачається на деформацію шматків і

розсівається в навколишній простір у вигляді теплоти і звуку, а частково йде на

утворення поверхонь, що знов оголюються. Витрати на теплоту і звук незначні, і

їх в аналітичні розрахунки не вводять.

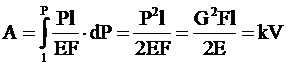

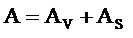

Об'ємна теорія була розроблена німецьким професором Ф. Кіком в 1885 році

на основі закону подібності деформацій, відкритого в 1874 році російським ученим

В.Л. Кірпічевим. Згідно об'ємної теорії, робота, витрачена на подрібнення, прямо

пропорційна об'єму або масі частини тіла, що деформується. Визначимо роботу

деформації стиснення шматка на основі закону Гука, який використаний для

виведення закономірностей об'ємної теорії, хоча відомо, що матеріал руйнується

за межею пружності, тобто припущення, що межа міцності співпадає з межею

пружності.

.

(2.2)

.

(2.2)

Виконана елементарна робота:

,

(2.3)

,

(2.3)

тут відкинута нескінченно мала величина другого порядку

.

.

Формула закону Гука:

, (2.4)

, (2.4)

де l – довжина напруженої ділянки

шматка;

F – площа

перетину шматка;

E – модуль

пружності матеріалу шматка.

Диференціюючи формулу

Гука, одержуємо:

, (2.5)

, (2.5)

.

(2.6)

.

(2.6)

Тоді робота запишеться:

,

(2.7)

,

(2.7)

(2.8)

(2.8)

або

,

(2.9)

,

(2.9)

де k, α – коефіцієнти пропорційності;

Vд – деформований об’єм тіла; AV – робота, що витрачається

на утворення нових поверхонь.

Тобто, робота при

подрібненні затрачається на деформації у перероблюваному матеріалі і на

утворення нових його поверхонь.

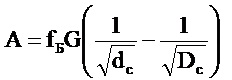

Такий же підхід – об’єднання двох законів (поверхонь та об’ємів) – застосував німецький вчений Ф. Бонд. Згідно з його гіпотезою, сформульованою у 1951 р. і названою ним третім законом, робота подрібнення матеріалу від крупності Dс до крупності dc дорівнює:

, (2.10)

, (2.10)

де fБ – коефіцієнт пропорційності.

Виходячи з формули

Ребіндера (третій закон подрібнення), С.В.Мельников (1952 р.) запропонував

емпіричне рівняння для визначення роботи на подрібнення .

Робоче рівняння для визначення витрат енергії по цій теорії запропоновано проф. С.В.Мельниковим

, (2.11)

, (2.11)

де Сv , Сs – коефіцієнти, що визначаються за результатами досліду.

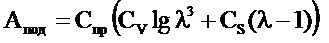

При оцінюванні і порівнянні

подрібнювачів кормів важливе значення мають енергетичні показники. Найбільш

інформативним і об’єктивним є показник питомої енергоємності (відношення

споживаної потужності до продуктивності). Але такий показник не враховує якісну

оцінку продуктів подрібнення. Тому для комплексної оцінки енергоємності процесу

і засобів подрібнення її визначають з урахуванням досягнутого ступеня

подрібнення та рівномірності фракційного складу кінцевого

продукту.

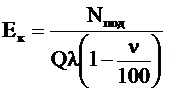

де Ек – енергоємність процесу з

урахуванням досягнутих ступеня подрібнення матеріалу і рівномірності продукту,

кДж/кг; Nпод – потужність, що споживається на подрібнення, кВт; Q –

продуктивність, кг/с.

При однаковій крупності

продукту і нормованому значенні коефіцієнта варіації його фракційного

складу:

,

(2.13)

,

(2.13)

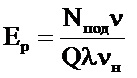

де Еp – енергоємність процесу з

урахуванням відповідності рівномірності продуктів подрібнення нормативним

вимогам, кДж/кг; ν і νн – фактичне і

нормативне значення коефіцієнтів варіації фракційного складу подрібнених кормів,

%.

В процесі подрібнення

відбувається зменшення розміру часток перероблюваного матеріалу. Показник

кратності зменшення їх крупності – це ступінь подрібнення матеріалу. Він

визначається як відношення середніх розмірів часток вихідної сировини D і

кінцевого продукту d:

.

(2.14)

.

(2.14)

В результаті подрібнення

зростає число часток, при цьому сумарна поверхня тіла різко зростає. Отже, ступінь подрібнення – це також і

показник прирощення (розширення) площі поверхні матеріалу: Звідси ще одне

визначення: подрібнення – це процес утворення нових поверхонь

або збільшення площі поверхні перероблюваного матеріалу.

Реальні

частинки кормів не мають будь-якої правильної геометричної форми, і для

практичної потреби крупність оцінюють одним характерним розміром, називаючи його

діаметром. Наприклад, у зернових кормів їх позначають „еквівалентний

діаметр“.

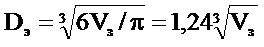

Еквівалентним діаметром зерна називається діаметр такої

кулі, об'єм якої дорівнює дійсному об'єму зерна.

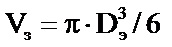

Якщо об'єм одного зерна рівний Vз, а об'єм рівновеликої кулі

, (2.15)

, (2.15)

то еквівалентний діаметр зерна:

. (2.16)

. (2.16)

Передбачені три ступені

помелу: дрібний (середній розмір часток – 0,2…1,0 мм), середній (1,0…1,8) та

крупний (1,8…2,6 мм).

Контроль (оцінка) якості подрібнення. Повна якісна характеристика продуктів

подрібнення кормових матеріалів включає такі показники: фракційний склад, середній розмір часток (модуль М), середньоквадратичне відхилення

(дисперсія σ) та ступінь нерівномірності

фракційного складу (коефіцієнт варіації ν).

Для отримання достовірних даних при

оцінці якості подрібнення кормів важливе значення має вибір наважки (проби). Чим

вища потрібна точність оцінки, тим більшою повинна бути і маса проби. Відповідно

до методичних рекомендацій державних стандартів ряду країн (Україна, Росія,

Німеччина, Чехія), для визначення гранулометричного складу сипких кормових

сумішей розмір наважки вибирається рівним

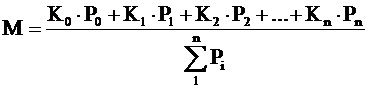

Модуль помелу (М) – це середньозважений розмір часток, який задається зоотехнічними вимогами і визначається шляхом обробки результатів подрібнення

, (2.17)

, (2.17)

де К0

– половина діаметра отвору нижнього решета класифікатора,

мм;

К1,

К2...Кn – середній діаметр отворів двох суміжних

решіт, мм; визначається як середня величина розміру отворів над і під

відповідною фракцією:

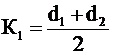

,

(2.30)

,

(2.30)

де d1 – діаметр отвору решета, що

знаходиться над решетом, з якого береться навіска, мм;

d2 – діаметр отвору решета, з якого береться

навіска, мм;

Р0 – маса

залишку на дні коробки, г;

Р1; Р2; Рn – маса фракцій на решеті з

отворами діаметрами

d1, d2 …dn, кг.

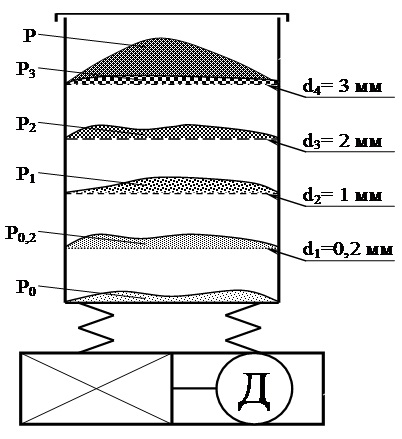

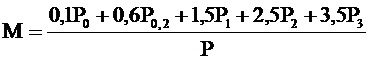

Для заданого варіанту

набору решіт модуль помелу М

визначається за рівнянням:

, (2.31)

, (2.31)

де

Р0,1; Р1; Р2; Р3 – маса

фракцій на решетах з отворами відповідно 0,2; 1; 2,

0,1; 0,6; 1,5; 2,5; 3,5 – середній діаметр отворів двох

суміжних решіт, мм.

Ступінь нерівномірності

фракційного складу оцінюють коефіцієнтом

варіації.

Коефіцієнт варіації (ν) фракційного складу

продуктів подрібнення становить:

,

(2.32)

,

(2.32)

де σ – середнє квадратичне

відхилення, мм:

,

(2.33)

,

(2.33)

li – середній

розмір часток кожного залишку; для приведених вище фракцій, відповідно, 0,1;

0,6; 1,5; 2,5;

n – кількість фракцій

(залишків).

При цьому слід виділити

такі основні критерії та вимоги якісного подрібнення

кормів:

·

середньозважений

розмір кормових часток має відповідати науково обґрунтованим зоотехнічним

вимогам;

·

коефіцієнт варіації

фракційного складу продуктів подрібнення не повинен перевищувати 45…65%. Верхня

межа рекомендується для випадків переробки грубих кормів, дрібного та середнього

помелів зерна; нижня – крупного помелу концкормів.

Результати досліджень

свідчать, що зниження коефіцієнта варіації фракційного складу при подрібненні

кормів на кожні 10% рівноцінне за технологічною ефективністю економії або

додатковому виробництву 1…3% кормів.

2.3.2

Основи теорії різання

Способи різання

Технологічні

властивості грубих і соковитих кормів

До технологічних властивостей грубих і соковитих кормів можна віднести

вологість, розмірні характеристики, коефіцієнти тертя, показники опору різанню.

Чисельні значення цих показників для грубих і соковитих кормів істотно

розрізняються, але важливість даних технологічних властивостей безперечна. Це

обумовлено застосуванням для грубих і соковитих кормів одних і тих же робочих

органів для обробки.

За показниками питомої роботи різання є суперечності в даних різних

дослідників. Так, С.В. Мірошников вказує, що середнє значення питомої роботи

різання складає: для сіна – 5,7 кДж/м2, соломи – 3,8 і трав – 4,8. Це

приблизно у 4 рази менше, ніж за даними Н.Е. Різника. Швидше за все, ці

відмінності обумовлені вживаними методиками визначення цього показника. Середні

значення питомого опору різанню сіна коливаються в межах 5,7…12,0 кН/м. Якщо опір сіна

прийняти за 100%, то опір трави складає 80…90%, соломи 55…60%. Швидкість

руйнування стеблових кормів ударом складає 50…60 м/с. Для розрахунку штифтових

робочих органів подрібнювачів важливий такий показник, як кут зламу,

при якому стебло руйнується. Для сухих стебел люцерни цей кут рівний 15…21°.

Опір різанню коренеплодів залежить від ряду чинників: фізичного стану, сорту,

розміру, товщини стружки, кута заточування і установки ножа, стану леза ножа.

Величина питомого опору різанню коливається в межах 1,48…1,96 кН/м. Коренеплоди

завжди забруднені землею, піском і різними сторонніми домішками (камені, шматки

дерева, солома і т. д.). Ступінь забруднення коренеплодів залежить від ґрунту і

його стану, способу прибирання і зберігання, а також від сорту, форми і розмірів

коренеплодів.

За загальними

закономірностями різання – це один із способів подрібнення матеріалів. На

відміну від інших способів подрібнення, різання – це процес, яким найкраще

керувати. У цьому випадку точнішим терміном є не руйнування матеріалу, яке

переважно відбувається за випадковими напрямками, а розділення його на частини.

Теорію різання лезом

розробив академік В.П. Горячкін, і надалі вона одержала розвиток в працях

академіка В.А. Желіговського, професора Н.Е. Резніка і в роботах інших

учених.

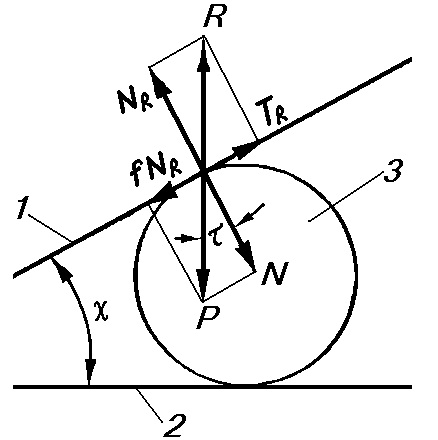

Залежно від способу дії

робочого органу на матеріал розрізняють три види різання: лезом, пуансоном, різцем (рисунок

2.12). При різанні пуансоном і різцем сама робоча кромка (лезо) безпосередньої

дії на матеріал не надає. У

результаті дії пуансона на матеріал передаються

дотичні зусилля, що концентруються у напрямку окремих площин – площин зсуву.

Руйнування відбувається шляхом зміщення одних часток матеріалу відносно інших.

Клин, що проникає в перероблюваний

матеріал, діє на нього своїми гранями. Руйнування при цьому здійснюється в

результаті розривних зусиль, які виникають і поширюються у матеріалі попереду

кромки клина. Процес протікає із зняттям стружки. Різання пуансоном реалізоване

в апараті вторинного різання подрібнення кормів „Волгарь-5“, а різання різцем –

в дискових коренерізках.

а – пуансоном; б – клином

(різцем); в – лезом

Рисунок 2.12 – Способи різання

При різанні лезом матеріал руйнується, в

основному, під дією сили безпосередньо вершини двогранного кута (леза). При

цьому, процесу різання повинне передувати ущільнення матеріалу до певної

величини, яке виконується живлячими вальцями соломосилосорізки і завершується

ножем (в межах пружної деформації).

Процес перерізання стебла

складається з двох етапів: попереднього ущільнення і, власне, різання

матеріалу. Сила стиснення, що діє з

боку ножа і здатна порушити процес різання, називається критичною силою.

Різання лезом може

протікати без ковзання щодо матеріалу і з ковзанням. При ковзному різанні

потрібна менша нормальна сила на матеріал, необхідна для здійснення різанням.

Полегшення проникнення ножа в матеріал при ковзному різанні пояснюється

перепилюючою дією мікровиступів частинок леза. Мікровиступи леза ножа захоплюють

волокна матеріалу, внаслідок чого між зміщуваними і сусідніми волокнами

виникають напруги розтягування і зрушення, для яких межа міцності менше, ніж

деформація стискання, що викликається дією нормальної

сили.

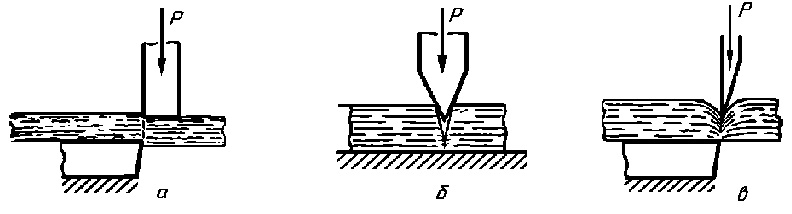

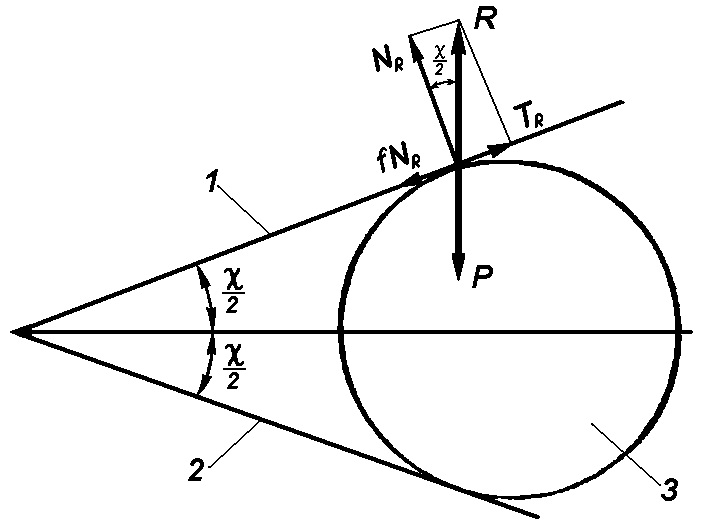

Робочі органи різального апарата – це ніж та протирізальний елемент (пластина). У площині зрізу виникають кути защемлення χ та ковзання τ (рисунок 2.13).

Рисунок 2.13 – Схема кутів

Кут защемлення χ – це кут між лезом ножа та протирізальною

пластиною. Щоб відбулося перерізання перероблюваного матеріалу, його потрібно

зафіксувати (защемити, затиснути) між ножем та протирізальною пластиною.

Розглянемо умови защемлення матеріалу.

Кут защемлення χ – це кут між лезом ножа та протирізальною

пластиною. Щоб відбулося перерізання перероблюваного матеріалу, його потрібно

зафіксувати (защемити, затиснути) між ножем та протирізальною пластиною.

Розглянемо умови защемлення матеріалу.

При дії ножа на перероблюваний матеріал із зусиллям Р виникає реакція матеріалу R (рисунок 2.14).

1 – ніж; 2 – протирізальний елемент; 3 – перероблюваний матеріал

Рисунок 2.14 – Визначення умовизащемлення матеріалу

Розкладемо цю реакцію в координатах вздовж леза ножа та нормальній до нього. Одержимо дотичну ТR і нормальну NR сили. Перша з них намагається вивести матеріал з-під ножа, а друга спричиняє виникнення тертя між матеріалом та лезом і цим протидіє виводу. Тепер очевидно, що умовою защемлення (затискання) матеріалу буде:

.

(2.34)

.

(2.34)

Ще один кут має місце в процесі різання, – це кут ковзання τ . Він утворюється між

напрямком сили дії ножа на перероблюваний матеріал (сила різання Р) та її

нормальною N складовою. Стосовно конструктивних елементів різального апарата –

це кут між радіус-вектором (плече прикладання сили Р) та лезом ножа.

Величина кута ковзання залежить від співвідношення дотичної Т та нормальної N складових сил різання:

.

(2.38)

.

(2.38)

Наведений вираз К прийнято називати коефіцієнтом ковзання. Кут τ та коефіцієнт К ковзання відіграють важливу роль у процесі різання.

Види

різання лезом

Для різання виключне

значення мають нормальний тиск ножа на перероблюваний матеріал, боковий

(ковзний) рух ножа по матеріалу, кінематична трансформація кута заточування. Всі

вони залежать від кута ковзання τ, величиною якого визначаються три види різання

(за класифікацією акад. В.А. Желіговського) лезом та, в деякій мірі, і

клином.

Нормальне різання. Різання матеріалу відбувається тільки під дією

нормальної сили без переміщення матеріалу щодо леза ножа (бічне переміщення).

Кут ковзання t = 0. Відбувається нормальне різання за принципом „рубання“. Це найбільш неврівноважений

(динамічний) вид різання, що супроводжується значною деформацією перероблюваного

матеріалу. Останнє явище потребує додаткових енергетичних

витрат.

Похиле різання. Різання відбувається при величині кута ковзання у межах:

0<τ≤φ.

У цьому разі, крім

нормальної сили, виникає дотична (бокова) сила. За величиною переважає перша і

різання відбувається нормальним тиском, але при цьому ніби зменшується

(трансформується) кут заточування α ножа. За рахунок трансформації кута

заточування підвищується гострота леза ножа у напрямку його входження в

матеріал, що перерізається. Як результат, забезпечується різання при меншому

загальному зусиллі.

Ковзне різання. Ковзне різання відбувається у тих випадках, коли кут ковзання перевищує величину кута тертя між лезом ножа і перероблюваним матеріалом. Академік В.П. Горячкін відзначив, що відносний рух ножа забезпечує перепилюючу дію мікровиступів леза, які можна бачити під мікроскопом навіть на лезі бритви. Роль нормального зусилля зводиться при ковзному різанні лише до того, щоб притискати ніж до матеріалу.

Таким чином, у випадку ковзного різання,

перепилююча дія леза і значна трансформація кута заточування сприяють розділенню

перероблюваного матеріалу на частки практично без його деформації, а також

істотному зниженню зусилля різання. Це найекономічніший за енергозатратами

спосіб різання, який дає дуже чистий зріз.

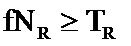

Класифікація різальних апаратів

Узагальнення і

систематизацію відомих конструктивно-технологічних схем різальних апаратів

виконав І.І. Ревенко. Вона приведена на рисунку 2.15.

Аналізуючи наведену

класифікацію, слід відзначити, що в кормоприготуванні поширені дискові та

барабанні різальні апарати з обертальним рухом. Їх переваги: висока

продуктивність завдяки швидкохідності, зрівноважена робота, широкі можливості

регулювання крупності продукту, відносна простота конструкції та

експлуатації.

2.3.3

Машини для подрібнення стеблових кормів

Вимоги

до подрібнювачів

Машини цієї групи часто в

однаковій мірі придатні до подрібнення як грубих, так і зелених кормів, тоді їх

називають соломосилосорізки. Іноді ж існують і вузькоспеціальні машини,

призначені для переробки тільки одного із видів сировини (наприклад, грубих

кормів ИГК-30Б).

Подрібнювачі стеблових

кормів повинні задовольняти таким вимогам:

·

універсальність щодо

можливості переробки різних видів грубих кормів та зеленої

маси;

·

можливість

регулювання крупності (довжини) часток продукту в межах, відповідно до

зоотехнічних вимог (від 2 до

·

здатність, особливо

при переробці грубих кормів, перетирати та розщепляти стебла вздовж волокон,

тобто перетворювати різку з жорсткими гострими краями у м’яку

січку;

·

наявність пристроїв

для видалення важких включень (метал, каміння, грудки землі

тощо);

·

висока ступінь

механізації завантажування сировини та видалення продуктів

подрібнення;

·

простота конструкції

та технічного обслуговування, надійність і довговічність в

експлуатації.

Для переробки стеблових

(грубі, зелені, силосовані) кормів використовують спеціальні подрібнювачі з

ножовими (соломосилосорізки, пастоприготувачі) або штифтовими (дезінтегратори,

дісмембратори) робочими органами, а також універсальні

молоткові.

Подрібнювач включає такі

основні елементи: живильник, що складається з подавального конвеєра та

пресувального механізму; виконавчий або подрібнювальний апарат, який має активні

та пасивні робочі органи; розвантажувальний пристрій (пневматичний або

механічний транспортер чи звичайна скатна поверхня).

У машинах для переробки

грубих кормів на січку застосовують ножові або штифтові подрібнювальні

апарати, а переробку зелених, силосованих та деяких інших кормів на січку чи

пасту здійснюють ножовими і комбінованими (ножово-рекаттерними) подрібнювачами.

Порівнюючи ножові та штифтові подрібнювачі відносно переробки грубих кормів,

слід зазначити, що перші, принцип дії яких полягає в розрізанні матеріалу на

частки, споживають у 2…2,5 рази менше енергії на переробку тієї ж кількості

корму, ніж штифтові. Але штифтові апарати забезпечують кращу якість переробки.

Вони не лише скорочують довжину часток, але й розщеплюють стебла вздовж волокон,

перетирають їх і роблять січку м’якою. Після такої переробки грубі корми легше

змочуються, наприклад слиною, хімічними реагентами чи іншими рідинами,

інтенсивніше піддаються різним технологічним заходам (тепловій і хімічній

обробці тощо), краще поїдаються тваринами, повніше засвоюються в їх організмі.

Для відновлення високоефективної роботоздатності ножі та протирізальні елементи

соломосилосорізок рекомендується заточувати після переробки відповідно 4…6 та

18…25 т кормів. У зв’язку з цим, істотно ускладнюється експлуатація цих машин,

підвищуються витрати на їх технічне обслуговування.

З іншого боку, у разі

переробки кормів з високим вмістом вологи (соковитих) саме різальні апарати, як

найбільш економічні за енерговитратами, спричиняють мінімальні виділення соку та

утворення м’язги, допускають найменші втрати поживних речовин. Поєднання

принципів різання з іншими руйнівними факторами (різання з перетиранням –

ножово-рекаттерний подрібнювач, різання з роздавлюванням – пастоприготувачі)

забезпечує високий ступінь подрібнення соковитих кормів при помітно менших