РОЗДІЛ 6 ДОЇННЯ СІЛЬСЬКОГОСПОДАРСЬКИХ ТВАРИН ТА ПЕРВИННА ОБРОБКА МОЛОКА

6.1 Механізація доїння

корів

6.1.1 Технологічна система

машинного доїння

Найголовнішим

завданням молочного господарства є забезпечення людини молоком і молочними продуктами.

Людина почала конкурувати з телятами за молоко щонайменше, як за 9000 років до

н.е. Гіппократ рекомендував молоко як лікувальний засіб і ліки за 400 років до

н.е. До винаходу грошей стан і багатство людини визначався поголів’ям його

худоби. На перших введених в обіг грошах була вигравійована корова. Навіть

сьогодні в деяких країнах на грошах зображена корова.

Серед

процесів по обслуговуванню тварин на фермі особливе місце має доїння корів.

Доїльна машина безпосередньо взаємодіє з організмом корови, з її складною

рефлекторно-секреторною системою. Від того, наскільки доїльне устаткування

враховує фізіологічні особливості організму тварини, наскільки своєчасно і

оперативно проводяться операції доїння корови, можна судити про рівень

технологічної і технічної культури на фермі.

В

умовах жорсткої конкуренції товаровиробників молока зростає роль

виробничо-технічних і технологічних чинників, підвищуються вимоги до кадрового

забезпечення ферм, їх теоретичної і практичної підготовки. Тому без знання

сучасного устаткування для доїння корів, без високої кваліфікації обслуговуючого

персоналу неможливе виробництво конкурентоспроможної продукції.

Виробництво

молока на тваринницьких фермах у значній мірі залежить від ефективності

функціонування технологічної системи машинного доїння корів, що включає тварин,

доїльну установку, обслуговуючий персонал (доярів-операторів і інших

працівників, що впливають на процес машинного доїння). Ефективність

функціонування системи залежить від своєчасного і якісного виконання

технологічних операцій операторами, від типу, конструкції, параметрів і режимів

роботи доїльної установки, її вузлів і систем, від своєчасного і якісного

виконання слюсарями контрольних і обслуговуючих операцій стосовно доїльної

установки.

Основною

ланкою в технологічній системі є тварина, на яку впливає підсистема

„людина-машина“ з метою отримання молока. Підсистема „людина-машина“ повинна

відповідати наступним основним вимогам:

·

викликати

у тварин повноцінний рефлекс молоковіддачі;

·

видоювати

припущене молоко;

·

підтримувати

рефлекс в процесі доїння;

·

сприяти

роздоюванню тварин;

·

не

травмувати вим’я тварин.

Від

кожної тварини при певному способі утримання можна отримати потенційно можливу

продуктивність за умови видоювання за технологією машинного доїння на

працездатній доїльній установці. Фактично отримувана кількість молока, через

різні відхилення в технології доїння і відхилення параметрів доїльної установки,

завжди менше. Втрати молока за різних причин можуть доходити до 35% і

більше.

Втрати молока через машинне доїння можуть відбуватися за технологічними

чи технічними причинами.

Втрати молока за технологічними

причинами підрозділяються на втрати через неякісне виконання оператором

технологічних операцій і через несвоєчасність їх виконання. Основними причинами

цих втрат є перевантаження і низька кваліфікація оператора. Для їх зниження

необхідно забезпечувати оптимальне навантаження і підвищення кваліфікації

оператора.

Втрати молока за технічними причинами

можна підрозділити на втрати через відмови техніки і через невідповідність

функціональних можливостей машини фізіологічним вимогам тварини. Для зниження

цих втрат необхідно розробляти техніку, що відповідає фізіології тварини, з

обґрунтованою надійністю, забезпечувати її раціональне технічне обслуговування і

ремонт (з контролем і діагностикою параметрів і режимів роботи

техніки).

6.1.2

Фізіологічні основи машинного доїння корів

Лактація корів включає два

основні процеси: утворення молока в молочній залозі і його виведення з вимені –

молоковіддачу.

При

рівномірному, швидкому і повному видоюванні корів їх добові удої підвищуються і

жирність молока зростає. Враховуючи високу трудомісткість цього процесу,

необхідно прагнути до найбільшої його механізації в господарствах. Для успішної

механізації доїння потрібні основи знань про будову вимені, утворення і

накопичення молока в нім, а також про закономірності віддачі молока коровою.

Вим’я

корови (рисунок 6.1) складається з чотирьох самостійних доль, часто розвинених

нерівномірно. У більшості корів в задніх долях утворюється більше молока, ніж в

передніх. Кожна частка має самостійні вивідні канали, що закінчуються дійкою.

Зовні вим’я покрите складчастою і вельми еластичною шкірою. Права і ліва його

половини відокремлені один від одного еластичною перегородкою, що, одночасно, є

зв'язкою для підтримання вимені.

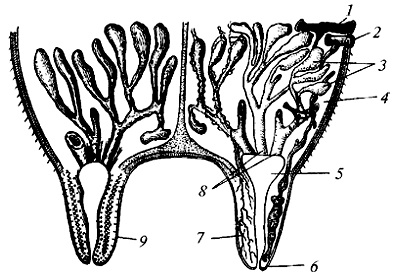

1 – артерія; 2 –

вена; 3 – альвеоли; 4 – сполучна тканина; 5 – молочна

цистерна; 6 – сфінктер; 7 – нерви; 8– молочні протоки; 9

– дійка

Рисунок 6.1 – Схема

будови вимені корови

Долі

складаються з величезної кількості найдрібніших пухирців – альвеол (0,1…0,4 мм в

діаметрі), що вистелені зсередини одношаровим секреторним епітелієм. У цих

секреторних клітках альвеол і утворюється молоко. Альвеоли покриті густою

мережею кровоносних судин – капілярів. На зовнішній стороні альвеол розташовані

клітки зірчастої форми, які грають велику роль у виведенні молока з альвеол:

скорочуючись, вони стискають альвеоли і сприяють видаленню молока в

протоки.

Протоки,

з’єднуючись, утворюють молочні канали, а потім молочні ходи, що впадають в

молочну цистерну. Нижче за неї розташована дійка, всередині якої є дійкова

цистерна. Дійковий канал в нижній частині закінчується замочною групою м’язів –

сфінктером.

Молоко

утворюється з білків, жирів, вуглеводів і мінеральних

солей, що містяться в крові. Ці поживні речовини поступають в організм з їжею і

доставляються кров’ю по найдрібніших капілярах до альвеол вимені. У альвеолах відбуваються складні

біофізичні біохімічні процеси взаємодії між плазмою крові секреторними клітками

альвеол, в результаті чого в клітках здійснюється синтез молока.

Процес

утворення молока протікає вельми інтенсивно. Корова з удоєм

Утворюється

молоко у вимені корови в проміжок між доїннями. На хід цього процесу суттєво

впливає місткість вимені. До заповнення вимені на 80...90% накопичення в нім

молока відбувається практично рівномірно. В процесі молокоутворення молоко

скупчується в альвеолах; при цьому надмірний тиск всередині вимені підвищується

до 4 кПа. Далі інтенсивність утворення його різко сповільнюється, накопичення

його припиняється, а потім спостерігається всмоктування окремих складових частин

молока в кров. При цьому знижується кислотність молока на 2,5...3°Т.

У корів

середньої продуктивності вим’я заповнюється молоком в період найвищих удоїв (на

2…4 місяцях лактації) через 12…14 годин. Для підтримання на високому рівні

процесу молокоутворення необхідно систематично звільняти вим’я від накопиченого

в нім молока. Основна частина молока з вищою жирністю знаходиться в

альвеолярному відділі. Щоб отримати молоко, необхідно викликати рефлекс

молоковіддачі.

Молоковіддача є

складною реакцією молочної залози витіснення молока з альвеолярного простору в

молочні цистерни вимені. Викликається вона як безумовно-рефлекторним шляхом,

тобто за допомогою дії подразників (теплоти або тиску) безпосередньо на

рецептори нервової системи вимені, так і під дією умовно-рефлекторних стимулів,

що сприймаються іншими аналізаторами зовнішніх подразників (слух, зір і так

далі).

В

результаті багатократного здійснення доїння в постійних умовах на фермі і збігу

у часі акту доїння з певними чинниками зовнішнього середовища (час, місце,

послідовність операцій на вимені, запуск в роботу вакууму і так далі) у корів

формуються умовні рефлекси молоковіддачі і виробляється стійкий стереотип

поведінки при машинному доїнні. Рефлекс молоковіддачі здійснюється одночасно і з

однаковою силою у всіх долях вимені, не дивлячись на відмінність в кількості

молока, що утворюється в них.

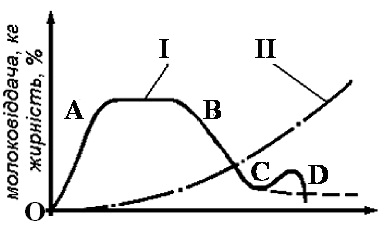

Про

інтенсивність молоковіддачі можна судити по крутизні початкової частини кривої

молоковіддачі (рисунок 6.2), що відображає сукупну дію таких показників процесу,

як зусилля, вживане для отримання молока, а також швидкість і час видоювання. В

процесі машинного доїння реалізуються два завдання. По-перше, необхідно впливати на корову

так, щоб вона „припустила“, тобто була готова повністю віддати молоко. По-друге, це молоко потрібно видоїти з

вимені.

I – молоковіддача; II

– жирність; ОА – кінець прихованого періоду;

АВ – період активного

припуску молока; ВС – закінчення припуску;

СD – вторинний припуск при

машинному додоюванні

Рисунок 6.2 – Графік

інтенсивності молоковіддачі

Внутрішній

механізм молоковіддачі зводиться до наступного. Подразнення кінцівок нервових

волокон (рецепторів), що виникає при смоктанні вимені телям або доїнні, через

центральну нервову систему передається в головний мозок тварини. У відповідь на

це по-дразнення

(зовнішній сигнал) мозок надає команду гіпофізу (залоза внутрішньої секреції,

розташована у основи головного мозку), який виділяє в кров особливий гормон – окситоцин. Останній,

дійшовши за системою кровообігу до вимені, викликає швидке і енергійне

скорочення зірчастих м’язів, внаслідок чого молоко з альвеол починає інтенсивно

переходити в молочні цистерни і дійки. Відбувається так званий „припуск“ молока,

що є реакцією тварини на зовнішні подразнення. При цьому надмірний тиск у вимені

швидко зростає до 5 кПа. Від моменту отримання зовнішнього сигналу до активного

припуску молока проходить близько 45 с. За цей час повинні бути виконані всі

підготовчі операції на вимені і ввімкнений в роботу доїльний апарат, оскільки

гормон (окситоцин), виділений гіпофізом в кров, швидко руйнується і перестає

впливати на альвеоли. Активне стиснення останніх при доїнні триває 3…4 хвилини,

після чого м’язові волокна розслабляються, наступає спад, а потім і повне

припинення молоковіддачі, незалежно від того, видоєна корова чи ні. Перша і

найважливіша вимога фізіології – виробити у тварини повноцінний і стійкий

рефлекс молоковіддачі, тобто привчити корову швидко і повністю віддавати молоко

при доїнні машиною. Це досягається належною підготовкою вимені і правильною

організацією роботи дояра. Важливо мати на увазі, що зовнішні подразнення можуть як

стимулювати, так і гальмувати молоковіддачу. До позитивних подразників

відносяться тепло, приємні фізичні дії на вим’я, строге дотримання послідовності

і дотримання ритму всіх операцій машинного доїння, спокійне поводження з коровою

з боку дояра. Необхідне правильне проведення підготовчих, основних і

завершальних операцій.

При

підготовці до доїння перевіряють рівень вакууму, відсутність води в міжстінкових

камерах доїльних стаканів, частоту пульсацій пульсатора. У холодну пору року

доїльні стакани перед надіванням на дійки прогрівають гарячою водою. Не більше

ніж за хвилину до надівання доїльних стаканів вим’я обмивають чистою теплою

водою (40…45°С) з розбризкувача або відра і витирають чистим теплим рушником,

протирають дійки вимені і, одночасно охоплюючи їх руками, підштовхують їх від

низу до верху для посилення рефлексу молоковіддачі. Якщо рефлекс молоковіддачі

не наступив після обмивання і витирання вимені, то додатково роблять масаж.

Перед надіванням доїльних стаканів з кожної дійки здоюють декілька струменів

молока в спеціальний кухоль для виявлення ознак захворювання вимені маститом.

Далі на дійки надівають доїльні стакани. Не можна встановлювати доїльні стакани

на дійки до того, як корова припустить молоко. Тривалість підготовки вимені до

доїння не менше 40 і не більше 60 с. Основна операція – машинне доїння.

Необхідно передбачити в період найбільшого видоювання повне виведення молока з

піддійкових камер доїльних стаканів. При спаді напруги вимені, зменшенні або

припинення потоку молока проводять машинне додоювання шляхом відтягування однією

рукою доїльних стаканів за колектор вниз і вперед з одночасним контролем і при

необхідності масажем чвертей вимені іншою рукою. Важливо забезпечити повне

видоювання машиною всіх корів без застосування ручного додоювання, оскільки

останнє привчає корів до неповної віддачі молока в доїльний апарат. Машинне

додоювання не повинне бути більше 30 с. Основна операція повинна бути завершена

за 4…6 хв. з урахуванням машинного додоювання із швидкістю доїння до 30...35

г/с. Закінчують машинне додоювання, коли потік молока припиняється, зніманням

доїльних стаканів з вимені. Не можна знімати доїльні стакани під вакуумом. Дуже

важливо не допускати перетримки їх на вимені і своєчасно знімати з дійок. З

погляду швидкості видоювання не слід тримати в стаді тугодойних корів; через

вузькість дійкового каналу, а також сильний розвиток кільцевого мускула

(сфінктера), що розташований внизу дійки і замикає його отвір, такі корови

погано видоюються. При слабкому ж розвитку дійкового сфінктера молоко при наповненні

вимені зазвичай мимоволі витікає з нього, що також

небажано.

6.1.3

Способи доїння корів

Способи

доїння корів можуть бути різними: природний – смоктання вимені телям;

ручний – витискання молока з вимені

руками дояра; машинний – відсмоктування або

витискання молока з дійок доїльним апаратом.

При

природному способі для того, щоб витягувати молоко, теля вбирає дійку в рот,

притискує її до ньоба і створює вакуум в ротовій порожнині, розмикаючи щелепи і

витягуючи язика. Цей акт може бути розділений на дві фази: активну і пасивну. У

активній фазі одночасно відбуваються два процеси: а) створення вакууму на кінці

дійки (у ротовій порожнині) і б) створення від’ємного тиску всередині дійки. У

фазі відпочинку вакуум в кінці дійки послаблюється в міру розслаблення рота

теляти. До кінця кожного циклу в дійковій цистерні залишається вакуум близько

При

ручному доїнні навколо дійки вакууму не створюється. Молоко виводиться через

дійковий канал під дією високого тиску всередині дійкової цистерни, створюваного

при стисненні дійки рукою. Для цього великим і вказівним пальцями витискають

молоко. Далі під тиском пальців (середнього, безіменного і мізинця) молоко

витісняється через дійковий канал, при цьому дійка масажується. Недоліки ручного

доїння:

·

одночасно

можна видоювати молоко тільки з двох дійок, тоді як рефлекс молоковіддачі

розповсюджується одразу на все вим’я корови;

·

молоко,

що поступає у відкрите відро, забруднюється;

·

доїння

пов’язане з великими витратами праці;

·

за

зміну одна доярка видоює зазвичай лише 10…12 корів.

Всі

недоліки ручного доїння усуваються при машинному доїнні корів. Поширено його в

більшості крупних господарств. Машинне доїння значно полегшує працю доярок,

підвищує його продуктивність у декілька разів, що веде до зниження собівартості

молока. При машинному доїнні отримують доброякісне молоко: воно поступає з

вимені в закриту систему і не стикається з навколишнім середовищем. Робота

доярок при машинному доїнні полягає в підготовці корів до доїння (обмивання,

масаж вимені, здоювання перших струменів молока), надіванні доїльних стаканів на

дійки вимені, спостереженні за роботою доїльної машини і в своєчасному її

вимкненні.

Після

знімання стаканів перевіряють повноту видоювання корови при легкому масажі

вимені. Іноді корову додоюють машиною після механічного масажу вимені. Машинне

доїння корови триває зазвичай 4…7 хв., причому за 1 хв. видоюється близько 2…3

кг молока. Машинне доїння повинне відповідати зоогігієнічним і зоотехнічним

вимогам, які зводяться до:

·

швидкості

видоювання;

·

повноти

евакуації молока;

·

рівномірному

видоюванню всіх дійок;

·

чистоти

доїння;

·

відсутності

больових подразнень вимені;

·

неприпустимості

вакууму в дійках, що може привести до захворювання вимені корови маститом або

появі крові в молоці;

·

неприпустимості

наповзання стаканів на дійки. Робота доїльного апарату повинна відповідати

фізіологічній нормі організму корови.

Під час

доїння повинні забезпечуватись такі основні вимоги: стабільність виконання всіх

технологічних операцій; час перебування корів на переддоїльних майданчиках не

більше 20 хв.; тривалість операцій підготовки вимені до доїння не менше 40 і не

більше 60 с, власне доїння не більше 4…6 хв., а операцій машинного додоювання до

30 с.; доїльні апарати повинні вимикатися, якщо інтенсивність молоковіддачі

знизилась до 200 мл/хв.; робота доїльних апаратів після закінчення молоковіддачі

– не більше 1 хв.

Основні

вимоги, що ставляться до доїльних апаратів такі: пропускна здатність повинна

відповідати максимальному значенню інтенсивності молоковіддачі; конструктивні

параметри колектора – забезпечувати відсутність зворотного потоку молока;

частота пульсацій, співвідношення тактів і вакуумний режим доїльного апарата –

бути незмінним у процесі доїння або автоматично пристосовуватись до

інтенсивності молоковіддачі; технічний стан дійкової гуми – відповідати

безпечним умовам доїння.

Під час

доїння потрібно максимально виключити можливі стреси тварин, викликані

порушенням стереотипу доїння, присутністю сторонніх осіб, недоброзичливим

ставленням оператора до тварин, тощо.

Основними

факторами, що можуть гальмувати процес молоковіддачі, є незадовільний технічний

стан доїльного апарата, порушення вакуумного режиму, ритму доїння, травмування

дійок в разі „сухого“ доїння.

Механічне

пошкодження

дійок тварин може відбуватися в результаті перевищення вакууму в піддійковому

просторі, неправильного складання доїльного стакана, наявності тріщин на

дійковій гумі, значній тривалості доїння без молоковіддачі („сухе доїння“)

тощо.

Шкідливий

вплив на стан вимені і здоров’я тварин від біологічних чинників здійснюється за

рахунок бактеріального обсіменіння слизової оболонки дійки і пошкодження ділянок

поверхні вимені корови мікроорганізмами, що є на робочих органах апарата.

Особливо шкідливим є процес зворотного потоку молока із доїльних стаканів в

цистерни дійок („мокре доїння“), з яким заноситься значна кількість бактерій. Це спостерігається

при незадовільній евакуації молока із колектора.

Хімічне

пошкодження

вимені корови можливе під час потрапляння на нього із доїльних апаратів хімічних

препаратів, що використовуються при їх технічному

обслуговуванні.

Тепловий шкідливий

вплив може

виникнути в результаті надмірного охолодження або нагрівання доїльного апарата

перед доїнням.

Ураження корів електричним

струмом під час

доїння може виникнути, якщо відсутня діелектрична вставка між вакуумним насосом

і вакуумметричною мережею або вона знаходиться в незадовільному стані

(наприклад, значно забруднена), а також внаслідок випадкового контакту

вакуум-проводу зі струмопровідними частинами обладнання.

6.1.4 Загальна будова доїльної

машини

Виконавчим

елементом доїльної машини є доїльний апарат, який доїльними стаканами взаємодіє

з твариною і здійснює видоювання молока. Однак, для його нормальної роботи

потрібно забезпечити вакуумметричний тиск повітря з відповідними параметрами,

можливість їх регулювання, контролю і стабілізації. До складу доїльної машини

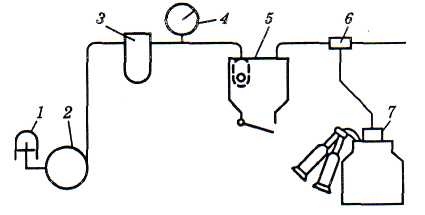

(рисунок 6.3) крім доїльних апаратів входять вакуумні насос, балон, трубопровід,

регулятор і крани, вакуумметр.

Вакуумний

насос створює потрібний для роботи доїльних апаратів вакуум (вакуумметричний

тиск). Його оснащують (на викидній трубі) фільтром-глушником, який зменшує шум і

уловлює відпрацьовану оливу, що видаляється з повітрям із циліндра

насоса.

1 –

фільтр-глушник; 2 – вакуумний насос; 3 – регулятор вакууму;

4 – вакуумметр; 5

– вакуумний балон; 6 – кран; 7 – доїльний апарат

Рисунок 6.3 –

Структурна схема доїльної машини

Більшість

типів вакуумних насосів відкачують із вакуумної системи повітря порціями, тому

для згладжування пульсацій вакууму до системи під’єднують додатковий резервуар –

вакуумний балон (із відкидним шарнірно закріпленим дном). Він виконує також

функцію відстійника, де збираються волога і бруд (в окремих випадках і молоко, в

разі переповнення доїльного відра), що потрапляють у вакуум-провід з повітрям.

За відсутності такого відстійника вони потрапили б до вакуумного насоса і

призвели б до передчасного виходу з ладу в результаті інтенсивного спрацювання і

навіть до його поломки внаслідок обмеженого об’ємного стискання рідини. Через

вакуумний балон видаляється також мийний розчин після промивання

вакуум-проводу.

У розрив

вакуум-проводу між вакуумним насосом і балоном вмонтовують діелектричну вставку,

яка запобігає ураженню електричним струмом тварин і обслуговуючого персоналу в

разі пошкодження ізоляції в електродвигуні чи електричній

мережі.

Для

підтримання у вакуумній системі потрібного вакуумметричного тиску незалежно від

зміни витрати повітря у процесі доїння, зміни технічного стану вакуумного

насоса, вакуумного проводу й арматури, використовують вакуумні регулятори.

Контроль вакуумметричного тиску здійснюють за допомогою вакуумметра, який

встановлюють у машинному відділенні так, щоб його було добре видно з робочого

місця оператора. Доїльні апарати під’єднують до вакуум-проводу за допомогою

кранів.

6.1.5 Доїльні

апарати

Класифікація і оцінка

Основним

елементом доїльної машини, що безпосередньо здійснює видоювання молока, є

доїльний апарат. Для вилучення молока з цистерн вимені і дійок необхідно

створити різницю тисків, достатню для відкривання сфінктера і подолання

гідравлічних втрат напору. Залежно від способу створення цієї різниці тисків

доїльні апарати поділяються на витискні і висмоктуючі.

Перші

спроби створення механічних доїльних апаратів були спрямовані на розробку

робочих органів, що імітують взаємодію дояра з дійкою під час ручного доїння,

тобто витискного типу. Такі доїльні апарати не знайшли широкого практичного

застосування, в основному, через складність і недосконалість конструкції. Всі

сучасні доїльні апарати є висмоктувального (вакуумного)

типу.

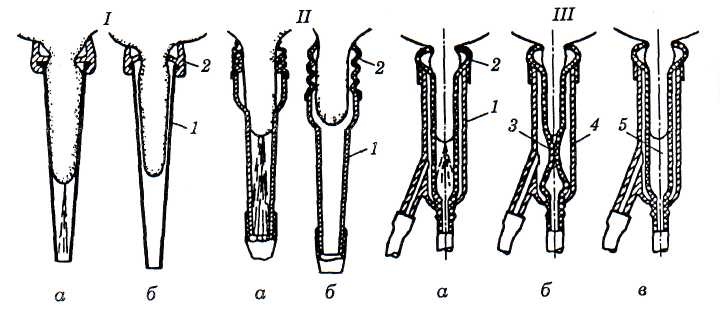

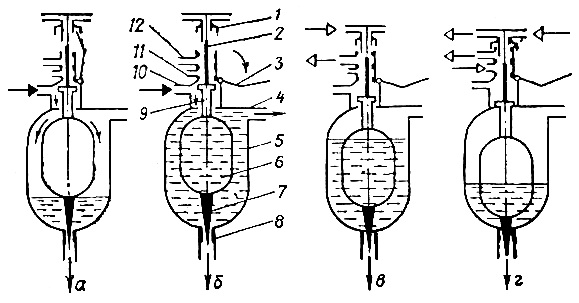

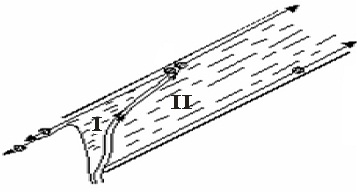

Робочими

органами доїльного апарата, що здійснюють процес доїння і безпосередньо

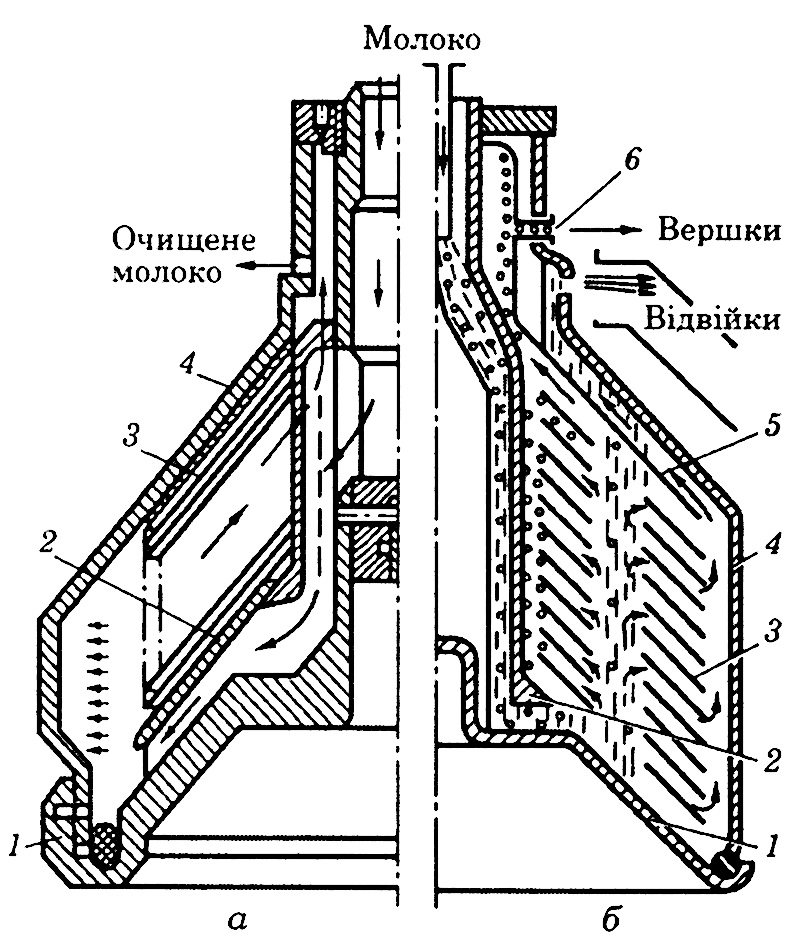

взаємодіють з твариною, є доїльні стакани. Розрізняють два типи доїльних

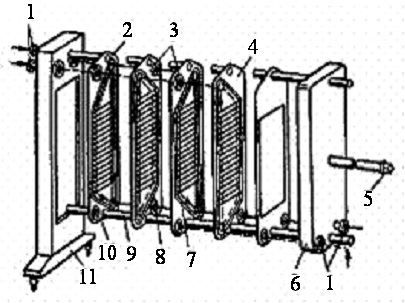

стаканів – однокамерні і двокамерні (рисунок 6.4). Нині, в основному,

використовуються двокамерні доїльні стакани.

За

принципом роботи доїльних стаканів доїльні апарати поділяються на дво- і

тритактні, а також безперервного відсмоктування. Під тактом тут розуміють період часу,

протягом якого залишається фізіологічно незмінна дія доїльного апарата на

тварину. Період часу, протягом якого проходить чергування різнойменних тактів,

називається циклом.

І,

II – однокамерного відповідно з незмінними і змінними розмірами

присоска; III – двокамерного;

а – такт смоктання; б – такт

відпочинку; в – такт стиску;

1

– гільза; 2 – гумовий присосок; 3 – дійкова гума; 4 –

міжстінковий

простір; 5 – піддійковий

простір

Рисунок

6.5 – Схеми

роботи доїльних стаканів

Є доїльні апарати, які на всі дійки діють одночасно і такі, що взаємодіють з дійками за схемою: коли в лівих дійках здійснюється такт смоктання, у правих відбувається такт стискання. Такі апарати називають з попарним доїнням.

У камерах доїльного стакана може установлюватись атмосферний чи надлишковий тиск або вакуум (вакуумметричний тиск). У доїльних апаратах вакуумного типу забезпечуються комбінації, що відповідають тактам смоктання, стиску і відпочинку.

Під час такту смоктання (доїння) створюється

вакуум у міжстінковій і піддійковій камерах доїльних стаканів. Внаслідок

рівності тисків з обох боків дійкової гуми остання не діє на дійку, а за рахунок

різниці тисків з обох боків сфінктера (вакуум під ним і тиск, близький до

атмосферного, всередині дійки) він відкривається і молоко витікає з дійки у

піддійкову камеру доїльного стакана.

Під час такту стиску (масажу) у міжстінковій

камері встановлюється атмосферний тиск, а у піддійковій залишається вакуум. На

дійкову гуму діє сила з боку міжстінкової камери, обумовлена різницею тисків,

яка сплющує дійкову гуму ї стискає дійку. Дія вакууму на дійку з боку

піддійкової камери припиняється внаслідок повного сплющення дійкової гуми і

відокремлення дійки від піддійкової камери. Під час такту стиску масажується

дійка, поновлюється кровообіг, подразнюються рецепторні зони дійки, що стимулює

рефлекс молоковіддачі.

Під час такту відпочинку в обох камерах

доїльного стакана встановлюється тиск, близький до атмосферного. Відсутня дія

сил як на дійку, так і на дійкову гуму. Дійка відпочиває від вакууму, кровообіг

в ній нормалізується.

Досліди

щодо визначення діаграми тисків, які виникають у ротовій порожнині теля під час

смоктання корови свідчать, що цей процес складається із таких трьох тактів –

смоктання, стиску і відпочинку. Тритактний доїльний апарат найбільш наближений

до фізіологічного процесу доїння і є найбезпечнішим для здоров’я тварин (навіть

в разі тривалої роботи у період відсутності молоковіддачі). Але за конструкцією

цей апарат дещо складніший і має меншу пропускну здатність, порівняно з іншими

типами доїльних апаратів, а сам процес доїння таким апаратом триває

довше.

Найпоширенішим типом доїльних

апаратів є двотактний з тактами смоктання і стиску. Таке чергування тактів дає

змогу значно спростити конструкцію і підвищити пропускну здатність за рахунок

збільшення тривалості такту смоктання у робочому циклі доїння. Основним

недоліком даного апарата є підвищена загроза травмування дійки під час „сухого“

доїння.

Доїльні

апарати, що працюють за принципом постійного (безпе-ревного) відсмоктування, не

використовуються внаслідок шкідливого впливу на здоров’я тварин, оскільки під

час доїння за таким режимом різко порушується кровообіг у

дійках.

Доїльні

апарати, що працюють за принципом попарного доїння, наприклад, доїльні апарати

німецьких фірм „Імпульс“ та „Вестфалія“, швецької „Альфа Лаваль“, хоча і

складніші за конструкцією, але мають суттєві переваги: пом’якшується механічна

дія на вим’я, пом’якшується вакуумний режим, внаслідок одночасного випуску

повітря тільки в двох доїльних стаканах, а також проходить часткове

розгойдування доїльного апарата, що забезпечує ефективніший масаж не лише дійок,

а й вим’я.

Структура і призначення

елементів

Доїльні стакани – це своєрідні „руки“ доїльної

машини, робочі органи доїльного апарата. Їх будова та принцип дії визначають

спосіб машинного доїння і тип доїльного апарата. В цілому ж доїльний апарат як

виконавчий механізм доїльної машини має підвісну частину, до складу якої входять

колектор та комплекти доїльних стаканів, молочних і вакуумних трубок, молочний і

повітряний шланги, з’єднані кільцями, а також ручка, на якій встановлено

пульсатор і за допомогою якої апарат під’єднують до повітряного і молочного

трубопроводів.

До складу доїльної апаратури може також входити пристрій для зоотехнічного обліку молока .Його вмикають послідовно в лінію молочного шланга. Якщо доїння здійснюють не в загальний молокопровід, а в переносні відра, то ручку підключення не встановлюють, а пульсатор розміщують на кришці відра, з’єднаній повітряним і молочним шлангами з підвісною частиною апарата. Відро шлангом сполучене також із вакуум-проводом.

Незалежно від типу, марки та

конструктивних особливостей, основні елементи доїльних апаратів мають чітко

визначені функції:

· доїльні стакани – видоюють

молоко;

· колектор – розподіляє вакуум у

міжстінкові та піддійкові камери доїльних стаканів, збирає від них молоко і

спрямовує його в молочний шланг; крім того, за тритактного доїння забезпечує

періодичну подачу атмосферного повітря в піддійкові камери доїльних стаканів і,

цим самим, створює такт відпочинку;

· пульсатор – перетворює постійний вакуум на

пульсуючий, тобто такий, що чергується з атмосферним

тиском;

· молочні та повітряні шланги і

трубки

(комплект) сполучають перелічені вище вузли в єдину систему (доїльний апарат) і,

водночас, є магістралями для проходження повітря й молока.

Від маси

підвісної частини доїльного апарата залежать: з одного боку, надійність

утримання стаканів на дійках (для цього доцільно зменшувати масу підвісної

частини); з іншого боку, ступінь наповзання стаканів на дійки (для його

зменшення збільшують масу підвісної частини). З цих міркувань маса підвісної

частини тритактних доїльних апаратів менша ніж у

двотактних.

Пульсатори бувають: пневмомембранні,

пневмогравітаційні та електромагнітні. Збудження коливань у пневмомембранних

пульсаторах і пневмогравітаційних здійснюється за рахунок потенціальної енергії

розрідженого повітря, тому інші види енергії не потрібно підводити до

пульсатора. Це є основною їх перевагою. Недоліком таких пульсаторів є

нестабільність частоти пульсацій при зміні вакуумметричного тиску.

Пневмогравітаційний, крім того, потребує чіткого дотримання вертикального

положення. Електромагнітні пульсатори

забезпечують стабільну частоту пульсацій, але потребують електричного живлення.

Останнє ускладнює конструкцію, підвищує небезпечність

обладнання.

Колектори бувають дво-, три- і

чотирикамерні. Перші

два варіанти забезпечують двотактне доїння, відповідно, з одночасною та попарною

роботою доїльних стаканів; чотирикамерний використовується в тритактних та

низьковакуумних доїльних апаратах, а також з однокамерними доїльними

стаканами.

За схемою

відведення молока колектори бувають двох типів: з нижнім (в іноземній літературі

має назву конвенційний) та верхнім потоками. У варіанті конвенційного

колектора повітряний клапан порушує потік молока в патрубок. Ще більше цей потік

порушується в разі несиметричного розміщення молочного

патрубка.

В колекторі

з верхнім потоком молоко рівномірніше засмоктується крізь центральну трубку і

потужніше спрямовується в молочний шланг.

Будова та принцип

дії

Замість

доїльних апаратів ДА-3М „Волга“ і ДА-2М „Майга“ нині виготовляють

уніфікований доїльний апарат АДУ-1, який має низку модифікацій. У

цьому апараті збільшено (порівняно з ДА-2М) об’єм камер колектора в 1,5

рази, а також діаметри молочних і повітряних патрубків; використано нову

конструкцію доїльного стакана із суцільно металевою гільзою з неіржавіючої сталі

та суміщена з молочною трубкою дійкова гума; пульсатор не має регулювання

частоти пульсацій. Це значно спрощує обслуговування

апарата.

Доїльний апарат

АДУ-1 складається з чотирьох доїльних

стаканів, колектора, пульсатора, комплекту молочних і вакуумних шлангів та

трубок, а також доїльного відра (у разі доїння в переносні

відра).

Доїльний

стакан складається лише з двох деталей: металевої гільзи з патрубком для

повітряної трубки та дійкової гуми з молочною трубкою. У місці надівання на

патрубок колектора молочна трубка має потовщення для збільшення міцності та

строку служби. На молочній трубці перед дійковою гумою є три кільцеві буртики

для періодичного, у міру спрацювання, натягування дійкової гуми. Гарантійний

строк служби дійкової гуми – один рік з дня виготовлення, в тому числі 900 год.

чистої роботи (доїння). Після спрацювання дійкову гуму замінюють на

нову.

Доїльний

стакан має дві камери: піддійкову – всередині дійкової гуми та міжстінкову –

всередині гільзи навколо дійкової гуми.

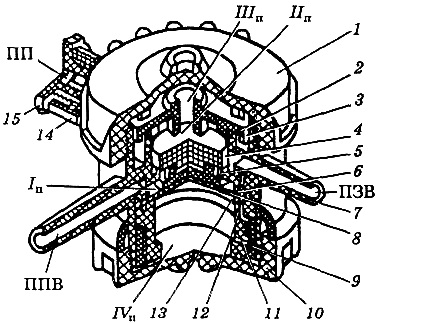

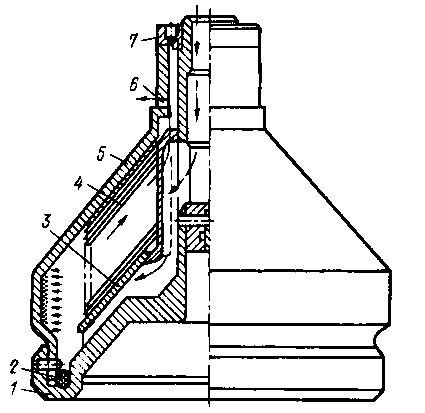

Пульсатор

АДУ 02.00 (рисунок 6.5) –

мембранного типу, з нерегульованою частотою пульсації. Він складається з

корпусу, камери керування, гумового кільця, кришки, прокладки, клапана, обойми,

мембрани, повітряного фільтра,

гайок та кришок.

ПП – повітряний патрубок; ПЗВ – патрубок змінного вакууму;

ППВ – патрубок постійного вакууму; Іп – камера постійного вакууму;

ІІп, ІVп – камери змінного вакууму; ІІІп – камера атмосферного тиску;

1, 10, 15 – гайки; 2, 6 – прокладки; 3 – кришка; 4 – клапан; 5 – обойма;

7 – корпус; 8 –

мембрана; 9 – гумове кільце; 11 – дросель; 12, 13 – канали з’єднання камер; 14 –

втулка

Рисунок 6.5 –

Пульсатор АДУ 02.00 доїльного апарата АДУ-1

основного

виконання

На корпусі

передбачено патрубки для сполучення з вакуум-проводом і встановлення фільтра

(повітряного), а також змінного вакууму, що з’єднується з

колектором.

Пульсатор

поділено на чотири камери: Iп (постійного

вакуумметричного тиску, що сполучається з вакуум-проводом), IIп (змінного тиску –

сполучена з колектором), IIIп (постійного атмосферного

тиску – через фільтр з’єднана з навколишнім середовищем), ІVп (змінного тиску, яка

керує положенням клапанного механізму). Остання за допомогою радіального отвору

в камері, гвинтового вертикального каналу, кільцевих канавок та отвору в

мембрані сполучена з патрубком і камерою IIп. Пульсатор встановлюють

на кришці доїльного відра або на спеціальній рукоятці, за допомогою якої апарат

під’єднують до системи трубопроводів.

У колекторі

(рисунок 6.6) є дві камери: Iк – змінного і ІІк – постійного

вакуумметричного тиску. Перша розміщена в розподільнику і сполучена патрубками і

трубками з міжстінковими камерами доїльних стаканів, а також шлангом із камерою

ІІк змінного вакууму

пульсатора. Друга знаходиться в прозорому корпусі, постійно з’єднана молочними

трубками з піддійковими камерами доїльних стаканів, а молочним шлангом – із

відром чи молокопроводом.

1 – гвинт; 2 –

розподільна камера; 3 – корпус; 4 – гумова

прокладка;

5

– молочна камера; 6 – клапан; 7– гумова шайба

Рисунок 6.6 –

Колектор доїльного апарата АДУ-1

двотактного виконання з камерами змінного (Iк) і постійного вакууму (IIк)

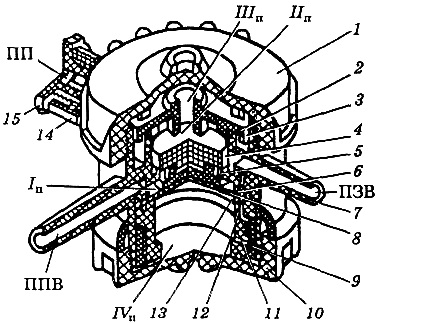

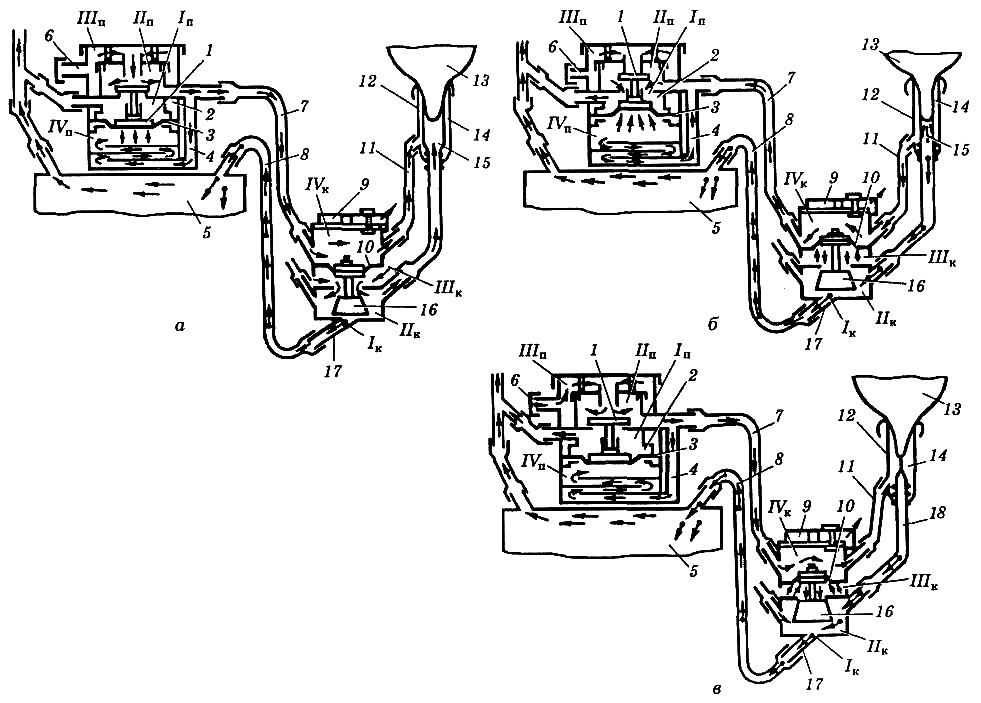

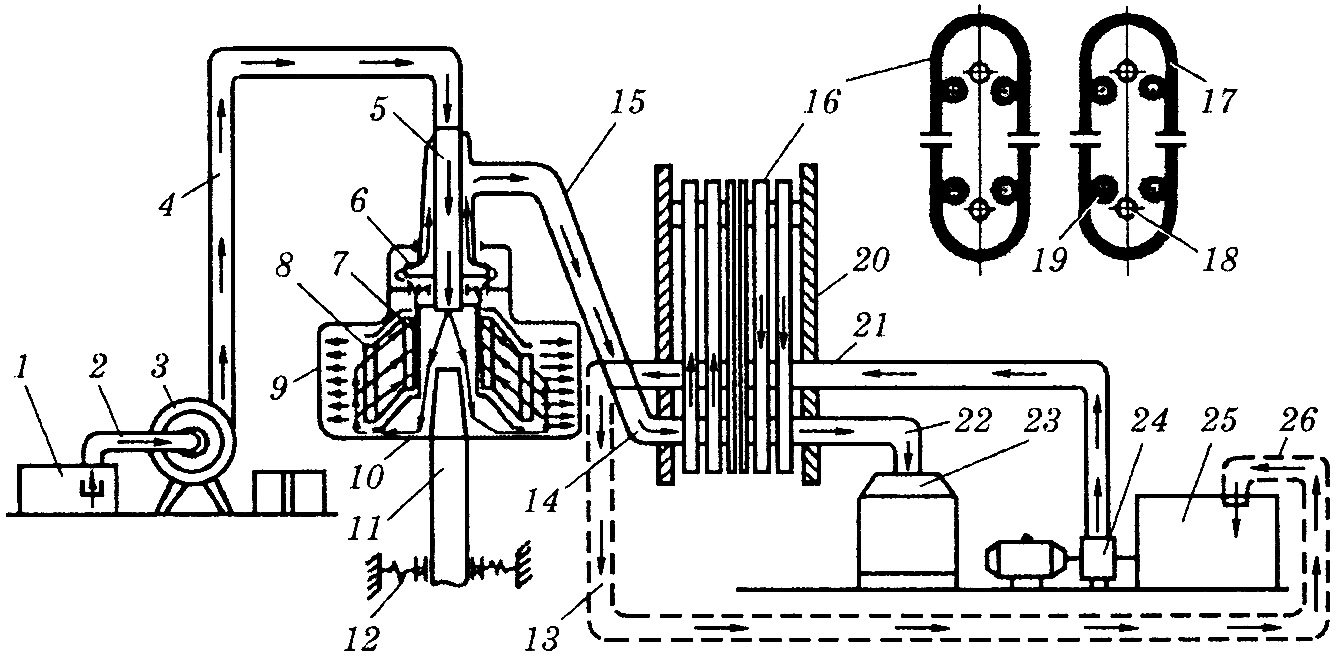

Принцип

роботи доїльного апарата АДУ-1 у двотактному варіанті ілюструє

рисунок 6.7. Після під’єднання доїльного апарата до вакуум-проводу повітря

відсмоктується з доїльного відра 8, молочного шланга 16, камери ІІк колектора (клапан

колектора перед цим слід підняти) та піддійкових камер 13 доїльних стаканів.

Водночас повітря відсмоктується з камери Іп пульсатора. У камері ІVк пульсатора в цей час тиск

атмосферний. Під дією різниці тисків над і під мембраною (у камері Іп – вакуум, у камері ІVп – атмосферний тиск) вона

прогинається вгору і підіймає клапан 4. При цьому камера ІІп роз’єднується з камерою

ІІІп і з’єднується з

камерою Іп. Вакуумуються

камера ІІп пульсатора,

патрубок 19, повітряний шланг 9, розподільна камера ІVк колектора, повітряні

трубки 10, міжстінкові камери доїльних стаканів. Отже, у піддійкових 13 і

міжстінкових камерах створюється вакуум.

а –

такт смоктання; б – такт стиску; Іп, Ік – камери постійного

вакууму, відповідно, пульсатора і колектора; IIп, ІVп, ІVк – камери змінного вакууму

пульсатора і колектора; IIIп – камера постійного

атмосферного тиску пульсатора;

В –

вакуум-провід; 1 – гайка; 2 – прокладка; З – кришки; 4 – клапани;

5 – обойма; 6 –

мембрана; 7 – з’єднувальний канал; 8 – доїльне відро;

9, 10 – відповідно

шланг і трубка змінного вакууму; 11 – гільза стакана;

12 – вим’я; 13 –

піддійкова камера; 14 – молочний патрубок; 15 – фіксатор

клапана; 16, 17 –

молочний і вакуумний шланги; 18, 19 – патрубки, відповідно, постійного і

змінного вакууму пульсатора

Рисунок 6.7 – Схема

роботи уніфікованого доїльного апарата АДУ-1

двотактного виконання

Дійкова

гума випрямляється, за рахунок різниці тисків сфінктер дійки відкривається і

розпочинається такт смоктання. Під дією вакууму молоко відсмоктується з

молочних цистерн дійок, молочною трубкою надходить у камеру колектора, а потім

шлангом 16 – у доїльне відро 8. Повітря крізь паз на торцевій частині стержня

клапана 18 відсмоктується в камеру Ік і забезпечує інтенсивне

відведення молока з колектора в доїльне відро.

Повітря

поступово відсмоктується нерегульованим каналом 7 із камери керування IVп пульсатора. В результаті

тиск повітря на мембрану з боку камери IVп зменшується і під дією

атмосферного тиску з камери IIIп клапан 4 опускається.

При цьому він роз’єднує камери змінного ІІп та постійного Іп вакууму і, водночас,

сполучає камеру ІІп з ІІІп атмосферного тиску.

Повітря з камери ІІп

пульсатора шлангом через розподільну камеру IVк колектора надходить у

міжстінкові камери доїльних стаканів. Оскільки в піддійкових камерах 13

підтримується вакуум, а в міжстінковій камері створюється атмосферний тиск, то

під дією різниці тисків дійкова гума стискає дійку і закриває її сфінктер.

Відбувається такт стиску: дійкова гума масажує дійки. Внаслідок цього

прискорюються кровообіг у дійках і припуск молока в молочні

цистерни.

Водночас

повітря з камери ІІп

пульсатора каналом 7 надходить до камери керування IVп. Площа клапана, що

перебуває під дією атмосферного тиску з боку камери ІІІп значно менша за площу

мембрани з боку камери IVп, тому мембрана

прогинається вгору. При цьому переміщується вгору і клапан пульсатора. Він знову

роз’єднує камери IIIп і IIп, а камеру IIп з’єднує з камерою Іп. Внаслідок цього в

міжстінкових камерах стаканів знову створюється такт смоктання нового циклу.

Процес доїння повторюється.

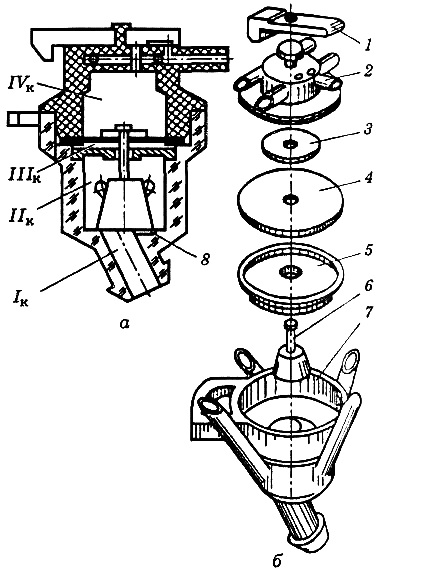

Доїльний апарат

АДУ-1 тритактного

виконання

відрізняється складнішою будовою колектора (рисунок 6.8).

а –

загальний вид; б – деталі;

1 – кран; 2 –

кришка; 3 – шайба; 4 – мембрана; 5 – напрямне сідло; 6 – клапан; 7– корпус; 8 –

канал підсмоктування повітря

Рисунок 6.8 –

Колектор доїльного апарата АДУ-1

тритактного

виконання

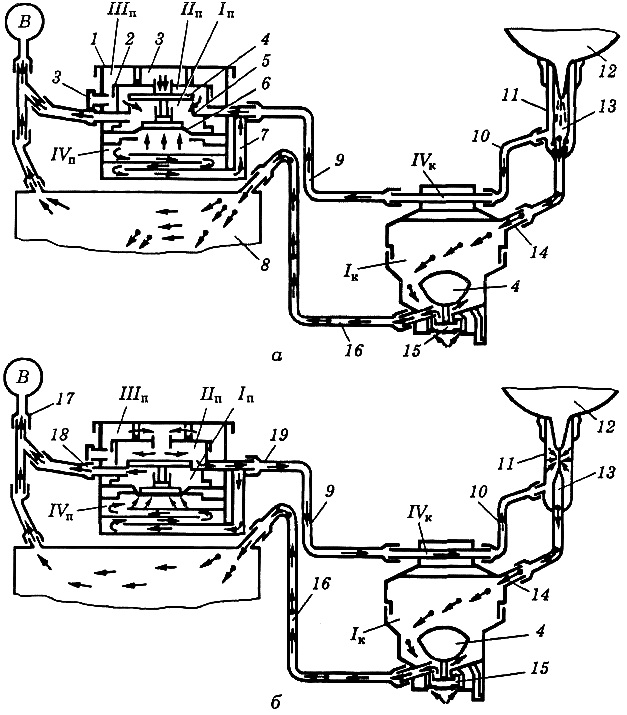

Після

під’єднання апарата до вакуумної системи повітря відсмоктується з доїльного

відра 5 (рисунок 6.9) молочного шланга 8, камери Iк колектора. Водночас

повітря відсмоктується патрубком із камери Iп пульсатора. Доки в камері

IVп пульсатора діє

атмосферний тиск, внаслідок різниці тисків (у камері Іп – вакуум, у IVп – атмосферний тиск)

мембрана 3 прогинається вгору і підіймає клапан 1. При цьому камера Іп роз’єднується з камерою ІІІп і сполучається з камерою

ІІп. Вакуум із камери ІІп повітряним шлангом 7

через розподільну камеру колектора IVк і повітряними трубками 11

поширюється у міжстінкові камери доїльних

стаканів.

а – в – такти відповідно відпочинку, смоктання і стиску;

Іп, Ік – камери

постійного

вакууму, відповідно, пульсатора і колектора; ІІп, ІVп,ІІк, ІVк – камери змінного

вакууму, відповідно, пульсатора і колектора; ІІІп, ІІІк – камери

атмосферного

тиску, відповідно, пульсатора і колектора; 1, 16 – клапани; 2 – обойма; 3, 10 –

мембрани; 4 – канал; 5 – доїльне відро; 6 – повітряний

фільтр;

7, 11 – повітряні

шланги і трубки; 8 – молочний шланг; 9 – кран вимикання

вакууму; 12 –

гільза; 13 – вим’я; 14 – міжстінкова камера; 15 – піддійкова

камера; 17 –

молочний патрубок; 18 – молочна трубка

Рисунок 6.9 – Схема

роботи доїльного апарата АДУ-1

тритактного

виконання

Різниця

тисків з боку камер ІІІк

та ІVк колектора

призводить до підіймання мембрани. Камери Ік та ІІк колектора сполучаються,

повітря всмоктується з камери ІІк і вакуум створюється у

піддійкових камерах доїльних стаканів, тобто в обох камерах піддійкових стаканів

створюється вакуум. Дійкова гума випрямляється, сфінктери дійок відкриваються і

відбувається такт смоктання.

Молоко

відсмоктується з дійок спочатку в колектор, звідки молочним шлангом 8

транспортується в доїльне відро 5 або молокопровід. Одночасно повітря

відсмоктується крізь канал 4 з камери керування ІVп пульсатора. Внаслідок

цього тиск повітря на мембрану пульсатора з боку камери ІVп зменшується. Після

досягнення потрібного вакуумметричного тиску в камері ІVп клапан 1 під дією

атмосферного тиску з боку камери ІІІп опускається і роз’єднує

камери ІІп та Іп, водночас сполучивши першу

з камерою ІІІп

атмосферного тиску.

Повітря з камери ІІп шлангом надходить у

роздільну камеру ІVк

колектора та в міжстінкові камери доїльних стаканів. Спочатку в піддійкових

камерах стаканів ще зберігається вакуум. Під дією різниці тисків дійкова гума

деформується і виведення молока припиняється. Відбувається такт стиску. Його

роль відповідна попередньому варіанту доїльного апарата. Тиск у камерах ІІІк і ІVк зрівнюється. Клапан 16

під дією різниці тисків у камерах ІІк і ІІІк колектора та власної

ваги опускається і перекриває отвір, що з’єднує камери Ік і ІІк. Повітря з камери ІІІк надходить у камеру ІІк, а потім – у піддійкові

камери доїльних стаканів. Оскільки у міжстінкових камерах доїльних стаканів

також атмосферний тиск, здійснюється такт відпочинку. У цей період молочні

цистерни дійок заповнюються новими порціями молока, кровообіг у дійках

нормалізується. Процес триває. Повітря з камери ІІп пульсатора каналом 4

поступово заповнює камеру ІVп, внаслідок чого тиск у

ній підвищується. Настає момент, коли під дією різниці тисків над і під

мембраною вона прогинається вгору, клапан 1 знову роз’єднує камери ІІІп і ІІп і з’єднує останню з

камерою Іп. В камері ІVк колектора знову

створюється вакуум і розподіляється в міжстінкові камери доїльних стаканів.

Технологічний цикл повторюється.

Доїльний апарат АДУ-1-09 різниться від попередніх варіантів конструкцією пульсатора, який крім загальновідомої функції перетворення постійного вакууму на змінний забезпечує також мікроколивання тиску в міжстінкових камерах стаканів під час такту смоктання. Ці мікроколивання передаються дійковою гумою на дійки і стимулюють молоковіддачу.

Вібропульсатор складається з двох

блоків: низькочастотного і стимулювального, послідовно з’єднаних між

собою.

Частота

пульсації першого з них 66±6 хв-1 або 1,1±0,1 Гц, другого – 630±90

хв-1 або 10,5±1,5 Гц.

Тривалість

такту смоктання доїльного апарата АДУ-1-09 73±5 % загального циклу

доїння. Робоча величина вакууму рекомендується в межах 48±3 кПа, Від першого

блока пульсатора пульсуючий тиск передається на другий блок, який створює

мікроколивання.

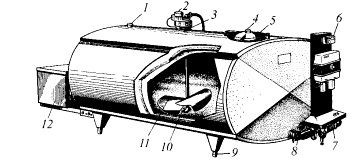

Доїльний

апарат „Нурлат“

призначений

для комплектації систем машинного доїння в молокопровід (рисунок 6.10, а) і у відро (рисунок 6.10, б), що мають вакуумметричний тиск

50±1 кПа. Апарат контролює інтенсивність молоковіддачі, і відповідно до цього

автоматично регулює рівень вакуумметричного тиску: низького (33 кПа) або

високого (50 кПа). Це дозволяє максимально наблизити процес машинного доїння до

природного, зменшити захворюваність корів маститом і збільшити молоковіддачу на

20…25%.

а

б

а – для доїння в

молокопровід (виконання ПАД 00.000); б – для доїння

в

доїльне відро (виконання ПАД

00.000-1)

Рисунок

6.10 – Загальний вид доїльного апарату „Нурлат“

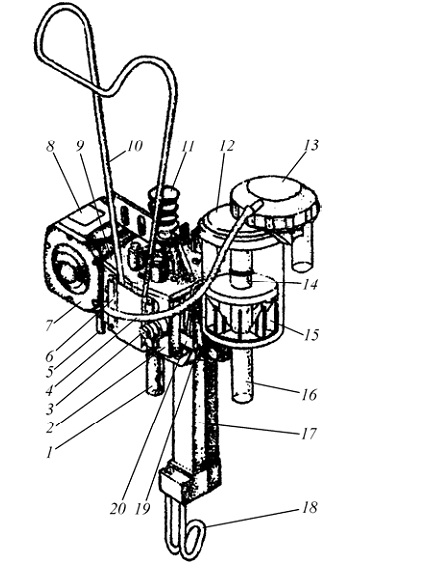

Доїльний

апарат „Нурлат“ складається з блоку керування (рисунок 6.11), приймача і

пульсатора, об’єднаних в один вузол, і підвісної частини – колектора, чотирьох

доїльних стаканів, сполучених вакуумними і молочними шлангами. Пульсатор

з’єднується з колектором двома шлангами змінного вакууму. Деталі приймача і

кришка колектора виготовлені з прозорих матеріалів, що дозволяє операторові

візуально спостерігати за процесом доїння.

1

– вставка;

2 – корпус; 3 – заглушка; 4 – дренажна трубка; 5 – штуцер;

6

– штуцер

дренажної трубки; 7 – корпус;

8 – кожух; 9 – кришка; 10 – скоба;

11

– сильфон;

12, 13 – кришка; 14 – шток; 15 – поплавець; 16 – стакан;

17

– ручка;

18 – скоба; 19 – клямка; 20 – корпус магнітного

клапана

Рисунок 6.11 – Загальний

вид блоку керування,

приймача і пульсатора

Блок керування призначений для регулювання вакуумметричного тиску, що створюється доїльною установкою залежно від інтенсивності молоковіддачі. Складається з корпусу 2, кришки 9, вставки 1, ручки 17, скоби 18, сильфону 11, заглушки 3 і корпусу магнітного клапана 20. У кришці 9 змонтований клапан, що складається з штока, пружини, двох упорів і сильфону 11. Положення сильфону вказує під час роботи апарату рівень вакууму: під час фази стимуляції і додоювання (рівень низького вакууму) – сильфон повинен бути стислий і повинне бути легке поклацування в пульсаторі; фазу основного доїння (рівень високого вакууму) – сильфон у вільному стані. Блок керування має два режими: низького або високого вакууму. При обох режимах в порожнині блоку створюється вакуум 50 кПа.

Приймач

призначений для контролю рівня молоковіддачі, перемикання блоку керування на

різні режими доїння, регулювання рівня вакууму в піддійкових камерах доїльних

стаканів і автоматичного замикання вакуумної лінії у випадку спадання доїльних

стаканів з вимені корови.

Приймач

працює в двох режимах: високого і низького вакууму. При обох режимах в порожнині

створюється вакуум 50 кПа. Режим низького вакууму відповідає низькій

інтенсивності молоковіддачі (до 200 г/хв). Режим високого вакууму відповідає

фазі основного доїння (більше 200 г/хв.).

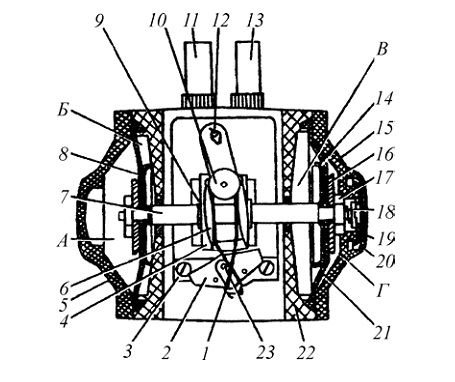

Пульсатор

складається з корпусу 22 (рисунок 6.12), основи 3, штока 7,

коромисла 2, повзуна 4, пружини 1, мембрани 21,

голки 18, правої кришки 15, лівої кришки 5, заглушки

19, ковпачка 20, штуцерів 11 і 13. Пульсатор

встановлюється на блок керування.

1

– пружина;

2 – коромисло; 3 – основа; 4 – повзун; 5 – ліва кришка; 6 – водило; 7 – шток; 8 – мембрана; 9 – шайба; 10 – вісь; 11 – лівий штуцер; 12 – вісь; 13 – правий штуцер; 14, 16 – шайба; 15 – права кришка; 17 – гайка; 18 – голка; 19 – заглушка; 20 – ковпачок; 21 – мембрана; 22 – корпус; 23 – вісь; А – ліва надмембранна порожнина;

Б – ліва підмембранна

порожнина; В – права

підмембранна порожнина; Г –

права надмембранна порожнина

Рисунок 6.12 – Загальний

вид пульсатора доїльного апарату „Нурлат“

У

початковому положенні шток 7,

водило 6, повзун 4 і коромисло 2 знаходяться в крайньому правому

положенні. При такому положенні повзун 4 сполучає центральний паз основи

3 з правим пазом. Коромисло

2 сполучає центральний отвір

основи 3, сполучений з

центральним пазом, з правим отвором, сполученим з правою підмембранною

порожниною В. Повітря

відсмоктується через центральний отвір в основі 3, що приводить до створення вакууму

в правому штуцері 13 і в

порожнині В. В цьому положенні

лівий отвір і лівий паз в основі 3

знаходяться у відкритому положенні. Лівий штуцер 11 і ліва підмембранна порожнина

Б знаходяться під атмосферним

тиском. Створений в правій підмемберанній порожнині В вакуум віджимає в ліве положення

мембрану 21, яка переміщує в

ліве положення шток 7, водило

6 та повзун 4. При цьому в правій надмембранній

порожнині Г створюється вакуум,

величина якого нижча, ніж в правій підмембранній порожнині В (за рахунок надходження повітря

через канал штока 7 з

надмембранної порожнини А). При

переміщенні штока 7 з правого в

ліве положення коромисло 2

залишається в правому положенні до тих пір, поки водило 6 не займе крайнє ліве положення. У

момент досягнення штоком 7

крайнього лівого положення водило 6 виходить із зачеплення коромисла

2, яке під впливом пружини

1 приймає крайнє праве

положення, тобто відбувається перемикання каналів і отворів в пульсаторі. У

такому положенні в лівому штуцері 11

і в лівій підмембранній порожнині Б створюється вакуум, а правий штуцер

13 і порожнина В опиняються під атмосферним тиском,

тобто рух всіх частин повторюється, але у зворотному напрямі.

Швидкість

перемикання пульсатора (частота пульсацій) залежить від швидкості перетікання

повітря з однієї надмембранної порожнини в іншу. Регулювання частоти пульсацій

здійснюється зміною прохідного перетину дросельного отвору в порожнистому штоку

7 при обертанні голки 18.

Колектор

доїльного апарату „Нурлат“ призначений для розподілу змінного вакууму по

пульсаційних камерах доїльних стаканів і збору молока з піддійкових просторів

доїльних стаканів в загальну молочно-вакуумну магістраль. Деталі колектора

утворюють дві взаємно незв’язані порожнини. Два штуцери розподільника колектора

призначено для підключення до пульсатора. Два правих і два лівих штуцери

розподільника призначено для підключення колектора до пульсаційних камер

доїльних стаканів. Завдяки цьому здійснюється попарне доїння відповідних доль

вимені тварини.

Лікувальний

пересувний доїльний апарат ЛПДА-1УВЧ

складається

з серійного доїльного апарату будь-якого типу і медичного апарату УВЧ-66. Для

створення електромагнітного поля УВЧ в міжстінкових просторах пластмасових

доїльних стаканів встановлені кільцеві пластинчасті електроди, які фідерами

сполучені з апаратом УВЧ-66. Доїльний апарат з УВЧ перевозять на модифікованому

візку ПДА-1.

Застосування

апарату УВЧ дає можливість обробляти дійки і вим’я корови безпосередньо в

процесі машинного доїння. Завдяки цьому у корів підвищується середня швидкість

молоковіддачі, збільшується повнота видоювання, зменшуються захворювання маститом. Особливо ефективне

застосування апарату з профілактичною метою в пологовому відділенні. За одну

годину доярка обслуговує 6 корів.

До складу

доїльних машин крім виконавчих механізмів –доїльних апаратів входять ще й інші

уніфіковані елементи, зокрема: вакуумні установки, молокозбірники, лічильники

молока, маніпулятори доїння.

Вакуумні

установки

Силовим

(енергетичним) елементом доїльної машини є вакуумна установка. Вона призначена

для створення вакуумметричного тиску (вакууму) в повітряно-молочних лініях, з

відповідними параметрами, можливістю їх регулювання, контролю і підтримання

незмінними за часом. Саме таке повітряне середовище забезпечує роботу виконавчих

елементів доїльних машин (доїльних апаратів), а також транспортування видоєного

молока (у доїльне відро чи загальним молокопроводом в молочне

відділення).

Двигун (електричний чи

внутрішнього згоряння) приводить в дію вакуумний насос, який створює необхідний

для роботи доїльного апарата вакуум. За рахунок того, що більшість типів

вакуумних насосів відкачують із вакуумної системи повітря порціями,

вакуумметричний тиск, який встановлюється в системі, має постійну і змінну

складові (пульсації). Для згладжування пульсацій вакууму у систему включають

додаткову місткість – вакуумний балон з відкидним шарнірно закріпленим дном.

У розрив

вакуум-проводу між вакуумним насосом і балоном вмонтовується діелектрична

вставка, яка запобігає ураженню електричним струмом тварин і обслуговуючого

персоналу у випадку пошкодження ізоляції в електродвигуні чи електричній

мережі.

Для

забезпечення у вакуумній системі вакуумметричного тиску певної величини,

незалежно від зміни витрати повітря у процесі доїння, зміни технічного стану

вакуумного насоса, вакуумного проводу і арматури, використовують вакуумні

регулятори. Для контролю вакуумметричного тиску призначені вакуумметри, які

встановлюють у машинному відділенні так, щоб їх видно було з робочого місця

оператора.

Вакуумні

насоси поділяються на поршневі,

ротаційні, шестеренні, водокільцеві, діафрагмові, ежекторні .Найчастіше використовуються

ротаційні лопатеві насоси. Вони прості за будовою, мають малу металоємність і

складаються із статора, всередині якого ексцентрично встановлено ротор. У пазах

ротора, виконаних радіально або тангенціально, встановлені лопатки, що утворюють

разом із ротором і статором робочі камери. У статорі в зоні збільшення об’єму

робочих камер влаштовані впускні, а в зоні зменшення їх об’єму – випускні вікна.

До впускних вікон приєднано вакуум-провід, а до випускних – пристрої для

зменшення акустичних шумів (глушники).

Основними

недоліками ротаційних насосів є підвищення нагрівання під час роботи за рахунок

тертя лопаток по статору і торцевих кришках насоса та незначний ресурс внаслідок

спрацювання тертям деталей.

Водокільцеві вакуумні насоси

мають переваги порівняно з ротаційними: відсутність сухого тертя між ротором і

статором, що веде до збільшення ресурсу насоса і виключає необхідність мащення.

Ущільнення ротора зі статором у водокільцевому насосі здійснюється за рахунок

води, яка під час роботи обертається разом з ротором у вигляді кільця.

Ексцентричне розміщення ротора і статора між водяним кільцем і лопатками ротора утворює робочі

камери, об’єм яких змінюється залежно від кута повороту ротора. Так, під час

мінімальної відстані між ротором і статором об’єм камер зменшується, а під час

максимальної – збільшується. У зоні збільшення об’єму робочих камер влаштовують

впускні вікна, а в зоні зменшення – випускні.

В процесі

роботи насоса частина води із насоса разом з повітрям потрапляє у випускний

патрубок, відокремлюється від повітря у по-вітророздільнику і через

регулювальний кран знову подається в насос. Циркуляція води сприяє також

охолодженню насоса. До недоліків водокільцевих

насосів слід віднести можливість замерзання води у холодну пору

року.

Поршневі

вакуумні насоси не знайшли широкого використання в доїльних установках, в

основному, внаслідок складності конструкції (наявність кривошипно-шатунного і

клапанного механізмів).

Водокільцеві вакуумні насоси використовують у господарствах, де понад 200 голів худоби. Вони не потребують змащування. Ущільнення між ротором і статором водокільцевого насоса забезпечується водою, яка утворює рухоме водяне кільце.

Глушники вакуумних установок з ротаційно-пластинчастими насосами мають різноманітне конструктивне виконання і забезпечують рівень шуму в межах 70…80 дБ. При цьому, опір руху повітря в них незначний, що не зменшує продуктивності вакуумного насосу.

Зворотний клапан запобігає зворотному обертанню ротора вакуумного насоса при його зупинці, яке спричиняється засмоктуванням повітря крізь вихлопний патрубок. Різка зміна напрямку обертання ротора насоса може привести до поломки текстолітових пластин в ротаційно-пластинчатих насосах, а в водокільцевих – до засмоктування води у вакуум-провід. Деталі зворотного клапана виготовляють з пластмаси і тому він одночасно виконує функцію діелектричної вставки між вакуумним насосом і вакуум-проводом.

Компанія ДеЛаваль (Швеція)

виготовляє зворотний клапан у вигляді кришки, шарнірно закріпленої на кінці

випускної труби. При роботі вакуумної установки повітря, що виходить з випускної

труби, піднімає кришку над трубою і відкриває вихід. У разі зворотного руху

повітря при виключенні установки, сили тяжіння кришки та потоку повітря

приводять до закриття клапана.

Вакуумний балон призначений:

·

для

створення запасу робочого середовища (вакууму), який сприяє вирівнюванню

коливань вакуумметричного тиску у вакуумній системі доїльної

установки;

·

виділення і накопичення вологи та

бруду з повітря і, завдяки цьому, захисту ротаційно-пластинчастого насоса від

передчасного спрацювання;

·

збирання та видалення мийної

рідини при промиванні вакуум-проводу.

Вакуумний

регулятор

призначений для встановлення та автоматичного підтримання заданої величини

вакуумметричного тиску у вакуум-проводі. Коливання вакуумметричного тиску

зумовлюються неоднаковою кількістю одночасно працюючих доїльних апаратів,

можливим засмоктуванням повітря при встановленні доїльних стаканів на вим’я

корови, тощо.

Вакуумні

установки обладнують гравітаційними, пружинними та сервовакуумними регуляторами.

Найпоширенішими є гравітаційні вакуумрегулятори. Вони підтримують достатньо

стабільний рівень вакуумметричного тиску, прості за конструкцією і в

експлуатації.

Кількість

повітря, що надходить у вакуум-провід, а отже, і величина вакуумметричного тиску

в ньому, залежать від маси вантажу, підвішеного до

клапана.

Надійна

робота гравітаційного вакуумрегулятора забезпечується вертикальним його

розміщенням. Тому вакуумрегулятори цього типу використовуються переважно в

стаціонарних установках. В пересувних вакуумних

установках, де ускладнено застосування гравітаційних вакуумрегуляторів,

використовують пружинні регулятори.

Однією з

характеристик вакуумрегулятора є його пропускна здатність, яка повинна бути

більшою за продуктивність вакуумного насоса. У випадку меншої пропускної

здатності одного вакуумрегулятора за продуктивність вакуумного насоса в

установці необхідно використовувати кілька вакуумрегуляторів за умови, що їх

сумарна пропускна здатність повинна перевищувати продуктивність насоса.

Деякі

закордонні фірми-виробники вакуумних установок в серворегуляторах суміщають

регулятор із свистком, який спрацьовує при значному перевищенні вакуумметричного

тиску.

Для

керування режимом доїння в автоматичному режимі служать маніпулятори

доїння.

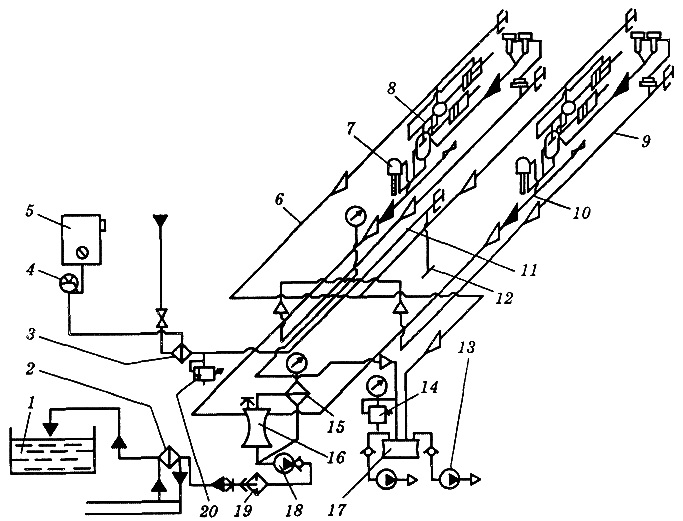

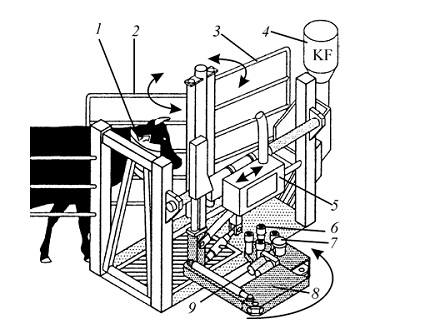

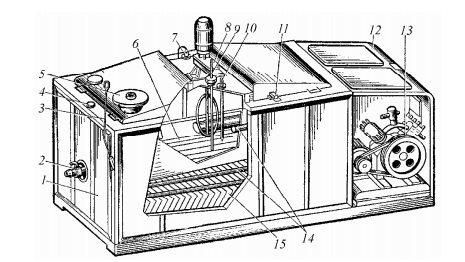

Маніпулятор МД-Ф-1 (рисунок 6.14) полегшує встановлення

доїльних стаканів на дійки, забезпечує автоматичне додоювання корів і знімання

стаканів з дійок, виводить підвісну частину апарата із зони розміщення вимені

корів у станку і підтримує її в неробочому положенні.

а – загальний вид; б –

принципова схема; 1 – пульсатор; 2 – датчик потоку

молока; 3 – затискач; 4 –

перемикач; 5 – стояк доїльного станка;

6 – кронштейн; 7 –

пневмоциліндр виведення доїльного апарата;

8 – пневмоциліндр механічного

додоювання; 9– колектор; 10 – шарнір

бокового нахилу колектора; 11 –

шарнір повздовжнього нахилу колектора;

12 – молочний шланг; 13 –

повітряний шланг; 14 – молокопровід;

15 –

вакуум-провід

Рисунок 6.14 – Маніпулятор

МД-Ф-1

До складу

маніпулятора входять:

·

підвісна частина (доїльні

стакани, з’єднані з трубчастим колектором 9);

·

стріла

із шарнірами 10 та 11 регулювання відповідно бокового та поздовжнього нахилу

колектора, шарнірно змонтована на стояку 5 доїльного

станка;

·

пневмоциліндри механічного

додоювання 8 та виведення доїльної апаратури із станка 7;

·

перемикач 4, за допомогою якого

пневмоциліндри підключаються до вакуум-магістралі.

Головним же

елементом маніпулятора є автомат керування, в основі якого – датчик 2 потоку

молока. Автомат керування складається з корпуса 5 (рисунок 6.15), в якому

знаходяться поплавок 6 з клапаном 9 та голкою 7. Корпус має один вхідний

(зверху, в якому знаходиться клапан 9) і два вихідні 8 та 4 патрубки. Клапан 9

взаємодіє з плунжерним перемикачем 2, а голка регулює відкриття каліброваного

отвору патрубка 8. Плунжерний перемикач 2 оснащений головкою 1 для зручного

переміщення плунжера і фіксації його скобою 3 в стартовому (верхньому)

положенні. Головка має два патрубки: перший шлангом з’єднується з відтягуючою

порожниною циліндра 8, а другий через трійник – з відштовхуючою камерою

циліндра, а також з циліндром 7.

а – стартовий режим; б –

початок контролю за доїнням; в – режим зменшення швидкості доїння; г – режим

відключення доїльного апарата;

1 – головка; 2 – плунжерний

перемикач; 3 – скоба; 4, 8 – патрубки; 5 – корпус;

6 – поплавок; 7 – голка; 9 –

клапан; 10 – молочний штуцер; 11 – повітряний отвір; 12 – штуцер постійного

вакууму

Рисунок 6.15 – Схема роботи автомата керування

маніпулятора

Автомат

керування патрубком 10 з’єднують з колектором, а патрубками 8 і 4 – з

молокопроводом. Крім того, за допомогою патрубка 12 та перемикача автомат

керування підключають до вакуумної магістралі.

Після

впускання корів у станки і переддоїльної обробки вимені оператор встановлює перемикач у

вертикальне положення. При цьому розрідження передається в праву частину

циліндра і підвісна частина апарата піднімається. Оператор однією рукою фіксує

головку пневмодатчика у верхньому положенні за допомогою скоби, а другою

відтягує доїльні стакани вниз, перекриває їх молочні трубки, підводить під вим’я

і встановлює стакани на дійки. Потім переводить вимикач у нижнє положення і

підключає циліндр до датчика потоку молока.

Молоко із

стаканів через колектор надходить крізь вхідний патрубок у камеру датчика і

звідти відсмоктується у молокопровід. При заповненні молоком камери датчика

поплавок піднімає головку плунжера, скоба звільняється і під дією власної ваги

падає. З цього моменту режим доїння контролює автомат. Більша частина молока

через вихідний патрубок у кришці надходить у молокопровід. У верхньому положенні

поплавка голка максимально відкриває калібрований отвір для відведення

молока.

При

зменшенні інтенсивності

молоковіддачі до 0,3 кг/хв.. рівень молока в камері датчика знижується і воно

продовжує відсмоктуватися тільки крізь калібрований отвір. Коли поплавок з

голкою опускаються, отвір каналу штуцера суміщається з каналом штуцера,

з’єднаним з силовим вакуум-проводом. При цьому вакуум поширюється в ліву частину

пневмоциліндра машинного додоювання. Поршень та шток його переміщуються вправо і

відтягують доїльні стакани вниз із зусиллям 52 Н. При зниженні швидкості

молоковіддачі до 0,17 кг/хв.. канал штуцера суміщається з отвором штуцера

атмосферного тиску. Одночасно опускається клапан, закриває отвір у кришці

корпуса, відключаючи колектор від вакуум-проводу. Крізь прорізь у колекторі в

піддійкові камери доїльних стаканів надходить атмосферне повітря. Воно через

штуцер потрапляє також у ліву половину циліндра додоювання і відтягує стакани, а

з правої частини циліндра повітря відсмоктується. Внаслідок цього шток

пневмоциліндра додоювання переміщується вліво і піднімає стакани над підлогою, а

інший циліндр повертає стрілу з доїльним апаратом і виводить маніпулятор із

станка.

6.1.7 Доїльні установки та

агрегати

Типи і загальна

оцінки

Залежно від

технології виробництва молока та способу утримання корів є кілька варіантів

організації доїння корів: у стійлах переносними або пересувними апаратами зі

збиранням молока у відра чи бідони; у стійлах переносними апаратами зі збиранням

молока у молокопроводи; у станках стаціонарних доїльних залів або на доїльних

майданчиках; у доїльних станках пересувних доїльних установок на пасовищах і в

літніх таборах.

Відповідно

до наведених технологічних рішень, доїльні установки класифікують за такими

ознаками:

·

умовами експлуатації –

стаціонарні та пересувні;

·

розміщення корів під час доїння –

у стійлах і станках доїльних установок;

·

характером використання станків

під час доїння – нерухомі і рухомі (конвеєрні);

·

розміщенням станків – радіальне,

паралельне, послідовне (типу „Тандем”), під кутом (типу „Ялинка”);

·

способом збирання молока від

доїльних апаратів – у відра (бідони) та в молокопровід.

·

числом

корів у станку – індивідуальні та групові;

Останнім

часом провідні закордонні фірми почали виробництво автоматизованих доїльних

установок з вільним доступом тварин для доїння (доїльні

роботи).

Доїння корів у

стійлах

застосовують за прив’язаного, стійлово-пасовищного або стійлово-табірного

утримання корів. Доїння у стійлах передбачає збирання молока у відра або у

молокопровід, яким воно транспортується на первинну обробку і тимчасове

зберігання.

Під час

доїння у стійлах відсутні операції переміщення тварин до місць доїння, можна

краще забезпечити індивідуальний підхід до тварин.Доїння в переносні

відра можливе за

найпростішого набору технічних засобів, але потребує найбільших затрат праці у

зв’язку з потребою ручного переміщення доїльних апаратів вздовж фронту доїння і

транспортування молока до молочної.

Доїння у стійлах у

молокопровід

створює умови поліпшення якості молока і підвищення продуктивності

праці за рахунок своєчасної первинної обробки молока і відсутності ручних

операцій щодо його транспортування. Проте значна довжина молокопроводів потребує

додаткових затрат (матеріальних, трудових) на технічне

обслуговування.

Навантаження на одного оператора

в разі доїння у переносні відра досягає 16…20 корів, а у молокопровід – до 50

корів.

Технологію

доїння в стійлах у переносні відра можна рекомендувати малим фермам (підсобні,

фермерські господарства тощо); у молокопровід – за умов потоково-цехової системи

виробництва молока.

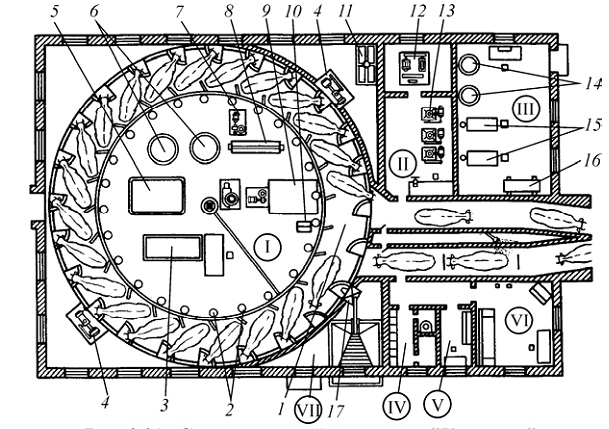

Доїння у спеціалізованих доїльних

залах і на доїльних майданчиках найчастіше застосовують за

безприв’язного утримання корів або у варіантах, коли використовують автоматичні

прив’язі. Особливість такої технології доїння полягає в тому, що тварини самі

заходять безперервним потоком чи групами у рухомі або стаціонарні, групові чи

індивідуальні доїльні станки, а оператор із обмеженим переміщенням їх

обслуговує.

Доїльні

станки обладнані доїльними апаратами, засобами контролю і керування процесом

доїння та обслуговування тварин. Оператор під час доїння знаходиться у

заглибленні, що забезпечує зручність обслуговування тварин.

Такий

варіант забезпечує також скорочення часу проведення технологічних операцій за

рахунок механізації та автоматизації, підвищення якості їх виконання в

результаті подальшої спеціалізації праці операторів.

Доїльні установки із

стаціонарними індивідуальними послідовно розміщеними станками типу „Тандем” передбачають

індивідуальне обслуговування корів під час доїння, що знижує вимоги до

формування однорідних груп тварин, загрозу їх травмування і захворювання

маститом.

У доїльних установках із

груповими станками „Ялинка” впускають і випускають тварин у

станки групами по 8 корів. Це накладає додаткові вимоги щодо формування

однотипних груп корів, але сприяє підвищенню продуктивності праці

операторів.

Доїльні

установки типу „Ялинка“ відрізняються від установок „Тандем“ лише тим, що вони

обладнані двома груповими станками, розташованими по обидва боки траншеї. Корови

в станках розташовуються під кутом 30° по осі траншеї, головами від оператора.

Станки обладнані вхідними і вихідними дверима, які дозволяють впускати і

випускати тварин у станок групами.

Останнім

часом все ширше застосування набувають групові станки з розташуванням корів перпендикулярно

до осі траншеї „бік до боку”. Це дозволяє ще компактніше розташовувати корів

у станках та обслуговувати їх під час доїння ззаду, що зменшує вірогідність

травмування оператора твариною.

Групові

доїльні станки застосовуються і в доїльних установках типу „Полігон”.

Подальше підвищення продуктивності праці оператора може бути досягнуто при

застосуванні конвеєрних доїльних установок.

Доїльні установки конвеєрного

типу мають

рухомі станки. На вході конвеєра можуть бути розміщені зони санітарної обробки

вимені. Раціональна організація праці і вузька спеціалізація, а в разі оснащення

маніпуляторами доїння – ще й автоматизація процесу, дають змогу досягти

максимальної продуктивності праці оператора і різко підвищити коефіцієнт

використання технологічного обладнання. Проте, при цьому ускладнюється

індивідуальний контроль за тваринами. Крім того, для досягнення високої

ефективності потрібно формувати однорідні технологічні групи корів. Тому такий

варіант можна рекомендувати для великих молочнотоварних комплексів із потоковою

технологією виробництва молока.

Стійлово-пасовищний спосіб

утримання корів обумовлює недоцільність перегону тварин на доїння в приміщення

чи стаціонарні доїльні зали, оскільки при цьому неминучі значні втрати їх

продуктивності. У такому разі тварин доять безпосередньо на

пасовищах.

Випасання

корів на багаторічних культурних пасовищах передбачає зміну місцезнаходження

літнього табору. Здебільшого літній табір важко електрифікувати від

електромережі. Ці особливості потребують застосування для доїння корів

пересувних доїльних установок з автономним

енергозабезпеченням.

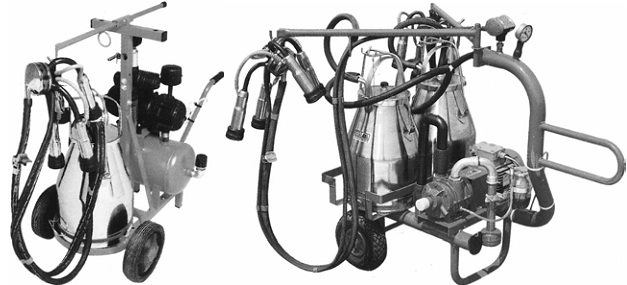

Агрегати для доїння корів у

стійлах

корівників або стаціонарних літніх таборів у переносні відра комплектують

магістральним вакуум-проводом із вакуумними кранами для під’єднання доїльних

апаратів, вакуумною установкою, доїльними апаратами, пристроєм для миття та

дезінфекції доїльних апаратів, двома ручними візками для перевезення молочних

фляг, шафою для зберігання запасних частин.

Доїльний агрегат

ДАС-2В, УДБ-100 обслуговують три оператори машинного

доїння, кожен з яких працює з трьома двотактними

апаратами.

Технологічні

операції виконують у такій послідовності. Спочатку доставляють доїльні

апарати і під’єднують їх до вакуумних кранів. Потім готують вим’я першої корови

до доїння, встановлюють доїльні стакани на дійки і переконуються в надійному

утриманні їх на дійках. Наприкінці доїння виконують машинне додоювання (не

більше 30 с). Для цього однією рукою відтягують підвісну частину доїльного

апарата від колектора вниз і вперед, іншою рукою виконують легкий масаж вимені.

Потім перекривають вакуум (закривши клапан колектора), відтискують пальцем

присосок одного з доїльних стаканів, впускають у нього повітря і плавно знімають

стакани з дійок. Такий цикл повторюють із кожною коровою. Між циклами доїння

після наповнення доїльного відра 14…15 кг молока його з відра виливають у

бідони, заздалегідь встановлені у проході корівника. Бідони з молоком підвішують

за ручку на гачок візка і перевозять до молочного

відділення.

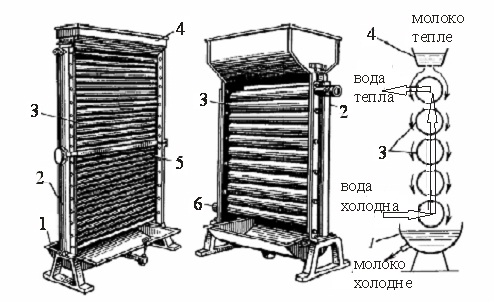

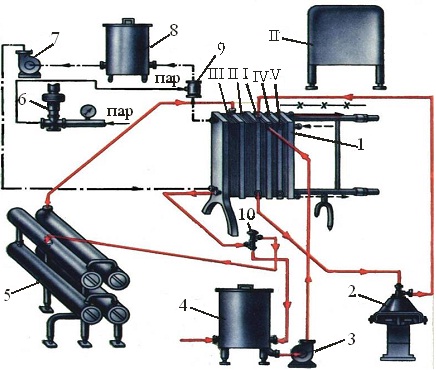

Установки для доїння корів у

стійлах у загальний молокопровід (АДМ-8А та серії „Брацлавчанка”)

забезпечують також транспортування видоєного молока в молочне відділення,

проведення групового обліку, фільтрації й охолодження його та подачу в

резервуари для тимчасового зберігання.

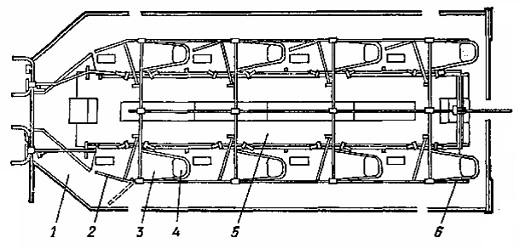

До складу

установки входять молоко- і вакуум-проводи, доїльна апаратура, дозатори молока,

молокозбірник, фільтр, охолодник, молочний насос, пристрій для циркуляційного

промивання та електрообладнання. Комплектується уніфікованою вакуумною

установкою УВУ-60/45 (в установках на 200 голів їх дві), доїльними апаратами

АДУ-1 та пристроями для зоотехнічного обліку молока УЗМ-1А. Останні встановлюють

на ручках доїльних апаратів під час контрольного доїння

корів.

Вакуумна

магістраль, виготовлена зі сталевих оцинкованих труб, розподіляє робочий вакуум

до пульсаторів доїльних апаратів, а також до

молокоприймача.

Молокопровід складається зі

скляних і поліетиленових труб, з’єднаних між собою молочно-вакуумними кранами та

муфтами. Видоєне молоко транспортується у молочне відділення. Дільники

розділяють лінію молокопроводу на дві гілки, кожна з яких забезпечує доїння і

груповий облік видоєного молока від 50 корів.

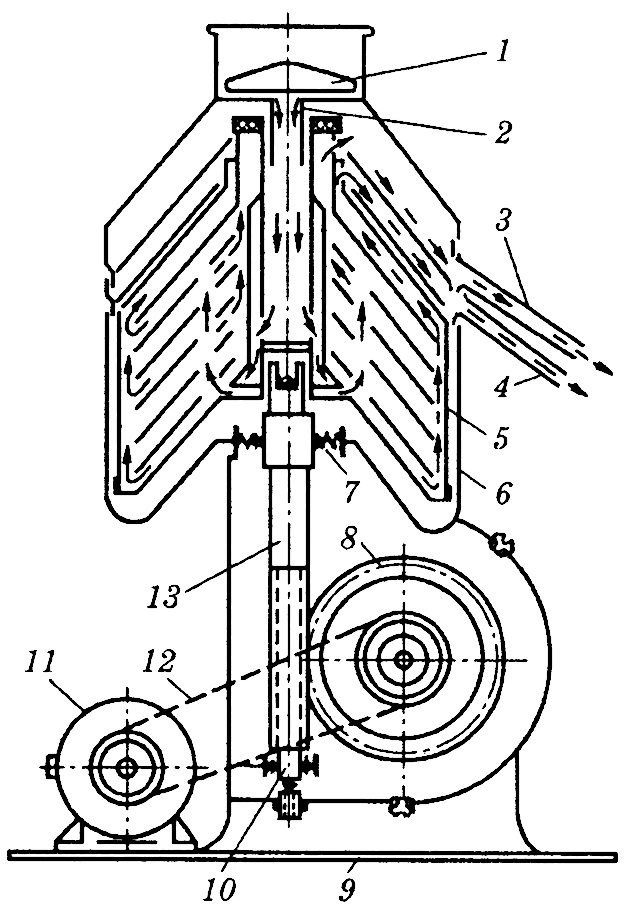

Молокоповітряна суміш

розділяється в молокозбірнику, який має поплавковий датчик та запобіжну камеру і

оснащений молочним насосом і блоком керування.

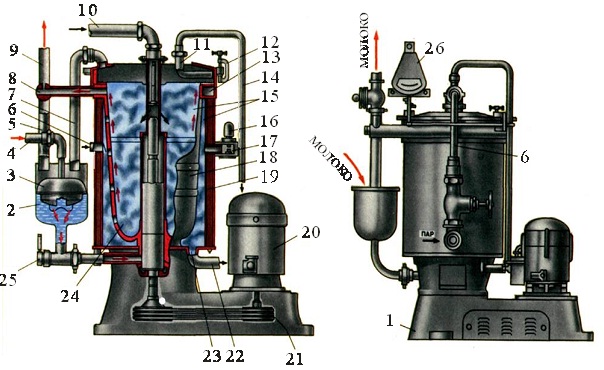

Фільтр

очищає молоко від механічних домішок. Фільтрувальний елемент надівають на

спіраль, а відкритий кінець його заправляють всередину спіралі і закріплюють

пробкою. До 1987 р. фільтри комплектували елементами багаторазового

використання, виготовленими з лавсанової тканини. Нині в установках застосовують

нові фільтрувальні елементи одноразового використання – голкопробивне

термозакріплене двошарове полотно. У процесі фільтрації молоко проходить два

ступені очищення, що значно підвищує його якість. Новий фільтр затримує часточки

розміром понад 5…6 мкм, тобто вдвічі дрібніші, ніж лавсановий фільтр. В

охолоднику температура молока знижується зустрічним потоком холодної води. Він

складається із 34 пластин, стиснутих двома плитами за допомогою болтів і

гайок.

Пристрій

для промивання подає мийну рідину в доїльні апарати. Цикл промивання молочної

лінії здійснюється автоматично за допомогою блока керування, пневмомеханічних

вентилів холодної та гарячої води, бачка для мийного реактиву та бака для мийної

рідини. Процес промивання проводять відповідно до заданої

програми.

Доїльний

агрегат АДМ-8А оснащений пневмопружинними пристроями для підіймання ланок

молокопроводу у зонах кормових проходів у періоди часу між доїннями. Після

вмикання вакуумного насоса мембранні механізми опускають підняту ланку

молокопроводу, а в разі вимикання насоса пружини підіймають

її.

На відміну

від АДМ-8А в доїльних агрегатах „Брацлавчанка” ланки вакуум-провода виконані за

тупиковою схемою, а молокопроводи мають постійно підняті ділянки у зонах

кормових проходів.

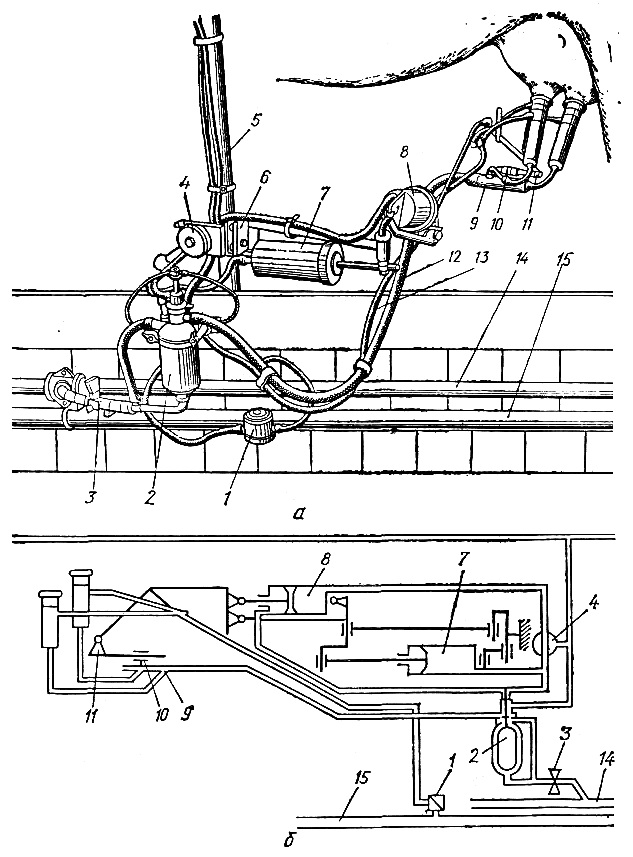

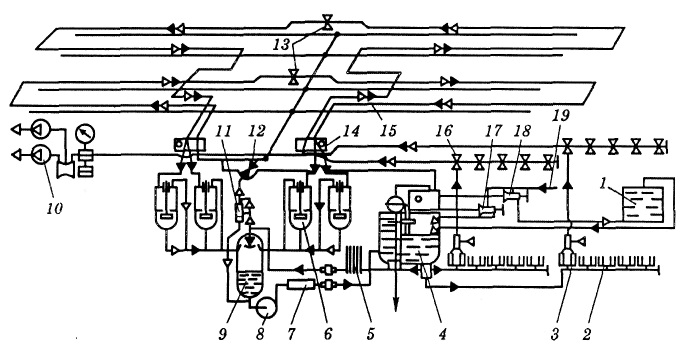

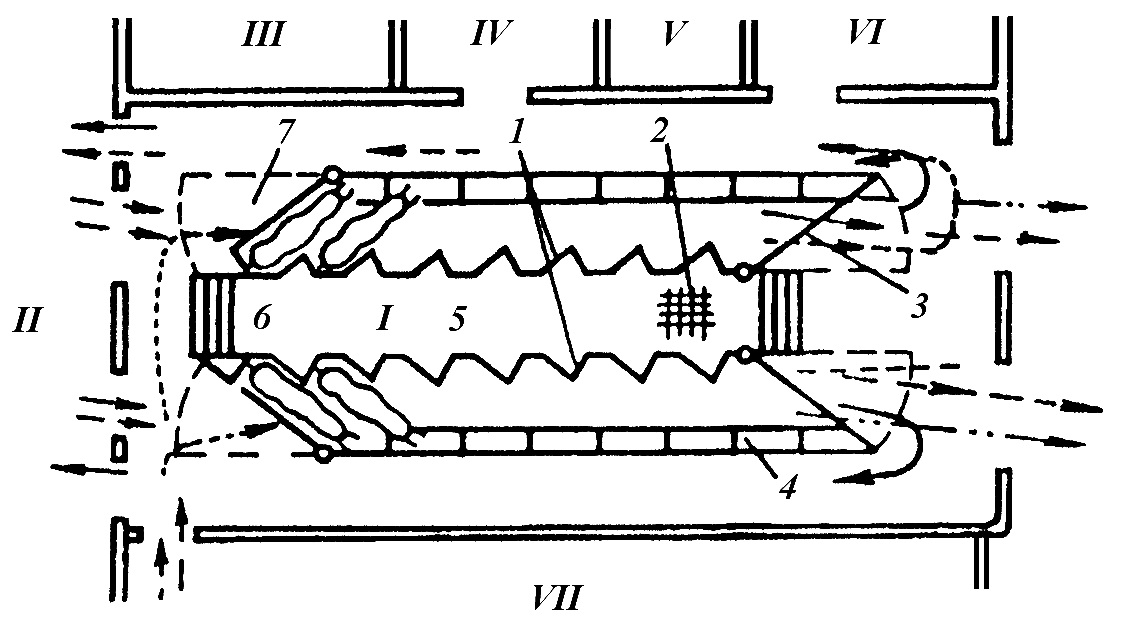

До початку

роботи доїльний агрегат знаходиться в положенні „Промивання“ (після попереднього

циклу). При цьому дільники молокопроводу в корівнику відкриті (рисунок 6.16); на

засувках перемикачів знак „Душ“; шланг підведення молока до охолодника з’єднаний

зі шлангом промивання верхньої частини молокозбірника, а шланг від бака автомата

промивання – з вихідним кінцем молочного фільтра; кран подачі холодної води в

охолодник закритий; рукоятки доїльної апаратури підключені до кранів

трубопроводу промивання; покажчик блока керування автомата промивання

знаходиться в положенні початку етапу І навпроти знака „S“ на прозорому

ковпачку. Після цього закривають вакуумний кран молокоприймача, перевіряють

рівень оливи у оливничках вакуумних установок (за потреби – доливають її).

Вмикають вакуумну установку і натискають кнопку блока керування автоматом

промивання (має засвітитися лампочка). Поступово відкривають вакуумний кран

молокозбірника.

1 – електроводонагрівач; 2 –

чашки промивання; 3 – доїльна апаратура;

4 – бак для мийного розчину; 5

– охолодник; 6 – дозатор молока; 7 – фільтр;

8 – молочний насос; 9 –

молокозбірник; 10 – вакуум-насос; 11 – запобіжна

камера; 12, 16 – крани; 13 –

дільники; 14 – перемикач молокопроводу;

15 – молокопровід; 17, 18 –

вентилі; 19 – водопровід

Рисунок 6.16 – Схема промивання доїльного агрегату

з молокопроводом АДМ-8А

Після

споліскування (лампочка на блоці автомата керування промиванням гасне, а

покажчик знаходиться в положенні етапу 3) видаляють рештки води з

молокопровідних шляхів. Для цього роз’єднують кутник промивного трубопроводу і

патрубок перемикача. У патрубок перемикача запускають губку. Прикривають рукою

кінець патрубка і, регулюючи швидкість переміщення губки, пропускають її крізь

усю гілку молокопроводу. Виконують такі самі операції з другим перемикачем для

спорожнення другої гілки молокопроводу.

З’єднують

кутники промивного трубопроводу з патрубком перемикача. Спорожнюють дозатори

молока підійманням штоків із поплавцем до упору. Закривають вакуумний кран

молокозбірника, натискують кнопку на блоці керування молочним насосом і

спорожнюють молокозбірник.

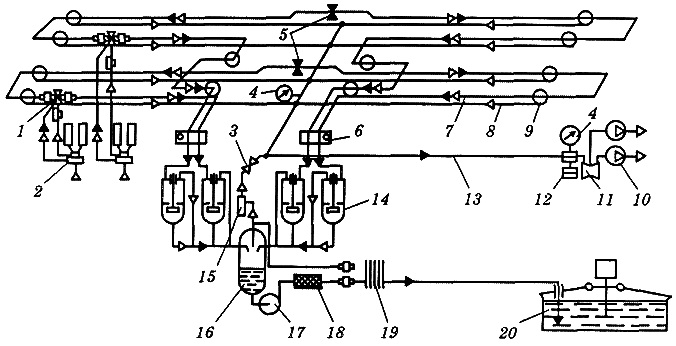

Потім

перемикають доїльну установку в положення „Доїння“ (рисунок 6.17).

1 – кран під’єднання доїльної

апаратури; 2 – доїльна апаратура; 3 – кран;

4 – вакуумметр; 5 –

роздільники; 6 – перемикач; 7 – молокопровід;

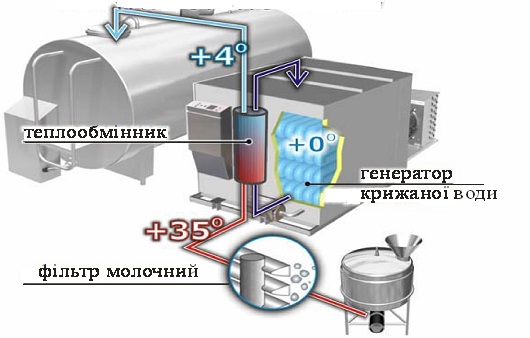

8, 13 – робочий та магістральний вакуум-проводи; 9 – пристрій піднімання