ВИБІР МАТЕРІАЛІВ ЗУБЧАСТИХ КОЛІС

ВИБІР МАТЕРІАЛІВ ЗУБЧАСТИХ КОЛІС

Методичні вказівки

до практичної роботи

№2

Мета роботи: Закріплення знань по критеріях роботоздатності та виходу з ладу

зубчастих евольвентних передач, теорії руйнування поверхневого шару матеріалу

зуба внаслідок недостатньої контактної міцності, а також об’ємного руйнування

зуба внаслідок недостатньої його міцності на згин. Більш детальний розгляд

залежностей контактної міцності та міцності на згин з втомою матеріалу внаслідок

тривалого прикладення до поверхні та тіла зуба перемінних навантажень,

врахування цього фактора коефіцієнтом довговічності. Повторення та застосування

знань по матеріалознавству та термічній обробці конструкційних матеріалів,

зокрема сталей, на прикладі їх вибору для виготовлення зубчастих коліс.

Оволодіння методикою визначення допустимих напружень на контактну міцність та

міцність на згин.

1 ВКАЗІВКИ З

САМОПІДГОТОВКИ ДО РОБОТИ

1.1 Завдання для самостійної

підготовки

Під час підготовки до практичного заняття проробити матеріали лекції

„Механічні передачі“, зокрема розділ, який описує теорію контактної міцності,

лекції „Зубчасті передачі“ та

переглянути, та засвоїти основні положення рекомендованої навчальної літератури

[1-3].

З’ясувати, які матеріали застосовують для виготовлення зубчастих коліс,

зосередивши увагу на сталях, як найбільш поширеному матеріалі. Уяснити основні

види руйнування зубчастих передач (поверхневе та об’ємне), причини цього

руйнування (втомні процеси, пов’язані з недостатньою контактною міцністю та

міцністю зуба на згин).

Проаналізувати заходи, які можуть забезпечити достатню роботоздатність

зубчастого зачеплення, пов’язані з вибором матеріалів для виготовлення коліс,

забезпеченням потрібних властивостей цих вибраних матеріалів, зокрема твердості

шляхом призначення раціональних методів термічної та хіміко-термічної обробки.

З’ясувати, за якими міркуваннями всі сталі для виготовлення зубчастих

коліс умовно поділені на дві великі групи (з твердістю нижчою за 350 НВ і

твердістю, яка більша за 350 НВ).

Ознайомитись з методикою визначення допустимих напружень для розрахунків

зубчастих зачеплень на контактну міцність та міцність зубів на згин,

проаналізувати розрахункові формули, вияснити фізичну суть базового числа циклів

навантаження, базової границі витривалості і пов’язати ці поняття з поняттям

коефіцієнта довговічності

передачі.

1.2

Питання для самопідготовки

1.2.1 Які матеріали застосовують для виготовлення зубчастих

коліс?

1.2.2 Способи термічної обробки сталей.

1.2.3 Дати визначення допустимих напружень.

1.3

Рекомендована література

1. Деталі машин [Текст] : підручник : затверджено МОН України / А. В.

Міняйло [та ін.]. - К. : Агроосвіта, 2013. - 448 с.

2. Прикладне матеріалознавство: підручник для

вищих навчальних закладів III-IV ступенів акредитації / Авт. колектив:

Сушко О.В., Посвятенко Е.К., Кюрчев С.В., Лодяков С.І. - Мелітополь: ТПЦ

«Forward press», 2019. - 352 с.:

іл.

3. Проектування привода транспортера в САПР КОМПАС. Курсове проектування

з інженерної механіки (деталей машин): навч. посіб. / Укл. О.О. Дереза, С. М. Коломієць. – Мелітополь: ВПЦ «Люкс», 2019. –

197с.

2 ВКАЗІВКИ ДО

ВИКОНАННЯ РОБОТИ

2.1 Програма

роботи

–

Вибрати матеріали для виготовлення зубчастих коліс.

– Визначити допустимі контактні

напруження.

– Визначити допустимі напруження

на згин.

– Зробити

висновок.

Скласти

звіт та захистити роботу.

2.2 Оснащення

робочого місця

2.2.1 Методичні

вказівки.

2.2.2 Навчальна та

наукова література.

2.3 Теоретичні відомості

Передачі зі сталевими зубчастими колесами мають мінімальну масу і

габарити. Маса і габарити тим менші, чим вища твердість робочих поверхонь зубів,

що залежить від марки сталі та термічної обробки.

1 Сталі:

- вуглецеві сталі марок 40, 45, 50Г, 35Л...55Л;

- леговані сталі марок 40Х, 45Х, 40ХН і ін.

Зміцнююча обробка:

- нормалізація (НВ 187…250);

- поліпшення (НВ 235...302);

- поверхневе загартування

зубів із нагріванням струмом високої частоти (СВЧ) - HRC

45...53;

- цементація (поверхневе насичення вуглецем) із наступним загартуванням

(HRC 56...63);

- азотування (насичення азотом) без наступного загартування (HRC

58...65).

Високу твердість (Н > 350 НВ) поверхневого шару матеріалу при збереженні в'язкої

серцевини досягають застосуванням поверхневого термічного або хіміко-термічного

зміцнення: поверхневого загартування, цементації і нітроцементації із

загартуванням, азотування.

Поверхневе загартування зубів із нагріванням струмом високої частоти

(СВЧ) доцільне для зубчастих коліс із модулем більше

Зуби коліс із твердістю більш 45 HRC нарізають до термообробки. Кінцеву

обробку зубів (шліфування й ін.) виконують після термообробки. Передачі з

твердими робочими поверхнями зубів погано

припрацьовуються.

Несуча спроможність зубчастих передач по контактній міцності тим вище,

чим вище поверхнева твердість зубів. Тому доцільне застосування поверхневого

термічного або хіміко-термічного зміцнення. Ці види зміцнення дозволяють у

декілька разів підвищити навантажувальну спроможність передачі в порівнянні з

поліпшеними сталями. Наприклад, допустимі контактні напруження [s]Н цементованих зубчастих коліс у два рази перевищують

значення [s]Н коліс, які піддано термічному поліпшенню, що дозволяє

зменшити масу в чотири рази.

Проте, при призначенні твердості робочих поверхонь зубів слід мати на

увазі, що більшій твердості відповідає більш складна технологія виготовлення

зубчастих коліс і малі розміри передачі (що може привести до труднощів при

конструктивній розробці вузла).

Сталеве лиття. Застосовують при виготовленні великих зубчастих коліс

(діаметром більш

2 Чавуни. Застосовують при виготовленні зубчастих коліс

тихохідних, великогабаритних і відкритих передач. Марки чавунів - СЧ20...СЧ35.

Зуби чавунних коліс добре припрацьовуються, можуть працювати при мінімальному

змащуванні. Мають знижену міцність

на згин, тому габарити чавунних коліс значно більші, чим

сталевих.

Завдання та вихідні дані для розрахунків

1 Оформлення вихідних даних на

розрахунок:

а) сформулювати задачу розрахунку із зазначенням основних

етапів;

Задача розрахунку повинна включати всі етапи проведення розрахунку

циліндричної передачі.

б) записати вихідні дані розрахунку:

- тип передачі – косозуба, прямозуба,

шевронна;

- момент обертаючий на колесі;

- частота обертання колеса;

- передаточне число передачі;

- розташування коліс відносно опор: симетричне, несиметричне,

консольне;

- строк служби (років);

- число робочих змін;

- короткочасні перевантаження, відс.;

- тип виробництва: індивідуальний, серійний,

масовий;

в) скласти та зобразити розрахункову схему передачі;

г) навести графік навантаження передачі.

2 Вибір матеріалів зубчастих коліс

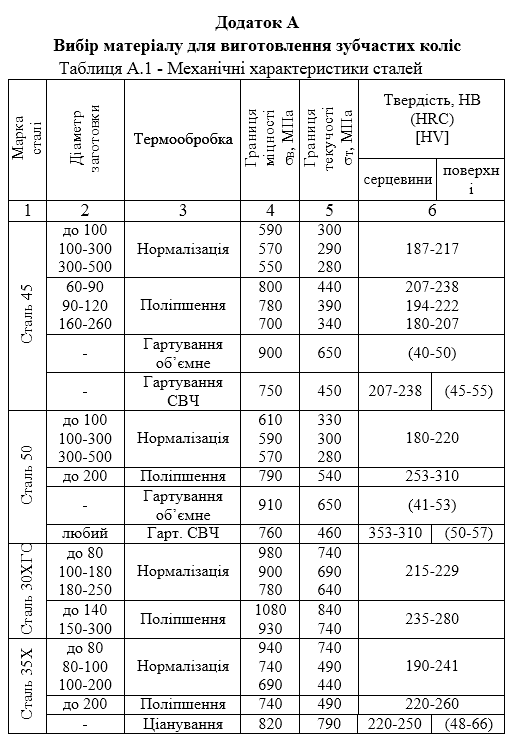

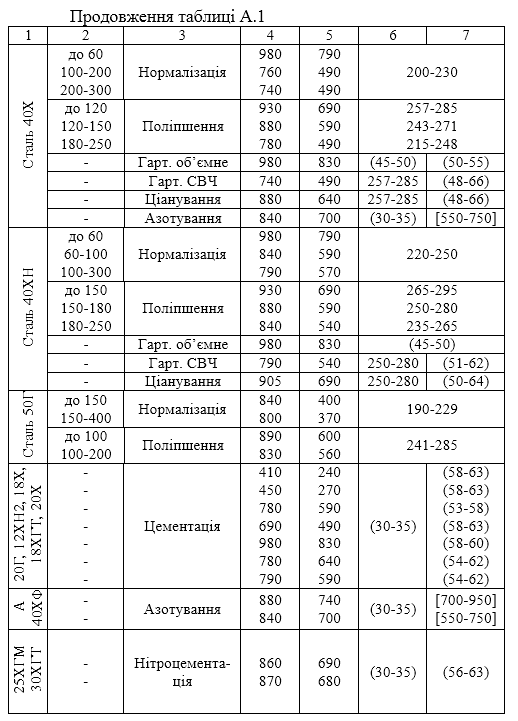

Рекомендується вибирати середньовуглецеві сталі низького легування (типу

40Х, 40ХН, тощо), які допускають застосування 5…6 різних видів термічної та

хіміко-термічної обробки, наприклад для сталі 40Х – це нормалізація, поліпшення,

гартування об’ємне, гартування СВЧ, ціанування, азотування (таблиця А.1). З

метою проведення варіантного розрахунку доцільно характеристики матеріалу

групувати у таблицю по типу.

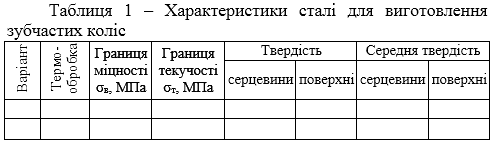

Вибрати матеріал для шестірні і колеса, виписати всі його характеристики в таблицю 1 та вичислити середню твердість:

Нср = 0,227 Нmax + 0,773 Hmin.

(1)

3 Визначення строку служби передачі

Визначення строку служби передачі проводиться за формулою 2, прийнявши

число робочих днів у році 250…300 і тривалість робочої зміни 7…8

годин

Lh = tр ×Др×Кзм×tзм,

(2)

де

tр – строк служби передачі в роках;

Др

–

число робочих днів у році;

Кзм–

число робочих змін;

tзм

–

тривалість робочої зміни, годин.

4 Визначення числа циклів навантаження зубів

колеса

Визначення цього показника проводиться по формулі 3, прийнявши число зачеплень зуба

за оберт колеса рівним одному

N = 60 × n × с × Lh,

(3)

де n

– частота обертання колеса, об/хв.;

c – число зачеплень

зуба за один оберт колеса.

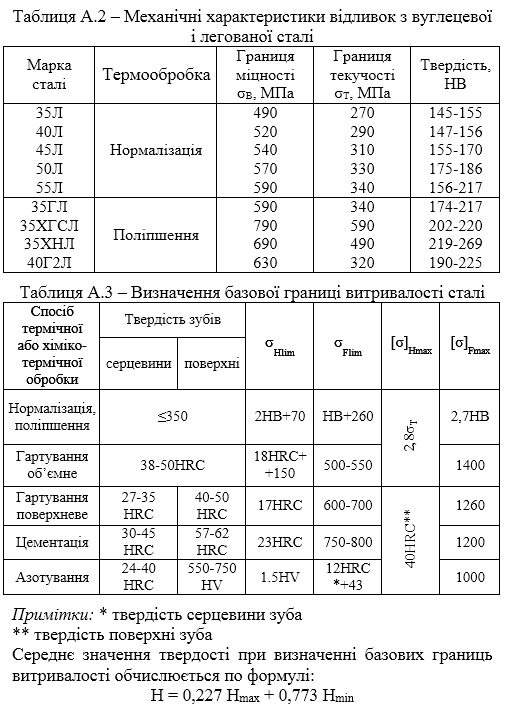

5 Визначення базових границь витривалості

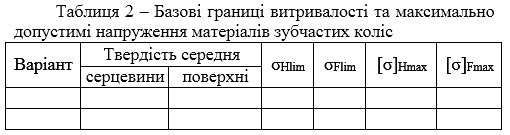

Значення базової границі контактної витривалості, базової границі витривалості по напруженням згину та максимально допустимих напружень знаходять за таблицею А.3, при цьому потрібно пильнувати за тим, по яких значеннях твердості (серцевини або ж поверхні) вичислюється той чи інший показник. Результати записати у формі таблиці 2.

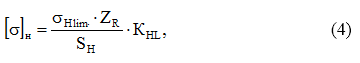

6 Визначення допустимих контактних напружень

Допустимі контактні напруження при розрахунку на втому визначаються по формулі 4. При цьому рекомендується при масовому виробництві приймати коефіцієнт, який враховує шорсткість поверхні зуба, рівним одиниці, а при серійному або ж індивідуальному виробництві меншим за одиницю.

де

σНlim –

базова границя контактної витривалості при базовому числі циклів навантаження

NНО = 107;

ZR

– коефіцієнт, що враховує шорсткість поверхні зуба;

ZR

= 1,0 – при шевінгуванні зубів (Rа

= 1,25…0,63 мкм);

ZR =

0,95 – при тонкому струганні, фрезеруванні та

шліфуванні

(Rа = 2,5…1,25мкм);

ZR = 0,9

– при чистовому фрезеруванні або струганні

(Rа

=10,0…2,5 мкм);

SH

– коефіцієнт запасу міцності, залежить від термообробки;

SH

= 1,2 – для поверхнево зміцнених зубів;

SH

= 1,1 – для об`ємно зміцнених зубів;

SH

= 1,0 – для нормалізованих та поліпшених.

KHL

– коефіцієнт довговічності передачі при розрахунку на контактну

міцність.

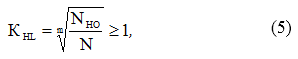

Коефіцієнт довговічності ураховує вплив строку служби передачі на її роботоздатність:

де m

– показник степені, m = 6:

NНО –

базове число циклів навантаження, NНО =

107;

N –

дійсне число циклів навантаження зубів.

Згідно методики розрахунку існує обмеження на величину коефіцієнта: 1,0

≤ KHL ≤ 2,4. При розрахунковому

значенні KHL < 1 слід прийняти значення KHL =

1.

7 Визначення допустимих

напружень на згин

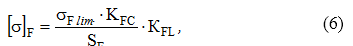

Допустимі напруження на згин обчислюються по формулі

де

sFlim –

базова границя витривалості по напруженням згину при числі циклів навантаження

NlimF = 4⋅106;

KFC

– коефіцієнт, що ураховує двостороннє

навантаження

зуба: при односторонній роботі зубів

KFC

= 1, при двосторонній KFC = 0,7…0,8;

SF – коефіцієнт запасу

міцності, для поковок і штамповок

SF

=

1,7;

KFL – коефіцієнт довговічності при розрахунку на

згин.

де m

– показник степені: для загартованих сталей m = 9,

для

нормалізованих та поліпшених m = 6;

NFO –

базове число циклів навантаження, NFO =4⋅106.

При

KFL <1 слід прийняти KFL=1. Максимальне значення

KFL < 2.

8 Розрахункові значення допустимих напружень

Після знаходження значень допустимих напружень для всіх варіантів термообробки остаточно приймається вид термообробки для шестірні і колеса. Слід зауважити, що при розрахунках на контактну міцність прямозубого зачеплення у якості розрахункових приймаються допустимі напруження, визначені для варіанта термообробки колеса (менші по величині). При розрахунках косозубих та шевронних зачеплень для визначення розрахункових допустимих напружень користуються середніми значеннями (формула 6).

Для проведення розрахунків зубів на згин по критерію втоми, у якості

розрахункових значень напружень використовуються відповідні показники як для

шестірні, так і для колеса.

Контрольні запитання

1 Зубчасті передачі, класифікація, область

застосування.

2 Види руйнувань зубів зубчастих

передач, причини руйнувань.

3 Поняття контактних напружень, умови їх виникнення, особливості їх дії

в зубчастих передачах.

4 Основні види розрахунків, прийняті при проєктуванні закритих зубчастих

передач.

5 Матеріали, які застосовують для виготовлення зубчастих коліс: сталі,

основні вимоги до них.

6 Види та методи термічної та хіміко-термічної обробки зубчастих коліс,

технологічні аспекти поділу зубчастих коліс на дві умовні групи (твердістю

більше або менше за 350 НВ).

7 Назвіть методи вимірювання твердості, які застосовують при контролі

термообробки матеріалів зубчастих коліс.

8 З яких причин твердість зуба шестірні повинна бути більшою за

твердість зуба колеса?

9 Поняття базової границі витривалості, її визначення в залежності від

виду термообробки і вплив на габарити передачі.

Яким чином впливає на розрахункові розміри зубчастої передачі коефіцієнт довговічності (з формули визначення допустимих напружень)?