5.2. Основні ремонтні операції

У процесі ремонту виконують наступні основні

операції.

Машина або

апарат відключається від мережі комунікації, знімаються паси, роз'єднуються півмуфти валу двигуна, з резервуарів зливається мастило. Якщо це апарат, то його звільняють від середовища що його заповнює,

використовуючи дренажі для зливу самопливом, продувають парою або повітрям, промивають водою і т.д. Після цього обладнання відключають від

системи, встановлюючи заглушки на фланцевих з'єднаннях до запірної

арматури або

після неї. Заглушки повинні мати добре помітний хвостовик з позначеним номером.

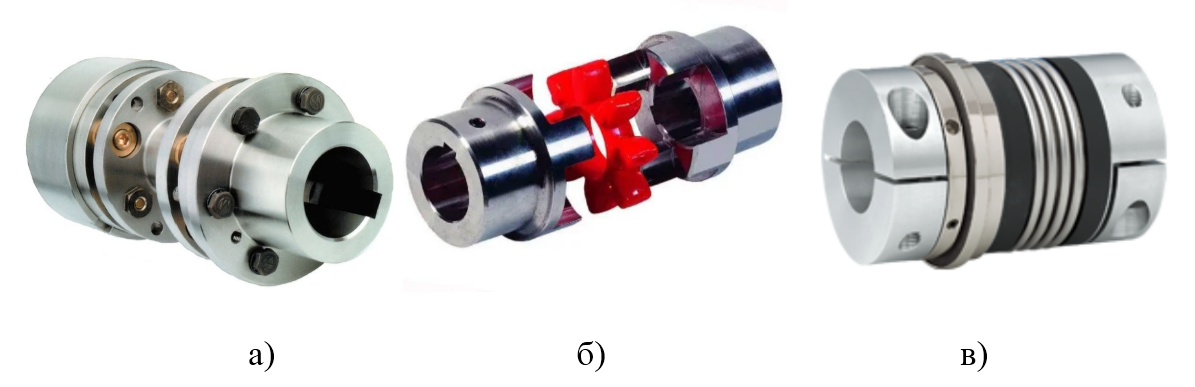

а) – муфта для з’єднання валів; б) – муфта

кулачкова; в) – муфта запобіжна.

Рис. 5.2.1. Різновиди муфт.

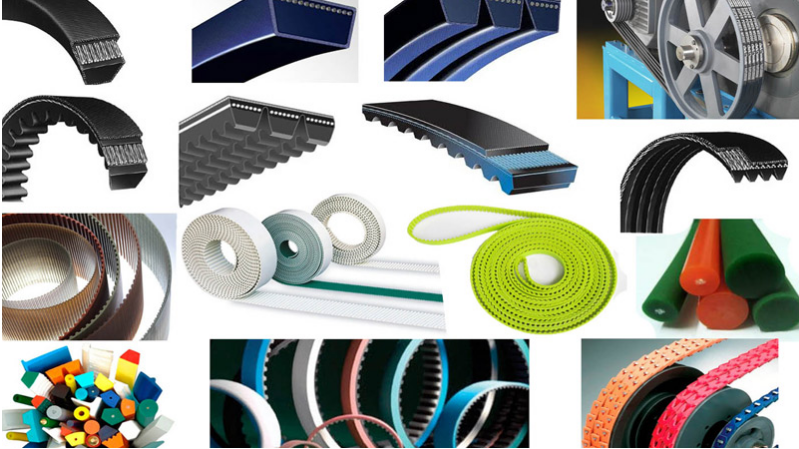

Рис. 5.2.2. Різновиди клинових та зубчастих пасів передачі.

Рис.5.2.3. Різновиди трубопровідної запірної

арматури.

Після чого виконують:

‒ чистку і мийку

обладнання;

‒ дефектацію і сортування деталей;

‒ відновлення або заміну зношених деталей;

‒ збірку машини або

апарату;

‒ індивідуальні випробування і здачу в наладку.

Перед початком ремонту обладнання ретельно миють

і очищають від залишків продукту, мастила та інших забруднень. Поверхні, що

стикаються з продуктами, чистять щітками, миють гарячими розчинами кальцинованої

содою або

каустичної

соди, гарячою

водою і обробляють парою.

Мийка двигуна каустичною содою

Для чищення картерів обладнання їх промивають гарячим мастилом, пічним топковим газом, гасом і гарячою водою. Застосування гасу і пічного

палива, що мають сильний запах, в виробничих цехах не допускається щоб уникнути

браку продукції, що виробляється на машинах і апаратах, близько розташованих від

устаткування, що ремонтується.

Перед розбиранням обладнання необхідно вивчити

особливості конструкції машини і намітити послідовність її розбирання. При цьому

слід встановити призначення і взаємодію окремих вузлів і деталей. У першу чергу

знімають ті деталі і складальні одиниці, які перешкоджають подальшому

розбиранню. Складне по конструкції обладнання розбирають в наступному порядку:

спочатку на групи складальних одиниць, групи - на окремі складальні одиниці,

складальні одиниці - на деталі. Деталі необхідно укладати в тій послідовності, в якій

їх знімають з машини.

Очищення деталей від забруднень і іржі після розбирання машини виконують за допомогою

дерев'яних лопаток, стрижнів і скребків. Крім того, деталі відмочують в гасі, для чого використовують дві

ємності: першу - для попереднього відмочування, другу - для остаточної промивки.

Тривалість відмочування попередньо очищених деталей 1-8 год, після чого їх

витирають насухо ганчіркою. Деталі обробляють в гарячому розчині каустичної

соди, потім промивають в гарячій воді і просушують.

Очищення металу від корозії механічним та хімічним

способами

Мастильні канавки і отвори в деталях продувають

стисненим

повітрям.

Балансування роторів

(деталей) може бути статичним або динамічним. Залежно від кутової

швидкості і

відношення ширини

b

деталі що обертається до її

діаметру d вибирають

спосіб балансування по даним таблиці 1.

Таблиця 1 – Дані для вибору способу

балансування

|

Кутова

швидкість деталі, м /

с |

Відношення ширини до діаметру,

b

/ d |

|

|

1 - 6 |

будь-яке |

|

|

6 - 15 |

до 1: 1 |

статичне з

контрольним вантажем |

|

більше 15 |

до 1: 3 |

те ж |

|

більше 15 |

понад 1: 3 |

При ремонті шестерень і зірочок визначають можливість подальшої придатності їх до

експлуатації.

Збірку деталей виконують в порядку, зворотному

розбиранню. При цьому керуються допусками, приведеними в інструкції заводу -

виробника і

технічними

умовами на

виготовлення, комплектування і постачання. Порядок проведення індивідуальних випробувань на холостому ходу і

комунікації виконують після закінчення ремонтних

робіт.

Чим видалити нагар і шлам у двигуні, експеримент