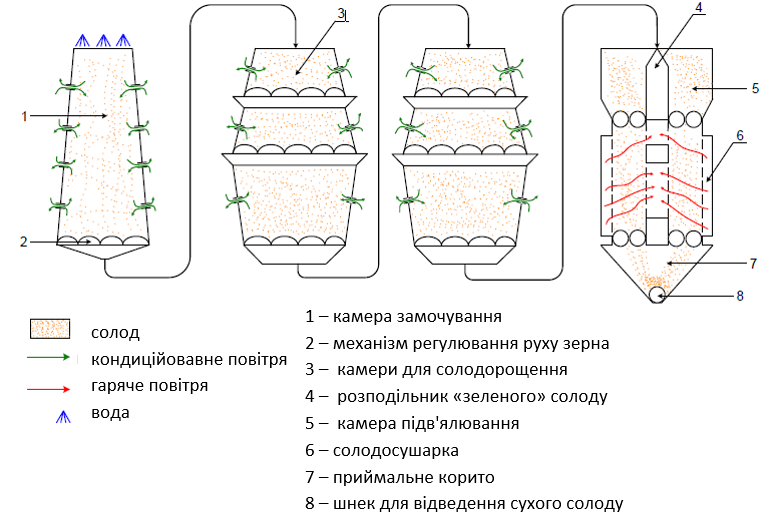

3.2 Солодосушильні апарати безперервної дії

При

використанні сушильних апаратів безперервної дії багато в чому усуваються

недоліки апаратів

періодичної дії, скорочується тривалість сушіння

до 10..12 годин, що дозволяє отримати солод високої якості.

До

даного типу відносять вертикальні сушарки

ЛСГА, карусельні

КТІХП та ін.

Сушарки солоду типу ЛСГА широко використовують на солодовнях України, Росії й Білорусі. В металевому корпусі сушарки розміщені дві вертикальні сітчасті шахти, заповнені солодом, який безперервним потоком опускається зверху донизу. Щоб запобігти затримці його переміщення, відстань між ситами шахти донизу збільшується. Сушильний агент чотири рази зигзагоподібно проходить через шар солоду знизу доверху (рис. 3.2.1).

Рисунок

3.2.1 Вертикальна солодосушарка безперервної дії ЛСГА.

Принцип

роботи вертикальної сушарки типу ЛСГА полягає у тому, що свіжопророслий солод із

верхньої камери підв'ялювання

самопливом направляється у шахти, де відбуваються всі технологічні фази сушіння

із зниженням вологості

від 40 до 3…4 %. Через 10…12 год готовий солод із нижньої частини сушарки за

допомогою спеціального валкового

механізму

вивантажується у бункер готового солоду.

Сушарки

безперервної дії типу ЛСГА, які є складовою частиною класичної технологічної схеми

виробництва пивоварного солоду, мають суттєві недоліки: низьку продуктивність,

нерівномірний рух

солоду, а отже, й нерівномірне сушіння і термічну його обробку, внаслідок чого

кінцевий продукт має невисоку якість. Крім того, для них характерна висока

питома матеріаломісткість.

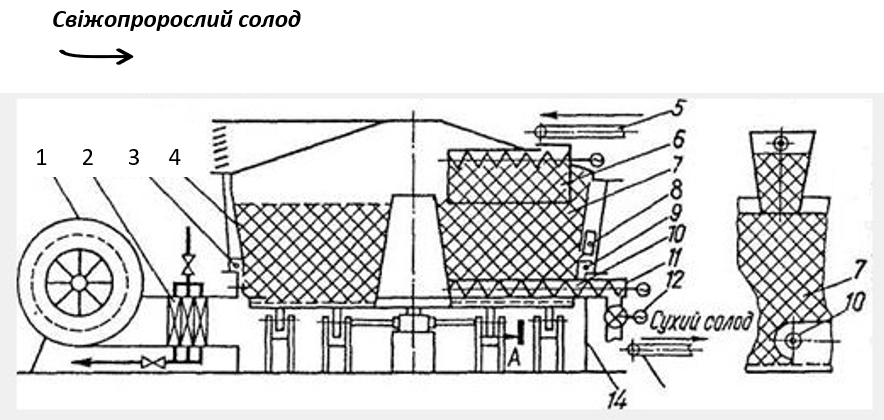

Із

сучасних сушарок солоду більш економічними є карусельні безперервної дії,

розроблені в Національному університеті харчових

технологій

(3.2.2). Їх використовують у комплексі з існуючими системами пророщування

солоду, тобто з пневматичними

солодівнями типу «пересувна грядка» та ін.

Рисунок

3.2.2 – Карусельна сушарка безперервної дії (КТІХП):

1

– вентилятор; 2 – калорифери; 3 – опорний ролик; 4 – перфорована

платформа; 5, 13 – стрічкові конвеєри;

6 – бункер; 7 – шар солоду; 8 – приводний ролик; 9 – вивантажувальний пристрій;

10 – гвинтовий конвеєр

для вивантажування сухого солоду; 11 – корпус конвеєра;

12 – шлюзовий затвор;

14 – нерухомий корпус сушарки.

Після

завантаження сушарки свіжопророслим солодом і виведення її на оптимальний режим

технологічний процес

сушіння й термічної обробки

відбувається в щільному шарі, що переміщується зверху донизу. Сушильний агент

пронизує шар солоду знизу доверху. Переміщення шару досягається за рахунок

безперервного відбору в горизонтальній площині нижнього шару (після термічної

обробки) гвинтовим конвеєром та одночасного поповнення верхнього шару сушарки

свіжопророслим солодом через бункер-постачальник.

Швидкість

обертання

платформи, де знаходиться шар солоду, висота шару, який вивантажується в нижній

частині сушарки, загальна висота шару солоду, кількість і температура

сушильного агенту узгоджуються між собою в оптимальних параметрах

і визначають максимальну продуктивність при найменших питомих енерговитратах та

високій якості готового продукту.

Протитечійний (шар солоду і сушильний агент) безперервний процес сушіння солоду в карусельній сушарці дає змогу забезпечити біотехнологічні вимоги до оптимального співвідношення між температурою сушильного агенту і вологістю солоду в кожному елементарному шарі, а також оптимальні режими фізіологічної, ферментативної та хімічної фаз. Це дозволяє одержувати сухий солод високої якості при найменших витратах тепла на сушіння одиниці продукту.