6. Магнітне сепарування

Характеристика робочого процесу

Магнітне сепарування –

розділення неоднорідних сипких систем за ознакою відмінності магнітних

властивостей компонентів; використовується для вилучення з них металомагнітних

домішок.

У

зерновій суміші, що надходить для переробки на борошномельні, круп'яні та

комбікормові заводи, можуть траплятися металеві домішки, які можуть пошкодити

робочі органи машин (сепараторів,

оббивальних машин,

вальцьових верстатів,

розсійників), а також призвести до утворення іскор, небезпечних в пожежному

відношенні.

Металомагнітні частинки в складі сипких продуктів бувають як малих, так

і великих розмірів. Частинки малих розмірів – це ошурки, продукти зносу

тертьових деталей, окалина трубчастих нагрівачів. Металомагнітні частинки

великих розмірів потрапляють в перероблюваний продукт внаслідок розгвинчування

різьбових з'єднань машини в процесі роботи, поломок машин: вони можуть надходити

в зерновий ворох з полів при збиранні врожаю внаслідок випадкового падіння в

продукт при його зберіганні, навантаженні і

транспортуванні.

В основі

процесу магнітної сепарації лежить

різниця в магнітних властивостях компонентів суміші, що зумовлює перевищення

магнітної сили над

механічними силами, що

діють на металомагнітні частинки в робочому полі сепаратора.

Сутність

процесу полягає в тому, що із загального потоку рухомої суміші виділяються

металомагнітні частинки, які переміщуються під дією магнітного притягання

поперек рухомого шару сипкого матеріалу (аж до контакту з магнітом) і

утримуються до моменту спрямованого видалення їх з робочої

зони.

Ефективність вилучення металомагнітних домішок залежить від двох

елементів процесу:

-

уловлювання магнітом

металомагнітних частинок з продуктів;

-

утримання металомагнітних частинок на магніті – тобто здатність частинок

протистояти рухомому продукту.

Таким

чином, основна мета виділення великих металевих включень – захист машин від

поломок при їх попаданні в робочі органи. Для цього прийнято встановлювати

пристрої магнітного сепарування на вході в будь-яку машину, що надає силовий

вплив на перероблюваний продукт. Вміст дрібних металевих включень нормується

санітарними вимогами до

продуктів, і тому очищення від них служить обов'язковим елементом технологій виготовлення сипких

продуктів харчування.

Сепаратори з постійним магнітом.

Порівняно легко виділити із зернової суміші так звані металомагнітні домішки (сталь,

чавун, нікель, кобальт) за допомогою магнітних

сепараторів.

Постійні

магніти (підкови) і зібрані з них магнітні сепаратори (колонки) повсюдно

використовують на зернопереробних підприємствах. В основному це магнітні

сепаратори з гравітаційним транспортуванням

очищуваного продукту в магнітному полі. При цьому способі витягнені з продукту

металомагнітні домішки нерідко зносяться, «змиваються» потоком продукту.

Витягнена домішка (частинки) знаходяться під дією двох сил – утримувальної сили

магніту FM i

змивальною силою потоку FCM .

1.

Утримувальна сила магніту або сила притягання магнітних полюсів прямо

пропорційна квадрату щільності магнітного потоку, який визначається числом

магнітних силових ліній, що припадають на 1 см2

поверхні полюса магніту.

Магнітною силою магніту або електромагніту називається сила, з якою

даний магніт здатний утримати вантаж. У сепараторах зазвичай застосовують

підковоподібні магніти, що дозволяють використовувати магнітний потік обох

полюсів.

Якщо

магніт

підковоподібний, сила його подвоюється. У магнітних апаратах замість постійних

магнітів зі сталі, легованої хромом, молібденом, кобальтом, широко застосовують

магніти зі спеціальних сплавів (Алні,

Алніко, магніко), оксидно-барієві магніти, які мають високу магнітну

характеристику.

2. Змивальна сила потоку визначається співвідношенням сил: FCM - сили

змивання частинки потоком FM –

утримувальної здатності магніту.

При

змиванні феромагнітної частинки сипким матеріалом можуть мати місце два різних

механізми.

За

першим механізмом частинка зрушується потоком вздовж площини полюса магніту під

дією сил лобового опору потоку і тертя об поверхню, залежить від маси і сили

магнітного притягання частинки. Цей процес може припиниться, якщо частинка

потрапляє в область, де магнітні силові лінії густіше і сила притягання магніту

збільшується.

Другий

механізм «змивання» реалізується в будь-якому випадку, коли сила лобового опору,

яка відриває частинку від магніту, перевершує силу магнітного притягання. Цей

механізм особливо помітний, якщо на поверхні магнітів осіло так багато частинок,

що вони почали утворювати другий і більш високі шари (почали поростати

«сталагміти» або

«борода»).

Щоб

краще утримати вловлені металомагнітні домішки, робочий орган магнітного

сепаратора зроблений у вигляді сходинок, під які зміщуються ці

домішки.

Конструкція сепаратора з

постійними магнітами (рис. 6.1)

Корпус 1

сепаратора являє собою зварний короб з отворами для приймання і випускання

продукту. У

передній стінці корпусу розташований люк, що закривається кришкою 8. Для

запобігання виділенню пилу встановлені прокладки 7. Усередині корпусу змонтовані

осі 5 і 10. На них розташовані магнітотримач 3 і обмежувач 2. Ребро 12 для

спрямування потоку продукту на площину блоку магнітів і напрямні накладки 6

кріплять до корпусу сепаратора.

Магнітні

сепаратори розглянутої конструкції потребують періодичного очищення від

витягнутих ним металомагнітних частинок. При великій зоні їх концентрації в

сипкому матеріалі це може стати нездоланною перешкодою для застосування даних

сепараторів.

Забезпечують рівномірну регульовану подачу продукту з невеликою

швидкістю при постійній товщині шару, а автоматичне очищення гарантує

регулярність зняття з магнітів

металомагнітних домішок.

Металеві

предмети (магнітні) притягуються до барабана через транспортерну стрічку, що

обгинає барабан. Сировина 5 з транспортера сходить в бункер 3, а металеві

домішки 6 скидаються з нижньої гілки транспортера, після сходу її з барабана, де

дія магніту припиняється, в похилий лоток 7.

|

В

електромагнітних сепараторах густина магнітного потоку

залежить від сили струму

живильної котушки. Сепаратори, що мають сильне магнітне поле

встановлюють під стрічкою транспортера 2. Електромагніти змонтовані в

тяговому барабані 1 стрічкового транспортера. Сталеві диски 4, які складають

барабан, розділені між собою котушками, покритими по периферії латунними

кільцями. Котушки послідовно включені в ланцюг постійного струму напругою

120 В. |

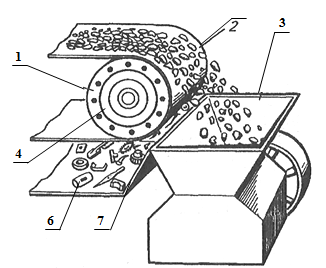

5 1

Рис. 6.1- Схема роботи електромагнітного сепаратора: 1 – тяговий барабан стрічкового транспортера; 2 – стрічка транспортера; 3 – бункер для збору сировини; 4 – диск барабана; 5 – сировина; 6 – металеві домішки; 7 – похилий лоток. |

Сепаратори з автоматичним виносом виділених

частинок.

Тривалість ефективної роботи магнітного сепаратора (час,

протягом якого змивання феромагнітних частинок сипким потоком ще не має місця)

залежить від витрати очищуваного продукту,

концентрації і

розмірів виділюваних частинок, сумарної довжини периметрів полюсів магнітів. Як

показують розрахунки, час ефективної роботи сепаратора

коливається в широких межах і при великих концентраціях феромагнітних частинок

може становити 1 ... 5 хв. Ручне очищення магнітних полюсів із зупинкою

обладнання в цих умовах практично неможлива. Радіальний спосіб вирішення даної

проблеми – створення магнітних сепараторів, які виносять виділювані частинки з

потоку очищуваного матеріалу. В цьому випадку змивання виділених часток

виключається, а ефективність сепарування може бути значно

збільшена.

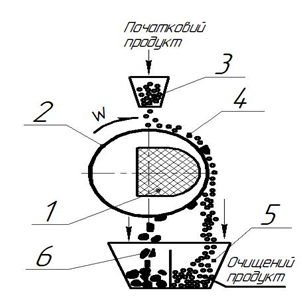

Сепаратор з діамагнітним

циліндром

(рис.6.2) складається з бункера 3, куди надходить початковий продукт, обертового

діамагнітного циліндра 2, в якому знаходиться нерухомий магнітний напівциліндр 1

і збірника 5, розділеного на два відсіки.

|

Рис.6.2- Схема сепаратора з діамагнітним

циліндром: 1 – магнітний напівциліндр; 2 – діамагнітний циліндр; 3 – бункер для початкового продукту; 4 – розділюваний продукт; 5 – збірник для очищеного продукту і феромагнітних частинок; 6 – феромагнітні частинки. |

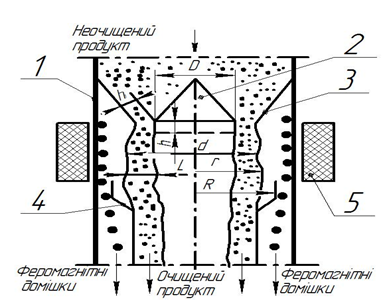

Рис.6.3-Схема електромагнітного сепаратора з автоматичним винесенням феромагнітних частинок: 1 – циліндричний патрубок; 2 – конус для спрямування продукту; 3 – конічна напрямна продукту; 4 – збірник очищеного продукту; 5 – трифазний електромагніт. |

Електромагнітний сепаратор з

автоматичним винесенням феромагнітних частинок (рис. 6.3). Конструкція

сепаратора складається з циліндричного корпусу-патрубка 1, конуса для

направлення продукту 2, конічної напрямної очищуваного продукту 3, конічного

збірника очищеного продукту 4 і трифазних електромагнітів

5.

Очищуваний потік сипкого продукту надходить в циліндричний

корпус-патрубок 1.

Корпус 2 і конічна напрямна 3 регулює його витрату і формує з нього кільцевий

шар продукту, що протікає через магнітне поле,

створюване обмотками статора 5.

Після очищення продукт потрапляє в конічний збірник 4 і видаляється з очисного

пристрою. Феромагнітні частинки виводяться з сепаратора шляхом періодичного

відключення електромагнітів.

За час

руху частинок продукту через

робочу зону в вертикальному напрямку магнітні домішки повинні переміститися під

дією магнітних сил в радіальному напрямку на відстані не менше S =

R – r + L.

Радіуси R (розмір приймальної частини

збірника очищеного продукту) і r (зовнішній розмір рухомого неочищеного

продукту) задаються конструктивними міркуваннями. Зазор між конусами 2 і

конічної напрямної h1 і висота підйому

піднімаючого конуса h регулює витрату продукту через

очисний пристрій. Товщина кільцевого потоку

L залежить від розмірів h1

і

h.

Параметри h1

і

h

визначаються виразами, що відображають умову сталості площі поперечного

перерізу висипаного продукту.

Прискорення a руху магнітної частинки масою m в радіальному напрямку під дією електромагнітної сили F визначається другим законом Ньютона: F = ma.

© ТДАТУ, Самойчук К.О., Бойко В.С., Тарасенко В.Г. 2020

рік