2. ВІТЧИЗНЯНИЙ ТА ЗАРУБІЖНИЙ ДОСВІД УПРАВЛІННЯ ЯКІСТЮ ПРОДУКЦІЇ.

2.1 Вітчизняні системи управління

якістю радянського періоду

Розвиток систем якості в Україні обумовлений рухом за якість в

Радянському Союзі в 50-і - 70-і роки. У СРСР управління якістю в першу чергу

упроваджувалося в галузях, які забезпечували науково-технічний прогрес, авіації,

радіотехніці, ракетній техніці, машинобудуванні. Оскільки ці галузі

промисловості відрізнялися складністю і різноманіттям виробів, до управління

якістю застосовували комплексний системний підхід.

Вперше системний підхід в забезпеченні якості був використаний на

Саратовському авіаційному заводі в 1955 році при розробці системи бездефектного

виготовлення продукції (БВП).

На той час існувала система контролю, при якій вся відповідальність

за якість покладалася на ВТК, а працівники практично не несли відповідальності

за якість продукції.

Комплексна система БВП включала низку організаційних, економічних,

виховних заходів, які сприяли створенню якісної продукції. Вона ґрунтувалася на

наступних принципах:

1) 100%-й контроль якості виробів і відповідність їх документації,

що діє, до пред'явлення службі ВТК;

2) повна персональна відповідальність виконавця за якість

продукції, що випускається (самоконтроль);

3) зосередження уваги не тільки на факті виявлення і реєстрації

браку, але і на заходах, що виключають його появу;

4) Суворе дотримання технологічної

дисципліни.

У цій системі документувався порядок пред'явлення продукції ВТК,

який затверджувався директором підприємства. Відповідно до "Положення про

систему БВП" працівникові заборонялося пред'являти ВТК вироби з відхиленнями від

технічної документації.

Ця система дозволяла передовим працівникам користуватися особистим

клеймом. До такої роботи допускалися робочі, які не менше півроку випускали

тільки доброякісну продукцію і. здавали її ВТК з першого пред'явлення. Був

введений показник здачі продукції ВТК з першого пред'явлення, по якому

оцінювалася якість праці виконавця.

Япр = (С-В / С ) *

100%,

де Япр - відсоток здачі продукції ВТК з першого пред'явлення;

С - сума всіх

пред'явлень продукції робочим до ВТК за певний термін; В - сума

всіх відхилень зданої до ВТК продукції після виявлення першого дефекту за цей же

період часу.

Система БВП започаткувала новий підхід до управління якістю на

підприємствах. Системи, їй подібні, стали розповсюджуватися в 60-х роках

спочатку в Європі, а потім і в США.

Основний недолік системи БВП був в тому, що вона не охоплювала

стадії розробки і проектування продукції, реалізації і експлуатації готових

виробів, що обмежувало сферу її застосування.

На Львівському заводі телеграфної апаратури вперше була впроваджена

система бездефектної праці (СБП). Вона також передбачувала використання

кількісного показника, але вже якості праці виконавця - коефіцієнт якості праці.

Основні принципи системи бездефектної праці полягали в

наступному:

1) здача продукції з першого

пред'явлення;

2) застосування коефіцієнта якості

праці;

3) встановлення днів оцінки якості;

4) суворий контроль за виготовленням

продукції.

Недоліком цієї системи було те, що в ній враховувалися чинники

зниження, які підсумовували недоліки за всіма показниками, тоді як перевищення

встановлених значень показників якості праці не відбивалося на коефіцієнті

якості.

Як і Саратовська БВП, Львівська СБП була спрямована на управління

якістю на стадії виготовлення продукції.

На підприємствах Горьківської області в 1958 р. була впроваджена

система ЯНАРЗПВ (якість, надійність, ресурс з перших виробів) - російське

КАНАРСПИ.

Характерними особливостями системи були: підвищення ролі вирішення

проблеми якості проекту продукції і постановки її на виробництво; використання

об'єктивних методів оцінювання надійності; з'ясування причин появи браку і

зниження надійності, а також розробка технологічних заходів, що виключають

можливі причини погіршення якості.

В основі цієї системи лежали наступні

принципи:

1) комплексність завдань забезпечення якості

продукції;

2) пошуковий характер системи, який припускав всебічний розвиток

досліджень в області підвищення якості продукції, розвиток технологічних і

випробувальних служб підприємства;

3) проведення робіт по отриманню об'єктивної інформації про стан

якості вироблюваної продукції;

4) виявлення і усунення причин появи браку при виробництві

дослідного зразка і в серійному виробництві;

5) участь підприємства-виробника у вдосконаленні конструкції

продукції і підвищенні технічного рівня експлуатації не тільки підприємства-

виробника, але й експлуатуючих організацій;

6) мала універсальний характер і могла застосовуватися в різних

галузях виробництва;

На Рибінському моторобудівному заводі була розроблена система

наукової організації праці, виробництва і управління (НОПВУ). НОПВУ здобула

популярність як система, в якій поєднувалося комплексне використання методів

(зокрема кількісна оцінка рівня) наукової організації праці, виробництво і

управління на основі постійного вдосконалення технологій і

устаткування

На Ярославському об'єднанні «Автодизель» в 1962 р. була розроблена

система наукової організації робіт по збільшенню моторесурсу (НОРМ).

Характерними особливостями системи були: систематичне підвищення надійності

деталей і складових частин за рахунок підвищення вимог до технологічної

документації, що діє; створення на підприємстві спеціального відділу надійності,

який збирав інформацію про експлуатаційну надійність виробів і розробляв

пропозиції по підвищенню довговічності деталей і складових частин; створення

експлуатаційно-ремонтної служби. Як критерій підвищення якості було прийнято

збільшення ресурсу роботи автомобільного дизеля до першого капітального ремонту.

Система НОРМ додала до саратовської БВП і Горьківської ЯНАРЗПВ технічний

критерій - величину моторесурсу.

Система забезпечувала комплексний підхід до управління якістю на

стадії проектування, виготовлення й експлуатації Планування основних показників

якості і управління здійснювалося на всіх етапах життєвого циклу виробу. Вона

сприяла значному зниженню витрат на технічне обслуговування і ремонт двигунів за

рахунок підвищення надійності вузлів і деталей.

У 1972 р. на основі узагальнення і вивчення досвіду розроблених

раніше систем контролю якості, в результаті спільного науково-виробничого

експерименту промислових підприємств Львівської області, ВНДІС і НВО "Система"

Держстандарту СРСР була розроблена Комплексна система управління якістю

продукції (КС УЯП).

КС УЯП стала першою системою управління якістю, в якій

організаційно-технічною основою управління стали стандарти підприємства. При

цьому розрізняли основний стандарт підприємства (СТП) - (прототип сучасного

документа систем якості першого рівня за ISO 9000), загальні і спеціальні СТП.

Організаційна структура системи мала відділ якості, який координував діяльність

всіх підрозділів підприємства по управлінню якістю, аналізував інформацію, що

поступала, про якість продукції і причини її невідповідності, розробляв заходи

по підвищенню якості продукції.

КС УЯП була системою заходів, методів і засобів, за допомогою яких

цілеспрямовано встановлювався, забезпечувався і підтримувався необхідний рівень

якості на всіх етапах життєвого циклу виробу (дослідження, проектування,

виготовлення, реалізації, експлуатації і

споживання).

Функціонування КС УЯП було спрямоване

на:

1) створення нових видів продукції, відповідних кращим світовим

зразкам;

2) поліпшення показників якості

продукції;

3) збільшення в загальному об'ємі випуску продукції виробів вищої

якості;

4) своєчасне зняття, заміна або модернізація продукції нижчої

(другої) категорії якості;

5) суворе дотримання вимог нормативно-технічної документації при

виготовленні продукції;

6) планомірне підвищення

якості роботи виконавців.

У 1978 р. з'явилася Дніпропетровська комплексна система управління

якістю продукції і ефективним використанням ресурсів (КС УЯП і ЕВР), метою

управління якої було поліпшення господарської діяльності, об'єктом управління -

рівень якості продукції і ефективність використання

ресурсів.

Особливостями цієї системи було: введення нових спеціальних функцій

управління якістю продукції; науково-технічний розвиток підприємства;

забезпечення умов праці і побуту; охорона довкілля; встановлення планових

госпрозрахункових показників; введення прогресивних планових оцінних норм і

нормативів.

У 1979 р. з'явилася Комплексна система підвищення ефективності

виробництва і якості роботи (КС ПЕВ і ЯР), метою управління якої було

вдосконалення господарського механізму

підприємства.

Особливостями цієї системи було: поліпшення використання виробничих

потужностей, матеріальних, трудових і фінансових ресурсів; зміцнення

госпрозрахунку, впровадження бригадних методів роботи і посилення ролі

соціальних чинників; організація соцзмагання за підвищення ефективності

виробництва і якості роботи.

У 1980 р. з'явилася Система управління виробничим об'єднанням і

промисловим підприємством на базі стандартизації (СУ ВО і ПП), метою управління

якої було виконання планів, завдань, угод і зобов'язань з виробництва і

постачання високоякісної продукції при мінімальних сумарних витратах на її

дослідження, виготовлення, обіг і експлуатацію (споживання). Показниками

управління служила система показників діяльності

підприємства.

Реалізація методичних основ управління якістю в Україні радянського

періоду проходила паралельно з передовим світовим досвідом, в окремих випадках

випереджаючи його, але в основному відстаючи від нього років на

15.

Розвиток вітчизняних систем управління якістю закінчився в 90-х

роках. Перехід України до ринкової економіки відкрив можливість вітчизняним

підприємствам використовувати накопичений світовий досвід наукових і практичних

підходів і методів забезпечення якості продукції і

послуг.

2.2 Особливості зарубіжних систем

управління якістю

2.2.1 Особливості управління якістю в

Японії

Розвиток систем якості, їх роль і вплив на розвиток промислового і

економічного потенціалу країни особливо наочно виявився в

Японії.

Після поразки в Другій світовій війні Японія опинилася перед

вибором: або голодна смерть, або пошук ефективного виходу з жорстокої

економічної кризи.

Як ефективний спосіб виходу з кризи була вибрана якість

вироблюваної продукції.

У 1946 р. в Японії був створений Союз вчених і інженерів. В рамках

цього союзу була сформована група фахівців з представників інтелігентної

технічної еліти – професорів університетів, представників промислових кругів і

державних службовців, для проведення досліджень в області управління

якістю.

У 1947 році, відповідно до плану Маршалла, разом з групою фахівців

до Японії був направлений Е. Демінг, відомий учений в області математичної

статистики і менеджменту, названий журналом "Америка" «революціонером

капіталізму».

Він творчо розвинув ідеї В.Шухарта щодо статистичних методів

контролю і управління якістю, прочитав спеціальний цикл лекцій для президентів,

головних керівників, керівних працівників і інженерів найвизначніших фірм з

такою тематикою:

1. Як користуватися циклом PDCA - "планування (Plan) - виконання

(Do) - перевірка (Check) - дія (Action)" для підвищення якості

продукції.

2. Правильне розуміння розкиду даних в

статистиці.

3. Управління технологічними процесами за допомогою контрольних

карт і правила їх застосування.

Е. Демінгом сформульоване 5 "смертельних хвороб", які фатально

приводять до поразки:

• втрата стійкості мети;

• орієнтація на сьогоднішній

успіх;

• щорічне оцінювання ділових

якостей;

• часті зміни керівниками вищої ланки місця

роботи;

• орієнтація компанії виключно на очевидні кількісні

показники.

Уважно вивчивши стан японської економіки, він виступив а 1950 році

на семінарі перед японськими промисловцями з такими словами: «Слухайте мене, і

через п'ять років ви конкуруватимете із Заходом, Продовжуйте слухати до тих пір,

поки Захід не проситиме захисту від вас» Ці слова виявилися пророчими. До кінця

70-х років про японське диво заговорили у всьому

світі.

Але у той час в Японії не все було так легко. Не всі розуміли

необхідність і значення статистичних методів контролю в управлінні якістю; ЛЮДИ

відносилися до управління якістю як до чогось непомірно важкого. Робочі

висловлювали думку про їх даремність, неможливість викладу контрольних норм на

папері, як технічних вимог.

К.Ісікава, узагальнюючи причини неефективності роботи по управлінню

якістю, до основних відніс такі:

1. Статистичні методи контролю хоч і ефективні, значення їх було

переоцінено. Пропонувалися дуже складні методи, тоді як достатньо було

використання більш простіших.

2. Розробка стандартів на продукцію і сировину, технічних і

виробничих норм була формальним процесом. У Японії рідко користувалися

стандартами. Багато хто вважав, що стандартизація означає

застосування обов'язкових правил, що обмежують свободу

дій.

3. Керівники вищої і середньої ланок не виявляли до нього достатньої цікавості.

Управління якістю залишалося рухом серед інженерів .і робочих на підприємствах.

Існувала помилкова думка, що заходи щодо управління якістю зажадають

значних капіталовкладень. Не вдавалося переконати керівників вищої ланки

взяти участь в проведенні досліджень в області управління

якістю;

Е.Демінг, враховуючи обставини, що склались, виклав ідею

перетворення зруйнованої економіки Японії в послідовному виконанні 14 принципів

(постулатів) – наведені в темі 2.

Практична реалізація цих принципів в промисловості і сфері послуг

отримала назву «Загального управління якістю (TQM). Головна заслуга в розробці

цієї системи належить Японії.

Союзом учених і інженерів в 1954 році був запрошений ще один

американський фахівець з управління якістю - Дж.Джуран. Дж.Джуран прочитав цикл

лекцій для керівників вищої ланки управління крупних фірм, в яких роз'яснював

роль і значення вищого керівництва по стимулюванню діяльності, пов'язаної з

управлінням якістю. Він увійшов до історії як «Батько концепції безперервного

процесу поліпшення і всеосяжного менеджменту якості

(TQM)».

У 50-х роках за ініціативою К.Ісікави в Японії зародився рух

«Управління якістю в рамках компанії». Керівництво фірми ретельно розробляло

цілі і завдання в області поліпшення якості на основі вивчення запитів

споживачів. Для вивчення статистичних методів контролю стали створюватися гуртки

якості. Робочі об'єднувалися в невеликі групи по вивченню різних журналів і книг

з контролю якості.

Японські методи управління якістю, які базувалися на теорії

комплексного управління якістю, набули практичного поширення в масштабах країни.

На кардинальних напрямках поліпшення якості продукції підприємствам виявлялася

допомога і підтримка держави.

2.2.2 Особливості управління якістю в

США

США є батьківщиною концепції управління і керівництва якістю,

викладених в ідеях В. Шухарта, Е. Демінга, Дж.

Джурана.

У США під час другої світової війни військова промисловість в

значній мірі сприяла впровадженню стандартів і поліпшенню якості продукції.

Крупні інвестиції в забезпечення якості дали позитивні результати. Ця інформація

набула широкого розповсюдження і послужила приводом для впровадження і в інших

галузях промисловості.

Процесу перебудови мислення сприяли і виникнення великих збитків,

зв'язаних з використанням невідповідних виробничих методів і проведенням дорогих

заходів щодо забезпечення якості.

Значний внесок у розвиток системи забезпечення якості внесло

страхування. Збитки, що з'являлися унаслідок низької якості, примусили

страхові компанії створити регулюючі нормативи, яких повинні були

дотримуватися всі застраховані фірми.

Система якості, розроблена Е.Демінгом, що не знайшла спочатку

визнання на батьківщині, згодом лягла в основу теорії Загального управління

якістю, яка набула широкого поширення. Це особливо яскраво виявляється на

прикладі автомобільної промисловості.

В кінці 70-х років на внутрішньому автомобільному ринку США в

масовій кількості стали з'являтися японські автомобілі, якість яких була вища

американських, а ціна нижча. Американцям було потрібно декілька років, щоб

перебудувати свою промисловість. Згодом виник широкий рух в області управління

якістю в масштабах всієї нації. Особливе місце в роботах з якості в США та

практичній діяльності фірм займає маркетинг.

2.2.3 Особливості управління якістю в

європейських країнах

Якщо для США питання вдосконалення якості було в основному

пов’язане з військовою стратегією, то для європейських країн, таких як

Великобританія і Німеччина, головна мета була у виробленні способів конкурентної

боротьби за виживання.

Англія, яка особливо постраждала під час економічної кризи кінця

90-х років, прийшла до висновку, що єдиний на тривалу перспективу план по

оздоровленню економіки полягає в рішучому поліпшенні якості продукції, і лише

таким чином можна контролювати імпорт і стимулювати життєво-важливий експорт.

Під час правління Маргарет Тетчер були перероблені державні програми по

підтримці економіки і підвищенню якості продукції. Після США тут вперше в Європі

були упроваджені норми програми з якості.

Хоча в Германії в середині 80-х років тиск з боку уряду щодо

впровадження стандартів ISO 9000 не був таким сильним як в Англії, проте, і тут

якості і впровадженню регулюючих нормативів стали приділяти підвищену

увагу.

В даний час якість в Германії і Англії досягається за допомогою

контролю продукції, значна увага приділяється плануванню якості і досліджень.

Але принцип участі всього персоналу в управлінні якістю використовується не

повною мірою. До цих пір велике місце відводиться керівництву по забезпеченню і

управлінню якістю, тоді як службовці, менеджери і робочі у багатьох випадках

розділені дистанцією. Скандинавські країни мають найбільш сучасні системи

управління якістю.

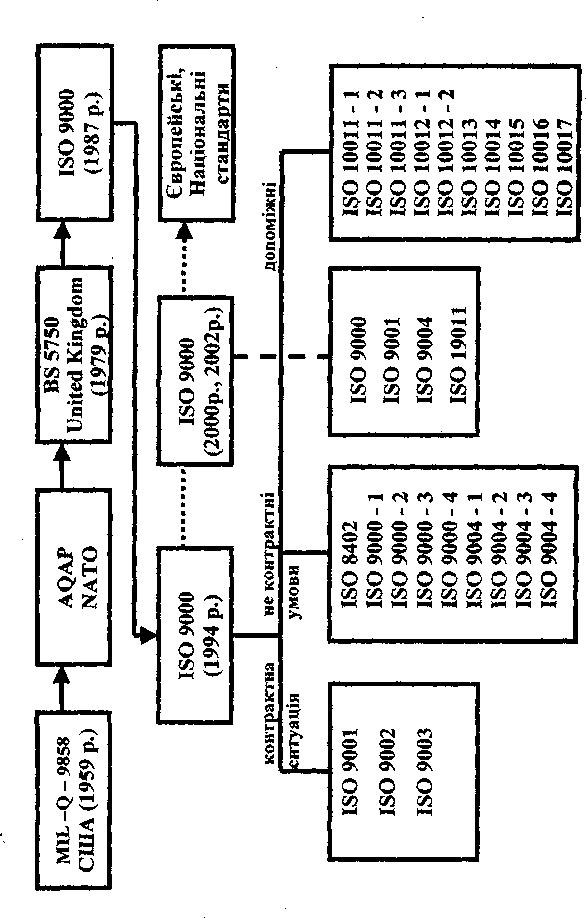

2.3 Міжнародні стандарти на системи

управління якістю

Проблема забезпечення якості має міжнародний характер, тому зусилля

фахівців різних країн, їх постійна співпраця дозволила в середині 80-х років

сконцентрувати весь прогресивний досвід менеджменту якості в міжнародних

стандартах ISO серії 9000. Коротка їх історія створення

така..

У жовтні 1946 року 25 країн під егідою ООН утворили Міжнародну

організацію зі стандартизації (ISO), яка успішно працює і сьогодні. В даний час

в неї входить 146 національних організацій. її основна мета полягала в

міжнародній координації діяльності зі стандартизації і уніфікації промислових

стандартів.

У 1977 році Німецький інститут стандартизації вніс пропозицію про

уніфікацію національних стандартів з управління якістю. На основі цього в 1979

році був заснований Технічний комітет «Управління якістю і забезпечення якості»

- ISO/TK-176, який очолила Канада. Комітет має три підкомітети: ПК-1 - з проблем

термінології у сфері якості, очолюваний Францією; ПК-2 - з систем якості,

очолюваний Великобританією; ПК-3 - з Допоміжних технологій, який очолюють

Нідерланди.

У 1987 році цим технічним комітетом була розроблена серія

стандартів по системах якості організацій ISO - 9000. У її основу був покладений

стандарт BS 5750 Британської організації зі стандартизації, який у свою чергу

брав свій початок від американських стандартів якості на готову продукцію

MIL-Q-9858, прийнятих наприкінці 50-к років Міністерством оборони

США.

У 1994 році вийшла серія перероблених стандартів ISO 9000:1994, а в

2000 році – нова серія - ISO 9000:2000. Ці стандарти не стосуються конкретного

сектора промисловості або економіки і являють собою настанови з управління

якістю і загальні вимоги щодо забезпечення якості, вибору і побудови елементів

системи якості. Вони містять опис елементів, які повинні включати системи

якості. Побудова і шляхи впровадження систем якості повинні обов'язково

враховувати конкретні цілі організації, продукцію, яка нею виготовляється,

процеси, що при цьому застосовуються, а також конкретні методи

праці.

Міжнародні стандарти ISO серії 9000 на системи якості сьогодні

стають правилом взаємин практично у всіх країнах світу. Понад 50 країн прийняли

їх як національні. Після розповсюдження почався процес їх широкого використання

при сертифікації систем якості. У ряді випадків обов’язковою умовою при

укладенні контрактів на постачання продукції є підтвердження системи якості

постачальника на відповідність її стандартам ISO

9000.

Міжнародні стандарти базуються на таких принципах:

1. Орієнтація на споживача:

• розуміння існуючих потреб

споживача;

• розуміння майбутніх потреб

споживача;

• задоволення вимог

споживача;

• прагнення підвищити очікування

споживача.

2. Лідерство:

• єдність мети і напрямку

організації;

• встановлення відповідного внутрішнього середовища в

організації.

Тільки на вище керівництво покладається обов'язок дати ясне і

зрозуміле визначення і документально оформити політику компанії в області

якості. Тільки керівництву ставиться в обов'язок відповідно до вимог ISO 9000

організація робіт із створення системи якості, здатної забезпечити реалізацію

політики якості.

3. Залучення персоналу:

• повний розвиток

здібностей;

• використання здібностей з максимальною

користю.

4. Процесний підхід:

• управління ресурсами як

процесом;

• більш ефективне досягнення бажаних

результатів.

5. Системний підхід до управління:

• визначення;

• розуміння;

• управління взаємопов'язаними процесами системи для

результативного та ефективного досягнення цілей.

Стандартами ISO 9000 передбачені заходи застережливої і

корегувальної дії на якість продукції на всьому шляху її життєвого циклу: на

етапі розробки проекту, на етапі виробництва, на етапах реалізації і

експлуатації.

6. Постійне поліпшення:

• поліпшення як постійна

мета.

7. Прийняття рішень на підставі

фактів:

• аналіз даних і інформація з точки зору

логіки.

Система

забезпечення

якості

продукції

вимагає

періодичного аналізу, вдосконаленні і контролю за її функціонуванням. Для

реалізації цього положення на підприємстві повинні створюватися служби якості і

призначатися відповідальні особи за впровадження і функціонування системи

якості.

8. Взаємовигідні стосунки з

постачальником:

• Створення цінностей через взаємовигідні і

взаємозалежні зв'язки.

До сімейства

міжнародних

стандартів ISO серії 9000 входять наступні стандарти (рисунок

):

ISO 9002:1994 (EN 29002, ДСТУ ISO 9002). Системи якості. Модель для

забезпечення якості при виробництві і монтажі.

ISO 9003:1994 (EN 29003, ДСТУ ISO 9003). Системи якості. Модель для

забезпечення якості при остаточному контролі і

випробуваннях.

ISO 9004-1:1994 (EN 29004, ДСТУ ISO 9004). Управління якістю та

елементи системи якості. Настанови.

ISO 9004-2:1991. Управління якістю та елементи системи якості –

Частина 2: Настанови щодо обслуговування.

ISO 9004-3:1993. Управління якісно та елементи системи якості -

Частина 3: Настанови щодо оброблюваних матеріалів.

ISO 9004-4:1993. Управління якістю та елементи системи якості -

Частина 4: Настанови щодо покращення якості.

ISO/ПМС 9004-5. Управління якістю та елементи системи якості -

Частина 5: Настанови по програмам якості.

ISO/ПСК 9004-6. Управління якістю та елементи системи якості -

Частина 6: Настанови з якості при управлінні

проектом.

ISO/ПМС 9004-7. Управління якістю та елементи системи якості –

Частина 7: Настанови щодо управління конфігурацією.

ISO 9004-8. Управління якістю га елементи системи якості - частина 8 Настанови щодо адміністративних принципів якості.

Стандарти ISO 9001, ISO 9002, ISO 9003 використовуються для цілей

зовнішнього забезпечення якості в контрактних ситуаціях. Стандарти ISO 8402, ISO

9000, ISO 9004 використовуються для неконтрактних

ситуацій.

ISO 9004 є керівництвом для всіх організацій, яке може бути

використане ними в цілях загального управління якістю. У нім містяться

якнайповніші вимоги до систем якості підприємств, що передбачають створення

конкурентноздатних систем. Він орієнтує фірми на розвиток маркетингової

діяльності і постійне поліпшення якості продукції і

послуг.

Окрім вищезгаданих основних розроблені і допоміжні стандарти:

ISO 10011 - ISO 10017, які регламентують (пропонують) як повинні

перевірятися системи якості.

ISO 10011-1:1993. Настанови щодо аудиту систем якості - частина 1:

Перевірка.

ISO 10011-2:1993. Настанови щодо аудиту систем якості - частина 2:

Критерії кваліфікації для аудиторів систем якості.

ISO 10011-3:1993. Настанови щодо аудиту систем якості - частина 3:

Керування програмою перевірок.

ISO 10012-1:1992. Вимоги до забезпечення якості вимірювального

обладнання, - частина 1: Система метрологічного підтвердження вимірювального

обладнання.

ISO/ПCK 10012-2. Вимоги до забезпечення якості вимірювального

обладнання, - частина 2: Управління процесами

вимірювання.

ISO/ПМС 10013. Настанови щодо розробки керівництва з якості.

ISO/ПСК 10014. Керівництво з економічних аспектів

якості.

ISO/РП 10015. Настанови щодо безперервного навчання і підготовки

кадрів.

ISO/РП 10016. Протоколи

контролю і випробувань. Настанови щодо подавання

результатів.

ISO/РП 10017. Керівництво з використання статистичних методів у

серії стандартів ISO 9000.

Міжнародна організація по

стандартизації вимагає перегляду

всіх стандартів кожні 5 років. Тому з'явилася серія стандартів версії

2000 року.

ISO 9000:2000 (ДСТУ ISO 9000-200I). Системи управління якістю.

Загальні положення. Словник.

ISO 9001:2000 (ДСТУ ISO 9001-2001). Системи управління якістю.

Вимоги. ISO 9004:2000 (ДСТУ ISO 90С4-2(Ю1) Системи управління

якістю.

Керівництво з поліпшення діяльності.

ISO 19011:2002. Керівництво по аудиту систем управління. Цей

стандарт замінює ISO 10011-1:1993, ISO 10011-2:1993, ISO

10011-3:1993.

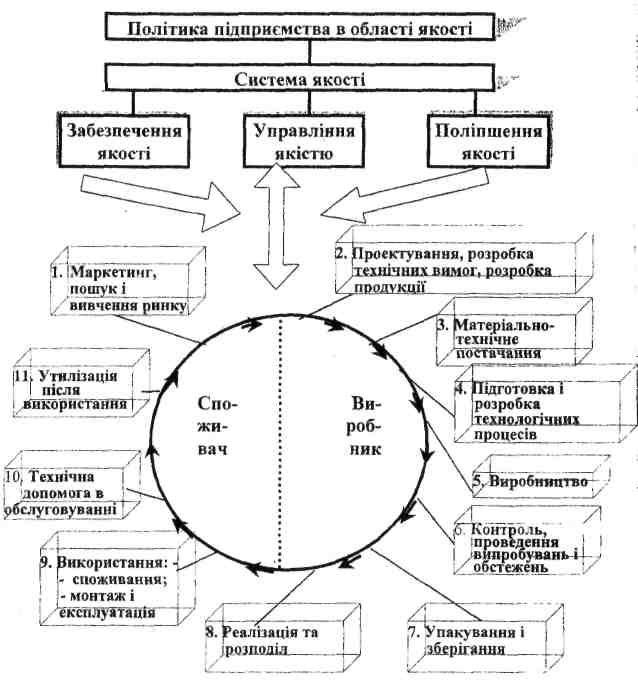

2.4 Сучасна філософія управління

якістю

Управління включає три елементи: суб'єкт управління, об'єкт

управління і механізм дії. В ролі суб'єкта виступає персонал підприємства.

Об'єктом управління є виробничий процес.

Механізм управління якістю здійснюється через реалізацію наступних

функцій:

- планування якості;

- логістика в області якості;

- навчання і мотивація персоналу;

- організація роботи з якості;

- Інформація про якість

продукції, потреби ринку і

науково-технічний прогрес;

- Взаємодія з довкіллям;

- Контроль якості;

- Розробка корегувальних дій;

- Розробка необхідних заходів;

- Прийняття рішень керівництвом

підприємства;

- Реалізація корегувальних дій;

- Реалізація розроблених заходів.

Система управління якістю

є частиною системи організації

виробництва, як і система планування і управління виробництвом, система

матеріально-технічного постачання, фінансова система і т.д. Вона функціонує одночасно з іншими

видами діяльності, що впливають на якість продукції або послуги, і взаємодіє з

ними.

Система якості складається з наступних

елементів:

Організаційна структура - це зобов'язання, повноваження, взаємини,

що представлені у вигляді схеми, за якою організація виконує свої функції.

Організація (компанія, підприємство,

установа або їх підрозділи) повинні мати адміністрацію і виконувати самостійні

функції (виробничу, оперативну, маркетингову,

фінансову).

Методика - встановлений спосіб здійснення

діяльності. Методики для системи якості документуються. Методика включає цілі і

область діяльності, що, ким, де, коли і як це повинно бути зроблено, які

матеріали і устаткування повинні бути використані, як це повинно бути

проконтрольовано і зареєстровано.

Процес - сукупність взаємозв'язаних ресурсів і

діяльності, яке перетворяє вхідні елементи в

вихідні.

Ресурси - персонал, засоби обслуговування,

устаткування, технологія і методологія.

Основне призначення системи управління якістю полягає у виявленні

відхилень (дефектів) від встановлених вимог до якості продукції і послуг і в

застосуванні рішень з подальшого використання виробів, що мають дефекти. Сюди

відноситься також проведенні заходів щодо недопущення появи повторних відхилень

за рахунок своєчасної розробки і реалізації заходів коректуючи

дій.

Управління якістю включає методи і види діяльності оперативного

характеру, направлені як на управління процесом, так і на усунення причин

незадовільного функціонування на всіх етапах життєвого циклу виробу (коло

якості) для досягнення економічної ефективності (рисунок

2).

Коло якості включає наступні етапи і види

діяльності:

1) маркетинг, пошук і вивчення ринку;

2) проектування і (або)

розробка

технічних

вимог, розробка продукції;

3) матеріально-технічне постачання;

4) підготовка і розробка виробничих

процесів;

5) виробництво;

6) контроль, проведення випробувань і

обстежень;

7) упакування і зберігання;

8) реалізація і розподіл продукції;

9) використання продукції (споживання, монтаж,

експлуатація);

10) технічна допомога і

обслуговування;

11) утилізація після використання.

Якщо в результаті проведення контролю і аналізу зібраної інформації

та проведення всіх подальших заходів продукція відповідатиме встановленим

вимогам, наступний цикл управління вже повториться на більш високому

рівні.

Відбувається послідовне поліпшення якості продукції за рахунок

проходження кожного життєвого циклу продукції у відповідності з вимогами, що

пред'являються. Робота по циклу може повторюватися до тих пір, поки не буде

досягнутий запланований результат.

Рисунок 2. - Коло

якості